混凝土暗涵裂缝化学灌浆工艺分析

□文/郑 伟 程 意

1 工程概况

某混凝土暗涵引水工程暗涵结构采用C25钢筋混凝土箱涵,设计底部纵坡1∶11 000,渠底高程121.83~121.69 m,设计水位126.23~126.09 m,过流净断面尺寸2×4.5 m×5.5 m(孔数×宽×高),净空率21%。底板、顶板、边墙厚度0.8 m,中隔墙0.7 m,底板、边墙、顶板及中隔墙转角处均设0.4 m×0.4 m的倒角。箱涵纵向每15 m设一永久缝,缝宽2 cm,缝间设紫铜止水,缝面填充闭孔聚乙烯泡沫板,基础底面设10 cm厚C15混凝土垫层。

2 裂缝情况

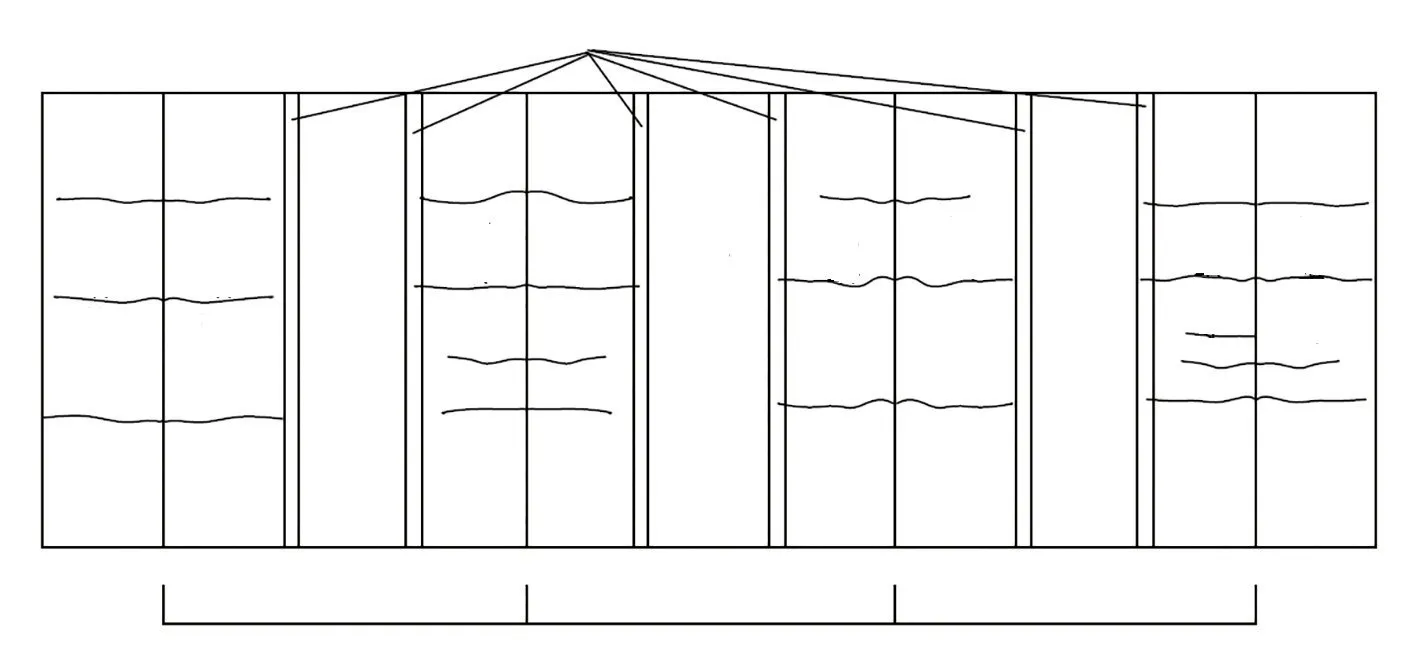

裂缝位于暗涵两侧边墙及中墙,均为近竖向裂缝,以混凝土浇筑分仓处为起点,沿着墙面向上发展,一般在顶部与墙体结合前结束。经检查一般在拆模后暗涵边墙和中隔墙很快出现近竖向裂缝,甚至有的暗涵在拆模时就已经产生裂缝,底板和顶板未见裂缝,裂缝基本在暗涵顺水流方向1/3~1/2长度位置。见图1。

图1 箱涵混凝土裂缝典型分布

3 裂缝化学灌浆工艺

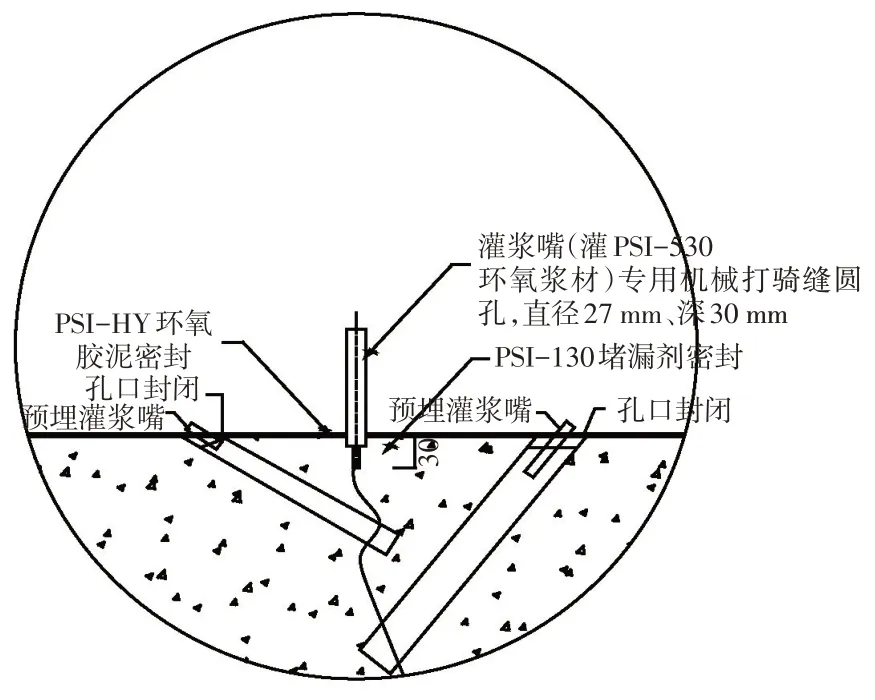

化学灌浆施工工艺见图2。

图2 化学灌浆工艺

3.1 打磨及洗缝

先用钢丝刷和冲毛机除去裂缝周边的浮灰、水泥浮浆、返霜、油脂和污垢等物并清洗干净。采用砂轮机沿裂缝两侧各打磨宽10 cm、深3~5 mm 的槽,缝两端各延伸30 cm,之后用冲毛机沿裂缝开口向两边冲洗,以保证缝口敞开、无杂物,裂缝两边无粉尘和其他有损封盖粘接的污物。

3.2 钻孔

在结构混凝土背水侧和迎水面沿缝走向布置骑缝孔并在迎水面沿两侧布置小斜孔,骑缝孔与小斜孔交叉布置,骑缝孔孔径27 mm,间距30 cm;斜孔的孔斜45°,孔深20 cm,间距1 m;钻孔使用便携式电动水磨钻,钻孔时根据现场情况进行调整,确保所有钻孔穿过缝面,同时在钻孔后清除孔内粉尘及碎屑。

3.3 埋管及封缝

孔内冲洗干净后,在钻孔部位安装灌浆嘴,使用PSI-130 快速堵漏材料对其进行固定,在完成上述处理后,使用PSI-HY 高性能环氧胶泥将沿裂缝两侧打磨的槽披刮至混凝土结构面。

3.4 压气检查

采用洁净空气对裂缝与埋设的灌浆嘴间的串通情况和裂缝封缝是否密封及管路安装的牢固性、可靠性等进行检查。封缝质量检查试漏前沿裂缝涂刷一层肥皂水,从灌浆嘴通入压缩空气(压力与灌浆压力相当);若封闭不严,产生漏气时肥皂水会起水泡。产生漏气时采取处理措施,直到压力上升至0.2~0.3 MPa。压风时吹尽缝内积水,使裂缝面保持干净、干燥状态,记录好串通孔号。

3.5 灌浆

选用PSI-530 低粘度改性环氧灌浆材料进行灌注。按照由浅到深、由下而上的原则进行灌注,先灌注串通孔,再灌注未串通孔,先斜孔后骑缝孔。灌浆压力为0.2~0.5 MPa,不能骤然加压,应分级达到设计压力。第一级压力为0.05~0.1 MPa,然后每级加压0.05 MPa,当灌浆孔在某一级压力下其吸浆量<0.01 L/min时,即可升压一级。

灌浆时以小斜孔起灌,当相邻孔返出浓浆时扎闭反浆孔的灌浆管,当注入孔灌浆压力达到设计压力,吸浆量<0.01 L/min 时,扎闭进浆管口的软管,移至下一个灌浆孔的进浆管进行灌注,以此类推,直至完成所有灌浆孔的灌注。串通孔返出浓浆后可进行并灌。完成串通孔的灌浆后,再进行未串通孔的灌浆,未串通孔中,先灌注斜孔,最后灌注骑缝孔。

当灌浆压力达到设计标准,灌浆孔不吃浆延续10 min 结束;当吃浆量<0.01 L/min 时,则需继续灌注30 min。

3.6 拆管及表面清理

待裂缝内浆液达到初凝不外流时,即可将灌浆管割除,用打磨机将孔口打磨成小凹槽,然后用环氧胶泥封堵平整,以恢复混凝土外观。

4 实施效果

为检验灌浆效果,28 d后对裂缝进行了声波检测、压水试验和钻孔取芯。

4.1 压水试验

采用一级压力的单点法,压力为0.6 MPa,先后两次对试验缝进行压水试验,试验部位高程123.515、124.055 m。第一次压水使用的电子称称量精度为0.05 kg,第二次压水使用称量精度为0.01 kg的电子称。两次压水试验缝面透水率均为0 Lu,满足设计要求。

4.2 超声波检测

采用超声波检测法随机选取两个部位进行检测,结果显示:化学灌浆后的混凝土波速与无裂缝部位的混凝土波速无差别。

4.3 取芯检测

钻孔取芯,观察其缝面浆液结石和充填情况是否饱满。取芯检测结论:经观察芯样表面光滑,结构致密,骨料分布均匀,其化灌缝面浆液填充饱满密实、胶结良好。见图3。

图3 化学灌浆后取芯

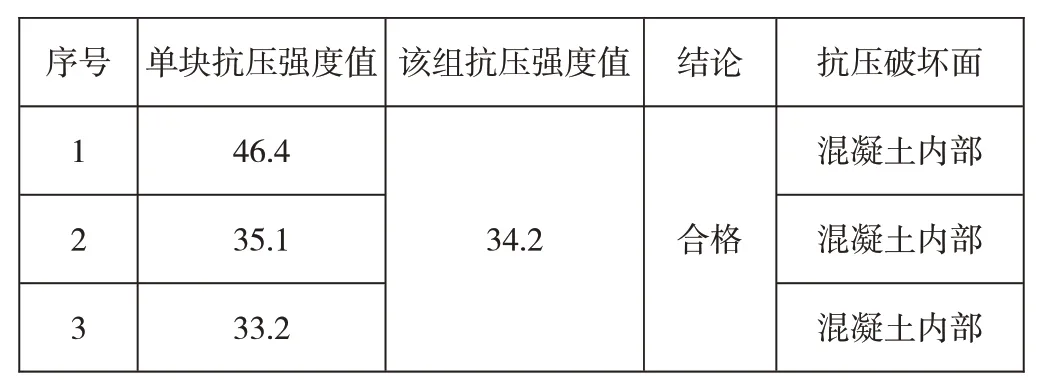

4.4 芯样抗压检测

对芯样进行加工,检测经过28 d后的裂缝芯样力学指标是否达到相应部位混凝土设计要求值。见表1。

表1 混凝土芯样抗压强度检测数据 MPa

由表1 可知,芯样抗压强度平均值为34.2 MPa 且抗压试验破坏面为混凝土内部,均未发生在裂缝界面上,强度满足结构混凝土要求。

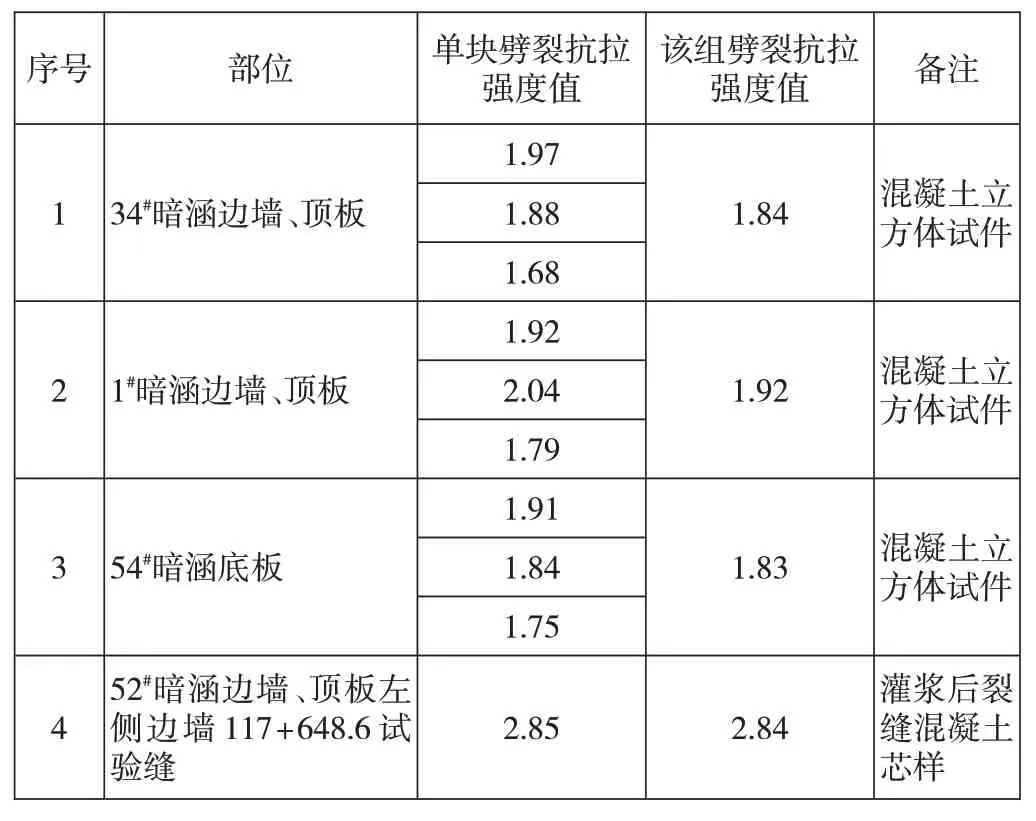

4.5 芯样劈裂检测

从劈裂抗拉试验后的芯样断面观察,灌浆液充满所有裂隙中,该组芯样劈裂抗拉强度为2.84 MPa,远大于混凝土立方体试件劈裂抗拉强度值。见表2。

表2 混凝土劈裂抗拉强度检测数据对比 MPa

5 结论

1)采用沿裂缝两侧各打磨宽10 cm、深3~5 mm的槽,在钻孔及埋设灌浆嘴后刮一层PSI-HY 高性能环氧胶泥的封缝方式,既可将缝面封堵严密,又可起到补强加固的作用,同时修补部位的颜色与周围混凝土基本一致,解决了箱涵混凝土外观验收问题。

2)此次试验采用PSI-530低粘度改性环氧灌浆材料,经压水试验、声波检测、芯样抗压及劈裂抗拉强度其检测数据,均满足设计质量标准。