四类螺旋翅片管束热力特性数值研究

马有福,蔡振琦,徐 翔,袁益超,王治云,黄 燕

(1.上海理工大学 能源与动力工程学院,上海 200093;2.中国石油新疆独山子石化公司,克拉玛依 838600;3.西南交通大学 机械工程学院,成都 610031)

在联合循环余热锅炉、炼油化工加热炉、电站锅炉省煤器等大型烟气换热设备中,广泛应用高频焊钢质螺旋翅片管。随着翅片管制造工艺及焊接技术的发展,目前实际应用的钢质螺旋翅片管根据翅片部分是否开齿可分为连续型和开齿型两类。而开齿型螺旋翅片管根据翅片锯齿部分是否扭转又分为平齿和扭齿两类;同时,根据开齿翅片根部与基管连接结构不同,平齿翅片管又分为平齿I型和平齿L型两种。连续型、平齿I型、平齿L型和扭齿型这四类均称为螺旋翅片管,但因翅片结构不同,换热与阻力特性有一定区别。

目前对传统的连续型螺旋翅片管已有较充分的研究[1-5]。开齿翅片的出现主要是为了解决因钢质翅片延展性较差而使翅片管绕制加工困难的问题。开齿翅片在基管表面缠绕时,开齿部分沿周向可自由伸展,克服了连续型翅片加工时产生的翅顶撕裂及翅片倾斜等缺陷,使钢质翅片管的制造更为容易,翅片高度更高,翅化比更大[6]。美国 ESCOA(Extended Surface Corporation of America)公司在20世纪70年代对平齿螺旋翅片管束的换热与阻力特性进行了大量实验,提出的关联式被广泛应用[7]。近年来上海理工大学在该领域进一步开展了大量实验及模拟研究[8-14],获得了多项发明专利[15-17]。然而,目前对于不同管型之间的热力性能比较仍缺乏清晰的认识。为此,本文通过数值模拟对上述四类螺旋翅片管束的热力性能进行比较研究,以期为相关工程设计中选取合适的管型提供参考。

1 数值计算模型及数据处理方法

1.1 物理模型

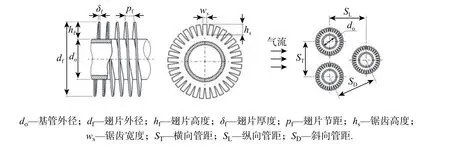

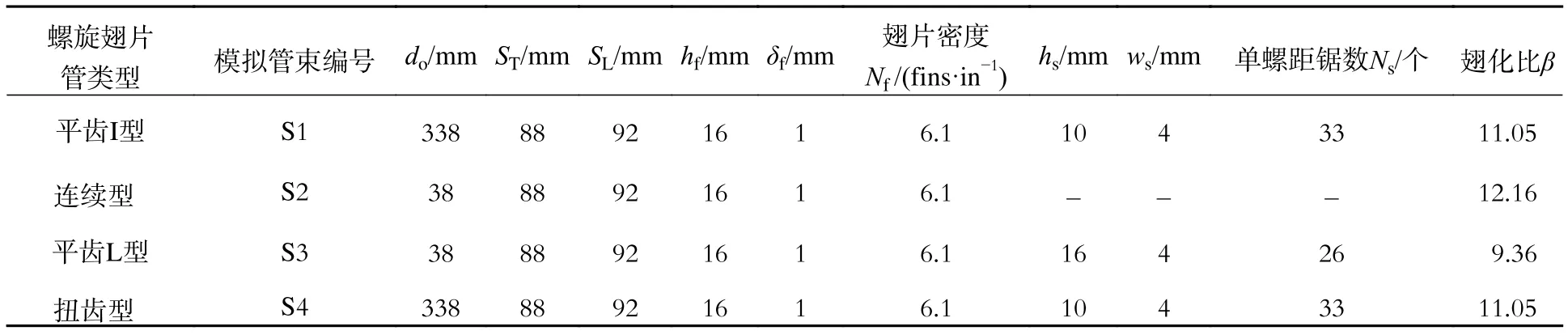

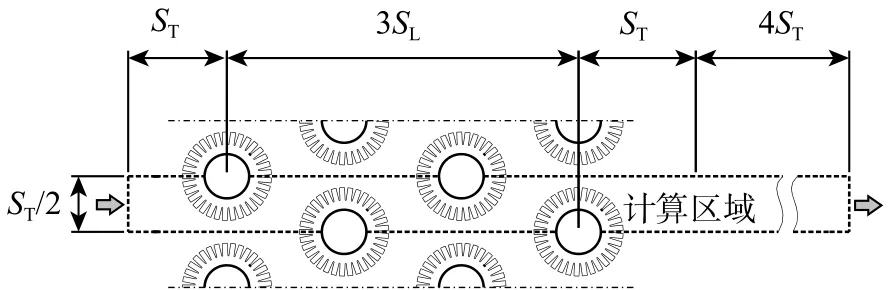

螺旋翅片管束在应用中多采用错列布置,故本文中4个模拟管束均为错列管束,其布置结构参数示意图及具体数值分别如图1和表1所示,其中管束S1是笔者已实验研究[8]的平齿I型螺旋翅片管束,其余3个管束的结构参数与管束S1尽可能保持一致。本文中扭齿型翅片管的锯齿扭角取为30°,这是基于笔者对不同扭角翅片管束的数值模拟研究结果。

图1 螺旋翅片管及管束布置结构参数示意图Fig.1 Geometric parameters of the helical finned tube and layout of the tube bank

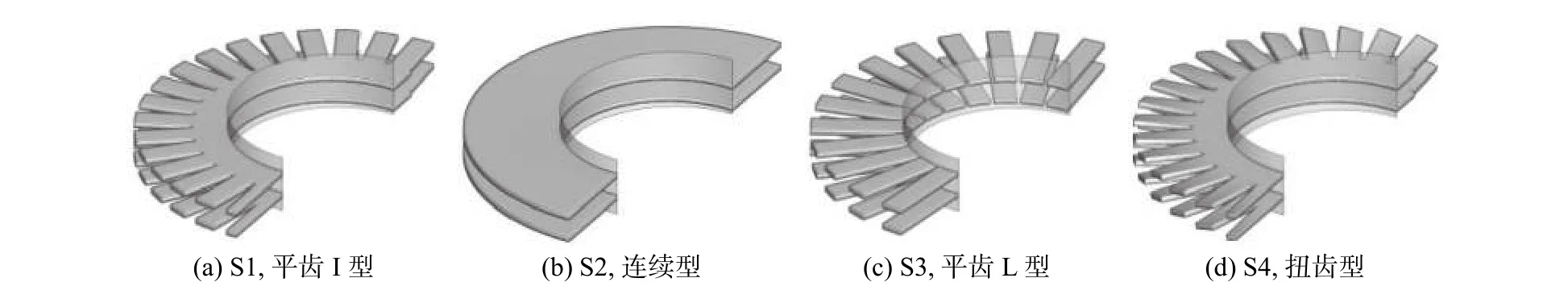

四类螺旋翅片管模型如图2所示。本文数值研究的计算区域示意图如图3所示,其中横向宽度为ST/2,纵向管排数Nr= 4(因为Nr≥ 4时可忽略管排数对管束换热与阻力特性的影响[1])。进口段和出口段均适度延长,以满足进口段流动充分发展和出口段流动无回流影响。沿换热管长度方向取2片翅片纳入计算区域,为避免螺旋翅片与计算区域边界形成复杂的交界,翅片两端与计算边界之间各保留0.5 mm长的光管,故沿基管管轴方向的计算区域高度为(2pf+δf+ 1 mm)。由于本文主要研究气流横掠管束的管外流动与换热特性,在物理模型中基管简化为只有管壁外表面。但翅片部分均按其实际结构建模并设为固体,以模拟翅片外部对流内部导热的耦合传热过程。

表1 数值模拟管束的结构参数Tab.1 Geometric parameters of four types of tube banks

图2 四类螺旋翅片管模型Fig.2 Models of four types of helical finned tubes

图3 计算区域示意图Fig.3 Schematic diagram of the computational domain

1.2 计算模型

1.2.1 控制方程

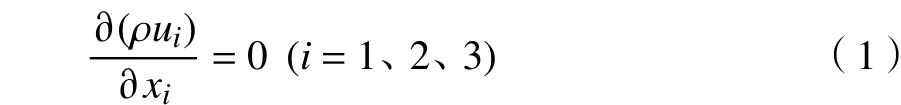

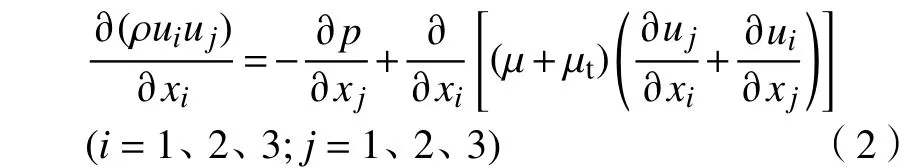

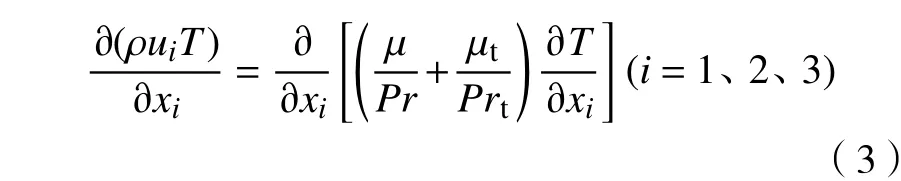

出于对钢质螺旋翅片管束实际应用中常见雷诺数Re范围和适当简化计算的考虑,对三维计算区域内的流动与换热作如下假定:①流动为湍流;②流体不可压缩;③流动为稳态;④空气与翅片金属物性为常数;⑤忽略浮力效应和辐射换热的影响。据此,以张量形式表达的控制方程为连续方程

雷诺平均N-S方程

雷诺平均能量方程

固体区域导热方程

式(1)~(4)中:i、j为张量指标;u、T、p、ρ、μ、μt、Pr、Prt分别为流体的速度、温度、压力、密度、动力黏度、湍流黏度、普朗特数和湍流普朗特数,湍流黏度的封闭采用标准k-ε模型,其方程可参见 Fluent软件使用手册[18];λf、Tf分别为翅片的导热系数和温度。

1.2.2 网格划分及网格独立检验

本文中网格划分的原则为:金属翅片和基管表面网格较细密,流体区域网格随着与换热表面距离增大而趋于稀疏。金属翅片与流体区域均采用非结构化四面体网格,但在计算区域出口延长段采用结构化六面体网格。为检验网格独立性,在Re= 25 039时分别按网格单元数为137万、211万、330万和561万(对应的金属翅片网格间距分别为0.7、0.6、0.5和0.4 mm)对管束S1进行数值计算,结果表明,当网格单元数由330万增至561万时,管束换热与阻力变化均在1%以内,故认为翅片网格间距0.5 mm的划分方案已具有足够精度。所以,对各管束均采用翅片网格间距0.5 mm、流体区域最大网格间距1.5 mm的划分方案。管束S1网格示意图如图4所示。

图4 管束S1网格示意图Fig.4 Mesh of the tube bank S1

1.2.3 边界条件与数值解法

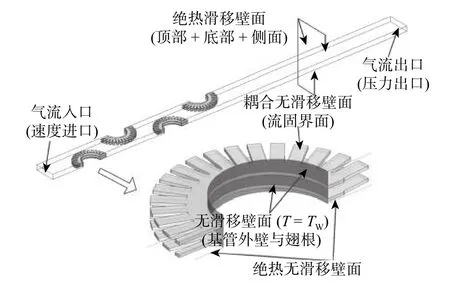

边界条件设置示意图如图5所示,图中Tw为基管表面温度。气流入口为速度进口,分别取5个不同的流速,使得按管束最小流通截面风速计算的Re范围为10 000~40 000,气流入口温度为408 K;气流出口为压力出口,压力取为标准大气压;基管表面与翅片表面均为无滑移壁面,其中基管表面温度设为恒壁温323 K,而翅片表面温度分布通过流固界面对流换热方程与金属固体导热方程的耦合求解予以确定;被计算区域边界剖开的翅片断面设为绝热壁面;其余计算区域的周界均设为滑移绝热壁面。

(7) LTE车载移动终端接收到密文包后,采用相同的128位祖冲之加密算法在PDCP层进行解密,转成明文形式的RSSP-I安全通信包,再通过接口A发送至车载安全设备。

图5 边界条件设置示意图Fig.5 Schematic diagram of the boundary condition setting

本文以空气为管外换热工质;计算区域内空气各物性参数按393 K(该温度近似为模拟管束进口、出口空气平均温度)给定;翅片金属物性按材质碳钢、温度343 K(该温度近似为模拟管束中翅片平均壁温)给定;所有物性数据取自文献[19]。

数值计算时控制方程求解采用有限容积法,动量方程、能量方程、湍动能和湍动能耗散率方程对流项的离散均采用二阶迎风格式,速度与压力项的解耦采用SIMPLE算法,近壁区流动采用壁面函数法处理。连续性方程和动量方程的求解控制残差为1×10-4,能量方程的求解控制残差为2 × 10-8。在上述条件下,方程组采用分离、隐式求解,获得收敛。

1.3 数据处理方法

1.3.1 换热与阻力特性结果处理方法

本文由Re表征管外气流流动特性,由Nu表征管束换热特性,由单排管Eu表征管束阻力特性。在计算Re、Nu和Eu时均以do为特征尺寸,以管束最小流通截面处流速umax为特征流速。

式中:Δp0为单排压差,Pa,Δp0= (pin-pout)/Nr(pin、pout分别为入口、出口平均静压);αo为翅侧表面换热系数,W·m-2·K-1。

式中:Q为管束总换热量,W;Atot为管束换热面积,m2,Atot=At+Af(At、Af分别为基管、翅片换热面积);ΔTm为平均换热温差,K,ΔTm=Tb-Tw(Tb为计算区域内流体平均温度);ηo为表观翅片效率。

式中:ηth为理论翅片效率;ηf为考虑翅片表面换热系数不均影响修正后的翅片效率;m为中间计算参数,对于连续型翅片管m= [2αo/(λfδf)]1/2,对于本文其他翅片管m= [2αo(δf+ws)/(λfδfws)]1/2。

本文通过以下2种评价方法,比较换热管的翅片结构变化对管束换热面积和紧凑性的影响。

(1)管束换热面积品质评价方法

Kays等[20]针对紧凑式受热面提出,在相同的单位换热面积流体输运功耗E/A(E表示流体输运功耗,A表示换热面积)下比较单位换热面积换热量(由ηoαo表征)来反映换热面积品质,即在相同E/A下,ηoαo越高表示该结构在相同的换热量和流体输运功耗下所需的换热面积越少。本文提出以单排单根单位长度换热管为评价基准,由此则有

式中:Lr为单排换热管的总长度,m;A0为单位长度换热管的翅侧换热全面积,m2;为单位长度换热管对应的翅侧气体质量流量,kg·s-1;ρstd为参考状态下的气体密度,本文中ρstd=0.898 kg·m-3;E0为单排单位长度换热管对应的管外流体输运功耗,W。

与E0/A0对应的单位换热温差下的单位面积换热量为ηoαo,αo和ηo的计算可见式 (2)、(3)。

(2)管束紧凑性品质评价方法

上述换热面积品质评价的思路同样适用于换热器紧凑性评价[21],也即在相同的单位体积流体输运功耗E/V(V表示管束占用的空间体积)下比较单位体积换热量Qv,Qv越高表示所需的管束体积越小,管束紧凑性越好。本文仍以单排单根单位长度换热管为评价基准,由此则有

式中,V0为单位长度换热管所占空间体积,m3,V0=STSL。

与E0/V0对应的单位换热温差下的单位体积换热量Qv=Avηoαo,其中:Av为换热管面积密度,m2·m-3,Av=A0/V0;αo和ηo的计算可见式(2)、(3)。

2 数值模拟结果及分析

2.1 换热与阻力特性比较

四类螺旋翅片管束的换热特性和阻力特性比较如图6所示。

图6 四类螺旋翅片管束的换热特性和阻力特性比较Fig.6 Comparison of heat transfer characteristics pressure drop among four types of tube banks

由图6(a)中可知,相同Re下管束Nu由高到低依次为:扭齿型、平齿L型、平齿I型、连续型。在相同Re下与连续型相比,平齿I型、平齿L型和扭齿型的Nu分别增大约24%、32%和38%。这表明翅片开齿具有显著的强化换热功效;而且,当锯齿由平齿进一步优化为扭齿时,翅片管换热性能得到进一步增强。

由图6(b)中可知,相同Re下管束Eu由高到低依次为:扭齿型和平齿L型(两者相差很小)、平齿I型、连续型。在相同Re下与连续型相比,扭齿型、平齿L型和平齿I型的Eu分别增大约90%、85%和24%。这表明管束换热系数的增大是以阻力系数的增大为代价,但各管型在阻力系数增幅上有差别。由于特殊锯齿结构对翅侧气流的强烈扰动,扭齿型和平齿L型的阻力系数增大比较显著,在实际应用时应予以注意。

2.2 热力综合性能比较

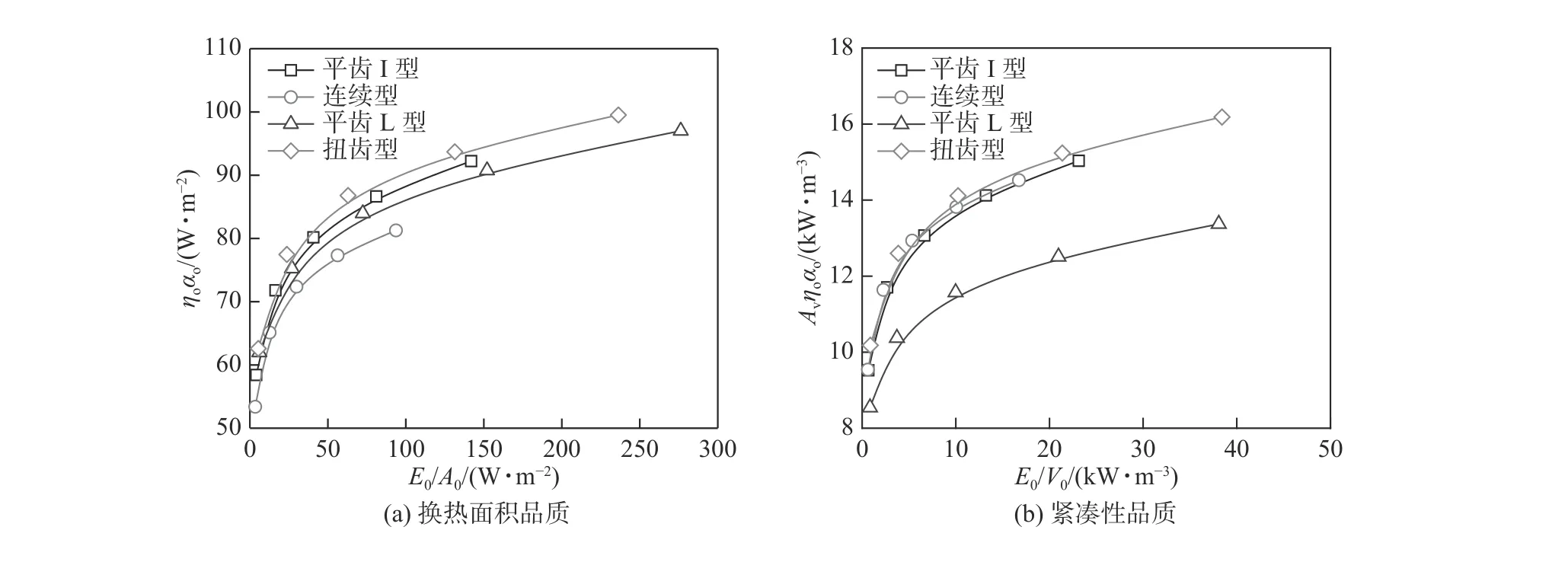

四类螺旋翅片管束的换热面积品质和紧凑性品质比较如图7所示。

图7 四类螺旋翅片管束的换热面积品质和紧凑性品质比较Fig.7 Comparison of heat transfer area saving and spatial volume saving among four types of tube banks

由图7(a)中可知,在相同E0/A0下,管束单位面积换热量由高到低依次为:扭齿型、平齿I型、平齿L型、连续型。在相同E0/A0下与连续型相比,平齿I型、平齿L型和扭齿型管束的αoηo分别提高约9%、6%和12%。由此可见,在相同的换热量和流体输运功耗下与连续型相比,上述各类强化型翅片结构均有助于减少管束换热面积。此处虽然是以所需换热面积的大小来表征换热管热力综合性能,但该结果同时也表征在相同换热面积下比较时,节省了换热面积的管束的换热量更大,或者流体输运功耗更小。显然,扭齿型螺旋翅片管表现出最优的热力综合性能。

由图7(b)中可知,在相同E0/V0下,连续型、平齿I型和扭齿型的单位体积换热量相差很小,而平齿L型的单位体积换热量明显降低约18%。这表明在管束紧凑性方面,连续型、平齿I型和扭齿型没有明显差别。但在相同换热量、流体输运功耗和管束结构参数下,选用平齿L型会使管束的空间体积较连续型增大约18%,这是平齿L型翅片管翅化比较小而且其管束阻力增幅较大的综合结果。

3 结 论

在管外气流Re= 10 000~40 000范围,对气流横掠连续型、平齿I型、平齿L型和扭齿型这四类螺旋翅片管错列管束的换热与阻力特性进行数值模拟研究,并基于模拟结果进行热力综合性能比较,主要结论有:

(1)相对于连续型螺旋翅片管束,在相同Re下平齿I型、平齿L型和扭齿型的Nu分别增大约24%、32%和38%,表明翅片开齿具有显著的强化换热功效。而且,当锯齿由平齿进一步优化为扭齿时,翅片管换热性能得到进一步增强。

(2)与连续型螺旋翅片管束相比,在相同Re下扭齿型、平齿L型和平齿I型的Eu分别增大约90%、85%和24%。表明管束换热系数的增大是以阻力系数的增大为代价,扭齿型和平齿L型的阻力系数增大较为显著,这需在实际应用时予以注意。

(3)在相同换热量、流体输运功耗和管束结构参数下与连续型螺旋翅片管束相比,选用平齿I型、平齿L型和扭齿型管束可分别节省换热面积(也可以是在相同换热面积下提高换热量或降低流体输运功耗)约9%、6%和12%。表明在热力综合性能方面这三类开齿翅片结构均获得了有益的效果,其中扭齿型螺旋翅片管表现最优。

(4)在管束紧凑性方面,连续型、平齿I型和扭齿型螺旋翅片管束没有明显差别。但由于翅化比较小而且管束阻力增幅较大,在相同换热量、流体输运功耗和管束结构参数下,平齿L型螺旋翅片管束的空间体积较连续型增大约18%。