萃取精馏分离混合碳四中正丁烯的模拟探讨

张传磊

(济宁市化工设计院有限责任公司,山东 济宁 272000)

正丁烯在工业上的用途主要有两个:一是用作燃料;二是用作化工原料。当前在美国和欧洲,利用正丁烯和混合丁烯当作燃料有较大的市场。在用作化工原料方面,发达国家利用正丁烯生产仲丁醇和甲基乙基酮[1]可达其使用份额的60%。在我国,炼油厂的C4烯烃资源一般用作和异丁烷经过烷基化反应制取烷基化汽油。在化工利用方面,国内多数是对正丁烯经过脱氢反应制取丁二烯[2]。值得注意的是,国内对正丁烯在化工方面的利用比例还是很低,其衍生产品不但品类少,产率不高,同时生产技艺落后。尤其是目前国外利用正丁烯生产的重要产品,在国内仍是短板,以至于很大数量的以正丁烯作原料的产品如丁基橡胶等需要进口。

1 正丁烯的生产方法

制备正丁烯的主要方法有以下两种:一是从混合C4中分离出正丁烯;二是通过乙烯聚合的办法。以上两种方式在国内都已经有了成熟的应用案例。虽然第二种方式在技术上比较成熟,但是综合生产成本高,只在特定情况才考虑采用。第一种方法一般采用炼厂乙烯生产装置生产的裂解后C4作为原料,同时炼厂另一装置催化裂化产生的C4因其资源较多,但其正丁烯含量不高,可以依据实际情况选择利用。利用混合C4资源制取正丁烯,最重要的是对其中丁二烯及异丁烯的去除。根据选择的工艺路线和对产品的不同要求,其生产成本、能耗以及初期投资都有较大差别。

2 萃取精馏分离方法

从混合C4组分中制得纯度高的正丁烯的困难主要有一下原因:一是组分间相对挥发度很小,异丁烯和1-丁烯间的相对挥发度为1.005,常压沸点差值也很小,使用普通的精馏装置难以使其分离;二是因为相对挥发度较小,如果使用普通的精馏方法需要大量的计算塔板数,而且只用一个塔不能制得正丁烯,大大影响正丁烯的利用效率。

萃取精馏是使共沸物得以分离的一种常用方法,选取合适的萃取剂可以提高混合物中各组分之间的相对挥发度,使各组分间共沸点得以破坏,进而可以将难以分离混合物转变成为容易分离的体系,降低了分离成本。

利用萃取精馏的办法[3]从混合C4中分离制取正丁烯的关键是选取适宜的萃取剂。国内外有大量学者在这方面作了很多研究,以期提高制取正丁烯的收率、产品纯度、降低生产能耗。

3 萃取精馏塔分离工艺条件的模拟研究

本文使用流程模拟软件ASPEN PLUS 对模拟萃取精馏过程[4],对萃取精馏塔及溶剂回收塔进行模拟,选择合适的操作条件、回流比、进料位置以及对各种萃取剂的性能进行比较。

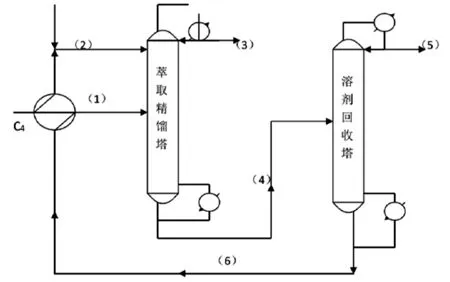

工艺过程模拟装置如图1所示。

工艺流程简介:待分离的醚后混合碳四(1)由萃取精馏塔的中部加入,萃取剂(2)由萃取精馏塔的上部加入,烷烃含量较高的产品(3)由萃取精馏塔的顶部采出,烯烃含量较高的溶剂(4)从萃取精馏塔的底部采出后引至溶剂回收塔,在中部加入,通过蒸馏将烯烃与溶剂分离,产品(正构烯烃)(5)从溶剂回收塔的塔顶采出,萃取剂(6)从溶剂回收塔的塔釜采出,重新引入萃取精馏塔循环利用,在进料与回收溶剂间作热交换,使原料加热,从而热量得以合理利用。流程中的塔底再沸器及塔顶冷凝器包含在精馏塔的塔板数内,即设在塔顶的冷凝器是精馏塔的第一层塔板,设在塔底的再沸器是精馏塔的最下层塔板。

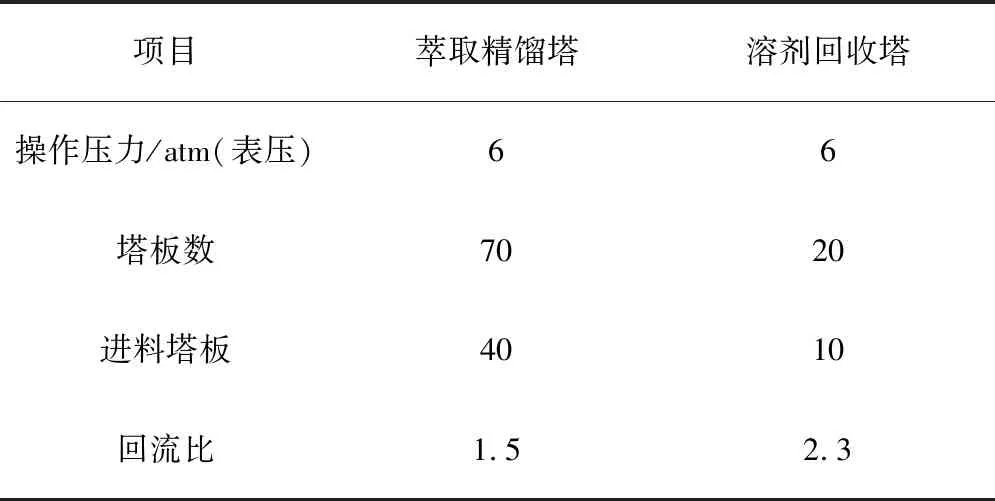

根据进料组成以及进料量,选用萃取精馏塔和溶剂回收塔的具体操作条件如表1所示。然后运用ASPEN PLUS软件[5]选用不同的萃取剂和不同的剂油比进行模拟比较,从而选择最优的萃取剂。

图1 萃取精馏模拟装置

表1 塔基本操作条件

3.1 单一萃取剂萃取精馏

3.1.1 无水吗啉作萃取剂

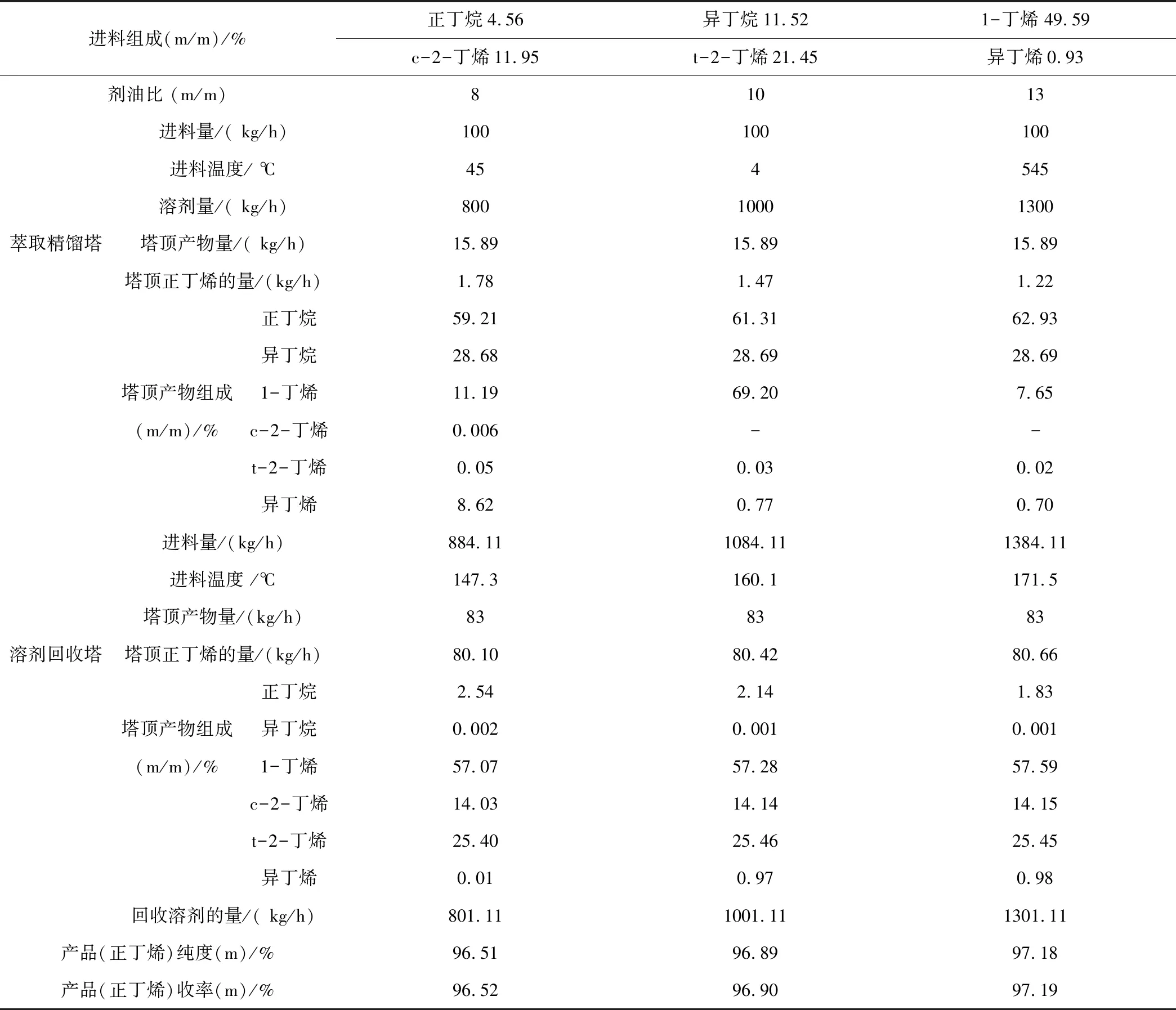

以单一溶剂无水吗啉作萃取剂,在剂油比为8、10、13时分别进行模拟,萃取精馏结果如表2所示。

表2 无水吗啉作萃取剂萃取精馏结果比较

试验表明:无水吗啉作萃取剂时,在各操作条件相同的情况下,剂油比越大,纯度和收率越高,分离效果越好,但是能耗会越大,操作费用会增加并且需要的设备费用也会提高,若使用该萃取剂时,权衡经济效益和具体费用,在纯度要求较高的情况下,可以选用较高的剂油比。此外,使用无水吗啉作萃取剂,需要无水的萃取环境,对原料的要求比较高。

3.1.2 DMF作萃取剂

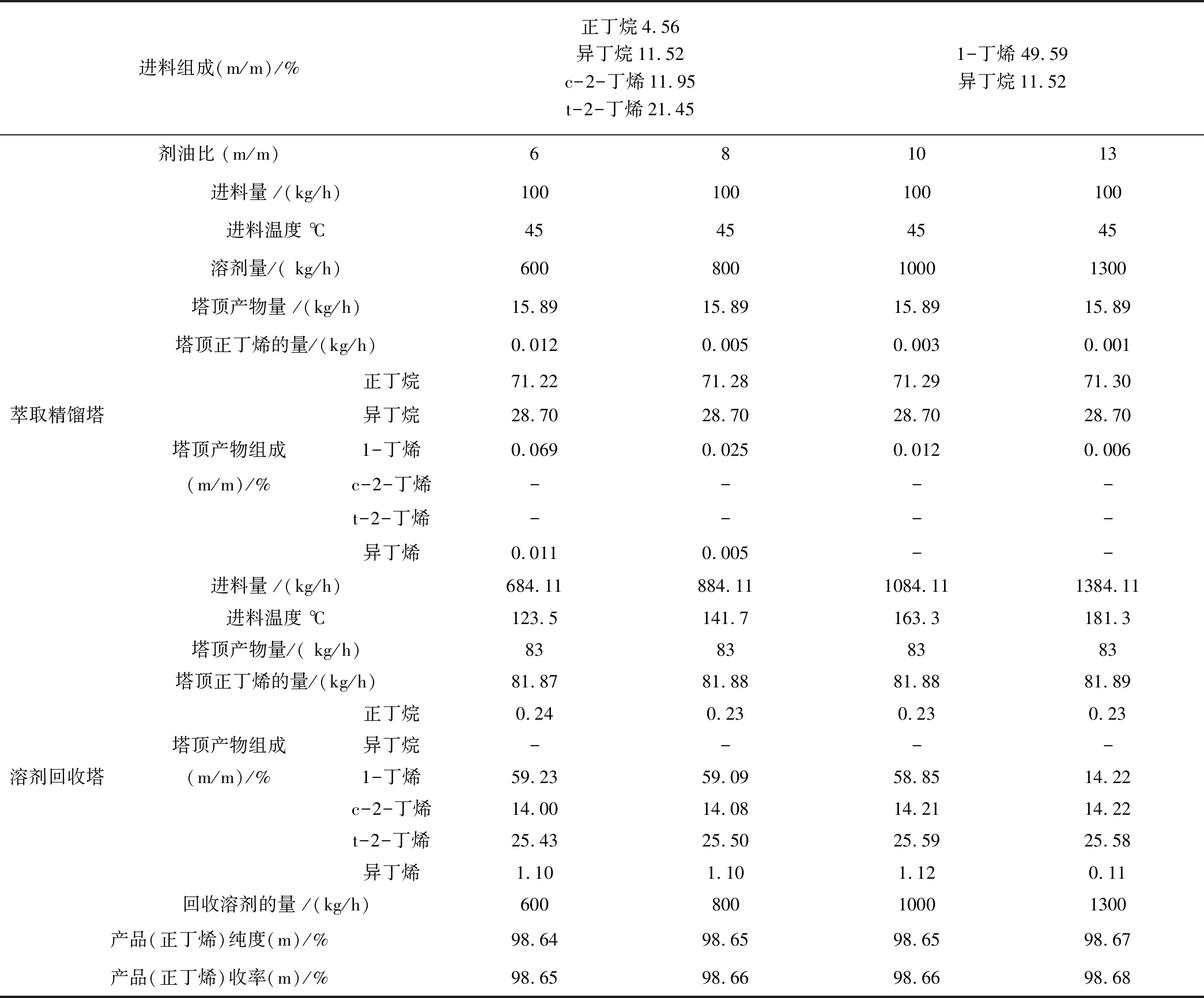

以单一溶剂DMF作萃取剂,在剂油比为6、8、10、13时分别进行模拟,萃取精馏结果如表3所示。

表3 DMF作萃取剂萃取精馏结果比较

试验表明:DMF作萃取剂时,在各操作条件相同的情况下,剂油比为13时,纯度98.67%,收率98.68%,随着剂油比增大,纯度和收率都略有增高,分离效果变好,但是效果不是很明显,在一般情况下,选用较小的剂油比,如在剂油比为6时,就可以达到较好的分离效果,在98.5%以上。随着剂油比增加,纯度和收率增加的效果不明显,但是随着剂油比的增加能耗会越大,这在生产上是不经济的,如果要求得纯度很高,应在其他方面(比如提高回流比、改变进料位置或增加理论塔板数)予以改进。

3.1.3 结果讨论

以上分别对无水吗啉、DMF两种单一溶剂,利用ASPEN PLUS软件进行萃取精馏的模拟,通过改变回流比,对分离效果进行比较,在这两种萃取剂中,其中DMF的分离效果最好,在剂油比很小的情况下,纯度和收率均可达到98.5%以上,但是随剂油比增大,分离效果变化不明显;无水吗啉的分离效果次之,在剂油比为8时,纯度和收率均可达到96.5%以上,并且随剂油比增加,纯度和收率会有所增加,此外,无水吗啉需要无水环境,对原料要求较高,需对原料进行预处理。因此,在以上两种萃取剂中,DMF的分离效果最好,并且所需的溶剂量最少,因此,操作费用和设备费用最少,DMF价格也比较合理,从这些方面来看,采用该萃取剂对醚后碳四中的正丁烯进行萃取精馏是最合理的。但是DMF毒性较大,在使用时应避免接触。

3.2 混合萃取剂萃取精馏

3.2.1 无水吗啉和DMF混合物作萃取剂

以无水吗啉和DMF混合物作萃取剂,运用ASPEN PLUS软件在剂油比为8、10、13时分别进行模拟,萃取精馏结果如表4所示。

表4 无水吗啉和DMF混合物作萃取剂萃取精馏结果比较

表4(续)

试验表明:无水吗啉和DMF的混合物作萃取剂时,在各操作条件相同的情况下,选用无水吗啉和DMF混合溶剂的质量比为1∶1,可以看出,随剂油比增大,纯度和收率都会略有增高,并且都在98%以上,萃取精馏效果较好。在对产品的纯度要求不高时,选用较小的剂油比即可达到分离要求,如果对产品的纯度要求很高,可适当提高剂油比,以达到纯度要求,但是也要充分考虑操作费用和设备费用,使其经济、可行。

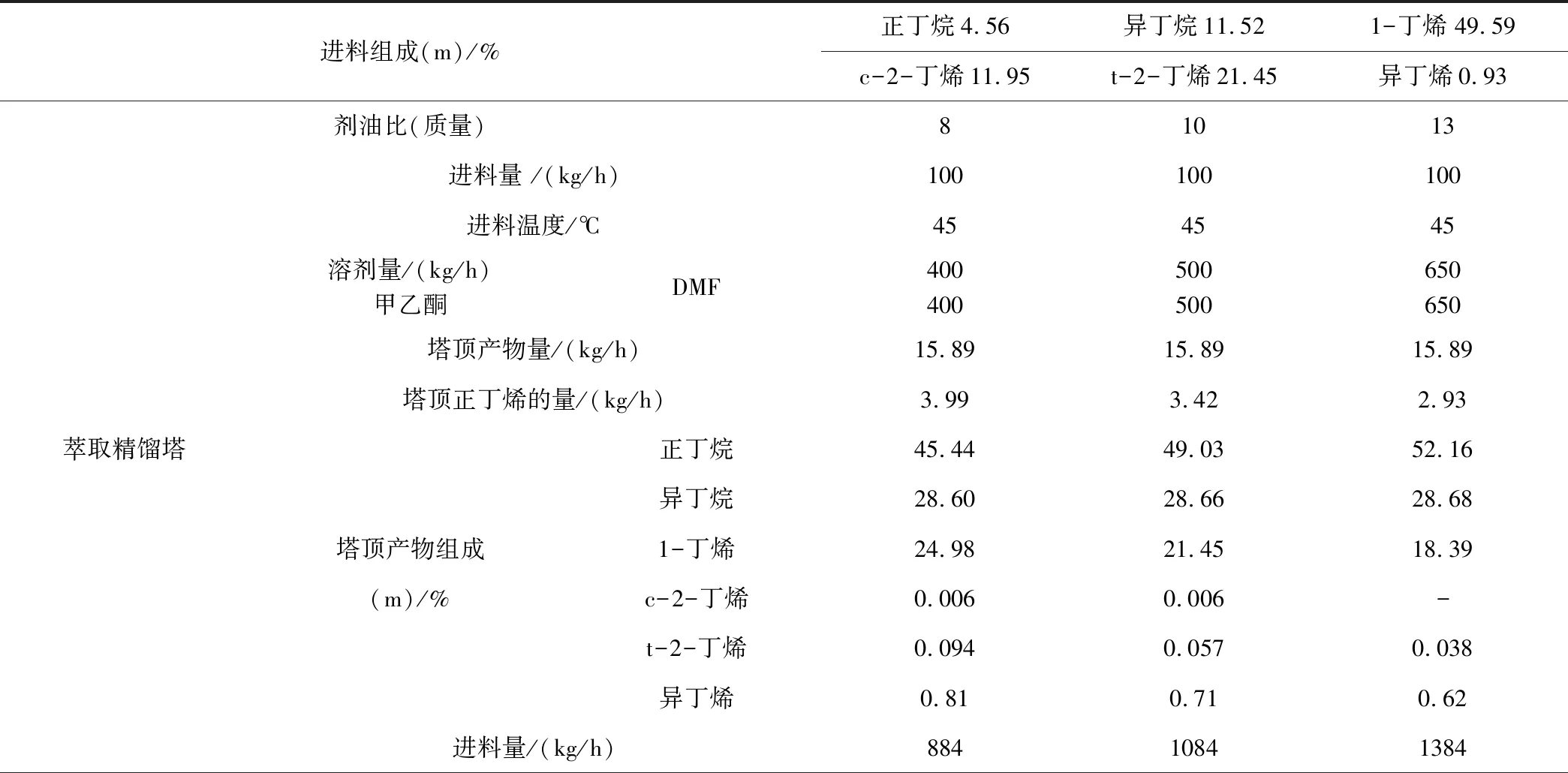

3.2.2 DMF和甲乙酮混合物作萃取剂

以DMF和甲乙酮混合物作萃取剂,运用ASPEN PLUS软件在剂油比为8、10、13时分别进行模拟,萃取精馏结果如表5所示。

表5 DMF和甲乙酮混合物作萃取剂萃取精馏结果比较

表5(续)

试验表明:甲乙酮和DMF的混合物作萃取剂时,在各操作条件相同的情况下,选用甲乙酮和DMF混合溶剂的质量比为1∶1,可以看出,随剂油比增大,纯度和收率都会略有增高,并且都在93%以上,萃取精馏效果比较好。在对产品的纯度要求不高时,可以选用该混合溶剂进行萃取精馏,如果对产品的纯度要求很高时,可能要很高的剂油比,方可达到纯度要求。

3.2.3 结果讨论

以上分别对甲乙酮和DMF、无水吗啉和DMF两种混合溶剂,利用ASPEN PLUS软件进行萃取精馏的模拟,通过改变回流比,对分离效果进行比较,在这三种萃取剂中,其中无水吗啉和DMF混合溶剂的分离效果最好,在剂油比很小的情况下,纯度和收率均可达到98%以上;甲乙酮和DMF的分离效果次之,纯度和收率均可达到93%以上,随剂油比增加,纯度和收率略有增加。因此,在以上两种混合萃取剂中,无水吗啉和DMF混合溶剂的分离效果最好,并且所需的溶剂量最少,因此,操作费用和设备费用最少,从这两个方面来看,若采用混合萃取剂对醚后碳四中的正丁烯进行萃取精馏,该萃取剂是最合理的。

4 结论

本文主要探讨了萃取精馏分离混合碳四中正构烯烃过程中萃取剂及萃取精馏塔分离工艺条件的选择,主要结论如下:

(1)运用软件模拟,DMF单一溶剂做萃取剂时,在剂油比为6时,纯度和收率均能达到98.5%以上,满足纯度和收率97%的要求。

(2)萃取精馏塔理论板数80,进料塔板是40,萃取剂进料板为8,回流比是1.5,操作压力6atm(表压)。

(3)溶剂回收塔理论板数20,进料塔板是10,回流比是2.3,操作压力6atm(表压)。