四氢呋喃-己烷-水混合液中四氢呋喃的提纯

相里粉娟,余从立,郭海超,孔维芳

(江苏九天高科技股份有限公司,江苏 南京 211808)

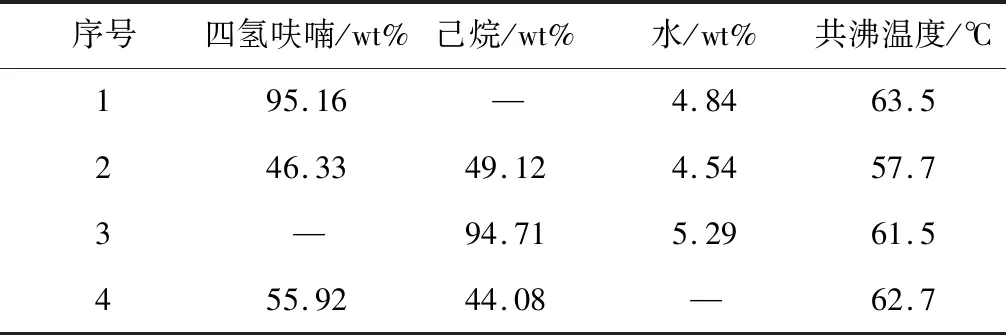

四氢呋喃是一种重要的有机合成原料且是性能优良的溶剂,特别适用于溶解PVC、聚偏氯乙烯和丁苯胺,广泛用作表面涂料、防腐涂料、印刷油墨、磁带和薄膜涂料的溶剂,并用作反应溶剂。四氢呋喃-己烷-水混合物会形成3个二元共沸、1个三元共沸物,具体见表1。要从此混合物中得到纯度比较高、含水比较低的四氢呋喃,普通精馏难以实现,必须采用特殊精馏。文献[1]报道了一种正己烷中少量四氢呋喃分离方法,主要利用正己烷和四氢呋喃在水中溶解度的不同,经过多次水洗,使正己烷中四氢呋喃的含量降低,然后采用无水MgCl2或者分子筛进行吸附分离。该方法分离需要大量的水,水洗后进入水相中的四氢呋喃由于会和水形成共沸物,未考虑回收;同时无水MgCl2或者13X分子筛饱和后需要再生才能使用,方法操作复杂,只适用于正己烷中少量四氢呋喃的分离,且不利于工业化应用。专利[2]报道了以N-取代内酰胺类化合物为萃取剂进行四氢呋喃和己烷分离,萃取剂需要单独一个塔进行回收。上述报道仅限于己烷和四氢呋喃分离,未涉及到水。

表1 四氢呋喃-己烷-水的共沸组成

渗透气化/蒸汽渗透膜技术是利用被分离混合物中各组分在膜中溶解(吸附)与扩散速率不同而实现分离,是一种新型分离技术,具有高效节能、过程易于控制、操作方便、便于放大和产业化的优点。其突出的优点是分离过程不受组分气液平衡的限制,能够以低能耗实现精馏等传统方法难以完成的任务,如共沸、近沸混合物的分离。NaA型分子筛膜孔径~4.2A,大于水分子的动力学直径(~2.9A),而小于大多数有机物的分子直径,对水分子有极强的选择性,特别适用于有机溶剂脱水。本文的研发目的是从四氢呋喃-己烷-水混合物中开发一种低含水、高纯度的四氢呋喃回收工艺,先采用萃取精馏来达到脱除己烷的目的,然后用常压精馏采出四氢呋喃和水共沸物,最后采用NaA分子筛膜来进行水的脱除。

1 实验部分

1.1 试剂与仪器

磨口玻璃仪器,天科玻璃仪器制造有限公司;恒温数显磁力搅拌器,巩义市予华仪器有限责任公司;精馏柱,许昌瑞泰丰科技有限公司;分子筛蒸汽渗透膜脱水实验装置,自制;GC7820A气相色谱,安捷伦科技有限公司;SKF-1A卡尔费休水分测定仪,梅特勒-托利多国际贸易(上海)有限公司。

24.92%己烷-74.76%四氢呋喃-0.32%水混合液,参考用户料液的组成自配;NaA分子筛透水膜,江苏九天高科技股份有限公司。

1.2 实验方法

1.2.1 萃取精馏

用水作为萃取剂,对原料进行间歇常压萃取精馏。使用不同量的萃取剂,回流比为1,收集前馏分,待烧瓶剩余料液中检测无己烷后停止萃取精馏。

1.2.2 常压精馏

萃取精馏结束后,继续对剩余料液进行间歇常压精馏,回流比为1,收集后馏分。

1.2.3 前馏分水洗

对1.2.1中萃取精馏得到的前馏分加入不同质量的水进行水洗,静置后分为有机相和水相,将水相和有机相分开,水相可继续作为1.2.1的萃取剂。

1.2.4 NaA分子筛膜脱水

对1.2.2中精馏得到的后馏分使用NaA分子筛膜进行脱水。将料液通过泵输送至蒸发器,经汽化后进入膜组件,膜渗透侧通过真空泵提供驱动力,渗透气体在渗透液冷凝器中被冷凝后进入渗透液罐中,渗透液可回到1.2.2中进一步回收。后馏分经过分子筛膜脱水后,通过冷却水冷凝后进入成品罐,得到低含水量的四氢呋喃成品。

1.3 工艺流程示意图

上述1.2.1~1.2.4提到的工艺示意图见图1。

图1 四氢呋喃提纯的工艺流程图

Fig.1 Schematic diagram of purification process of tetrahydrofuran

1.4 分析测试

(1)有机组分含量测定:气相色谱分析法测定。

(2)水分测定:用卡尔费休水分仪测定。

2 结果与讨论

2.1 萃取/常压精馏

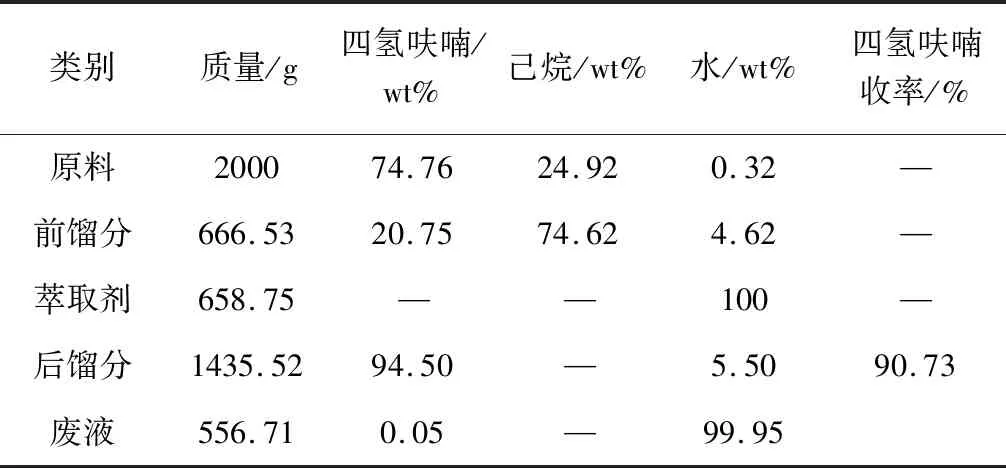

表2 精馏实验结果(萃取剂:前馏分质量比为0.98)

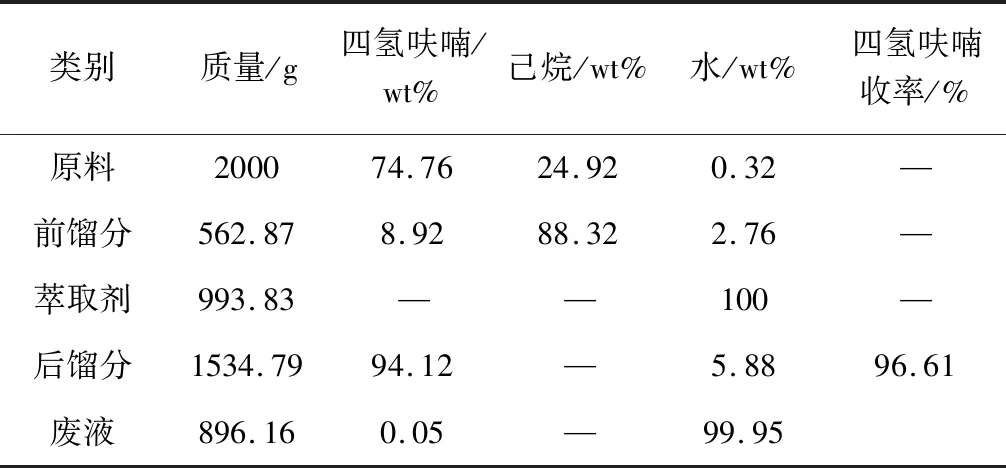

表3 精馏实验结果(萃取剂:前馏分质量比为1.76)

取原料2000 g进行萃取精馏,加入不同量的水(萃取剂:前馏分质量比分别为0.98、1.76、3.91)进行萃取精馏,收集前馏分,直至烧瓶中己烷含量小于0.01%时停止加萃取剂。萃取精馏结束后,继续常压精馏,收集后馏分,直到塔釜四氢呋喃含量不高于0.05%停止精馏。萃取精馏和常压精馏回流比均采用1。从表2~4的实验结果可以看出,随着萃取剂量的增加,此步四氢呋喃的收率从90.73%逐渐升高到99.88%,同时前馏分中己烷的含量从74.62%逐渐升高到95.56%。这是因为水的加入极大影响了己烷和四氢呋喃的相对挥发度,水越多,己烷和四氢呋喃越容易分开。但同时产生的废水量也逐渐增大,废水量增大增加了工业化应用中废水处理的成本。综合考虑收率和废水量,后面的实验均在萃取剂:前馏分质量比为1.76的实验条件下进行。

表4 精馏实验结果(萃取剂:前馏分质量比为3.91)

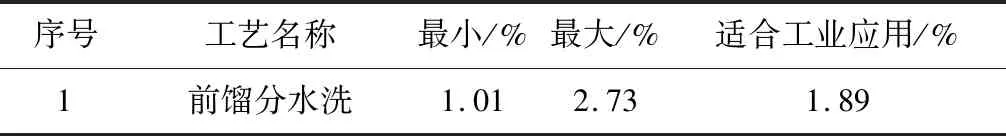

2.2 前馏分水洗

为了提高四氢呋喃的收率,对萃取精馏时收集到的前馏分加入1~10倍的水进行水洗,分相后水相和有机相的组成的实验结果见表5。从表5中可以看出,水量从1增加到10,水相中可回收的四氢呋喃的量从1.01%逐渐增加到2.73%。回收到的四氢呋喃量增加非常有限,但加入过多的水会产生更多的废水,同时考虑将水相作为前端萃取精馏的萃取剂,因此选取2倍的水,得到的水相基本和前端所需萃取量量匹配。

表5 水洗后的水相和有机相组成

2.3 NaA分子筛膜脱水

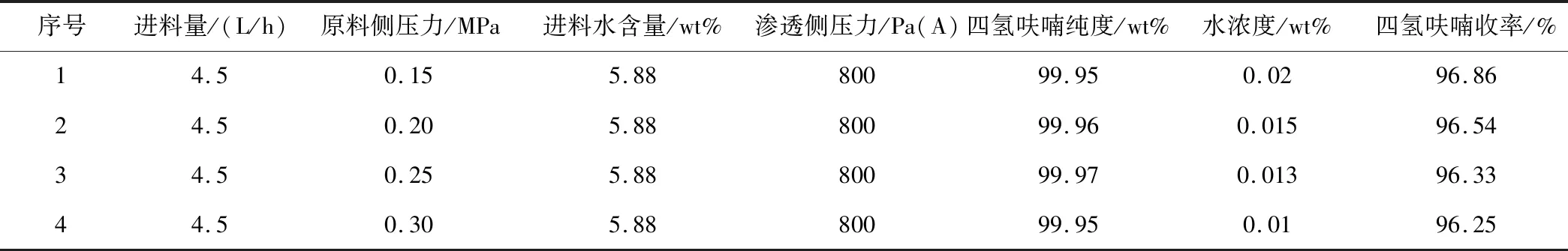

在不同的操作压力下,利用有效膜面积为1 m2的蒸汽渗透膜脱水装置对前端处理好的料液进行脱水,进料流量为4.5 L/h,进料含水量为5.88wt%,渗透侧绝对压力为800 Pa。实验结果见表6。从实验结果可以看出,要得到低含水量的成品,操作压力有一定影响,操作压力越高,膜的脱水效果越好。这是因为随着操作压力的升高,膜原料侧和渗透侧的水蒸汽分压差越大,单位时间内通过膜的水质量就越大,产品的水含量就越低。另外产品的纯度大于99.9%,此工艺段的收率不低于96%。

表6 分子筛膜脱水实验数据

2.4 产品收率

表7 产品收率

表8 前馏分水洗四氢呋喃回收量

在萃取精馏实验中,加水量的多少对常压精馏中四氢呋喃的收率有很大影响,实验中得到收率最小是90.73%,最大是99.88%,如果是工业应用,推荐选用收率是96.61%的加水量。在膜分离工艺中,要得到水含量不高于200 ppm的、纯度不低于99.9的四氢呋喃,不同操作压力对收率的影响不是很大,均不小于96%。不考虑前馏分水洗时产品收率在87.33%~96.73%之间,水洗能回收到的四氢呋喃量在1.01%~2.73%之间,总收率在88.34%~99.47%。

3 结论

间歇萃取精馏-常压精馏-NaA分子筛膜脱水技术可以将四氢呋喃从四氢呋喃-己烷-水混合物中提纯出来,总收率在88.34%~99.47%,纯度不低于99.9%。此工艺将精馏传统工艺和分子筛膜脱水新型分离技术结合,萃取剂不需要再回收,不同工段采用同一个精馏塔。此工艺节能环保、回收率高、投资少,适合工业化应用推广。