精炼加工对玉米油营养指标和风险指标的影响

尚 刚,董济萱,于洪起,王万祥,王 伟,邓 斌

(中粮佳悦(天津)有限公司,天津 300452)

目前,玉米油的精炼加工主要包括脱胶、脱酸、脱蜡、脱色、脱臭等步骤,精炼后的一级玉米油色泽仅为R0.8,酸价(KOH)为0.08 mg/g。然而随着人民生活水平的不断提高,消费者逐渐意识到油脂伴随物中的营养物质所产生的正向作用,过度加工的问题逐渐受到重视。油脂过度精炼直接降低了食用油的营养价值,产生食品安全风险,增加资源和能源消耗[1]。因此,如何实现精准适度加工已然成为行业亟待解决的突出问题。

2018年国家“十三五”重点专项启动了“特色油料适度加工与综合利用技术及智能装备研发与示范”项目,针对油料油脂过度加工导致营养素流失、危害因子形成等突出问题,开展了以玉米胚芽等油料的精准适度加工新技术、新工艺为目标的研发和示范[2]。同时,新版《玉米油》《大豆油》《葵花籽油》等国家标准近几年相继发布实施,精炼工艺制取的成品植物油取消四个加工等级,改为一级、二级和三级,与工艺有关的酸价、烟点、水分等指标放宽。在食品安全得到保证的前提下,产品质量重新定位,生产消耗可以合理降低[3]。然而在大宗油料加工中,玉米油的加工受原料酸价影响较大,易发生回酸回色,在加工过程及形成产品乃至货架期中相对最不稳定,做到精炼过程“精准适度”难度较大。

本文以玉米油为主要研究对象,从营养指标及风险指标两个角度,根据粮食行业标准《中国好粮油 食用植物油》中对营养伴随物的要求,以及玉米油加工常见风险指标测定,并综合考虑欧盟近期对油脂中3-氯丙醇(3-MCPD)和3-氯丙醇酯(3-MCPDEs)最高限量拟出台的相关规定,针对精炼过程中原油、中和油、脱色油及成品油,对其植物甾醇、生育酚、角鲨烯3种营养指标,及其回色变化、玉米赤霉烯酮、3-MCPDEs以及缩水甘油酯等风险指标[4-6]进行测定,寻找影响其含量变化的主要精炼工段,调整相应工艺参数、辅料用量等生产要素,建立玉米油精准适度精炼生产线,以期为我国玉米油的精准适度加工提供一定实践经验。

1 材料与方法

1.1 实验材料

不同批次玉米原油。生产辅料主要包括磷酸、液碱、硅藻土、活性白土等。

离心分离机、冷凝结晶罐、脱色塔、过滤机、脱臭塔、真空系统等。

1.2 实验方法

1.2.1 玉米油传统精炼工艺

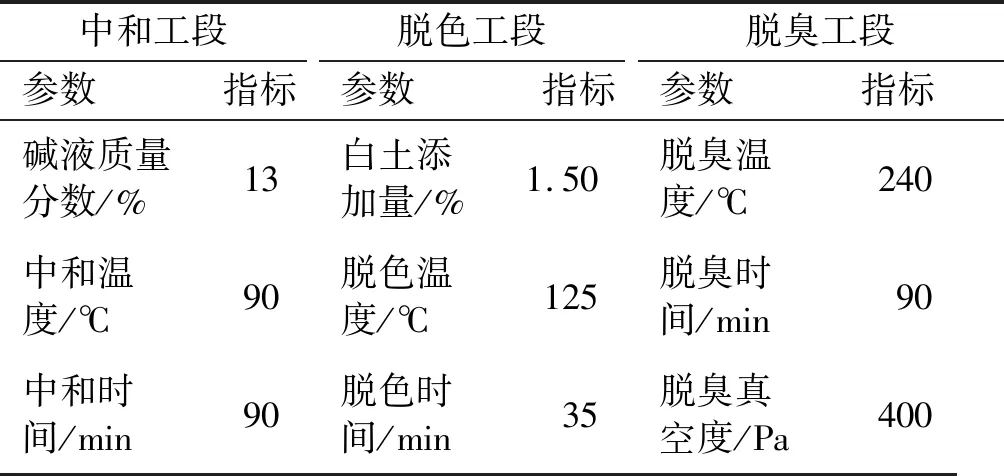

玉米油传统精炼生产工艺:玉米原油→脱胶→中和→水洗→脱蜡→脱色→脱臭→成品油。脱胶工段参数为磷酸添加量0.3%、加水量5%、脱胶温度75℃、反应时间40 min,由于脱胶参数受原料含磷量影响较大,因此根据实际生产情况适当调整,控制残磷量即可。脱蜡工艺采用冷凝结晶法,中和油中加入油质量0.2%~0.5%的硅藻土助滤剂,快速冷却到5~10℃,慢速搅拌1~2 h脱除蜡质。由于脱蜡工艺对玉米油营养指标及风险指标影响较小,故对此工段工艺参数未作进一步调整。本实验主要对中和、脱色及脱臭工段的工艺参数进行调整,传统精炼各工段工艺参数如表1所示。

表1 精炼各工段工艺参数

1.2.2 营养指标及风险指标检测

植物甾醇测定参照GB/T 25223—2010,生育酚测定参照GB 5009.82—2016,角鲨烯测定参照LS/T 6120—2017,玉米赤霉烯酮测定参照GB 5009.209—2016。回色测定采用行业通用检测方法:200 g油样置于300 mL烧杯中,在105℃烘箱中加热6 h,采用罗维朋比色计(133.4 mm槽)测定色泽,测定时调整黄红值且两数值比例保持1∶10,若视镜内颜色不统一可适当调整n值改变亮度,读数时将n值减去,与原色比对差值即为回色值。三氯丙醇酯及缩水甘油酯的测定参考AOCS Official Method Cd29a-13。

2 结果与讨论

2.1 传统精炼工艺对玉米油营养指标及风险指标的影响

2.1.1 营养指标的变化

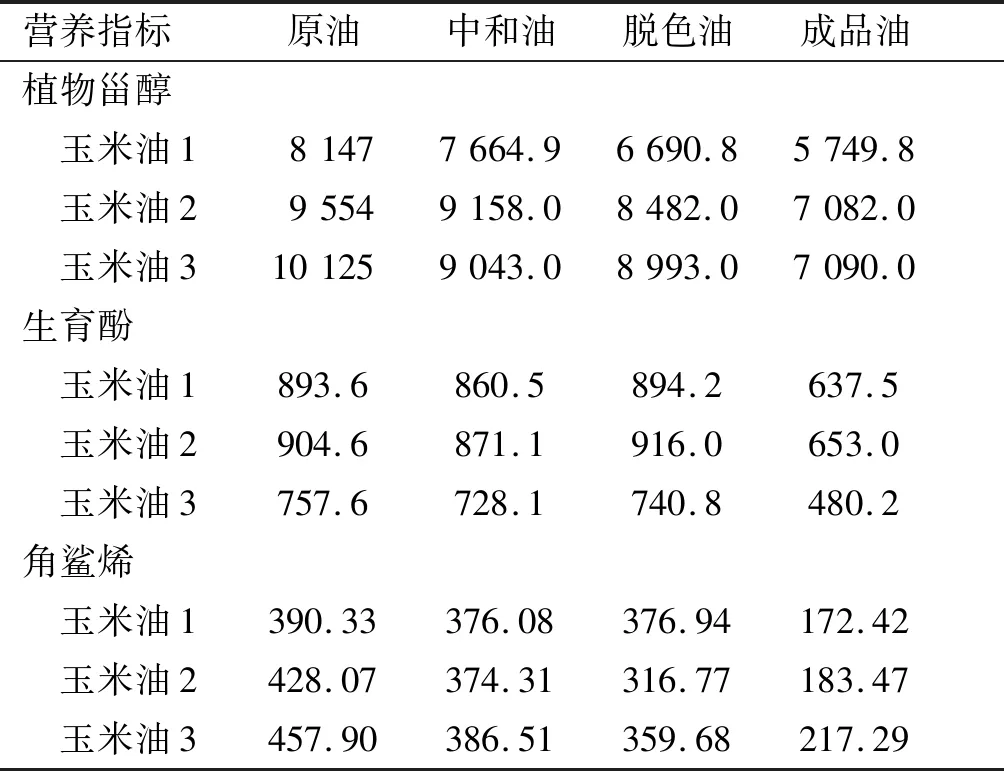

植物甾醇是植物中一种具有多种生理功能的活性成分,主要包括β-谷甾醇、菜油甾醇、豆甾醇、菜籽甾醇等,被誉为“生命的钥匙”,具有降低胆固醇、抗炎、免疫调节等重要的生理功效,加之本身无毒安全,具有乳化性和稳定性等特点,因此被广泛应用于食品、医药以及化工、纺织等行业。生育酚即维生素E,是一种脂溶性维生素,具有较强的抗氧化性。角鲨烯是一种脂质不皂化物,多从深海环境中的大型鲨鱼肝脏中提取,具有增强机体免疫能力、抗衰老、抗疲劳以及抗肿瘤等多种生理功能,是一种无毒性的具有防病治病作用的生物活性物质。2012年角鲨烯在玉米油中被发现,同时粮食行业标准《中国好粮油 食用植物油》中营养伴随物声称指标中增添了角鲨烯。本文分别选择3种玉米原油进行精炼,并测定精炼各工段植物甾醇、生育酚和角鲨烯含量,结果如表2、表3所示。

表2 精炼各工段玉米油营养指标含量变化 mg/kg

表3 精炼各工段玉米油营养指标损失率 %

由表2、表3可知,玉米原油中植物甾醇含量均大于7 000 mg/kg,符合玉米油GB/T 19111—2017中的规定(玉米原油中植物甾醇含量7 000~22 100 mg/kg),玉米油中植物甾醇含量随精炼工艺的推进而逐步降低,平均总损失率为28.4%。其中,中和工段损失约7%,脱色工段损失约7%,脱臭工段损失约17%。玉米油中生育酚含量在脱臭后明显下降,平均损失率为30.9%,总损失率为31.0%,生育酚的损失几乎全部集中在脱臭工段。生育酚损失不仅会影响玉米油的回色结果,同时也会大大降低玉米油的营养价值。角鲨烯在玉米油精炼过程中损失较大,总损失率高达55.1%,与其余油脂伴随物的变化趋势类似,角鲨烯损失也主要在脱臭工段,平均损失率达45.3%。以上指标均表明,若想提高植物油中营养物质含量,对油脂进行适度精炼,脱臭工段参数的控制应进行重点关注。

2.1.2 风险指标的变化

2.1.2.1 原油品质对玉米油回色的影响

玉米油的回色现象较其他常见油脂严重,对于回色玉米油通常选择重新精炼,而重复精炼会使油脂品质更加不稳定,过度精炼的油脂对于食用也是不利的。已有研究表明,玉米油中的磷脂、生育酚、金属元素等非甘油三酯成分是引起玉米油回色的主要因素[7]。若脱胶工段未能有效地脱除磷脂,其可作为一种表面活性剂吸附于活性白土表面,高温脱臭工段可发生美拉德反应导致玉米油色泽加深,引起油脂回色;生育酚及其氧化产物也可引起油脂回色[8];金属元素铜、铁含量分别超过0.01 mg/kg和0.1 mg/kg时,油脂易发生劣变从而引起回色。因此,另选取生育酚含量以及磷脂含量差异较大的玉米油各3种,对其回色进行测定,结果见表4。

表4 生育酚及磷含量对玉米油回色的影响

由表4可知,3种玉米油中,1号玉米油生育酚含量最低,2号略高,3号最高,1号与2号玉米油回色情况类似且不严重,ΔR值在标准范围内(ΔR≤1.5),但3号玉米油的回色情况较为明显。有研究表明,生育酚含量对玉米油的回色存在一定影响,且生育酚含量越高玉米油回色越严重[7],这一结论与本文实验结果相符。另外,磷含量对玉米油回色的影响也较为显著,当玉米油中磷含量大于5 mg/kg时油脂回色严重。因此,若想保证玉米油回色稳定,需严格控制原油磷脂与生育酚含量。

2.1.2.2 精炼过程对玉米油中玉米赤霉烯酮含量的影响

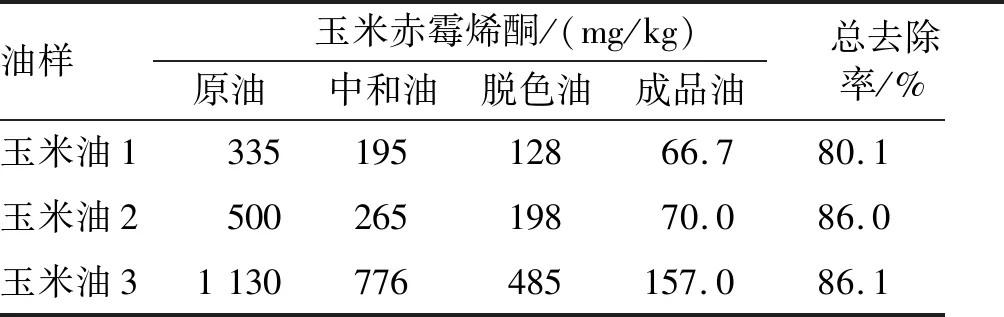

对精炼各工段玉米油中玉米赤霉烯酮含量进行测定,结果如表5所示。

表5 精炼对玉米赤霉烯酮含量的影响

由表5可知,玉米赤霉烯酮含量受原料影响差异较大,但总去除率相对来说较为稳定,平均约为84%。因此,严格控制原油中玉米赤霉烯酮含量是关键因素之一。此外,中和、脱色、脱臭工段对玉米赤霉烯酮去除率影响较大,中和工段最高去除率可达47%,脱色工段可达37.5%,脱臭工段达67.6%。因此,若想更好地控制玉米油中玉米赤霉烯酮含量,中和、脱色、脱臭是关键工艺控制点。

2.1.2.3 精炼过程对玉米油中3-MCPDEs、缩水甘油酯含量的影响(见表6)

表6 精炼对3-MCPDEs、缩水甘油酯含量的影响 mg/kg

由表6可知,3-MCPDEs和缩水甘油酯主要在脱臭工段产生。有研究表明,脱臭温度对3-MCPDEs和缩水甘油酯的影响较大[9]。因此,在其他脱臭条件不变的条件下,研究了脱臭温度对成品油中3-MCPDEs和缩水甘油酯含量的影响,结果见表7。

由表7可知,随脱臭温度的升高,3-MCPDEs及缩水甘油酯含量明显增加,当脱臭温度升高至240℃时,3-MCPDEs增加量由220℃的0.392快速增加至0.718,而当脱臭温度为250℃时,缩水甘油酯增加量也由220℃的0快速增加至0.631。该结果说明为了减少3-MPCDEs和缩水甘油酯的含量,应严格控制脱臭温度。

表7 脱臭温度对成品油中3-MCPDEs、缩水甘油酯含量的影响

2.2 精准适度精炼加工技术工艺调整与标准化生产

2.2.1 关键控制点分析

根据2.1实验结果可知,玉米油营养指标中植物甾醇、生育酚以及角鲨烯含量受脱臭影响较大,玉米油回色效应受原料中磷脂及生育酚含量影响较大,玉米赤霉烯酮主要在中和、脱色及脱臭工段去除,而脱臭工段对3-MCPDEs及缩水甘油酯的含量有主要影响。因此,在保证品质的基础上调整中和、脱色及脱臭工段工艺参数,结合工厂实际生产情况与以往生产经验对设备进行反复调试最终得到以下参数。

2.2.2 工艺参数调整

2.2.2.1 原油品质控制及中和工段工艺参数调整

残磷量是衡量脱胶效果的一个关键指标,残磷量过高会导致植物油中伴随着较多的金属离子,这些金属离子是引发油脂氧化的重要因素之一。因此,脱胶效果不仅影响生育酚、植物甾醇、角鲨烯等营养物的保留[10],同时也影响食用油的稳定性,以及油脂返酸回色。生产实践发现,成品油磷含量大于5 mg/kg时,油脂容易出现回色。一般来说,脱色油磷含量控制在2 mg/kg以内,脱胶油磷含量控制在低于10 mg/kg。油中含皂量的高低对油脂氧化稳定性有一定影响,皂粒本身含有金属离子,特别是铜皂和铁皂,是引起油脂氧化的重要因素,残皂量对后续工序和成品油的稳定性有很大的影响[11]。

由于玉米油受原油不稳定的影响,综合生产实践考虑,发现中和温度70~85℃,中和时间45 min时最佳,若原油酸价较高,中和时间可适当延长。此外,保证各工段用水均为软水(软水用量>8%)可有效控制3-MCPDEs和缩水甘油酯的含量[12]。

2.2.2.2 脱色工段工艺参数调整

2.2.2.2.1 白土用量

脱色的目的在于使脱色后的油品在色泽上有所改善,而并非理论性地脱尽油中所有色素;有时甚至主要不是为了脱除色素,而是脱除色素以外的其他杂质(如残皂、微量金属、过氧化物、磷脂等)。此外,脱色对多环芳烃、真菌毒素、塑化剂等有害物具有很好的脱除效果。脱色工段需考虑综合成本及玉米油的特点,对货架期的影响及有害物和营养物的消长,在精准适度加工中匹配好白土用量、活性度、酸度及白土种类等要素。白土用量可从原有的1.50%降至1.20%,总用量可降低约20%。

2.2.2.2.2 白土活性度

传统的脱色理论认为白土活性度越高、脱色率越好,但后期发现白土对油品的烟点有影响,与白土添加量、酸度及活性度有关。白土活性度越高,脱色后油品中的二级氧化产物越多,若在脱臭过程脱不干净,就会影响油品的烟点。脱色不当,也会产生少量的反式酸和聚合物。因此,根据近几年实验结果及生产经验,确定脱色工段中白土活性度一般不应超过200,为防止玉米油回色,选择活性度120~150,脱色真空残压2.5~ 3.5 kPa、脱色温度100~120℃、脱色时间20~30 min时最佳。

2.2.2.2.3 白土种类

将不同种类的白土进行混合添加是目前脱色加工最为常用的方法。活性白土的显著优点是脱色率高,凹凸棒土过滤速度快,膨润土脱磷、脱过氧化物效果好。可根据实际原油品质及生产经验选择,三者混合一起复合添加,或选择采用活性白土加活性炭的方式添加。

2.2.2.2.4 柠檬酸脱色预处理

物理精炼脱色前加入食用柠檬酸可更好地脱除磷脂,增强脱色效果,络合金属离子,降低氧化速度。柠檬酸作为增效剂,可以和促进氧化的微量金属离子生成螯合物,从而起到钝化金属离子的作用。玉米油脱色前最好添加柠檬酸, 用量为100 mg/kg,同时确保预混后白土的添加连续、稳定。

2.2.2.3 脱臭工段工艺参数调整

2.2.2.3.1 脱臭温度

从某种意义上说,脱臭环节体现了精炼程度的深与浅,也是体现玉米油精准适度加工的关键工序。在保证满足玉米油基本质量的前提下,关注营养物和危害物的消长,找到工艺控制的平衡点。通常脱臭温度范围为200~270℃。脱臭过程由时间/温度决定,较低的温度需较长的时间,较高的温度能提高脱臭效率,但过高的温度产生反式酸、三氯丙醇酯、缩水甘油酯等有害物的同时损失生育酚等营养成分,因此实际生产选择相对较低的脱臭温度。综合考虑,对于玉米油精炼,脱臭温度在235~245℃、脱臭时间60~80 min,填料塔温度稍低、时间稍短,板式塔温度稍高、时间稍长。

2.2.2.3.2 脱臭真空度

油脂在脱臭过程中必须和空气完全隔绝,如有空气混入,在脱臭的高温下油脂会先与氧气快速反应,造成油脂风味和稳定性的恶化。脱臭塔潜在氧气来源包括脱臭系统存在漏点(阀门、管道、设备等),脱臭进料未脱气或脱气不净,直接蒸汽没有脱氧等。脱臭真空度理论上越低越好,实际生产中,绝对真空度应不大于400 Pa,一般保持在200~300 Pa。

脱臭装置采用直接蒸汽抽真空,直接蒸汽会促使油脂水解,增加炼耗。因此,在保证游离脂肪酸脱除达标的情况下,应尽量减少汽提用蒸汽量。直接蒸汽必须是“干净的”饱和过热蒸汽,不同的工艺、不同的脱臭塔型,脱臭塔蒸汽用量和压力是不同的,一般压力为150 Pa。每套设备或工艺的最佳参数是不同的,一般汽提压力为50~200 Pa,实际生产中应找操作的最佳值(一般认为当成品油酸价稳定在某数值以下时即可将此时的蒸汽压力确定为最佳值,还须考虑飞溅油问题)。

2.3 两种加工工艺效果对比

采用传统精炼加工工艺(工艺参数见表1)和精准适度精炼加工工艺(工艺参数见表8)对同批次玉米油进行精炼,精炼效果见表9。

由表9可知,经新工艺精炼后,玉米油营养指标含量均有所提高,植物甾醇及生育酚保留率可达80%以上,角鲨烯保留率可达到60%以上。新工艺成品油色泽R1.2,较旧工艺的R0.8虽有所升高,但回色明显下降,ΔR为0.8。其余风险指标情况也有明显改善,成品油玉米赤霉烯酮去除率可达86.2%,3-MCPDEs及缩水甘油的增加量有所降低,分别由0.776及0.631降至0.649及0.438。

表8 新工艺精炼各工段参数

注:色泽采用罗维朋133.4 mm比色槽测定。

3 结 论

为解决油料油脂过度加工导致营养素流失、危害因子形成以及传统油料制品低值化等突出问题,本文分析了精炼工艺对玉米油营养指标及风险指标的影响,并对相应工艺条件进行调整。生产实践表明,精准适度精炼加工新工艺脱色剂用量降低20%,玉米成品油色泽为R1.2,回色效应有所改善,ΔR由原工艺的1.2下降至0.8,生育酚、植物甾醇保留率均大于80%,角鲨烯损失率由55.1%降至38.4%,玉米赤霉烯酮去除率达86.2%,3-MCPDEs及缩水甘油酯增加量均有所降低。