浅谈超长空桩水下混凝土旋挖灌注桩施工 技术与应用

李存良

(中铁城建集团第二工程有限公司)

0 引言

随着近年中国劳动力成本的不断增加和机械化的快速发展,旋挖桩机已广泛使用与桩基础工程。同时,房建工程对工期的不断紧缩,超长空桩旋挖灌注桩施工使用越来越广。然而,开挖后出现的施工质量问题通病也层出不穷,如何在既能保障施工进度、安全,又能保证桩基施工质量成为了一道难题。本文介绍了在霞凝货场扩建工程综合商务楼工程应用的超长空桩水下混凝土旋挖灌注桩施工的施工质量控制要点及方法,进行了综合效益分析,为类似工程提供参考。

1 工程概况

霞凝货场扩建工程综合商务楼工程,总建筑面积约4.36 万m2,基底占地面积为2639.98m2,地下2 层,地上22 层,框架剪力墙结构,地下室基坑开挖深度10.3m。设计为桩基础,其中:桩径1m、桩长约30m,空桩约10m,共202 根。计划工程总工期18 个月,桩基施工工期55 天。

本工程基础施工正逢长沙雨季,且临近湘江、地下水位高,为缩短基坑内基础施工时间、减少基坑内施工安全隐患,确保总工期,综合考虑总体效益,采用先旋挖钻孔桩施工,后开挖基坑的顺序施工,即需进行超长空桩水下混凝土旋挖灌注施工。桩基顺利施工完成,经检测Ⅰ类桩95%以上,无Ⅲ、Ⅳ类桩。

2 常见质量问题及控制方法

2.1 钢筋笼上浮控制

2.1.1 控制重难点

钢筋笼是桩基的重要受力约束要件,主要提高混凝土抗压、横向弯折性能。如果钢筋笼上浮,会导致桩基底部无钢筋、顶部钢筋加密区高度变短等问题,且后期难以处理,容易存在质量隐患。由于空桩较长,钢筋笼顶面距离护筒顶距离大,采用普通钢筋笼吊筋焊接护筒的方式防止钢筋笼上浮,存在作用小、不可靠,钢筋笼是否上浮难以发现等问题。

如要有效控制钢筋笼上浮,不仅在浇筑混凝土速度上加以控制外,而且需增加钢筋笼至护筒的硬链接控制。空桩越长,连接件刚度越大,材料使用越多、安装操作越复杂,影响进度、增加成本。

2.1.2 关键施工技术

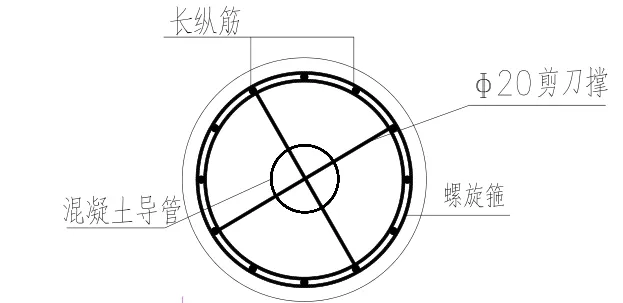

本工程在钢筋笼底以上300 高处用Φ20 十字剪刀撑与加劲箍焊接牢固,然后通过导管顶住下部十字剪刀撑钢筋,防止其上浮(如下图)。当导管埋深超过4m时,及时提升导管,减少上升混凝土对钢筋笼的浮力。

2.1.3 操作要点

1.导管选择:根据桩径、桩长,选择导管管径,桩径越大、桩长越长,导管管径越大,通长在200mm~300mm 之间,过小混凝土易堵管、过大钢筋笼易卡管。导管使用前必须进行气密性试验,使用过程中定期更换橡胶密封圈。

2.底部十字剪刀撑钢筋与加劲箍需焊接牢固。由于底部十字剪刀撑钢筋与导管触碰、顶撑,受力较大,底部加劲箍钢筋较原设计加大一个型号。

3.由于前期导管以下钢筋笼短,阻力较小,所以钢筋笼上浮一般发生在前期浇筑0~4m 高度范围。因此在首斗灌混凝土后,放慢浇筑速度,减小混凝土上升速度(上升小于0.2m/min)。混凝土埋深大于4m 时,及时提升导管,恢复正常浇筑速度。

2.2 超长空桩桩位控制

2.2.1 控制重难点

本工程工程空桩长度达到10.3m,按照规范技术规范,垂直度允许偏差<1%,偏位不大于100mm,但实际承台边距离桩边仅100mm,偏位过大严重影响桩基受力,存在质量、安全隐患。

1.桩位偏移主要原因:机械在施工过程钻头遇地下(不同类型的)土石层产生的震动、施工机械自身重量造成桩孔周边土层脱落以及夜间挖土、能见度低等。

2.由于钻杆长期高强度磨损,部分细部构件不可避免产生间隙,设备仪表显示垂直度与实际钻杆垂直度偏差较大,导致孔顶定位与桩顶位置偏差大。

3.桩位测量放线误差,由于桩基点位多,施工环境(泥水多)差,测量工作量大、桩位点难以保护,且容易扰动。

2.2.2 关键施工技术

本单体工程建筑测量放线采用固定极坐标测量,全站仪放点,以缩小偶然误差导致的桩位定位偏差。放线后拉线引护桩,校核桩基钻进过程中偏移、及时修正,如下图;加强钻孔垂直度监控,不仅通过对旋挖钻机仪表度数的调整控制,并应采用全站仪校核其垂直度偏差,确保在允许1%范围内。如采用GPS 放样,应注意钻机、吊车对信号的遮挡,减少误差。放样完成后,可采用既有物进行复核。本工程桩径1m,空桩长度10.3m,桩位最大允许偏差为100mm。

2.2.3 操作要点

1.由于桩基施工有较多重型设备,单体独立测量控制点,容易扰动,需定期复测;测量设备定期检测,减少测量系统误差。

2.护桩设置不少于四个,避免因护桩出现扰动无法复核或复测错误。护桩应设置在不易干扰位置,采用直径不小于100mm 杉木桩,埋设牢固,顶部用细铁钉定位。护桩交接给各作业司机,旁边宜插上1m 高小红旗,提示注意避让。桩位复测不小于2 次:钻孔至桩顶复测一次、1/2 桩长处复测一次。如遇斜硬质岩层、孤石或旋挖机基底软弱泥层,需加密复测。

3.旋挖桩基进场必须经机械员检查、验收,重点对钻头插销、卡环、钻杆磨损情况进行检查,钻杆树立就位后,采用全站仪测量其垂直度,检查与仪表度数是否一致,合格后方可使用。

4.如地下地质条件差,应放慢钻进速度,提高泥浆浓度。

2.3 超长空桩桩顶标高控制

2.3.1 控制重难点

本工程工程空桩长度达到10.3m,空桩越长、桩顶标高越难以控制,经常出现开挖后桩顶如“竹林”般层次不齐。既浪费混凝土,又增加后续混凝土凿除、清理工作,还影响企业管理形象。

1.由于空桩过长,孔内未知因素增加、沉渣增多,泥浆浓度加大,监控管理难度加大,孔内混凝土标高测量误差大。

2.测量吊锤采用两根短钢筋测量,测量精度不高、容易出现误判,且监管评定数据不直观。

3.护筒由于在混凝土浇筑过程中重压下沉,护筒标高度数与实际控制高度不一致,容易导致标高控制偏差。

2.3.2 关键施工技术

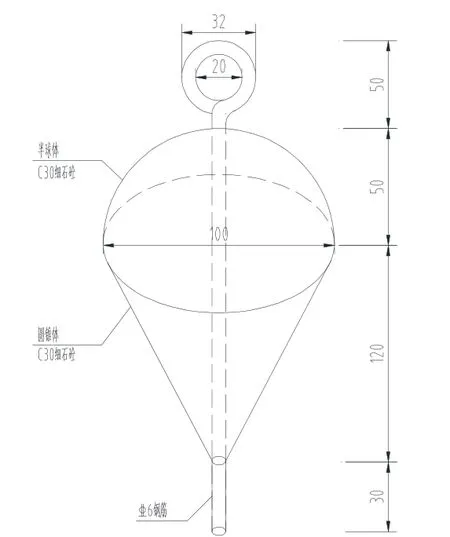

为提高桩顶标高测量精度,设置了一种专用测量吊锤(如下图),圆锥体与半球体组合混凝土浇筑

而成的装置。用于测量灌注水下混凝土面标高的吊锤,制作简单、使用方便、测量精度高、使用上手快,重约1.4公斤、符合人手感应重量及泥浆内下沉速度,装置小巧、轻便,便于携带,质地坚硬、不易破损,耐用,顶部为圆形,不易被钢筋笼卡住。本装置提高了测量精度、测量速度更快捷、操作要求低。

2.3.3 操作要点

1、混凝土面标高控制一般通过空桩长度控制,公式如下:空桩长度=护筒标高-设计混凝土面标高。而现在空桩长度一般通过吊测绳的方法测量,所以吊绳的准确测量至关重要。但大部分施工队伍直接从市场购买测绳,通过绑扎钢筋头进行测量,对混凝土面标高测定存在较多不可靠因素。首先,应购买优质测绳,不明情况的测绳在使用前放在水中浸泡24h,用检验过的钢尺重新标定长度。其次,应有一定经验的作业人员用测绳测量空桩长度,测量时,在导管和钢筋笼的中间部位下入专用测锤,至少测量3~5 个点,然后取平均值。最后,混凝土超灌高度控制在设计范围,确定最终混凝土灌注量,剩余混凝土不得再灌入桩内,按要求外弃或处理。另外,测绳使用一定时间,必须重新进行标定。

2、由于空桩长,可以适当增长护筒(不会伸长至桩顶),增加护筒稳定性,以减少在浇筑过程中下沉导致测量桩顶标高偏差。

3 综合效益分析

通过一系列改进措施,确保桩位、桩顶标高等施工质量前提下,超长空桩施工水下混凝土旋挖灌注桩因增加旋挖钻孔工作量,增加成本2000m×150元/m=30万元,但以下方面降低了成本:

1.地面作业环境良好,可降低桩基施工单价(节约6000m×10元/m=6万元)、混凝土泵送设备租赁费用(2月×8万元/月=16万元)、进出基坑混凝土便道(300m2×270元/ m2=8.1万元)、基坑降水费用(2月×3万元/月=6万元),其他节约泥浆外运费、安全施工费等费用10万元,合计46.1万元。

2、 宽阔作业面同时布置多台设备同时施工,无需等待桩基混凝土28天龄期(利用基坑开挖时间差),静载试验提前,使总工期提前一个月,节约管理费用16.5万元。

3、以上合计经济效益,扣除空桩增加费用150*2000=30 万元,合计46.1+16.5-30=32.6万元。

通过成本分析,施工成本较传统方式有所降低,达到了降低能耗,缩短工期、节约成本的效果。

4 结束语

超长空桩水下混凝土旋挖灌注施工技术在本项目的成功应用,证实了本技术的安全可靠、经济可行、质量可靠。其改变了传统先开挖基坑后浇筑桩基混凝土的施工顺序,避免了深基坑内桩基施工存在的各类问题,克服了超长空桩中存在的质量通病,缩短了施工工期、提高了施工效率、改善了施工环境。设置导管底部顶撑钢筋笼下部十字剪刀撑钢筋,限制钢筋笼上浮,方法简单、实用。用于测量灌注水下混凝土面标高的吊锤,制作简单、使用方便、测量精度高、使用上手快。

该技术在霞凝货场综合商务楼工程等项目得到成功应用,取得了良好的经济、社会和环境效益,具有较好的推广和应用价值。随着我国建筑行业的蓬勃发展,类似工程将不断出现,该成功经验将在今后的类似工程中发挥重要的作用。