牡丹籽油精炼工艺技术研究

沈淇元,易雪平,倪 穗

(浙江省宁波大学食品与药品学院, 浙江 宁波315211)

牡丹(Paeoniasuffruticosa)属于芍药科(Paeoniaceae)芍药属(Paeonia)牡丹组(Sect.Moutan),是多年生落叶木本植物,被誉为“花中之王、国色天香”。长期以来牡丹以高观赏价值,辅以鲜花入食和根皮入药的用途,为人们所熟知。最新研究发现牡丹籽的油脂含量较高,且油中含多种活性物质,为高品质活性油,其不饱和脂肪酸含量达87.60%,其中亚油酸的含量占22.19%,亚麻酸占35.70%,油酸占27.14%[1]。而常见的食用油中亚麻酸含量都不高,如棉籽油亚麻酸含量为2%~3%,大豆油为6%,菜籽油0.3%~1.3%[2]。亚油酸和亚麻酸是两种人体必需脂肪酸[3]。亚油酸能够抑制胆固醇合成,调节血压等;亚麻酸则可以降血脂、降胆固醇和促进脂肪代谢、肝细胞再生及增强免疫、抗过敏反应、延缓衰老等[4],因此牡丹籽油是不可多得的健康油、放心油。中华人民共和国卫生部2011年3月22日第9号公告批准牡丹籽油作为新资源食品,也就是确认牡丹籽油是一种新型的良好的木本食用油。

国家林业局目前在全国大力推广种植油用牡丹,牡丹籽油产业将来会成为中国木本油料产业发展的新重点,并且为维护我国粮油安全、改善民生做出贡献。但目前牡丹籽油还是一个新鲜事物,籽油的提取技术及精炼技术还不成熟,这将会影响油用牡丹的大规模种植和牡丹籽油的生产、产品开发等进程。本研究针对牡丹籽油产业发展中的这个瓶颈问题,开展牡丹籽油的精炼技术研究,着重探讨了牡丹籽毛油的脱胶、脱酸和脱色等精炼工艺技术,以期为牡丹籽油的产业发展提供技术支持。

1 材料与方法

1.1 实验材料

采用超声波辅助浸取法提取的牡丹籽毛油。

1.2 仪器、设备和试剂

ZK-26/100真空泵(杭州米欧仪器有限公司)、HH-4恒温水浴锅(常州申光仪器有限公司)、FA2004分析天平(上海舜宇恒平科学仪器有限公司)、MS-H280-Pro 磁力加热搅拌器、L600台式低速离心机(湖南湘仪实验室仪器开发有限公司)、TU-1810紫外可见分光光度计(北京普析通用仪器有限责任公司)。

氢氧化钠(分析纯)、实验室自制纯水、活性炭、活性白土。

1.3 实验方法

1.3.1 脱胶—酸法

酸法脱胶是利用胶溶性杂质亲水性和在介质作用下使非水化胶质转化为水化胶质,使胶溶性杂质,吸水膨胀、凝聚并分离出来。本研究选用质量分数为50%的柠檬酸进行实验[5]。

具体操作步骤:称取一定量的牡丹籽毛油于500 mL的锥形瓶中,保持500 r/min快速搅拌并且将油样加热到一定温度后,加入占油重一定比分的等温质量分数为50%的柠檬酸,然后减慢转速为100 r/min,一段时间后,加入一定量的等温蒸馏水,恒温搅拌30 min后,在胶体与油呈明显分离状态时,停止搅拌。将分层油样在在4500 r/min下离心20 min后备用。

1.3.1.1 牡丹籽油脱胶的单因素实验

1.3.1.1.1 柠檬酸量对脱胶效果的影响

在脱胶时间为20 min,柠檬酸的添加量为油重3%,脱胶温度为60℃的条件下,设置50%的柠檬酸添加量为0.05%、0.10%、0.15%、0.20%、0.25%和0.30%。

1.3.1.1.2 蒸馏水量对脱胶效果的影响

在脱胶时间为20 min,蒸馏水添加量为油重0.20%,脱胶温度为60℃的条件下,设置蒸馏水的添加量为油重1%、2%、3%、4%、5%和6%。

1.3.1.1.3 酸处理温度对脱胶效果的影响

在脱胶时间为20 min,柠檬酸添加量为油重0.20%,蒸馏水添加量为3%的条件下,设置脱胶温度为40℃、50℃、60℃、70℃和80℃。

1.3.1.1.4 酸处理时间对脱胶效果的影响

在柠檬酸添加量为油重0.20%,蒸馏水添加量为3%的条件下,脱胶温度为60℃的条件下,设置脱胶时间为10 min、15 min、20 min、25 min、30 min、35 min和40 min。

1.3.1.2 脱胶工艺条件的优化

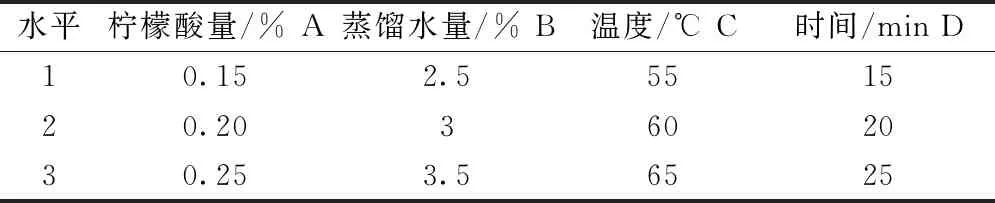

在单因素实验的基础上综合各因素对牡丹籽油得率的影响,采用正交试验的方法来确定牡丹籽油脱胶的最佳工艺参数。以柠檬酸量(A)、蒸馏水量(B)、酸处理温度(C)、酸化时间(D)为考察变量,以脱胶磷脂含量为指标,选择4因素3水平做正交实验,优化脱胶的工艺条件。

正交L9(34)因素水平见表1。

表1 正交L9(34)因素水平表

1.3.2 脱酸—碱炼法

碱炼脱酸是油脂工业中最常用的方法,原理是向脱胶油中加入碱液,使碱液与游离的脂肪酸发生反应,使其以皂脚的形式沉淀。

具体操作步骤:量取10 mL的脱胶油于500 mL的三角瓶中,在搅拌下加热油样至一定温度。缓慢且均匀地加入根据油样的酸价计算的KOH溶液,慢速搅拌30 min,降低转速,促使胶体絮凝,待皂与油呈明显分离状态时停止搅拌,在3500 r/min下离心20 min后备用。

加入碱量=超碱量+0.7114×酸价×样油质量×(1+超碱量/100)/(碱液浓度×1000)。

1.3.2.1 牡丹籽油脱酸单因素实验

1.3.2.1.1 超碱量对脱酸效果的影响

在脱酸温度为60℃,KOH质量分数为12%,脱酸时间30 min的条件下,设置超碱量分别为0.05%、0.10%、0.15%、0.20%、0.25%、0.30%。

1.3.2.1.2 碱液浓度对脱酸效果的影响

在脱酸温度为60℃,超碱量为0.15%,脱酸时间30 min的条件下,设置KOH的质量分数在6%、8%、10%、12%、14%、16%。

1.3.2.1.3 温度对脱酸效果的影响

在KOH的质量分数为12%,超碱量为0.15%,脱酸时间30 min的条件下,设置脱胶油的温度为40℃、50℃、60℃、70℃、80℃、90℃。

1.3.2.1.4 时间对脱酸效果的影响

在KOH的质量分数为12%,超碱量为0.15%,脱酸温度60℃的条件下,设置脱酸时间为20 min、30 min、40 min、50 min、60 min、70 min。

1.3.2.2 碱炼脱酸的工艺条件优化

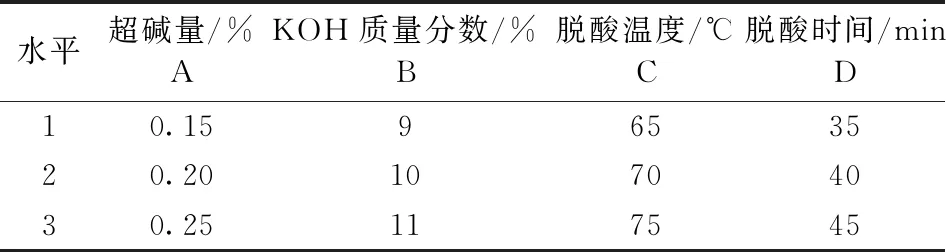

根据以上单因素的试验结果,选取超碱量、KOH质量分数、脱酸温度和脱酸时间这4个因素进行正交试验。为优化碱炼脱酸的工艺,采用正交实验进行优化设计。正交实验法在单因素实验结果的基础上,以超碱量(A)、KOH质量分数(B)、脱酸温度(C)、脱酸时间(D)为考察变量,以酸价为指标,选择4因素3水平做正交试验,优化碱炼脱酸的工艺条件。

正交L9(34)因素水平见表2。

表2 正交L9(34)因素水平表

1.3.3 脱色—吸附法

脱色,即利用吸附的方法去除样品中的杂质。具体方法是先向样品液加入吸附剂,搅拌片刻,样品中的杂质就会被吸附剂吸附。经过过滤,被吸附的杂质即与吸附剂一起留在滤纸上,从而使杂质和样品分离。

具体操作步骤:将脱酸油转入500 mL的圆底烧瓶中定容,再将油转入500 mL三口烧瓶中,预热到一定温度后,加入一定质量的脱色剂,在该温度下搅拌,脱色一定时间后过滤。

1.3.3.1 牡丹籽油脱色的单因素实验

1.3.3.1.1 脱色剂种类对脱色效果的影响

在脱色温度70℃,脱色剂用量5%,脱色时间30 min的条件下,设置脱色剂种类为活性炭、活性白土。

1.3.3.1.2 脱色剂用量对脱色效果的影响

在脱色温度为70℃,脱色时间30 min,脱色剂为活性白土的条件下,设置脱色剂用量为1%、3%、5%、7%、9%。

1.3.3.1.3 脱色温度对脱色效果的影响

在脱色时间30 min,脱色剂为活性白土,脱色剂用量为5%的条件下,设置脱色温度分别为40℃、50℃、60℃、70℃、80℃、90℃。

1.3.3.1.4 脱色时间对脱色效果的影响

在脱色温度为70℃,脱色剂为活性白土,脱色剂用量为5%,设置脱色时间分别为10 min、20 min、30 min、40 min、50 min、60 min。

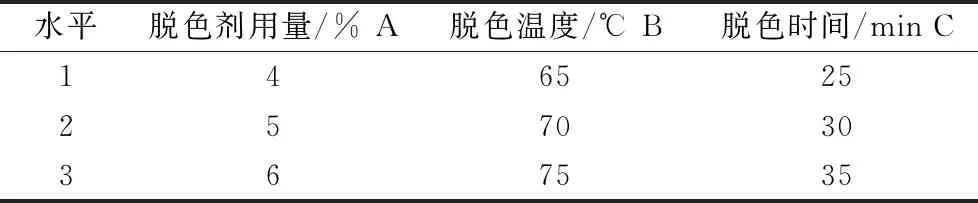

1.3.3.2 脱色的工艺条件优化

以脱色剂用量(A)、脱色温度(B)和脱色时间(C)3个因素、3水平做正交试验,以脱色油的脱色率为指标优化脱色的工艺条件。

正交L9(33)因素水平见表3。

表3 正交L9(34)因素水平表

1.3.4 油脂各项指标的测定—国标法

磷脂含量的测定:GB/T 5537—2008;

过氧化值的测定:GB 5009.227—2016;

酸价的测定:GB 5009.229—2016;

碘值的测定:GB/T 5532—2008。

2 结果与讨论

2.1 牡丹籽油脱胶的工艺条件研究

2.1.1 柠檬酸量对脱胶效果的影响

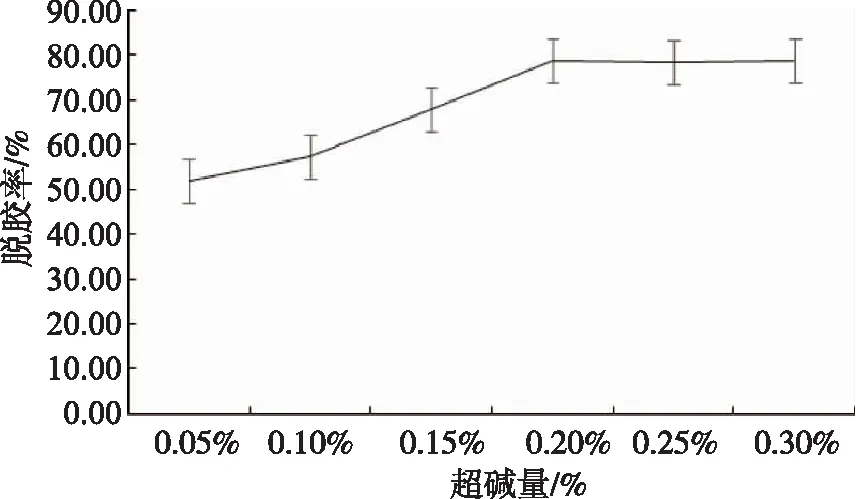

在脱胶时间为20 min,柠檬酸的添加量为油重3%,脱胶温度为60℃的条件下,研究50%柠檬酸添加量对牡丹籽油脱胶率的影响,结果如图1所示。

图1 柠檬酸量对脱胶效果的影响

由图1可见,随着柠檬酸添加量的提高脱胶率也随之升高,因为柠檬酸的加入将牡丹籽毛油中的非水化磷脂转化水为化磷脂,加速了磷脂的水化。但当柠檬酸量高于0.20%时,脱胶效果趋于平衡,因为柠檬酸是一种较强的三羧基类有机酸,当酸质量浓度较大时,溶液中的柠檬酸羧基和毛油中的氨基反应生成多肽类物质,从而使脱胶率不再增加[6]。因此最适宜牡丹籽油脱胶柠檬酸的添加量为0.20%。

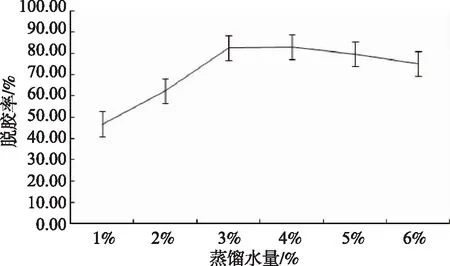

2.1.2 蒸馏水量对脱胶效果的影响

在脱胶时间为20 min,蒸馏水添加量为油重0.20%,脱胶温度为60℃的条件下,研究蒸馏水的添加量对牡丹籽油脱胶率的影响,结果如图2所示。

图2 蒸馏水量对脱胶效果的影响

由图2可见,脱胶率随着蒸馏水量的增加不断增加,当蒸馏水量达到3%时,脱胶效果最好。当蒸馏水量超过3%时,脱胶率开始下降。原因是随着蒸馏水量减少,磷脂水化不完全,水化磷脂胶粒絮凝不好,脱胶效果不佳;而随着蒸馏水量增加,使磷脂成为乳化剂而造成油的乳化,难以分离[7]。因此,最适宜蒸馏水添加量应为3%。

2.1.3 酸处理温度对脱胶效果的影响

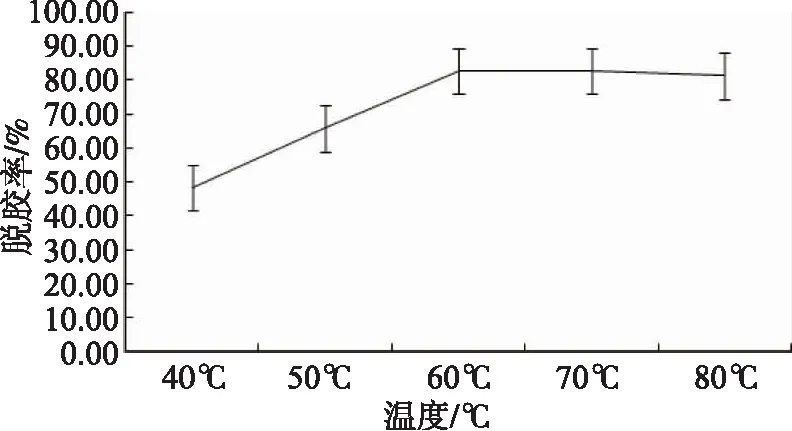

在脱胶时间为20 min,柠檬酸添加量为油重0.20%,在蒸馏水添加量为3%的条件下,研究脱胶温度对牡丹籽油脱胶率的影响,结果如图3所示。

图3 酸处理温度对脱胶效果的影响

由图3可见,酸处理温度对脱胶有显著影响。毛油胶粒凝聚的过程是可逆的,温度太低,油脂黏度显著提高,柠檬酸溶液和油脂的混合难度增加;温度太高,已凝聚的胶质可在高于凝聚临界温度下重新分散[8]。综合考虑,最适宜的酸处理温度为60℃。

2.1.4 酸处理时间对脱胶效果的影响

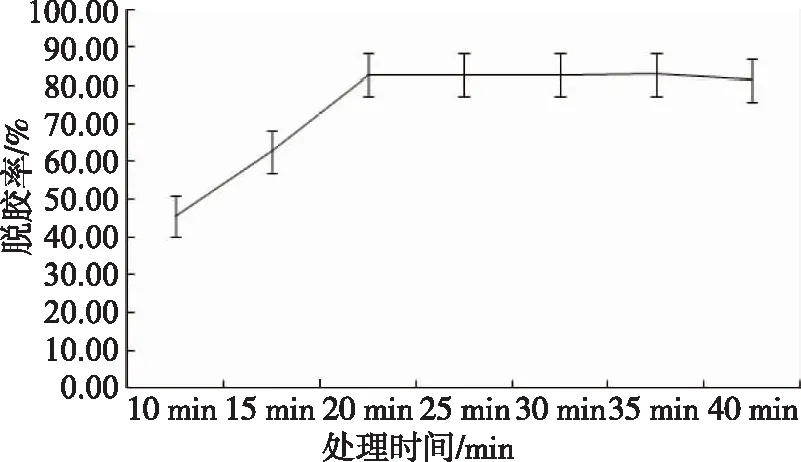

在柠檬酸添加量为油重0.20%,在蒸馏水添加量为3%的条件下,脱胶温度为60℃的条件下,研究脱胶时间对牡丹籽油脱胶率的影响,结果如图4所示。

图4 酸处理时间对脱胶效果的影响

由图4可见,柠檬酸处理时间对牡丹籽毛油脱胶效果明显。随着酸处理时间的延长,柠檬酸与牡丹籽毛油中的非水化磷脂充分结合,磷含量是逐渐降低的,此时,磷脂与柠檬酸的结合会达到一个较好的临界状态。当时间超过20 min时,临界状态被打破,磷质的含量升高[9]。因此,试验酸处理最适宜时间为20 min。

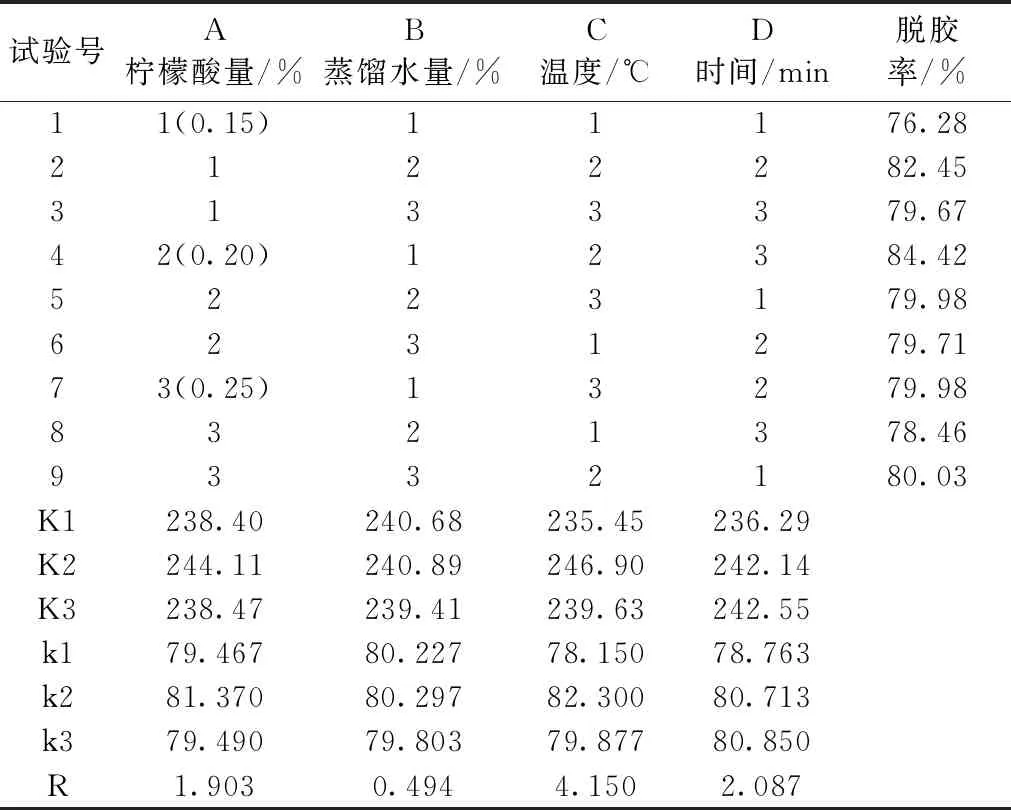

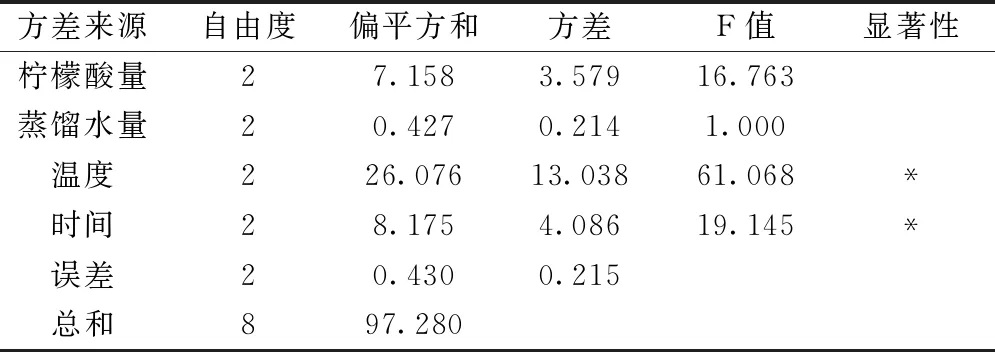

2.1.5 牡丹籽油脱胶工艺条件的优化

在单因素实验的基础上综合各因素对牡丹籽油得率的影响,以柠檬酸量(A)、蒸馏水量(B)、酸处理温度(C)、酸化时间(D)为变量,以脱胶磷脂含量为指标,选择4因素3水平进行正交实验,优化牡丹籽油的脱胶工艺条件。

正交实验结果见表4,方差分析见表5。

表4 正交实验结果

表5 方差分析表

从正交结果表中可以看出,以脱胶率为评价指标,影响极差R大小的主次顺序依次为C>D>A>B,即温度>时间>柠檬酸量>蒸馏水量。这四个因素的最大值分别为kA=81.37,kB=80.297,kC=82.3,kD=80.857理论适宜组合为A2B2C2D3,即柠檬酸量为0.2%,蒸馏水为3%,温度为70℃,时间为25 min。

从方差分析表可以看出,酸化时间和温度对牡丹籽油脱胶率影响差异显著,柠檬酸和蒸馏水添加量对牡丹籽油脱胶率的影响不显著。

将理论适宜组合进行验证性试验,得率为84.92%,与正交实验表中的得率相比较,得率相当。因此,酸法脱胶最佳工艺条件为:柠檬酸量为0.2%,蒸馏水为3%,温度为70℃,时间为25 min。

2.2 牡丹籽油脱酸的工艺条件研究

2.2.1 超碱量对脱酸效果的影响

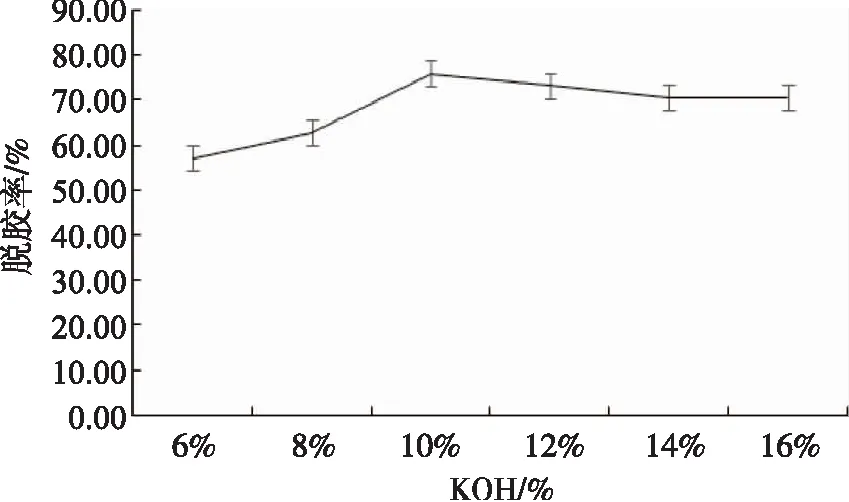

在脱酸温度为60℃,KOH质量分数为12%,脱酸时间30 min的条件下,研究超碱量对牡丹籽油脱酸率的影响,结果如图5所示。

图5 超碱量对脱酸效果的影响

由图5可见,随着超碱量的增加,脱酸显著提高,当超碱量达到0.20%时,脱酸率趋于恒定。原因是适当的超碱量对皂粒有促进凝聚的作用,使脱酸率提高,但是过量的超碱量会使中性油被皂化,脱酸率保持稳定[10]。故最适宜超碱量为0.20%。

2.2.2 碱液浓度对脱酸效果的影响

在脱酸温度为60℃,超碱量为0.15%,脱酸时间30 min的条件下,研究KOH的质量分数对牡丹籽油脱酸率的影响,结果如图6所示。

图6 碱液浓度对脱酸效果的影响

由图6可见,不同KOH质量分数对应的脱酸率不同,随着碱液浓度的提高,脱酸率不断增加,当碱液浓度为10%时,脱酸的效率最高,再提高碱液质量分数,脱酸率下降。原因是适当的碱液浓度可以防止皂粒与油脂形成牢固的胶溶状态,生成的皂粒表面积大,加入电解质或絮凝剂时,皂粒凝聚快,脱酸率提高,但是过量的超碱量会使中性油被皂化,脱酸率下降[10]。故最适宜KOH溶液的浓度为10%。

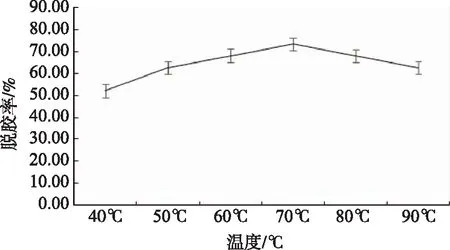

2.2.3 温度对脱酸效果的影响

在KOH的质量分数为12%,超碱量为0.15%,脱酸时间30 min的条件下,研究脱胶油的温度对牡丹籽油脱酸率的影响,结果如图7所示。

图7 温度对脱酸效果的影响

从图7可见,在40~70℃范围内,随着碱炼温度升高,牡丹籽油的脱酸率升高,70℃时脱酸率最高,之后随着脱酸温度升高,脱酸率下降。因为脱酸温度较高时,油脂中的脂肪酶活性较高,脂肪酶的作用会使油脂中游离脂肪酸的含量升高,反而造成酸值升高[11]。故脱酸适宜温度为70℃。

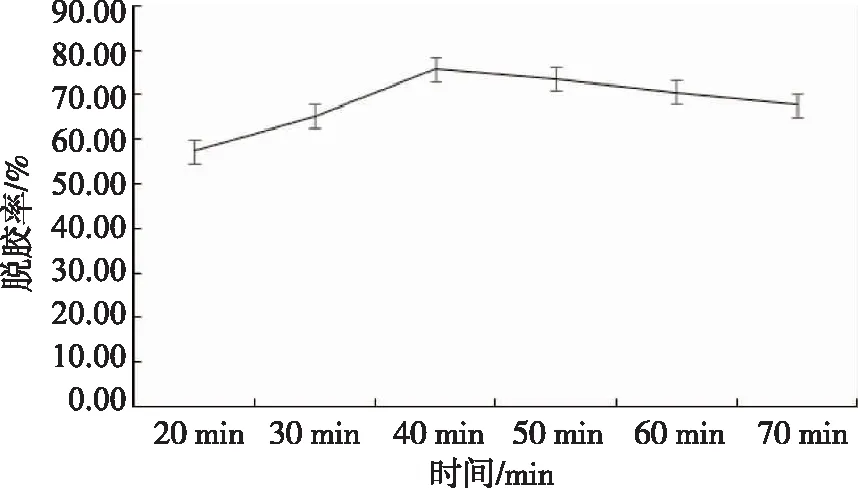

2.2.4 时间对脱酸效果的影响

在KOH的质量分数为12%,超碱量为0.15%,脱酸温度60℃的条件下,研究脱酸时间对牡丹籽油脱酸率的影响,结果如图8所示。

图8 时间对脱酸效果的影响

由图8可见,随着碱炼时间的延长,牡丹籽油的脱酸率先上升后下降。当碱炼时间超过40 min,毛油酸值开始增加,脱酸的效率开始下降[11]。故最适宜脱酸时间为40 min。

2.2.5 碱炼脱酸的工艺条件优化

根据单因素的实验结果,以超碱量(A)、KOH质量分数(B)、脱酸温度(C)、脱酸时间(D)为考察变量,以脱酸率为指标,选择四因素三水平做正交试验,优化碱炼脱酸的工艺条件。

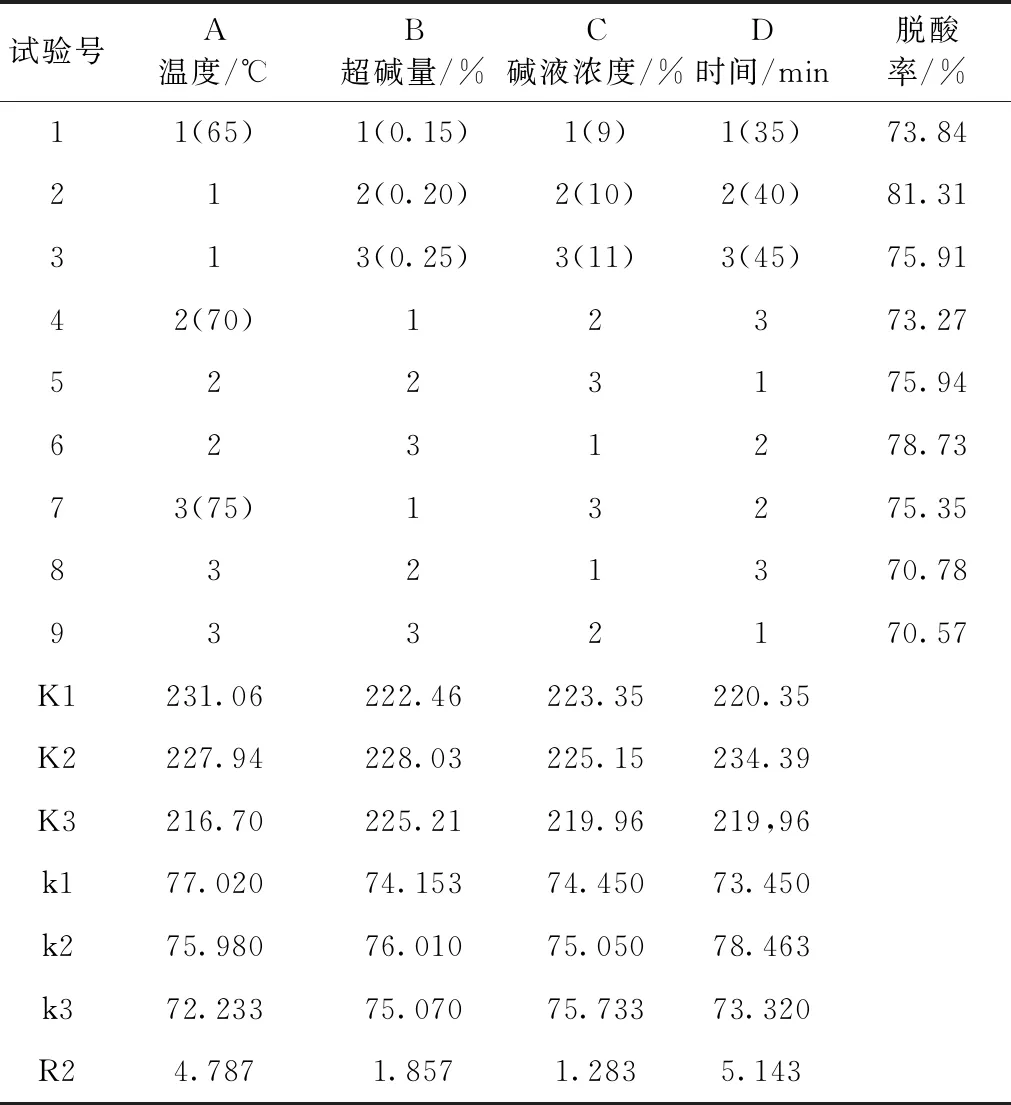

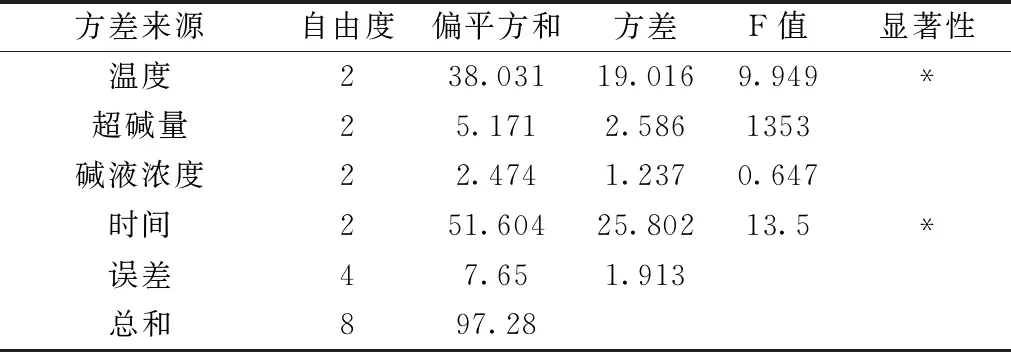

正交实验结果见表6,方差分析见表7。

表6 正交实验结果

表7 方差分析表

从正交试验结果表中可以得出,以脱酸率为评价指标,影响极差R大小的主次顺序依次为D>A>B>C,即时间>温度>超碱量>碱液浓度。这四个因素的最大值分别为kA=77.02,kB=76.01,kC=75.733,kD=78.463,理论适宜组合为A1B2C3D2,即温度为65℃,超碱量为0.2%,碱液浓度为11%,时间为40 min。

从方差分析表可以看出,时间和温度对牡丹籽油脱酸率影响差异显著,超碱量和碱液浓度对牡丹籽油脱酸率的影响不显著。

将理论适宜组合进行验证性试验,得率为83.51%,而正交表中的牡丹籽油脱酸率最高的组合A1B2C2D2的脱胶率为81.31%。因此,牡丹籽油脱酸的最佳工艺条件为A1B2C3D2,即:温度为65℃,超碱量为0.2%,碱液浓度为11%,时间为40 min。

2.3 牡丹籽油脱色的工艺条件研究

2.3.1 脱色剂种类对脱色效果的影响

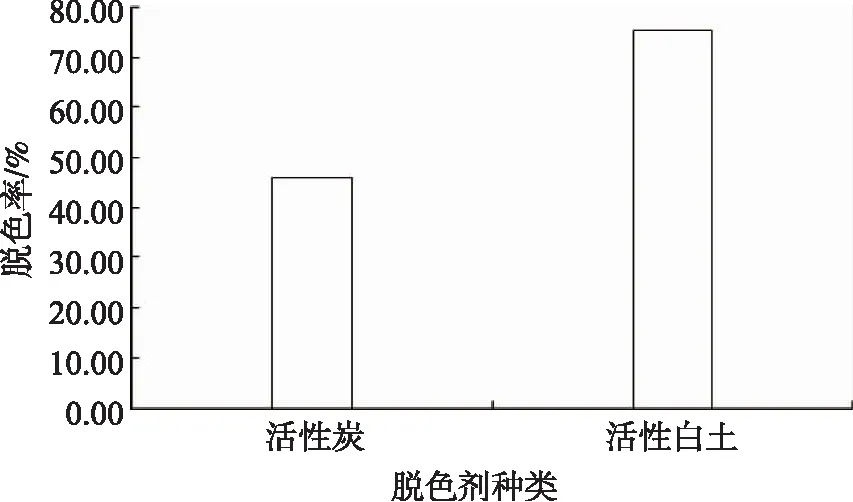

在脱色温度70℃,脱色剂用量5%,脱色时间30 min的条件下,研究脱色剂种类对牡丹籽油脱色率的影响,结果如图9所示。

图9 脱色剂种类对脱色效果的影响

由图9可见,活性白土的脱色效果比活性炭更佳,能够有效降低酸价、过氧化值[12],所以活性白土是牡丹籽油最佳的脱色剂。

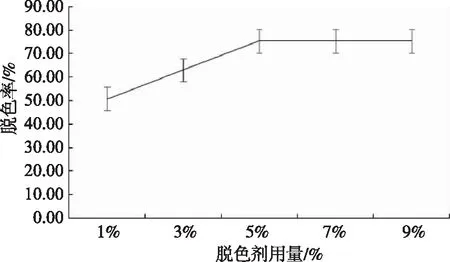

2.3.2 脱色剂用量对脱色效果的影响

在脱色温度为70℃,脱色时间30 min,脱色剂为活性白土的条件下,探究脱色剂用量对牡丹籽油脱色率的影响,结果如图10所示。

图10 脱色剂用量对脱色效果的影响

由图10可见,随着活性白土用量的增加,牡丹籽油脱色率逐渐增加。当活性白土用量达到5 %时,脱色率达到最大值,但在活性白土用量超过5%时,脱色率趋于恒定。原因是活性白土用量较低时,牡丹籽油与活性白土接触不充分,当添加量高于5% 时,脱色能力保持平稳。增加活性白土用量,有利于去除油脂中色素,更好地去除游离脂肪酸以及过氧化物等,但增加用会增加生产成本[13]。因此,综合考虑,最佳活性白土用量为5%。

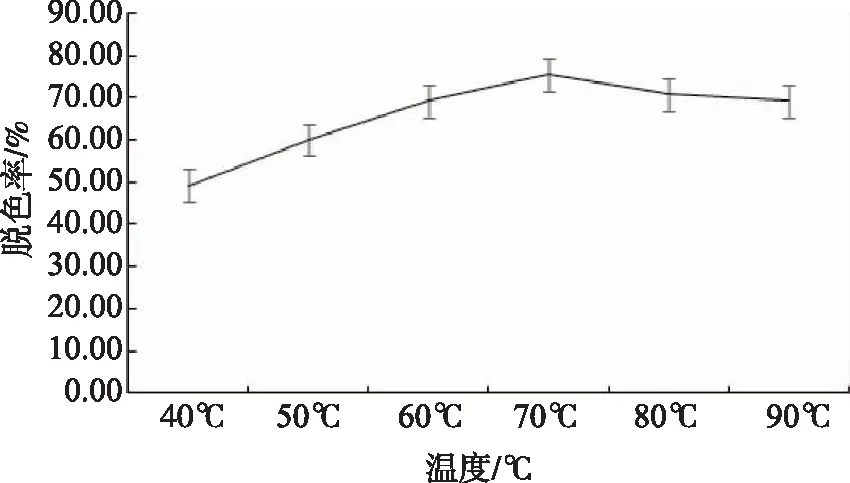

2.3.3 脱色温度对脱色效果的影响

在脱色时间30 min,脱色剂为活性白土,脱色剂用量为5%的条件下,研究脱色温度对牡丹籽油脱色率的影响,结果如图11所示。

图11 脱色温度对脱色效果的影响

由图11可见,在一定的温度范围内牡丹籽油的脱色率随着温度的升高而增加。是因为在温度比较低时,牡丹籽油随着温度的升高,黏度逐渐降低,低黏度环境促进了牡丹籽油中色素分子的扩散,使牡丹籽油的脱色率提高。但当温度超过70℃时,油脂分子变得不稳定,容易形成新的色素,同时温度较高加快了牡丹籽油色素的解析过程,部分吸附在脱色剂上的色素被解析下来,使牡丹籽油的脱色率降低,产生回色现象[13]。因此,选择吸附脱色的适宜温度为70℃。

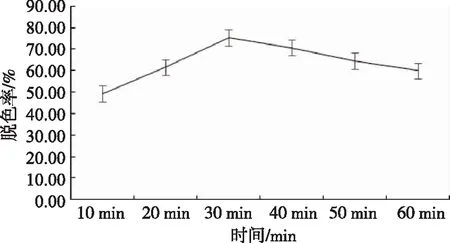

2.3.4 脱色时间对脱色效果的影响

在脱色温度为70℃,脱色剂为活性白土,脱色剂用量为5%,研究脱色时间对牡丹籽油脱色率的影响,结果如图12所示。

图12 脱色时间对脱色效果的影响

由图12可见,随着脱色时间的延长,脱色率先增加后减少。这是因为活性白土对色素的吸附是一个动态平衡,活性白土吸收油脂,但当活性白土与油脂达到吸附平衡后,就会出现解吸现象,被吸附的色素又重新回到油中。当脱色时间少于30 min 时,油脂与脱色剂不断接触,脱色率上升。反应30 min时,接触最充分,脱色率达到最高。脱色时间超过30 min后,脱色率下降。由于长时间的搅拌,吸附剂与色素达到吸附平衡后,部分色素从吸附剂上解析,导致牡丹籽油色泽回升[13]。因此,实验最适宜脱色时间为30 min。

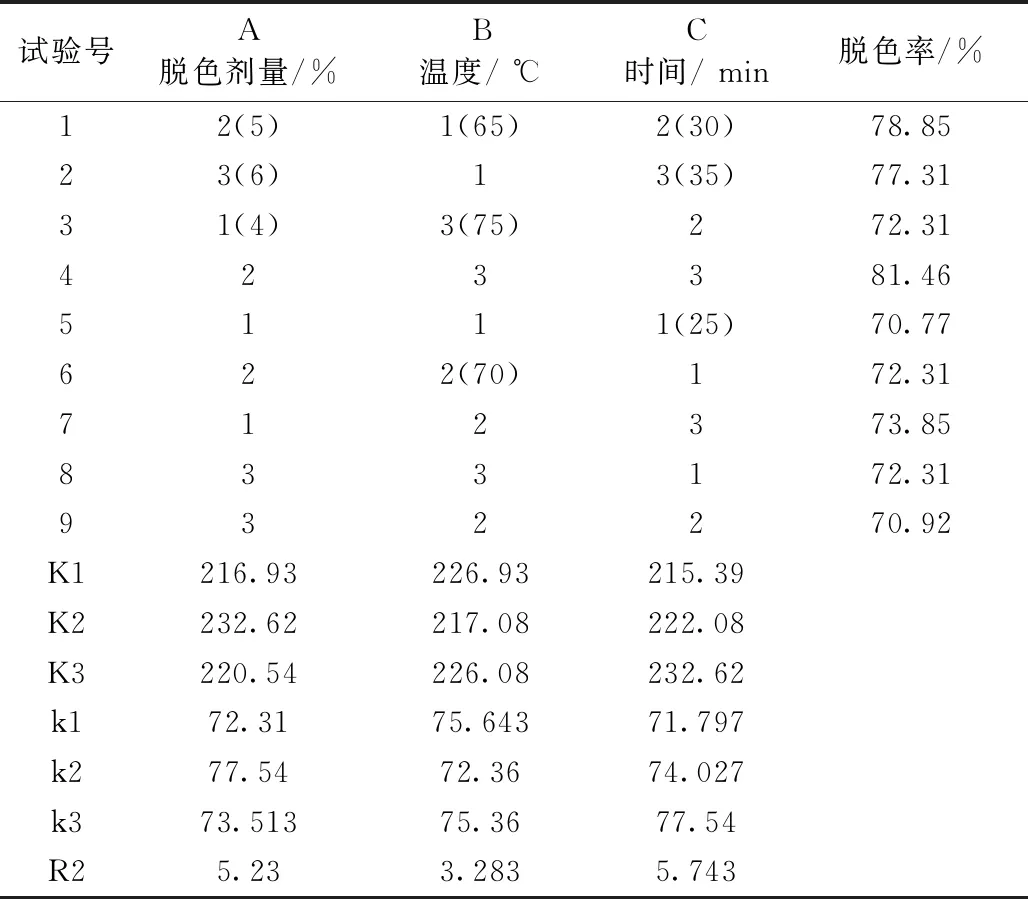

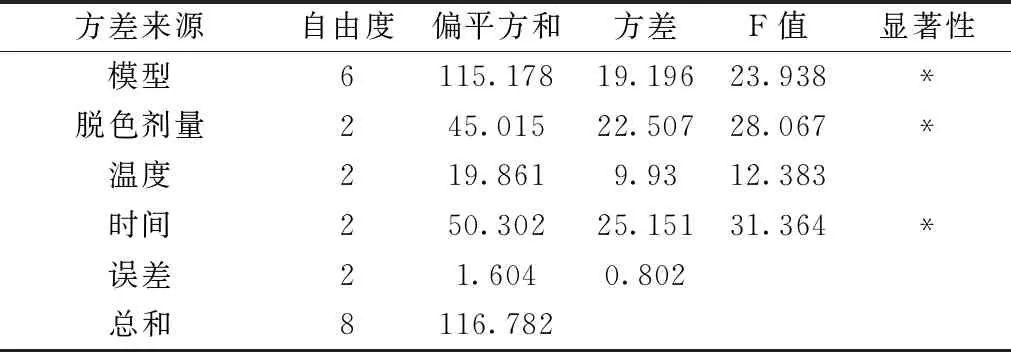

2.3.5 脱色的工艺条件优化

在单因素实验结果的基础上,综合各因素对脱色率的影响,采用正交试验进一步优化脱色剂用量(A)、脱色温度(B)和脱色时间(C)3个因素,选择3因素3水平做正交试验,分别以脱色油的脱色率为指标,优化脱色的工艺条件。

正交实验结果见表8,方差分析见表9。

从正交结果表中可见,以脱色率为评价指标,影响极差R大小的主次顺序依次为C>A>B,即时间>脱色剂量>温度。这四个因素的最大值分别为kA=77.54,kB=75.643,kC=77.54,理论适宜组合为A2B1C3,即脱色剂用量为5%,温度为65℃,时间为35 min。

表8 正交L9(33)实验分组表

表9 方差分析表

从方差分析表可以看出,时间和脱色剂用量对牡丹籽油脱色率影响差异显著,反应时间对牡丹籽油脱色率的影响不显著。

通过试验将理论适宜组合进行验证性试验,得率为82.51%,而正交表中的牡丹籽油脱色率最高的组合A2B3C3的脱胶率为81.46%。因此,牡丹籽油脱色工艺的最佳条件为A2B1C3,即:脱色剂用量为5%,温度为65℃,时间为35 min。

2.4 精炼油酯的质量检测

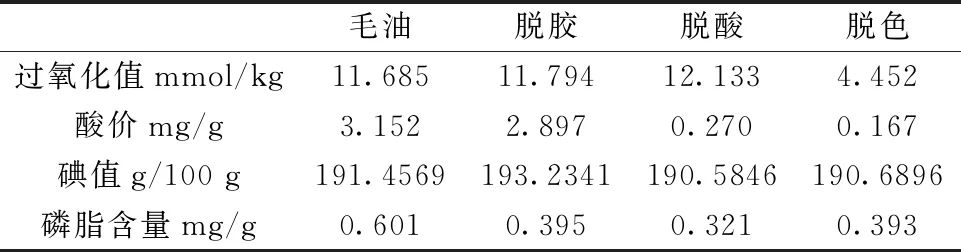

在优化条件下,精炼的牡丹籽油脱胶率达到84.42%,脱酸率达到81.32%,脱色率达到78.46%。经过精炼后牡丹籽油的各项指标变化见表10。

由表10可见,牡丹籽毛油经过脱胶、脱酸、脱色三道工艺后,过氧化值从11.385 mg/g减少到4.452 mg/g,酸价从3.152 mg/g减少到0.167 mg/g,达到一级食用油的国标(过氧化值≤6.0 mg/g,酸价≤2.0 mg/g);碘值从191.4569 g/100 g减少到190.6896 mg/100 g,符合牡丹籽油特征指标(162~190);磷脂含量从0.601 mg/g减少到0.393 mg/g,为原来的65.4%,磷脂含量达到了有效的降低。

表10 精炼前后牡丹籽油的各项指标值

3 结论

本研究采用酸法脱胶、碱炼脱酸和吸附脱色3道工艺对牡丹籽毛油进行精炼,通过单因素实验和正交实验对各道工艺的条件进行了优化,结合实际可操作性获得了牡丹籽油最佳的精炼工艺技术。

牡丹籽油脱胶最佳工艺条件为:柠檬酸量为0.2%,蒸馏水为3%,温度为70℃,时间为25 min;脱酸的最佳工艺条件为:温度为65℃,超碱量为0.2%,碱液浓度为11%,时间为40 min;脱色的最佳工艺条件为:脱色剂为活性白土,脱色剂用量为5%,温度为65℃,时间为35 min。

牡丹籽毛油在最佳的工艺条件下进行脱胶、脱酸、脱色三道工艺后获得牡丹籽精炼油,该精炼油与毛油相比各项指标均有显著变化,其过氧化值为4.452 mg/g,酸价为0.167 mg/g,达到一级食用油的国标;碘值为190.6896 mg/100 g,符合牡丹籽油特征指标;磷脂含量为0.393 mg/g,达到了有效的降低。

综上,该精炼工艺技术完全可以用于牡丹籽油的实际生产中。本研究结果将对牡丹籽油作为食用油的开发、牡丹籽油生产质量控制技术标准的制定及确保实现我国牡丹籽油的产业化发展等方面都具有重大实际意义。