天然气深度脱碳分流解吸工艺研究

杨仁杰 曹洁 李绍元 余中 罗强

1.华南蓝天航空油料有限公司湖北分公司 2.湖北工业大学工业设计学院 3.成都华润燃气设计有限公司

天然气常规深度脱碳(净化气中CO2体积分数≤50×10-6)工艺目前在天然气脱碳工艺设计中应用最为广泛[1],天然气深度脱碳工艺流程分为吸收和再生两个重要部分,吸收分为一段吸收和二段吸收(半贫液),再生包括闪蒸、气提、半贫液分流等方法[2]。根据设计需要及净化要求,组合成不同的工艺形式,常规工艺由一段吸收和再生(加热再生)两部分组成,该工艺技术成熟,适应性强,但用于天然气深度脱碳能耗较高[3-4]。因此,以下研究一种新的分流解吸工艺。

1 分流解吸工艺

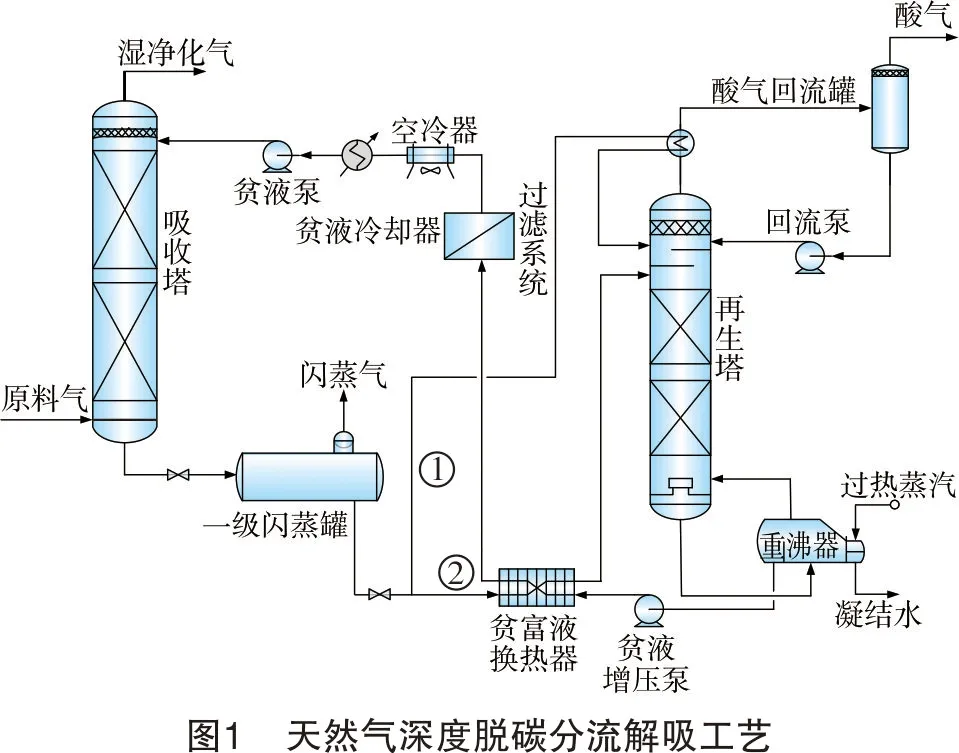

参考半贫液利用两股贫液分流吸收的思路,提出两股富液解吸节能工艺,经过闪蒸后的富液分成两股:①一股流量较小的富液与再生塔顶部气相换热后进入再生塔上部;②另一股流量较大的富液保持原来的工艺流程路径与再生塔底部的高温贫液换热后进入再生塔上部[5]。分流解吸工艺流程如图1所示。

该工艺将增设换热器与分流技术相结合,回收了再生塔塔顶的气相热量,减少了塔顶冷却用量,防止热量流失浪费[6-7]。由于塔顶蒸汽含量的降低,使得分流解吸流程最优的贫液中CO2值偏高,增加了循环溶液的用量[8]。整个工艺有效利用了再生塔塔顶蒸汽的热量,减少了回流冷却器的负荷,降低了整个流程内部的热量消耗[9-10]。通过HYSYS模拟,该工艺的部分关键参数见表1。

表1 分流解吸工艺部分关键参数物流温度/℃压力/kPa质量流量/(kg·h-1)原料气25.004 601.0032 940.00入塔贫液40.644 560.0047 340.00第1股物料进塔80.15280.0015 030.00第2股物料进塔103.80280.0035 080.00闪蒸罐60.06600.0050 150.00再生塔塔顶85.11150.004.18再生塔塔顶回流68.48200.00395.80再生塔塔底113.00170.0046 970.00

1.1 分流比的影响

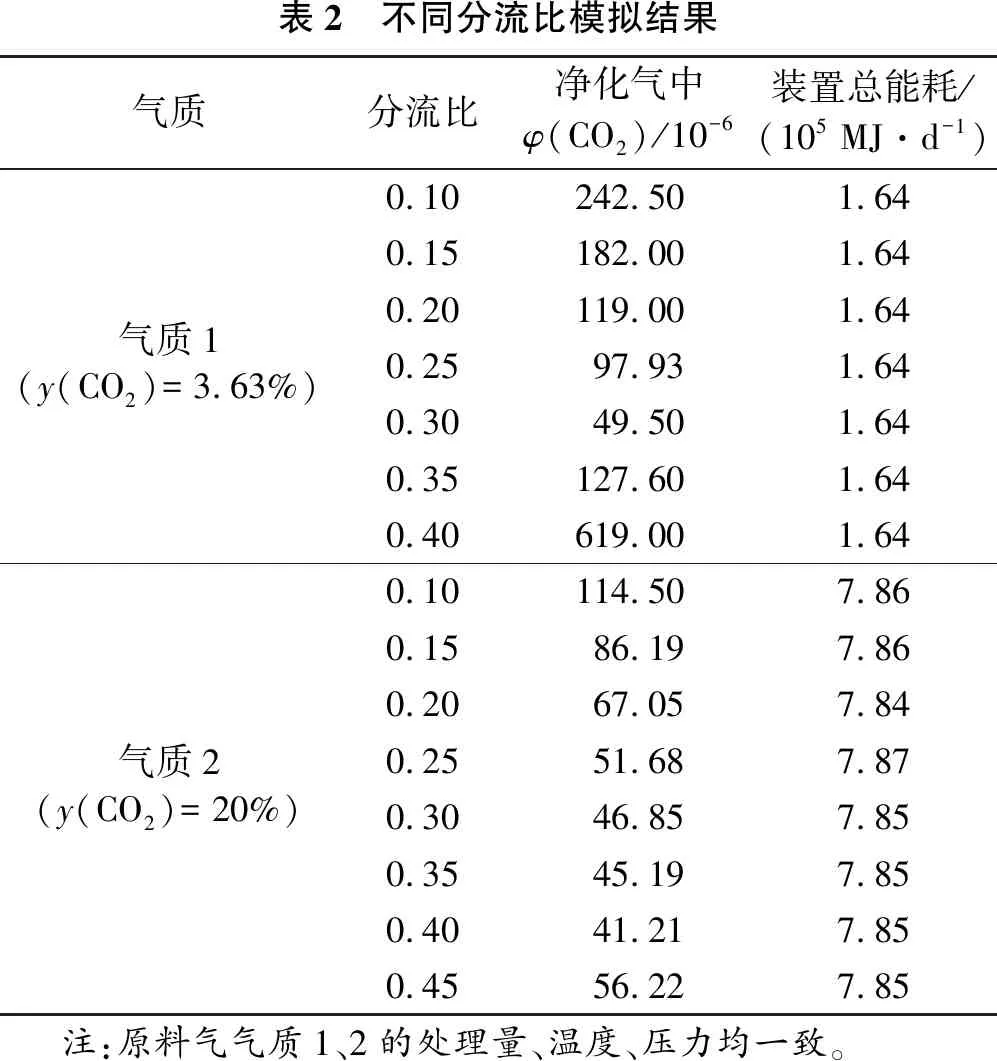

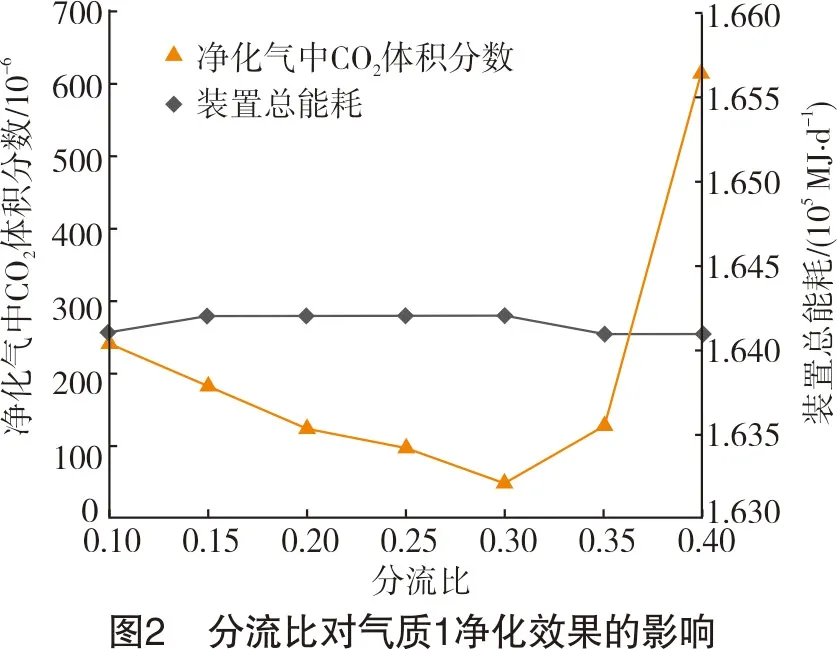

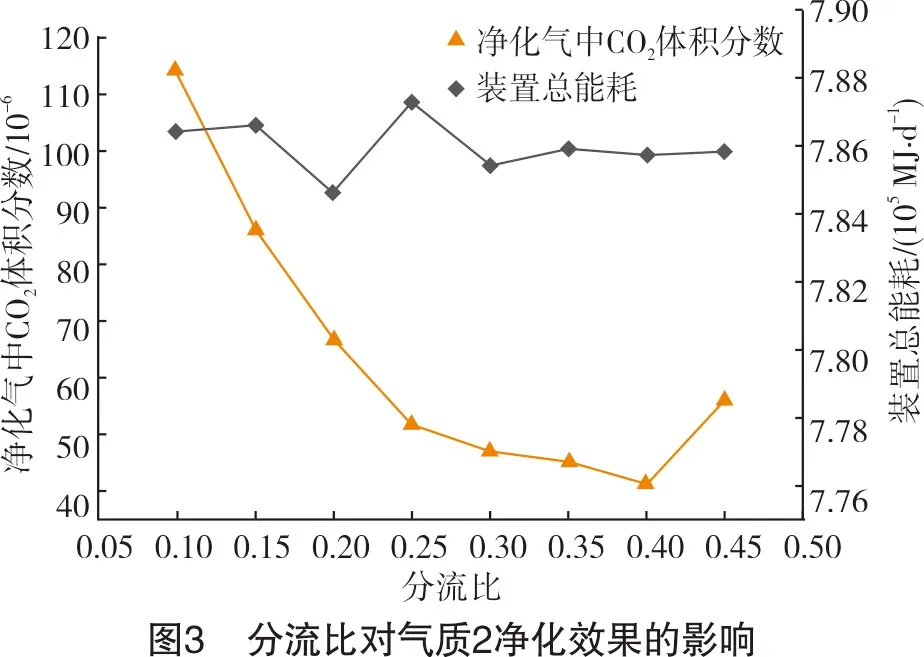

分流比(富液第1股与第2股物质的量之比)是一个极其重要的参数,第1股富液与气相换热,气相显热相对于液相而言更小,所以第1股富液的流量不能太大,否则会导致换热后的液相温度偏低,再生效果变差[11]。利用HYSYS软件进行模拟,模拟结果见表2,根据模拟结果绘制净化效果、能耗的变化曲线,如图2、图3所示。

表2 不同分流比模拟结果气质分流比净化气中φ(CO2)/10-6装置总能耗/(105 MJ·d-1)气质1(y(CO2)=3.63%)0.10242.501.640.15182.001.640.20119.001.640.2597.931.640.3049.501.640.35127.601.640.40619.001.64气质2(y(CO2)=20%)0.10114.507.860.1586.197.860.2067.057.840.2551.687.870.3046.857.850.3545.197.850.4041.217.850.4556.227.85 注:原料气气质1、2的处理量、温度、压力均一致。

从图2、图3可以看出,当原料气中CO2摩尔分数为3.63%时,最佳分流比为0.3,此时净化效果最好。当原料气中CO2摩尔分数为20%时,最佳分流比为0.4,此时净化效果最好,且能耗基本保持不变。第1股富液作为液相与再生塔塔顶换热时,气相的焓值相对较小,因此,液相的分流比(流量)必须要小,过大反而换热效果差,不利于再生。

1.2 第2股进料位置影响

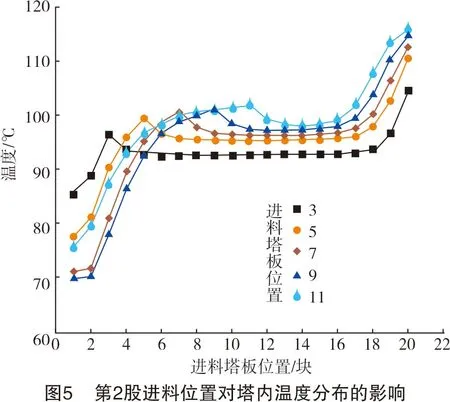

基于再生塔温度分布由上至下依次升高的规律和节能原则,第1股富液设置在第2块塔板进料,以改变第2股富液的进料位置。通过上述研究,原料气中CO2摩尔分数为3.63%时的最佳分流比为0.3,在此分流比下,研究第2股富液进料位置对净化效果、能耗的影响,根据模拟结果绘制净化效果、能耗的变化曲线及塔内温度分布情况,如图4和图5所示。

从图4可以看出,随着第2股进料位置的下移,净化气中CO2体积分数迅速下降,第9块塔板以后逐渐平缓,装置总能耗基本保持不变。从图5也可以看出,随着进料位置的下移,整个塔内的温度也略微升高,有利于再生。在模拟过程中发现第1股的进料温度在逐渐下降,反映出换热效果变差,再生塔的回流量逐渐减小,以至于逐渐趋于0,回流泵无法正常运行。也可以增加酸气冷凝器,用于冷却塔顶气,从而增加回流量,但由于CO2含量的降低已经趋于平缓,增加冷却器反而不经济。因此,在选择进料位置时,建议选取中部偏上两块塔板(即第8块,总塔板数为20块)作为最佳进料位置。

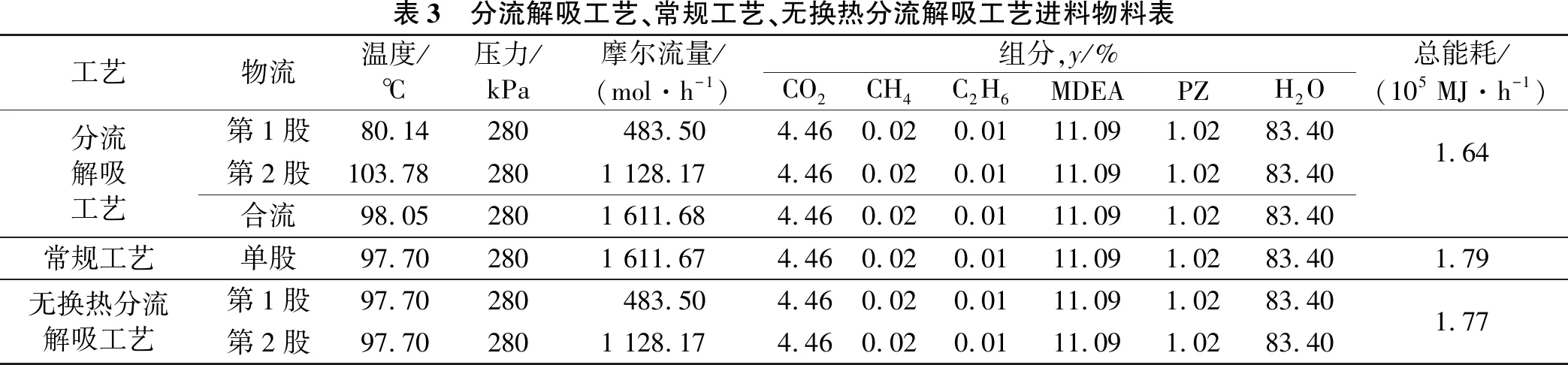

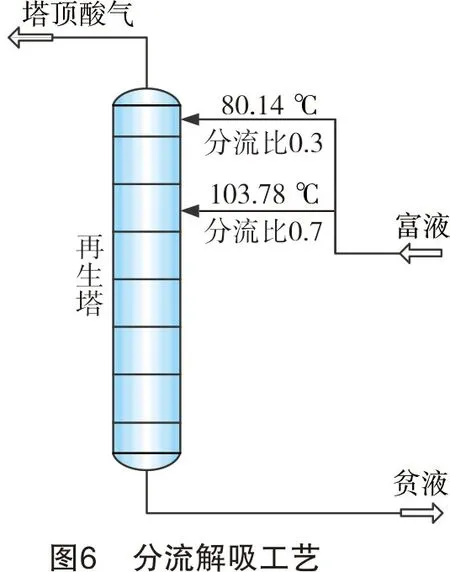

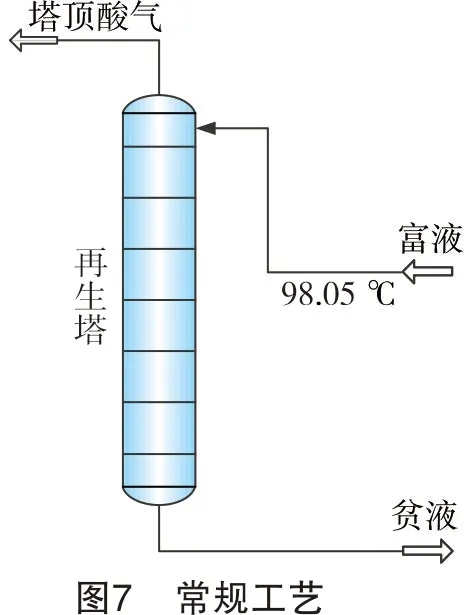

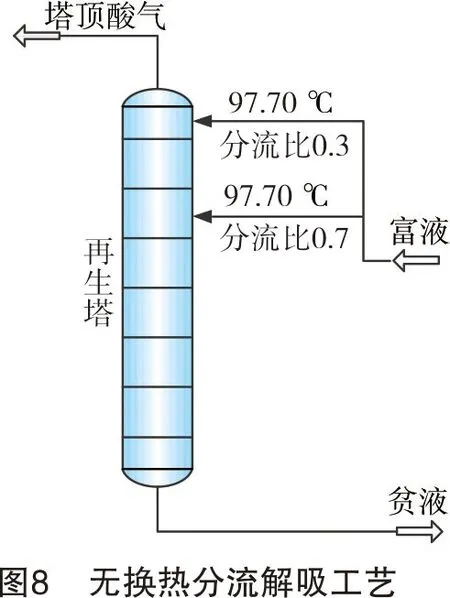

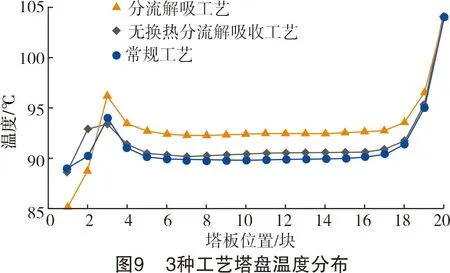

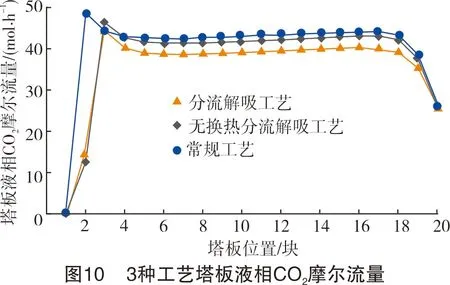

1.3 节能分析

分流解吸两股物料温度不一样,但合流后的温度与常规工艺一股物流温度差不多,从分流(无温差)和分流(有温差)两方面研究,将常规工艺的单股物料按分流解吸的分流比进行分流,且不与再生塔塔顶气相换热,命名为无换热分流解吸工艺。3种工艺进塔物料见表3,进再生塔示意图如图6~图8所示,并根据3种进塔工艺绘制塔内温度及液相CO2摩尔流量变化曲线,如图9、图10所示。

从图9可以看出,常规、无换热分流解吸工艺第1块塔板温度较高,说明蒸汽量大,没有充分利用,无换热分流解吸工艺、分流解吸工艺(换热)第2股高温物流从第3块塔板进料,整体提高了整个塔的温度分布。从图10可以看出,塔内的高温环境使富液中的CO2摩尔流量逐渐降低,尤其以分流解吸(换热)再生程度最高。

表3 分流解吸工艺、常规工艺、无换热分流解吸工艺进料物料表工艺物流温度/℃压力/kPa摩尔流量/(mol·h-1)组分,y/%CO2CH4C2H6MDEAPZH2O总能耗/(105 MJ·h-1)分流解吸工艺第1股80.14280483.504.460.020.0111.091.0283.40第2股103.782801 128.174.460.020.0111.091.0283.401.64合流98.052801 611.684.460.020.0111.091.0283.40常规工艺单股97.702801 611.674.460.020.0111.091.0283.401.79无换热分流解吸工艺第1股97.70280483.504.460.020.0111.091.0283.40第2股97.702801 128.174.460.020.0111.091.0283.401.77

综合分析图9和图10,可得出以下结论:

(1) 将换热后的单股物流分流成两股,可以起到一定的节能作用,但分流换热节能效果更明显。

(2) 在分流解吸工艺中,一方面由于第1股富液与塔顶换热获取热量提升自身温度,减少了塔顶气相的热量损失。另一方面,从富液抽出一股物料,相应地减少了贫富液换热器的换热负荷,使第2股富液的温度提升更多,从而提高了整个再生塔的温度,使再生效果更佳。

2 分流解吸工艺与常规工艺对比研究

2.1 基础数据

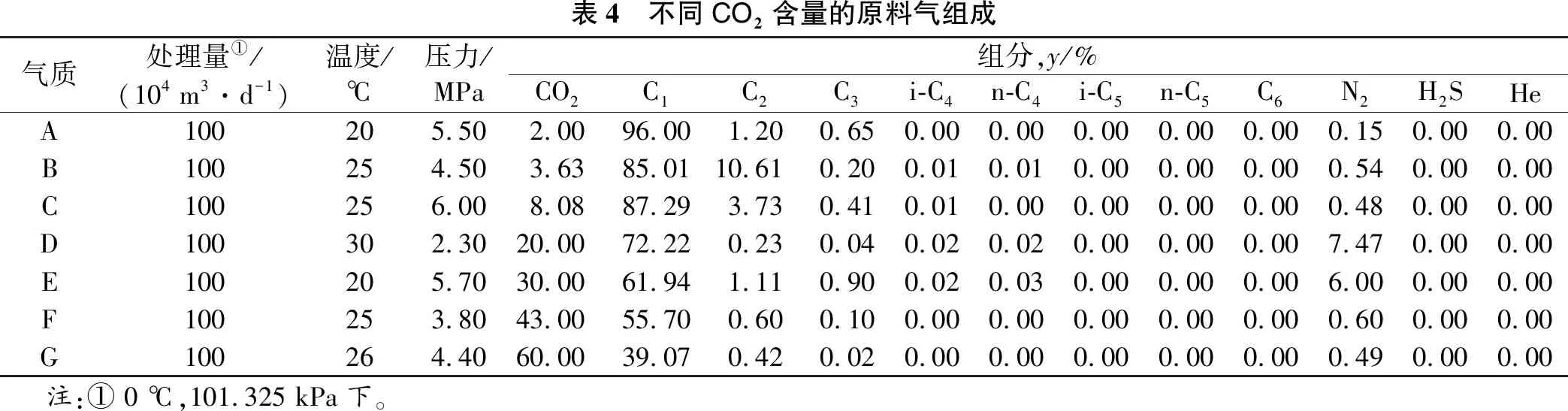

由于天然气深度脱碳工艺能耗较高,研究常规工艺的适应性就显得尤为重要,根据不同的CO2含量选择不同的工艺。本节选用CO2摩尔分数范围为2.00%~60.00%,基本覆盖现有含CO2气源范围。不同CO2含量的原料气组成见表4。

2.2 模拟结果对比

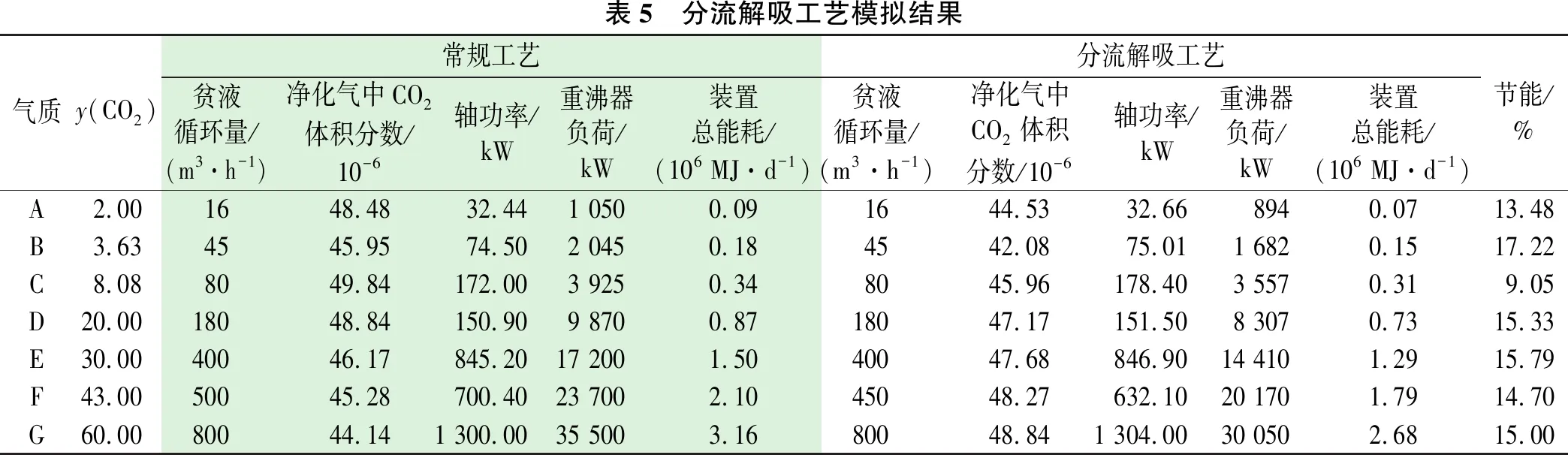

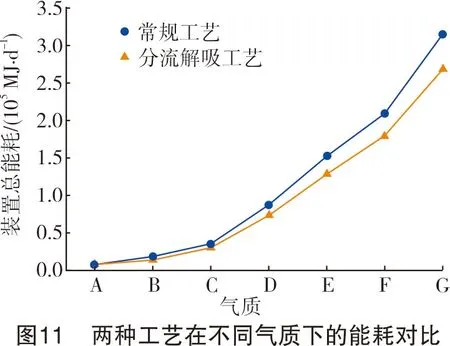

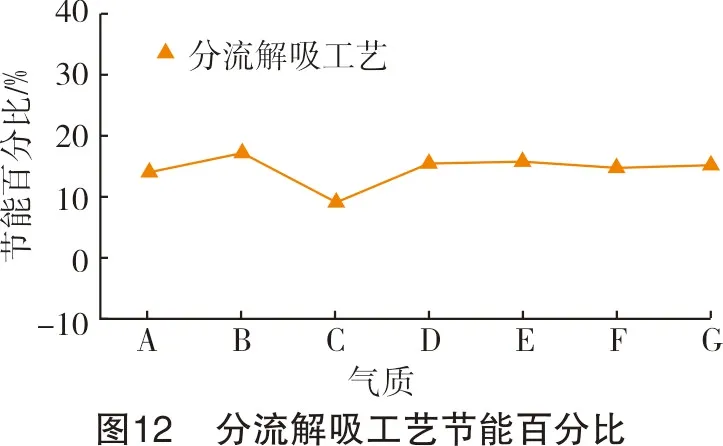

选取多种气质,研究两种工艺的适应性,并对比能耗的变化规律,模拟结果见表5,并根据模拟结果绘制能耗、节能效果(节能百分比)曲线,见图11、图12。

从图11中可以看出,随着CO2摩尔分数的增加,总能耗也逐渐增加。当原料气中CO2摩尔分数小于8.08%时,两种工艺的能耗区别并不大;当原料气中CO2摩尔分数≥8.08%时,能耗急剧增加,可以看出明显的节能效果。

相比常规工艺,图12统计了分流解吸工艺在不同气质下的节能百分比,分流解吸工艺从数据上显示可节能10%~20%左右,可见该工艺是一种值得推广的节能工艺。

表4 不同CO2含量的原料气组成气质处理量①/(104 m3·d-1)温度/℃压力/MPa组分,y/%CO2C1C2C3i-C4n-C4i-C5n-C5C6N2H2SHeA100205.502.0096.001.200.650.000.000.000.000.000.150.000.00B100254.503.6385.0110.610.200.010.010.000.000.000.540.000.00C100256.008.0887.293.730.410.010.000.000.000.000.480.000.00D100302.3020.0072.220.230.040.020.020.000.000.007.470.000.00E100205.7030.0061.941.110.900.020.030.000.000.006.000.000.00F100253.8043.0055.700.600.100.000.000.000.000.000.600.000.00G100264.4060.0039.070.420.020.000.000.000.000.000.490.000.00 注:① 0 ℃,101.325 kPa下。

表5 分流解吸工艺模拟结果气质y(CO2)常规工艺分流解吸工艺贫液循环量/(m3·h-1)净化气中CO2体积分数/10-6轴功率/kW重沸器负荷/kW装置总能耗/(106 MJ·d-1)贫液循环量/(m3·h-1)净化气中CO2体积分数/10-6轴功率/kW重沸器负荷/kW装置总能耗/(106 MJ·d-1)节能/%A2.001648.4832.441 0500.091644.5332.668940.0713.48B3.634545.9574.502 0450.184542.0875.011 6820.1517.22C8.088049.84172.003 9250.348045.96178.403 5570.319.05D20.0018048.84150.909 8700.8718047.17151.508 3070.7315.33E30.0040046.17845.2017 2001.5040047.68846.9014 4101.2915.79F43.0050045.28700.4023 7002.1045048.27632.1020 1701.7914.70G60.0080044.141 300.0035 5003.1680048.841 304.0030 0502.6815.00

3 结论

对于不同含碳量下的天然气深度脱碳工艺设计,分流解吸工艺比常规工艺节能。当原料气中CO2摩尔分数为3.63%时,最佳分流比为0.3,此时净化效果最好;当原料气中CO2摩尔分数为20%时,最佳分流比为0.4,此时净化效果最好。选择第2股进料位置时,建议选取中部偏上两块(即第8块)塔板作为最佳进料位置。