加氢处理催化剂活性降低的原因分析

金 吉 海

(中海油炼油化工科学研究院(北京)有限公司,北京 102209)

中海油绥中36-1原油是我国少有的低凝重质环烷基原油,以该原油为原料经常减压蒸馏所得馏分油可作为优良的特种环烷基润滑油原料[1-2]。但绥中36-1原油属于高酸原油,原料油中的石油酸以环烷酸为主,约占石油酸总酸量的90%以上,在加工过程中容易造成装置的严重腐蚀,而且导致产品酸值偏高。为提高产品附加值,可采用加氢脱酸法降低酸值[3-4],提高产品质量。

本研究以加氢处理催化剂对绥中36-1减三线油进行加氢脱酸处理,脱氧生成相应的烃类和水,使加氢生成油的酸值小于0.05 mgKOH/g。试验设计改变反应温度和压力,考察催化剂加氢脱酸、脱硫、脱氮活性的变化并探究催化剂活性降低的原因,以期为催化剂的开发提供依据。

1 实 验

1.1 原 料

原料油为中海油绥中减三线油,性质见表1。

表1 原料油性质

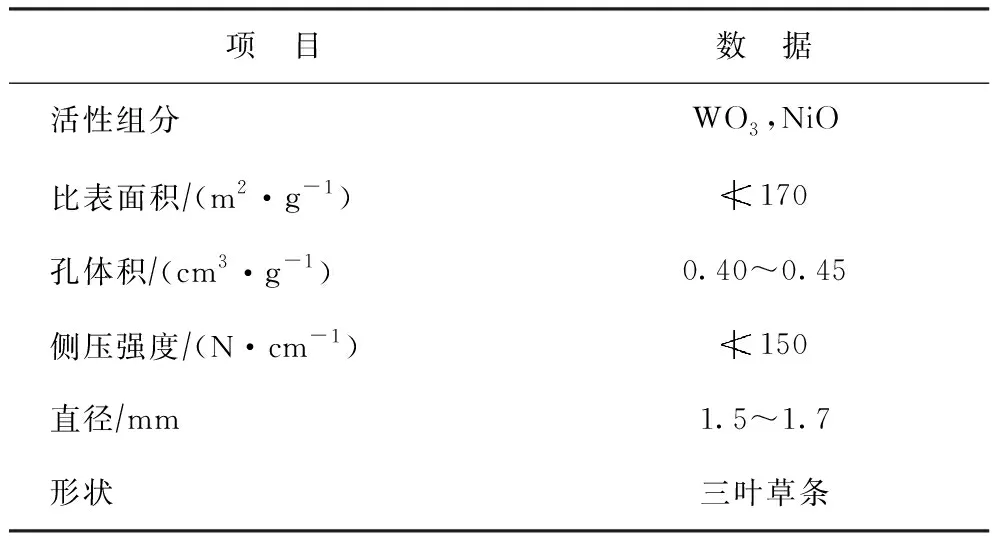

加氢处理催化剂编号为Cat-O,是中海油炼油化工科学研究院(北京)有限公司自行研制的加氢脱酸催化剂,主要物化性质见表2。

表2 Cat-O催化剂主要物化性质

1.2 催化剂活性评价

加氢试验在200 mL连续等温固定床加氢试验装置上进行。为减少试验误差,将同一批氧化态催化剂Cat-O装填到同一装置第一、第二反应器(简称一反、二反)中,采用相同硫化工艺进行器内硫化,得到的催化剂记为Cat-S,Cat-S-1,Cat-S-2,分别代表新鲜硫化态催化剂、试验1(一反内)硫化态催化剂和试验2(二反内)硫化态催化剂。

硫化结束后,以绥中减三线油为原料,进行加氢脱酸、脱硫、脱氮活性考察。关闭二反,开始进行试验1。试验1分为3个阶段:第一阶段,反应时间0~400 h,在温度285~300 ℃、压力3.0 MPa的条件下,考察Cat-S-1的催化活性;第二阶段,反应时间400~1 000 h,为提高杂质脱除率,在温度325~340 ℃、压力15.0 MPa的条件下考察催化活性;第三阶段,反应时间大于1 000 h,降温、降压,在温度285~300 ℃、压力3.0 MPa的条件下考察催化剂的稳定性。完成试验1后,关闭一反,打开二反,进行试验2。试验2在温度285~300 ℃、压力3.0 MPa的条件下进行,在反应时间0~1 000 h内对比考察Cat-S-2的催化活性,在反应时间大于1 000 h时考察催化剂的稳定性。

2 结果与讨论

2.1 催化剂的活性评价

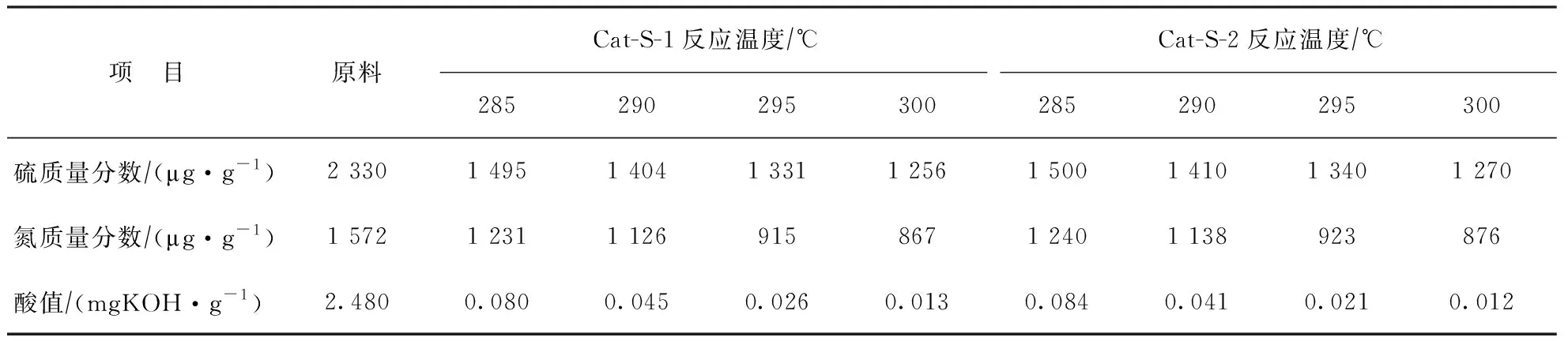

2.1.1 相同条件下2种催化剂的活性表3为在反应时间0~400 h时Cat-S-1和Cat-S-2的活性评价结果。由表3可见:在相同的反应条件下,以Cat-S-1和Cat-S-2为催化剂得到的加氢产物硫含量、氮含量及酸值均相当[5-7],表明Cat-S-1和Cat-S-2的活性评价具有可比性,反应初期催化活性相当;随着反应温度升高催化剂活性增加,在反应温度290 ℃下Cat-S-1和Cat-S-2作用下的产物酸值均小于0.05 mgKOHg,满足加氢生成油酸值的指标要求。

表3 2种催化剂的催化活性

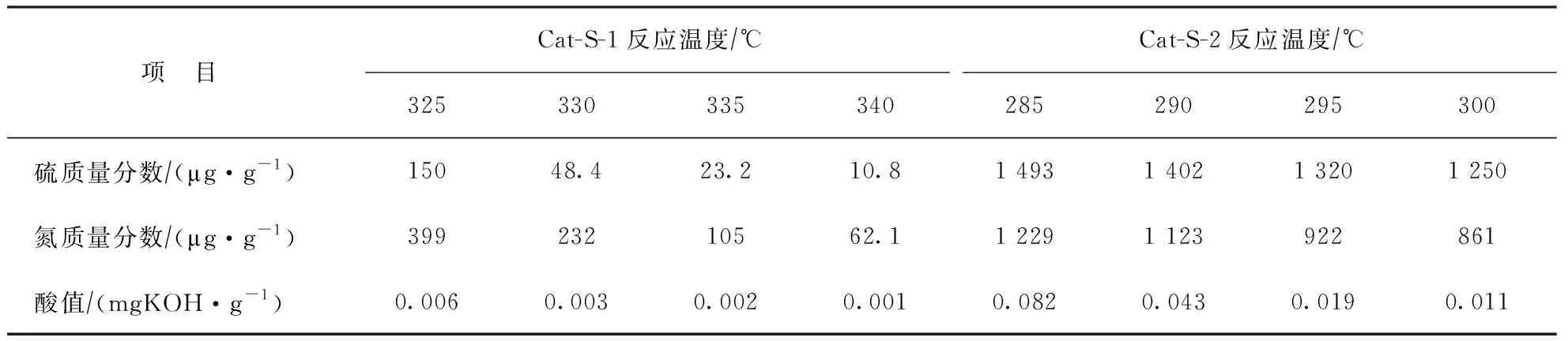

2.1.2 不同条件下2种催化剂的活性为了提高杂质脱除率,在反应时间400~1 000 h、压力15.0 MPa、温度325~340 ℃的条件下,进行Cat-S-1的加氢脱酸试验。Cat-S-2作为对比剂,在该反应时间内继续在压力3.0 MPa、温度285~300 ℃下进行加氢脱酸试验,结果见表4。由表4可见,由于Cat-S-1的反应温度、压力较高,以Cat-S-1为催化剂得到的加氢产品硫含量、氮含量及酸值均较低。由表3和表4对比可知,随反应时间的增加,Cat-S-2在相同的工艺条件下的生成油硫、氮含量及酸值没有明显变化。

表4 不同条件下2种催化剂的催化活性

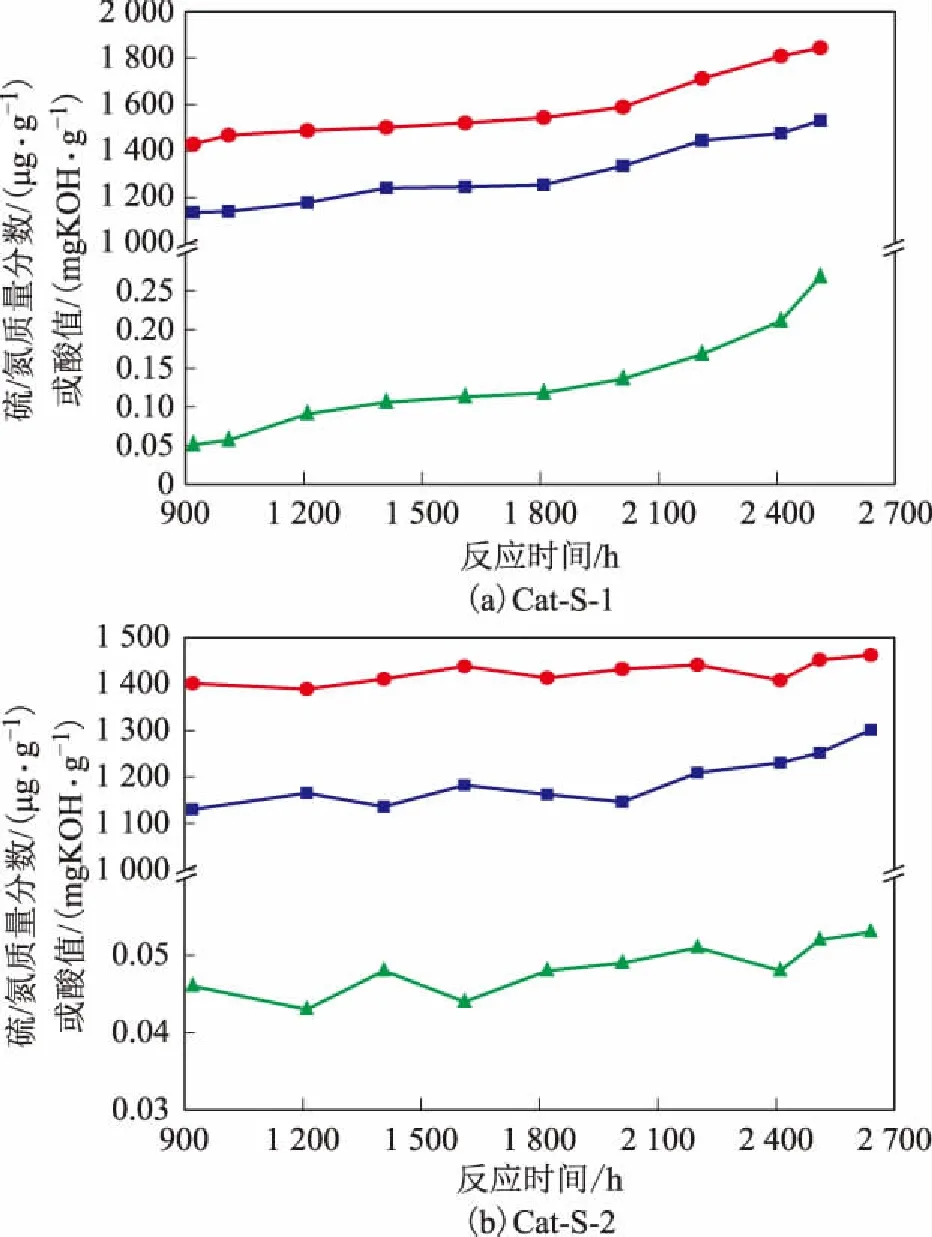

2.1.3 2种催化剂的稳定性评价在温度290 ℃、压力3.0 MPa、氢油体积比400∶1、体积空速1.0 h-1的条件下,考察反应时间大于1 000 h时Cat-S-1和Cat-S-2的催化活性,结果见图1。由图1可见:随着催化剂的使用时间延长,以Cat-S-1为催化剂得到的生成油的酸值和硫、氮含量逐渐升高,在反应时间为2 500 h时酸值为0.27 mgKOHg;Cat-S-2在2 500 h的评价时间内加氢生成油酸值的波动区间为0.04~0.05 mgKOHg,满足酸值小于0.05 mgKOHg的指标要求,加氢生成油的硫、氮含量在一定范围内波动。催化剂加氢中试评价结果表明,相比于Cat-S-2,Cat-S-1由于经过高温高压反应阶段,随反应时间的延长催化活性降低明显。

图1 催化剂的稳定性试验结果■—氮质量分数; ●—硫质量分数; ▲—酸值

2.2 催化剂的表征

为探究Cat-S-1的催化活性降低的原因,将一反和二反内的Cat-S-1、Cat-S-2及新鲜催化剂Cat-S在索氏抽提器中以甲苯为溶剂加热抽提处理22 h,除去催化剂上的可溶性油分,然后经洗涤、过滤、晾干,放入真空干燥箱中于50 ℃下真空干燥数小时后放入干燥器中备用。采用BET、XPS、XRD和热重等表征手段对Cat-S,Cat-S-1,Cat-S-2进行表征。

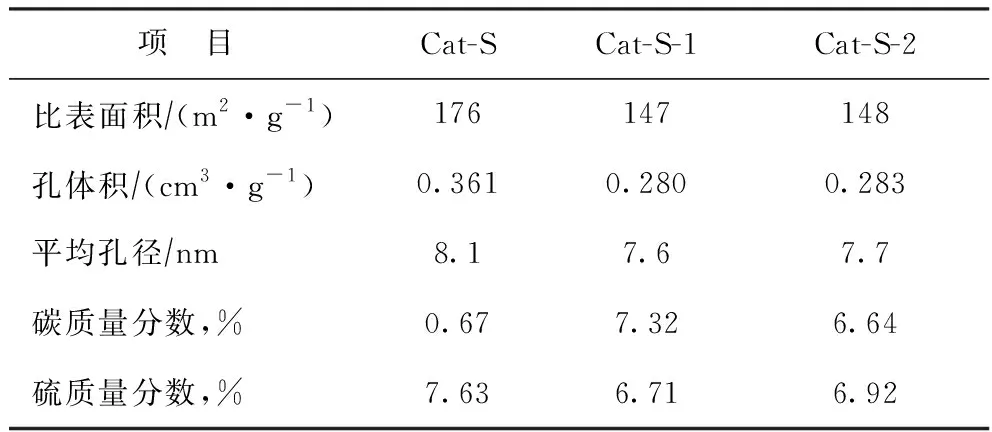

2.2.1 物性分析催化剂活性降低可能是物理结构发生改变,催化剂比表面积、孔体积等参数降低均会造成催化活性降低。催化剂的物性分析结果见表5。由表5可见,相对于新鲜硫化态催化剂Cat-S,Cat-S-1和Cat-S-2的比表面积、孔体积、平均孔径和硫含量均降低,碳含量增加。加氢脱酸过程中生成的焦炭不断在催化剂内外表面沉积,以及孔道内残存的油品均会占据催化剂的部分孔道及表面,导致了使用后催化剂的比表面积、孔体积以及平均孔径的下降。Cat-S-1的比表面积、孔体积、平均孔径与Cat-S-2相当,但Cat-S-1的碳含量高于Cat-S-2,说明经过一段时间的高温高压运转再回到低温低压时,Cat-S-1上的积炭增加,导致其活性略有降低。

表5 催化剂物性

图2为催化剂的孔径分布。由图2可知:与Cat-S相比,Cat-S-1和Cat-S-2在各孔径范围内的分布均降低,这是由于反应生成的炭及残存的油品占据催化剂的孔道导致孔径减小;Cat-S-1与Cat-S-2相比,二者在各孔径范围内的分布均相当,这是由于2种催化剂反应时间相同,虽然Cat-S-1的积炭量略高,但对其孔径分布影响不大,这与表5中孔体积和平均孔径数据相吻合。

图2 催化剂孔径分布曲线■—Cat-S; ●—Cat-S-1; ▲—Cat-S-2

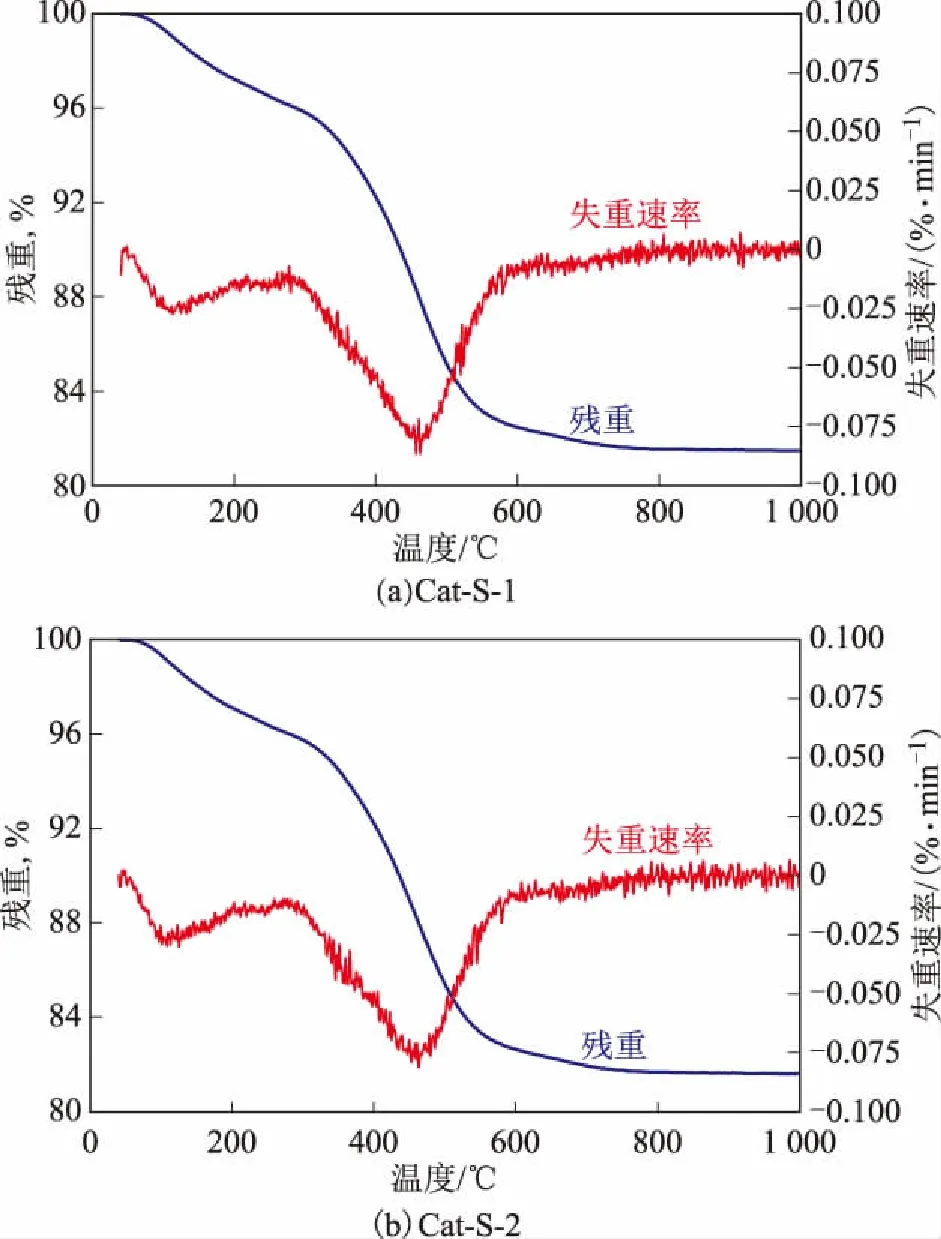

2.2.2 热重表征催化剂活性降低可能是积炭引起的。催化剂表面积炭会覆盖催化剂内外表面的金属中心或堵塞孔道,从而导致催化剂的活性降低。对Cat-S-1和Cat-S-2进行热重分析,结果见图3。由图3可见:2种催化剂的热重曲线均在110 ℃及460 ℃附近出现失重峰[8-9],在终止温度下Cat-S-1和Cat-S-2的残留质量分别为81.47%和82.60%,2种催化剂均因碳、硫化合物的燃烧产生质量变化;Cat-S-1的失重量高于Cat-S-2,说明Cat-S-1的炭燃烧量高于Cat-S-2,也证明了Cat-S-1积炭略高,导致催化剂活性部分降低。

图3 催化剂的热重曲线

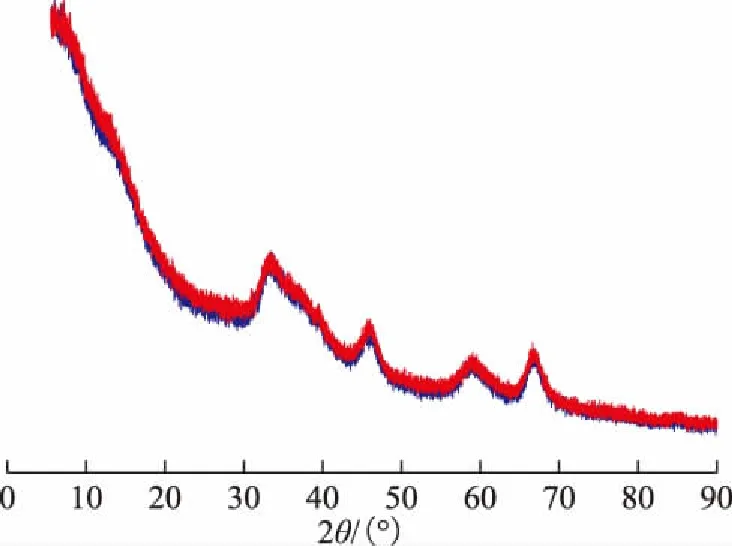

2.2.3 XRD表征催化剂活性降低可能是由活性组分与载体生成新的晶体结构,造成有效活性组分含量降低。对Cat-S-1和Cat-S-2进行晶型分析,结果见图4。由图4可见:Cat-S-1和Cat-S-2出现在2θ为33.25°,45.98°,58.98°,66.75°处的特征峰归属为Al(PO4)晶体结构,且2种催化剂的峰值重合度较高;Cat-S-1中没有其他晶体结构出现,因此其活性降低不是由于新晶体结构的出现导致的。

图4 催化剂的XRD图谱 —Cat-S-1; —Cat-S-2

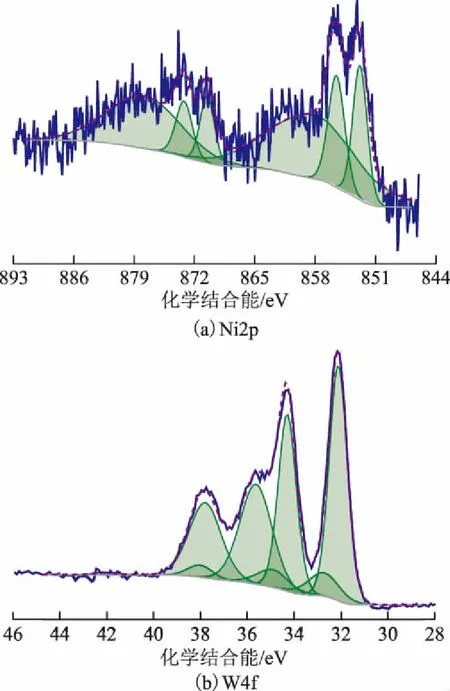

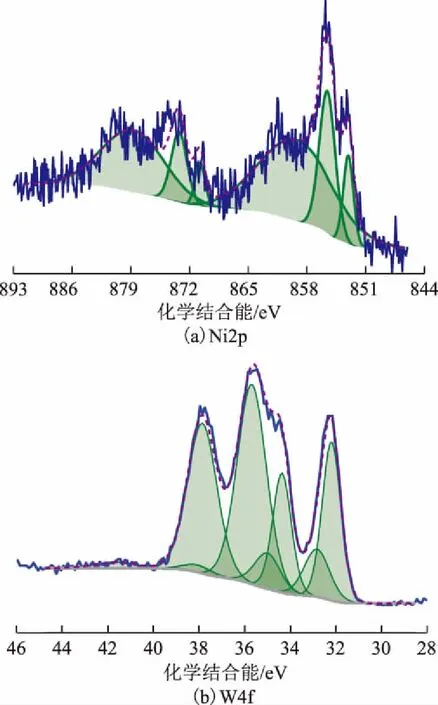

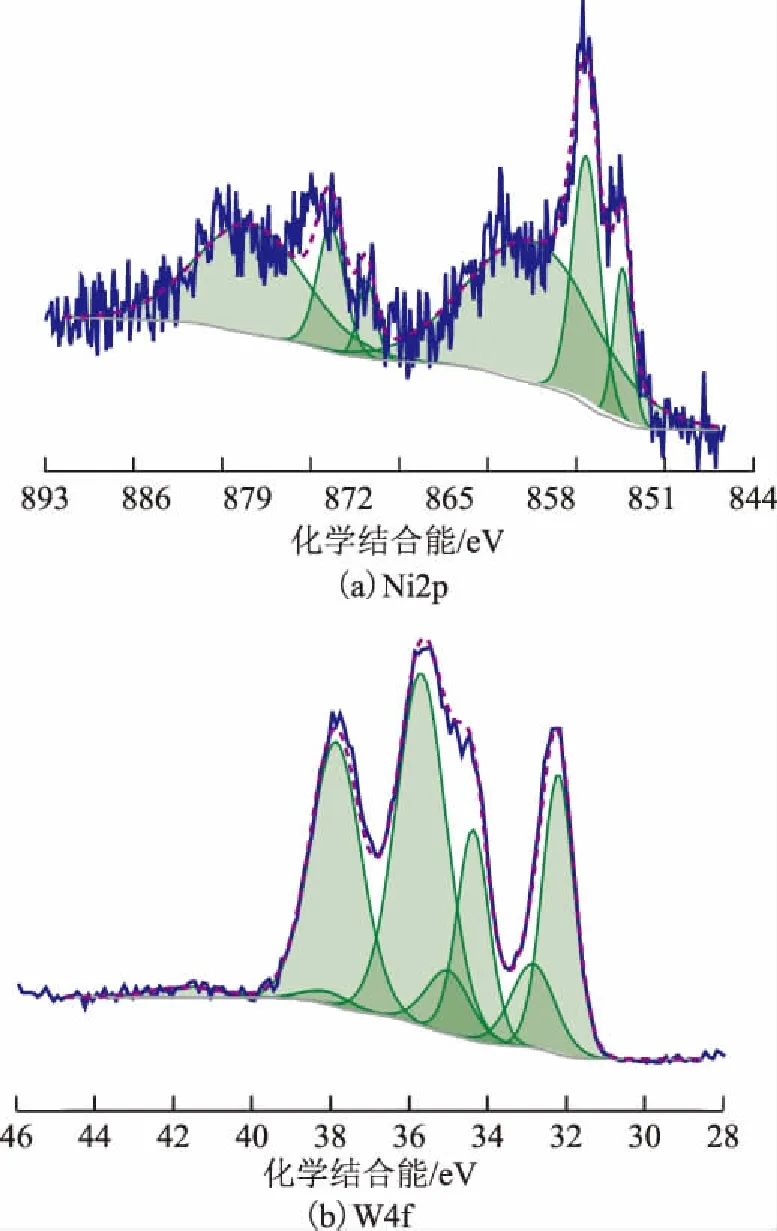

2.2.4 XPS表征除了积炭导致催化剂活性降低外,还可能是由金属组分的化合价发生变化(由高活性组分变成低活性组分),造成活性降低。对Cat-S,Cat-S-1,Cat-S-2的金属价态进行分析,Ni2p和W4f的XPS图谱定性分析[10-11]结果见图5~图7。

图5 Cat-S中Ni2p和W4f的XPS图谱

图6 Cat-S-1中Ni2p和W4f的XPS图谱

图7 Cat-S-2中Ni2p和W4f的XPS图谱

由图5~图7可见:3种催化剂上的W 金属均由W4+,W5+,W6+三种价态组成,其中W4+4f谱图由位于化学结合能32.48 eV(W4f72)和34.65 eV(W4f52)处的双峰组成,W5+4f谱图由位于化学结合能33.10 eV(W4f72)和35.27 eV(W4f52)处的双峰组成,W6+4f谱图由位于化学结合能36.0 eV(W4f72)和38.17 eV(W4f52)处的双峰组成;催化剂上的Ni 金属有Ni2+和NiWS 二种金属形态,其中Ni2+2p谱图由位于化学结合能856.68 eV(Ni2p32)和873.98 eV(Ni2p12)处的双峰组成,NiWS2p谱图由位于化学结合能854.01 eV(Ni2p32)和871.34 eV(Ni2p12)处的双峰组成。3种催化剂在NiWS和W4+处峰的峰值由高到低的顺序为Cat-S>Cat-S-2>Cat-S-1。

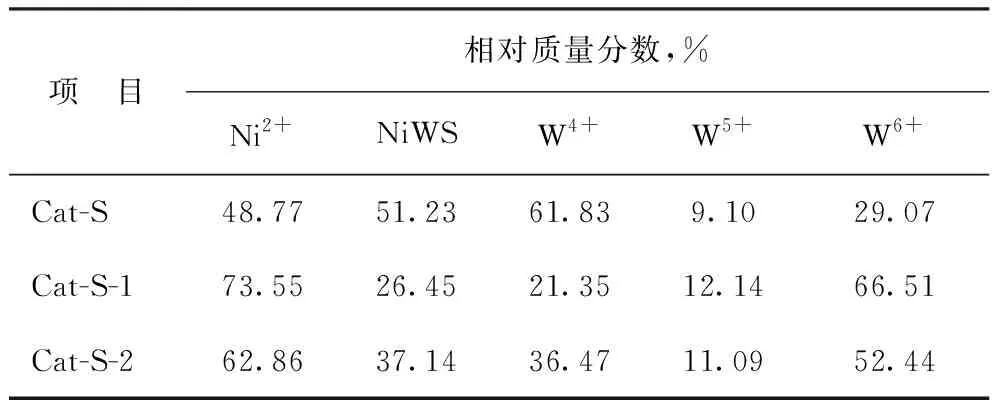

为了对催化剂上金属的硫化度进行定量分析,分别对3种催化剂中W4f和Ni2p的XPS谱图采用面积归一法计算得到不同状态的W和Ni的硫化程度,结果见表6。

表6 硫化态催化剂上不同状态W和Ni的硫化程度

由表6可见:新鲜硫化态催化剂Cat-S上W 金属由W4+,W5+,W6+三种价态组成,由于Cat-O在高温焙烧过程中活性金属组分会与A12O3载体之间产生强相互作用,形成 “M—O—Al”键(M代表活性金属),因此在催化剂硫化过程中活性金属组分不能被完全硫化,所以催化剂上部分金属以硫氧化物WOxSy的形态存在;与Cat-S相比,Cat-S-1和Cat-S-2上NiWS和W4+活性相含量均降低,在2 500 h的加氢脱酸反应过程中,2种催化剂上的低价活性金属均向高价金属转变;与Cat-S-1相比,Cat-S-2上NiWS和W4+活性相含量均较高,由催化剂的硫化反应可知,硫化过程是金属氧化物的还原-硫化过程,不但包括金属氧化物转变成金属硫化物(硫原子取代氧原子)的反应,还包括W金属原子价态的降低。石油馏分加氢催化剂实际上的活性组分是W4+及NiWS活性相。

Cat-S-1和Cat-S-2采用相同Cat-O催化剂、相同的硫化工艺得到,在硫化初期二者的硫化程度相当,反应活性相当,随着加氢反应的进行尤其在较高温度、压力条件下,促进了Cat-S-1上低价态金属向高价态金属转变,导致高活性的W4+向低活性的W5+和W6+转变,因此Cat-S-1的活性降低。而Cat-S-2的W4+和NiWS活性相含量高于Cat-S-1,因此在温度290 ℃、压力3.0 MPa、氢油体积比400∶1、体积空速1.0 h-1的条件下加氢反应2 500 h仍具有较好的脱酸、脱硫和脱氮活性。

3 结 论

(1)以绥中减三线油为原料,在相同工艺条件下Cat-S-1和Cat-S-2的活性相当;在稳定性试验过程中,Cat-S-2的活性没有明显变化,经过高温、高压条件试验后Cat-S-1的活性降低。

(2)相对于新鲜硫化态催化剂Cat-S,Cat-S-1和Cat-S-2的比表面积、孔体积、平均孔径和硫含量均降低,碳含量增加,Cat-S-1与Cat-S-2的比表面积、孔体积、平均孔径和孔径分布相当,但Cat-S-1比Cat-S-2的积炭量增加,是导致催化剂活性降低的原因之一。

(3)Cat-S-1在热重试验中的质量变化量高于Cat-S-2;Cat-S-1和Cat-S-2的XRD谱图中均出现Al(PO4)晶体结构,并且2种催化剂的特征峰重合度较高。

(4)Cat-S,Cat-S-2,Cat-S-1中,高活性W4+及NiWS上的含量逐渐降低,低活性NiS,W5+,W6+的含量逐渐增加,高温、高压条件促进了低价态金属向高价态金属转变,催化剂上金属组分的化合价变化也是Cat-S-1催化活性降低的一个原因。