乳化炸药现场混装技术在地下矿山的应用实践

张英杰 马 平

(1.首钢集团有限公司矿业公司,河北 唐山 064404;2.矿冶科技集团有限公司,北京 100160;3.北京北矿亿博科技有限责任公司,北京100160)

深部高效开采是我国地下金属矿采矿技术今后一个时期的三大主题之一,而传统地下采矿装备无法实现高效强化开采[1-2]。近年来,为实现高效采矿的目标,国内重点地下矿山使用更加先进的地下矿用凿岩台车、铲运机等设备。但地下矿爆破中传统的人工装药或压气装药方式效率低、安全性差,是制约采矿效率的瓶颈。而在国外矿业发达国家,包括地下爆破的各类爆破中混装炸药用量已占到了80%以上。因此,实现地下矿山的炸药机械化、自动化装填,特别是上向、中深孔的装药是提高采矿作业效率的关键技术之一。

矿冶科技集团有限公司长期致力于地下矿用乳化炸药现场混装技术的研究[3-4],针对目前地下矿山炸药装填中存在的问题,特别是上向大直径深孔(Φ≥90 mm、深度≥30 m)的自动装填难题,成功研制了基于电液比例控制技术的BCJ-4(I)型地下矿用混装乳化炸药车[5-6]。该混装车自动化、信息化、智能化程度高,实现了上向40 m深孔的自动化装药,该项技术与装备已得到规模应用。本文详细介绍了BCJ-4(I)型混装车与配套乳化基质地面站共同组成的新一代地下矿用乳化炸药现场混装技术,以及在首钢杏山铁矿的应用实践。

1 地下矿用乳化炸药现场混装生产技术

1.1 乳化基质地面站生产系统

1.1.1 乳化基质地面制备站

乳化基质是生产乳化炸药的半产品,乳化基质地面制备站是现场混装车的配套设施。地面站采用集散控制系统实现连续化生产,主要包括以下单元:氧化剂水溶液制备、油相制备、乳化、冷却、储存等。地面站通常采用连续乳化技术,小时产能3~15 t,生产系统在出现断流、液位失调、高温、高压等情况下可自动实现单元停机或系统停机,也具备远程控制和即时操作功能。

基质可在独立的地下矿专用基质地面站生产,也可通过合理的工艺设计,使地面站能同时实现露天、地下矿用乳化基质的生产。图1即是在同一地面站内同时生产两种乳化基质的工艺流程。

1.1.2 地下矿用乳化基质特点

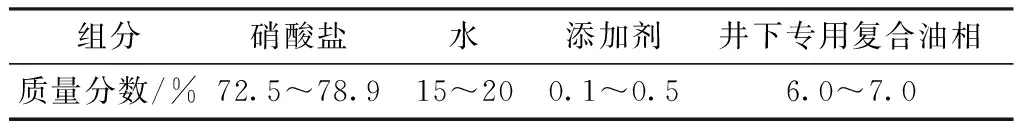

上向垂直深孔(特别是含水孔)的装填对于炸药特性要求高。地下矿用乳化基质既需要具有较好的流动性满足泵送要求,也需要有恰当的黏稠度满足装填要求。因此,地下矿用乳化基质同露天矿用基质有很大区别。比较典型的地下矿用乳化基质配方如表1所示。

图1 多品种乳化基质地面制备站生产工艺流程Fig.1 Production process of fabricating plant for various emulsion matrix

表1 地下矿用乳化基质配方Table 1 Formula of emulsion matrix for underground mining

地下矿用乳化基质具有以下特点:

1)常温下易于泵送,与添加剂混合后可实现快速敏化;

2)混装后的乳化炸药具有适宜黏度,装填上向大直径深孔不掉药;

3)混装后的乳化炸药具有良好的爆炸性能,爆炸产生的有毒气体少。

1.2 BCJ-4(I)型混装车

1.2.1 混装车系统结构

BCJ-4(I)型混装车(见图2)采用铰接式井下专用汽车底盘,主要包括四个部分:1)现场混装乳化炸药各组分的储运系统:包括基质、添加剂和清洗水三种物料的储罐,及相应的泵、液压组件、阀门、管路及控制器;2)输药管自动送管系统:包括输药管卷筒、伸缩式机械臂、履带式自动送管器、配套电液比例控制系统;3)自动控制系统:包括高压配电、无线遥控操作系统、电液比例控制系统及生产信息动态监控系统等;4)专用汽车底盘。

1—汽车底盘;2—液压系统;3—控制系统;4—储存箱;5—工作臂;6—送管器;7—卷筒;8—输送系统图2 BCJ-4(I)型混装车整车示意图1—Automobile chassis;2—Hydraulic system;3—Control system;4—Storage tank;5—Working arm;6—Pipe feeder;7—Drum;8—Conveying systemFig.2 Schematic diagram of BCJ-4(I) mixed loading vehicle

1.2.2 混装车技术特点与炸药性能

1)混装车技术特点

混装车装载的乳化基质是炸药的半成品,自身安全性高、不具备雷管感度。混装车各生产系统集成设计在专用汽车底盘上面,载重量、装药速度等可根据现场情况进行配置,车载控制系统可精确实现炸药装填,并设有自动保护与报警系统,确保装药过程安全。混装车配合专用基质运输车(装载量3~15 t),可实现地下矿山的连续装药作业。混装炸药车主要技术参数如表2所示。

表2 混装炸药车主要技术参数Table 2 The key technical parameters of mixed loading vehicle

2)混装炸药性能

与国外传统地下矿装药车装填成品炸药不同,BCJ-4(I)型混装车装载的乳化基质是炸药半成品,通过采用独特的“水环润滑、减阻输送”技术,基质输送距离超过100 m。通过设置合适的工艺参数,基质在进入炮孔15~25 min后才最终敏化成为乳化炸药。国家安全生产淮北民用爆破器材检测检验中心对炸药的性能进行测试,结果如表3所示。

表3 地下矿用现场混装乳化炸药性能测试结果Table 3 The performance test results of emulsion explosive for underground mine

测试结果表明,混装乳化炸药各项性能指标均符合GB 18095—2000和GB 28286—2012的要求。

BCJ-4(I)型混装车可实现全方位炮孔的炸药装填,对于错位严重、孔壁变形的中深孔同样实现了装填不掉药,并且作业效率高、装药耦合度好、爆后有毒气体含量低、劳动强度低,综合技术优势十分明显。

2 应用实践

BCJ-4(I)型混装车与配套地面站组成的地下矿用炸药现场混装技术成功解决了地下矿用乳化基质长距离输送及垂直中深孔自动装填的难题,在首钢杏山铁矿、酒钢桦树沟铁矿等不同地质条件的大型地下矿山得到应用,效果良好(见图3)。

2006年,首钢杏山铁矿由露天开采转为地下开采。该矿的采矿方法为无底柱分段崩落法,分段高度34 m,最小巷道宽度4 m、最小巷道宽度高3.8 m,最小转弯刷角3.5 m。炮孔孔径80~90 mm,上向扇形布孔、采用孔底起爆法,一次装药爆破两排炮孔,单次爆破药量2 t。目前,杏山铁矿有2台BCJ-4(I)型混装车在井下作业(见图4),采用新型地下矿用乳化炸药现场混装技术装填的炮孔最大孔径90 mm,最大孔深45 m,彻底改善了以往返粉严重、爆破效果差、劳动强度大、深孔装填难、无法适于水孔的压气式装填铵油炸药的状况。新的技术装备为地下矿安全生产、减员增效带来明显效果,井下爆破作业人员减少50%、装药效率提高50%、炮孔利用率提高20%、爆破综合成本降低30%。该项技术彻底解决了杏山铁矿上向大直径深孔炸药装填及爆堆上方第一排炮孔装药难等问题,并且装药不返药,为矿山大规模、高强度开采提供了有力保障。

图3 杏山铁矿使用的BCJ-4(I)装药车Fig.3 The charging truck of the type BCJ-4(I) in Xingshan iron mine

图4 杏山铁矿地下装药作业现场Fig.4 The charging site in Xingshan underground iron mine

3 结论

BCJ-4(I)型混装车与配套乳化基质地面站共同组成的地下矿用乳化炸药现场混装技术安全、成熟、可靠,解决了地下采矿爆破对乳化基质长距离输送、上向深孔自动装填的实际难题,并且制备的乳化炸药性能良好,各项指标均符合国家及行业相关要求。现场应用实践也充分证明,以BCJ-4(I)型混装车为代表的地下矿用炸药混装技术与装备,实现了炸药在复杂地下条件中全方位、中深孔的自动化装填,生产效率、爆破效果大幅提高,为地下采矿实现 “机械化换人、自动化减人”、优化开采设计与生产组织提供了技术支撑,对我国地下矿山的高效开采具有重要实际意义。