打磨砂纸在乘用车涂装工艺中的应用

彭 森 (上汽通用五菱汽车股份有限公司,广西柳州 545005)

0 引言

乘用车涂装流水线生产过程中,打磨工序是不可或缺的辅助工序。选择适用的砂纸材料,是打磨工艺管理中的重要环节。从工艺特点、砂纸结构、某“3C2B”及“3C1B”涂装工艺线的应用实绩及其差异等方面,阐述整车涂装中砂纸材料的选用思路与实践,分享一些应用经验。

1 打磨工艺在乘用车涂装工序中的应用及特点

当前,“3C2B”及“3C1B”涂装工艺是国内乘用车的主流涂装工艺[1]。

“3C2B”涂装工艺主要流程为:前处理→阴极电泳→电泳烘干→电泳打磨→涂密封胶→底涂→中涂前擦净→喷中涂→中涂烘干→中涂打磨→面漆前擦净→喷面漆→面漆烘干→表面精饰 →下线报交。此工艺流程中,主要是在电泳打磨、中涂打磨及表面精饰工序中要用砂纸进行漆膜表面的打磨处理工作。

“3C1B”涂装工艺主要流程为:前处理→阴极电泳→电泳烘干→电泳打磨→涂密封胶→底涂→喷漆前擦净→喷面漆→面漆烘干→表面精饰→下线报交。此工艺流程中,主要是在电泳打磨及表面精饰工序中,要用砂纸进行漆膜表面的打磨处理工作。相比“3C2B”工艺,“3C1B”工艺少了中涂打磨工序。

电泳打磨工序中,打磨处理的对象包括电泳涂层的漆膜缺陷(如:颗粒、缩孔、针孔、二次流痕、电泳斑印、条纹等)、白车身夹带或滞留的焊渣、焊球等金属硬质杂物,以及钣金表面凹凸点返修。

中涂打磨工序中,打磨处理的对象主要是中涂层的漆膜缺陷(如:颗粒、漆流淌、缩孔、桔皮等),或制造轻微均匀的磨痕从而增强涂层附着力,或者为进一步提升漆面外观而实施精细研磨。

表面精饰工序中,打磨处理的对象主要是面漆涂层的表面缺陷(如:颗粒、漆流淌、印痕等)。

综上所述:作为磨具的砂纸材料,是实施打磨工艺的前提。同时,在不同的工艺体系或同一工艺体系的不同工序中,打磨处理的对象不同,因此,砂纸材料的应用也各有特点。

2 打磨用砂纸的产品结构及组成

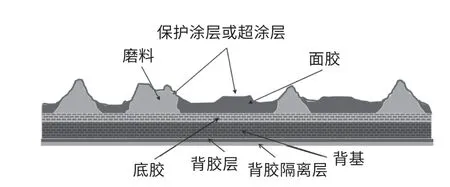

从砂纸产品的微观结构看,整车涂装打磨用砂纸,一般由背基、底胶、面胶、磨料、保护涂层或超涂层、背胶层、背胶隔离层所构成,见图1。

图1 砂纸构成的示意图Figure 1 Schematic diagram of abrasive paper composition

背基:磨料的承载体,起支撑磨料并强化磨料的作用。通常可以用作基底的材料有纸、薄膜等,根据应用场景或匹配使用工具的需要,有些型号的砂纸产品,背基的一面会制作有背胶层及背胶隔离层,或者是植绒。涂装打磨工序中打磨量较大的场合,多使用纸基砂纸。薄膜基材一般用于精细研磨中。

胶黏结构:通常包括底胶和面胶,起到连结磨料与基体的作用。磨料与背基之间的粘结剂称为底胶,而磨料与磨料之间的粘结剂称为面胶。粘结剂多为树脂及合成树脂等复合物。粘结剂应具有较好的稳定性,与油漆材料兼容性好,应不容易掉砂,也不容易脱胶。

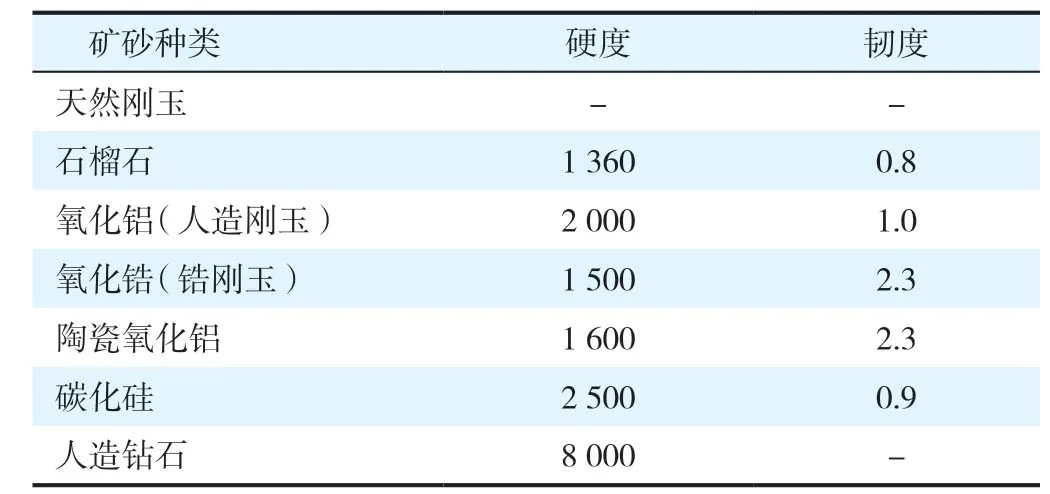

磨料:分为天然与合成(人造)矿砂。不同的矿砂磨料,具有不同的硬度、棱角(颗粒形状)和韧性。这些特性组合,决定了砂纸的切削性能。目前应用较广泛的有7 种矿砂磨料,其基本性能见表1。其中,氧化铝、碳化硅等产品,在整车涂装打磨用砂纸中的应用更为普遍。

表1 矿砂的种类及其基本性能*Table 1 Types of ore and their basic properties

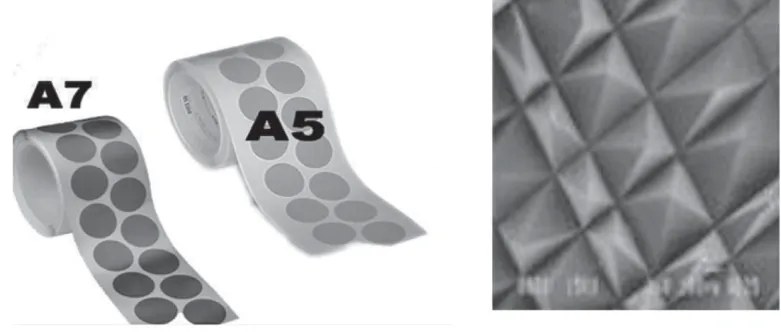

砂纸的粗细,一般会按照磨料的粒度等级来定义,数字越大,表明磨料越细,常用的有P320P400P600P800P2000A7A5(A7 约 为P2500 的 粒 度,A5约为P3000 的粒度)。背基上磨料的分布(也称植砂密度)一般有密植砂及疏植砂两大类。整车涂装打磨用砂纸,多采用疏植砂类型的砂纸产品。

从砂纸产品的外观形状来看,整车打磨工艺中应用的砂纸,一般分为页状砂纸和圆盘状砂纸(业界称之为砂碟)。流水线生产中,多数使用带背胶或植绒的砂碟。为了具备较优的散热、吸磨灰功能,一些砂碟产品还开了圆孔,如较流行的6 孔背胶砂碟。

基材、基材处理、磨料、粒度、植砂密度、粘结剂、粘结强度、外形、尺寸等,构成了砂纸产品的特性要素。根据这些基本要素信息,可以对砂纸的适用性做出初步评估。

3 涂装打磨工艺中对于砂纸的选型及应用

乘用车对涂膜外观的要求较高,所以其对底材的粗糙度(或平整度)要求也较高。应基于生产线的工艺体系特点、车身表面缺陷特点及打磨工作量,着眼于满足打磨质量标准、生产效率要求及成本控制需求,选择适用的砂纸或砂纸组合。

3.1 干打磨和湿打磨的选用

打磨工艺分干打磨和湿打磨2 种。湿打磨采用水砂纸(或耐水砂纸),在打磨涂层的同时,用纯水(电导率≤10 µS/cm)进行润湿。而干打磨则不需要用水来润湿,直接使用干磨砂纸进行打磨。这两种打磨工艺各有各的特点[2],应根据现场的打磨质量要求及生产效率需求,来确定采用干打磨还是湿打磨工艺。

如某“3C2B”及“3C1B”两条涂装线,在硬件配套条件上,均能满足湿打磨及干打磨的使用要求。经操作验证,如全部采用湿打磨工艺,则无法满足“>60 台车/h”的生产节拍需求。根据对喷漆前车身打磨点及其分布的分析(表2):“整车外观高可见面部位”对打磨质量的要求较高,且该部分的打磨工作量仅占整车打磨工作量的35%以内。所以,对“整车外观高可见面部位”的打磨处理,采取水砂纸进行湿打磨操作;而其它部位,因打磨量占比大且结构复杂,采用干砂纸打磨更高效、可行。

表2 涂装喷漆前车身打磨点分布Table 2 Distribution of polishing points on the car body before painting

3.2 根据车身基材缺陷对象选用适当规格的砂纸及砂纸组合

为了高效地将缺陷去除,且避免产生磨印或磨痕等次生缺陷,实施较优的圆打磨工艺[3]是非常必要的。但在人工操作时,由于受人员按压力度、移动速度、按磨轨迹执行的自觉度等不稳定因素的影响,打磨效果常常出现偏差。为了减弱偏差带来的质量波动,可在砂纸规格的选择上进行匹配性优化,留出容错余量。

3.2.1 电泳打磨工序

在电泳打磨工序,根据缺陷处理的过程,有些缺陷是一步处理即可完成的,如电泳漆颗粒等;有些缺陷则需要二步处理才可完成,如二次流痕、电泳斑印、条纹、焊渣焊球类硬质杂物、缩孔、针孔等;有些缺陷甚至需要多步骤处理,如钣金表面的凹凸点缺陷等。

对于电泳漆颗粒等可一步处理的缺陷:

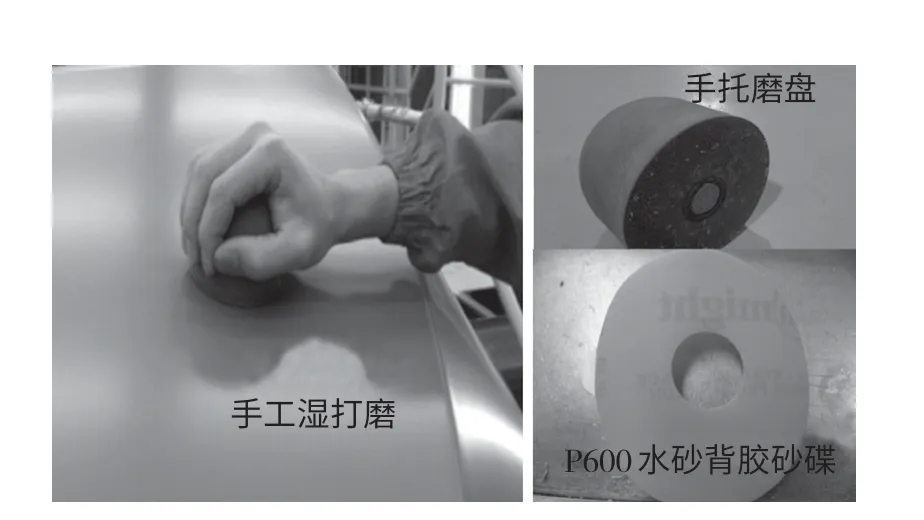

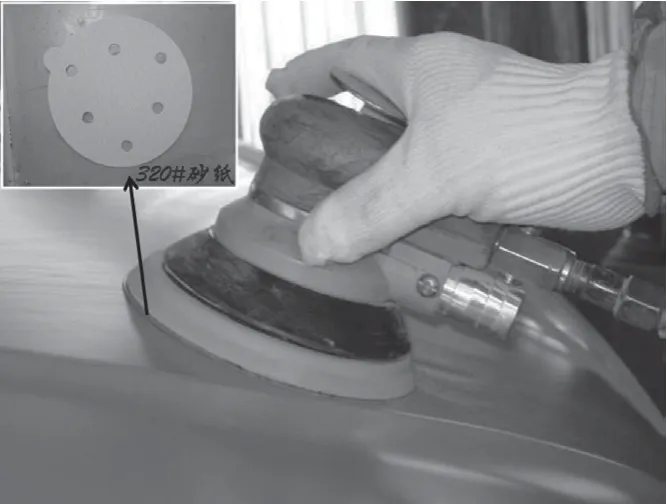

● 单点缺陷打磨,使用P600 水砂背胶砂碟(匹配手托磨盘安装)手工打磨处理(图2);

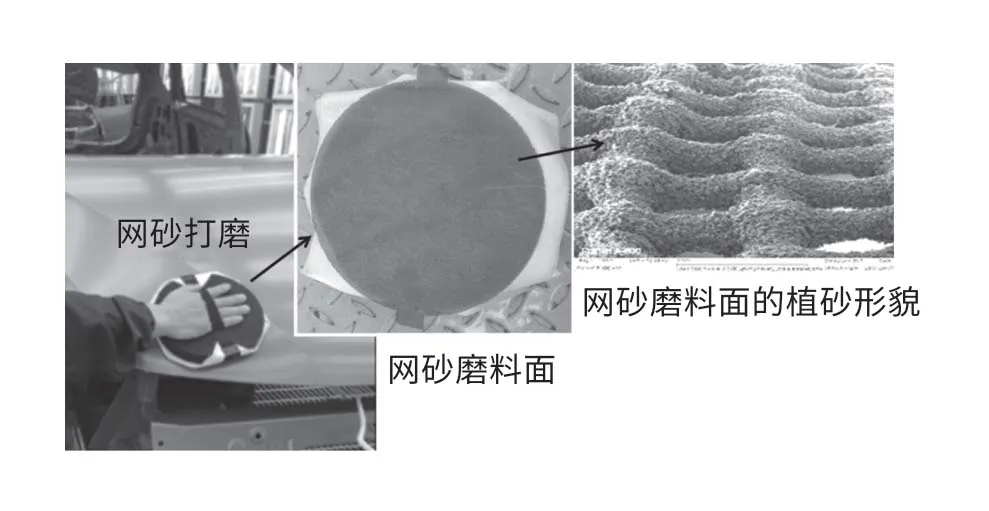

● 对于大面积分布的较细小颗粒,使用兼有缺陷探测功能的网砂,效率更高。网砂具有独特的结构及更好的打磨特性(图3)。“3C2B”工艺中使用P600规格的网砂(匹配手垫安装),而“3C1B”工艺需使用P800 规格的网砂(匹配手垫安装)。

图2 P600 水砂背胶砂碟手工打磨Figure 2 P600 waterproof abrasive paper and manual sanding

图3 网砂打磨及网砂磨料面的植砂形貌Figure 3 Abrasive paper netted and micromorphology

对于需二步处理的缺陷,遵循先粗磨后细磨的原则:对发生在“整车外观高可见面部位”的缺陷,使用P320 背胶干磨6 孔砂碟(匹配打磨机安装,图4)先将缺陷打磨平整。对发生在非“整车外观高可见面部位”的缺陷,可以将P320 或P400 干磨砂碟对折,手持或使用小型垫板,适当按压打磨,尽量不要磨穿至钣金面。将缺陷打磨平整后,“3C2B”工艺的,使用P600 水砂背胶砂碟(匹配手托磨盘安装)对原打磨区域细磨,打磨区与非打磨区域要均匀过渡;“3C1B”工艺的,使用P800 水砂背胶砂碟(匹配手托磨盘安装)细磨。

图4 P320 背胶干磨6 孔砂碟干磨Figure 4 Dry sanding with P320 abrasive paper

对于需多步骤处理的钣金表面凹凸点类缺陷,首道次打磨,可以使用P120 背胶砂碟(匹配打磨机安装),凹凸点修复后,可按照上述“需二步处理”的流程进行打磨操作。

3.2.2 中涂打磨工序

中涂打磨工序中,主要是对中涂层或者面漆复合涂层的表面缺陷进行处理,对表面的磨痕控制要求更为严格。磨痕越细腻,对面漆桔皮外观的短波值优化贡献越明显,这个在业界也已有专题研究[4]。

对于中涂层缺陷打磨点的处理,以P800 水砂背胶砂碟(匹配手托磨盘安装)细磨为主。如打磨处理量较大,先使用P320 背胶干磨6 孔砂碟(匹配打磨机安装)处理平整,再用P800 水砂背胶砂碟(匹配手托磨盘安装)完成细磨。对于如漆流淌、缩孔类缺陷,因需打磨的程度较深,可采用P800 背胶干磨砂碟进行手工打磨。

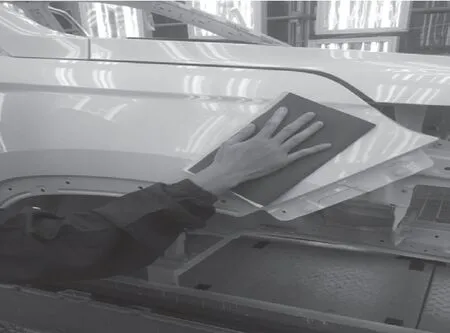

对于需在中涂打磨工序中增强涂层附着力的情况(如套色车、面漆重涂车制造),可采用P2000 碳化硅磨料的轻型纸质背基的页状水磨砂纸进行均匀干磨(图5),此型号砂纸,干磨、湿磨均适用。

图5 P2000 页状水磨砂纸干磨Figure 5 Dry sanding with P2000 abrasive paper

为进一步提升漆膜外观,也可以通过精细研磨来实现。如展车的制作,在重涂面漆涂层前,均使用P2000 碳化硅磨料的轻型纸质背基的页状水磨砂纸均匀干磨。打磨重涂后,漆面桔皮R 等级可提升20%,鲜映度(DOI)提升12.5%左右。

表面精饰(&面漆返修)工序中,砂纸不能单独使用。对于待处理的面漆疵点,先采用精密级的砂碟(配合点磨机安装)研磨平整(图6),再抹上专用抛光液,用海绵抛光垫或羊毛抛光垫抛光至完成。

图6 精密级砂碟研磨Figure 6 Sanding with fine sand-disc

对于“3C2B”工艺的,采用粒度为A7 等级的碳化硅为磨料的薄膜背基砂碟。而对于“3C1B”工艺的,采用A7 等级的砂碟研磨时,会导致打磨痕缺陷率偏高。经过调查分析发现:采用“3C2B”工艺的生产线,使用的清漆是丙烯酸+氨基树脂型清漆,其复合涂膜的铅笔硬度为F;而采用“3C1B”工艺的生产线,使用的清漆是酸环氧树脂型清漆,其复合涂膜的铅笔硬度为HB。酸环氧树脂型清漆漆膜较软,A7 等级的砂碟不适用。经过验证,采用A5 等级的薄膜背基砂碟,可满足该线产品研磨质量要求及工作效率需求。

A7、A5等级的砂碟,其磨粒呈金字塔形状(图7)。随着金字塔的磨损,新的尖锐矿砂会不断暴露出来,磨料能始终处于锋利状态,保持一致的切削力,比较易磨、耐用。

图7 A7/A5 砂碟及其呈金字塔状的磨料形貌Figure 7 A7/A5 fine sand-disc and the pyramidal micromorphology

3.3 砂纸与涂装工艺体系的兼容性

砂纸是直接接触车身表面涂层的易损耗品。在使用过程中,磨损的磨粒、胶黏剂、背基材料,以及在砂纸制造过程中附着在这些材料中的辅助物质或杂质,不可避免地会残留在车身表面,并混合到整车涂膜结构中,对涂膜的性能及外观产生不可控的不利影响,如:中性盐雾试验不合格、漆膜外观缩孔缺陷等。所以,在选择砂纸时,应首先考虑砂纸与涂装工艺体系的兼容性。对此,可从两方面进行验证:

离线验证:取打磨至磨钝状态(即差不多可以废弃的状态)的待验证砂纸,用目标喷涂涂料的稀释剂来清洗该砂纸。清洗液经多道过滤后,用该清洗液调配涂料并进行喷板、烘烤固化。观察已固化涂膜的漆面外观,并同步进行理化性能测试。

在线验证:基于第一步的合规性结果,再使用待验证的砂纸分别对车身进行轻度打磨(不磨穿至底层)、深度打磨(磨穿至底层)。然后,观察车身外观的漆面效果。

兼容性验证合格后,再进入其它方面的评估流程,如易用性操作评估、耐用性横向对比分析、操作便利性评估、工序砂纸型号匹配及经济性评估等。

4 结语

打磨操作在涂装工艺中虽然是非增值工序,但打磨效果的好坏,对涂层间的漆膜附着力、漆膜的外观感知质量、整车产品的下线合格率及流水线的生产效率等,有着直接而又重要的影响。打磨工艺管理,包括砂纸材料、打磨辅助工具、粘尘布擦拭材料、工位环境,打磨标准化操作方法等要素的管理。熟悉涂装工艺体系,了解砂纸产品的特点及适用性,从而根据生产线的人、机、料、法、环的特点,通过适配验证而选用适宜的砂纸产品,是涂装工艺工程师实施全面涂装质量管理的必不可少的内容。

——记兰州市宁卧庄小学“创意砂纸画”特色活动