混动系统在掘进机截割部的选型及应用

左大伟

(西山煤电建筑工程集团有限公司矿建第一分公司, 山西 太原 030001)

引言

煤矿巷道的掘进是煤炭开采的前提,巷道的掘进效率和成形质量对后期矿井的开采具有不可估量的作用。随着采掘设备自动化水平的不断提升,煤矿开采的深度不断增加,与此同时由于巷道围岩的不确定性导致在掘进过程中存在载荷突变的现象越来越多,传统掘进机不仅掘进效率低,而且成形质量较差[1],即在影响后期工作面采煤效率的同时,还为工作面的开采带来安全隐患。本文将设计一款基于混合动力系统的无人掘进设备以提高并保证生产效率。

1 混动传动系统的设计

1.1 混动系统传递方案的设计

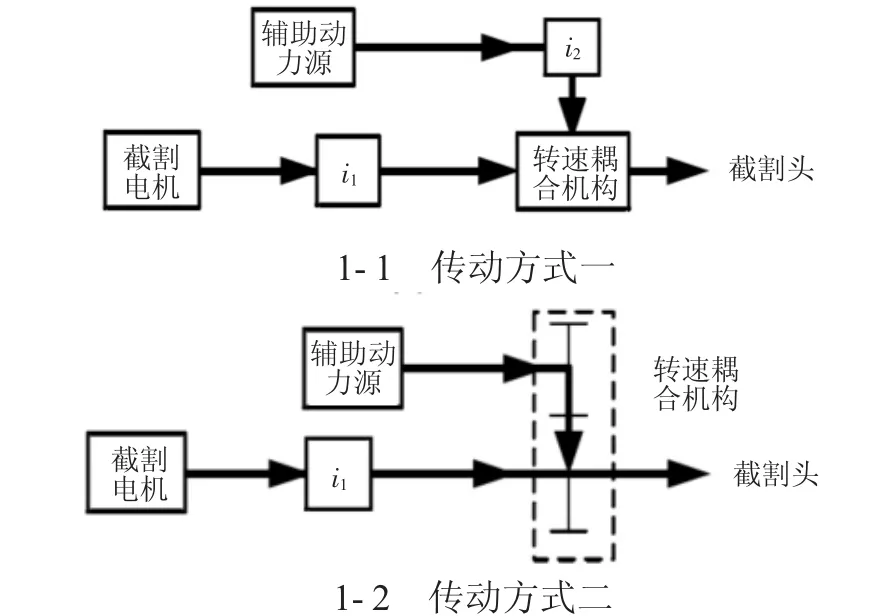

截割头作为掘进机的关键部件,其截割效率代表整台掘进设备的掘进效率。除此之外,掘进机设备还包括有行走系统和调高系统。为保证掘进机截割部的动力满足实际生产需求,需将混合动力系统的动力能量进行重新分配,混合动力系统的动力源有两种,可根据图1 中的两种方式进行传递。

图1 混动传递系统动力传动方式

如图1-1 中所示辅助动力源通过转速耦合结构传递至截割头,1-2 中辅助动力源通过转矩耦合结构传递至截割头。其中,方案一通过一级行星齿轮完成动力的传递,并基于转速耦合原理实现;方案二通过二级行星齿轮完成动力传递,基于转矩耦合原理实现。

结合掘进机在实际生产中的工况特点以及截割头调速的需求,需对掘进机液压系统的输出动力进行实时调节以适应不同截割工况的要求。即,当掘进机遇到岩层硬度较大时截割头处于高扭矩区,当掘进机遇到软岩层硬度较小时截割头处于低扭矩区[2]。故,截割部的混动系统采用图1 中的1-2 传递方式,设计的传递方案如图2 所示。

图2 混动系统传递方案

1.2 混合传动方案下截割参数的设计

1.2.1 截割部液压系统参数的设计

本文所研究掘进机型号为EBZ260,该型掘进机截割电机的功率为260 kW,属于求锥台形截割头,截割轴属于纵轴式安装,截割头可在55 r/min 和27 r/min 两种工况下运行。截割头电机的型号为YBUS-260-6,额定转速为990 r/min。

根据上述掘进机截割头的参数,基于理论计算选择马达的型号为A2FM系列,该型马达的排量为107 mL/r。

1.2.2 截割部机械系统参数的设计

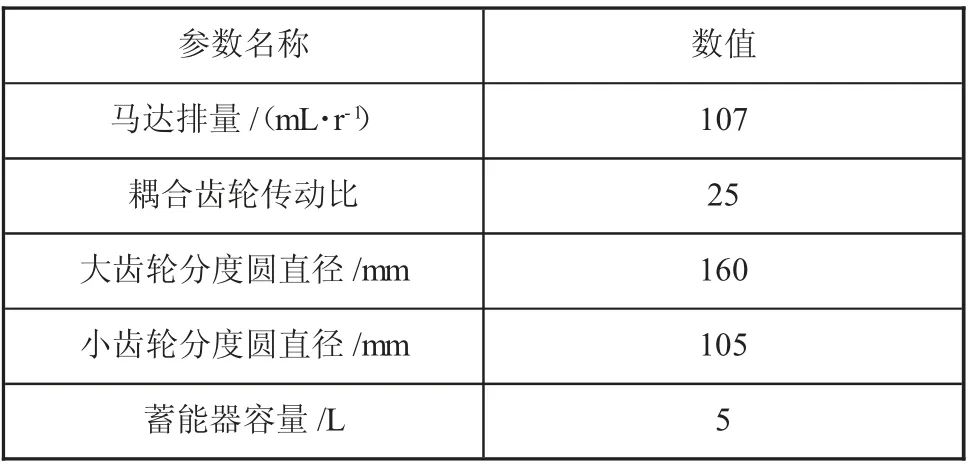

基于上述液压马达的参数,结合截割部电机的参数,完成对混动系统传递方案中关键机械零部件的参数设计,如表1 所示。

表1 掘进机截割部机械系统的参数

2 混动系统动力学模型的搭建

本文所设计的混合动力系统主要应用于截割传动系统中,截割传动系统主要由截割电机、液压马达、转矩耦合齿轮传动系统、截割头以及蓄能器等组成[3]。为确保准确验证混动系统在掘进机截割部的应用效果,在搭建其动力学模型时作出假设:动力学仿真模型中忽略液压泵和液压马达管路之间的压力损失;液压马达低压腔壳体不存在液压泄露;忽略液压马达摩擦力矩对系统的影响;在一定工况下,视液压马达和液压泵的转速是恒定不变的,且液压液压马达的排量与其角速度成正比。

根据掘进机液压系统的选型,对混动系统中的液压泵、液压马达以及蓄能器的动力学模型进行搭建。并将液压泵的额定压力设定为40 MPa,排量设定为190 mL/r,额定转速设定为1 500 r/min;液压马达的额定转速设定为1 500 r/min,排量设定为107 mL/r,额定工作压力设定为25 MPa;蓄能器的初始压力设定为15 MPa。

结合表1 中混合动力传递系统中机械系统关键零部件的参数完成机械系统动力学模型的搭建,即行星传动齿轮、截割电机的动力学模型的搭建。截割电机的参数设置如下:截割电机输入电压频率为50 Hz,最高电压值为931 V,三相异步电机的相位角分别为0°、120°、240°,电机的输出转速为1 500 r/min。所搭建两级行星齿轮,一端与截割头相连,另一端与转矩耦合齿轮系统连接,实现混合动力的传递[4]。

3 混合动力系统的应用效果分析

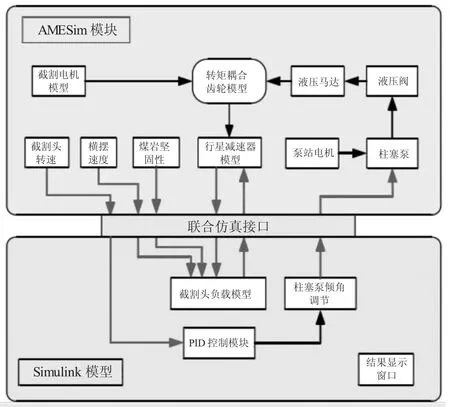

基于AMESim 软件搭建上述动力学仿真模型,并将所搭建的动力学仿真模型导入MATLAB 软件中对混合动力系统在掘进机截割部的应用效果进行分析。本次仿真分析基于AMESim 动力学仿真模块和MATLAB 软件中的Simulink 模块实现,二者所搭建的仿真平台如图3 所示。

图3 混动系统仿真平台结构

基于上述仿真平台对混动系统在模拟载荷和煤岩突变工况下掘进机截割部的应用效果进行仿真分析。

3.1 模拟载荷下混动系统的应用效果分析

设定在模拟载荷工况下,掘进机截割部所截割煤层或岩层的硬度为10。在此模拟载荷下,掘进机截割头的转动速度为34.8 r/min,本次仿真截割头的模拟载荷在5.2×104~5.34×104N·m 的范围内浮动,且模拟载荷周期性变化本次仿真所设定的时长为10 s。仿真结果如图4 所示。

图4 模拟载荷下混动系统性能仿真结果

如图4 所示,在模拟载荷下截割电机和相液压马达的扭矩不受模拟载荷的周期变化。即说明,液压马达可根据模拟载荷的变化对其输出扭矩进行适应性的调整。

3.2 煤岩突变工况下混动系统的应用效果分析

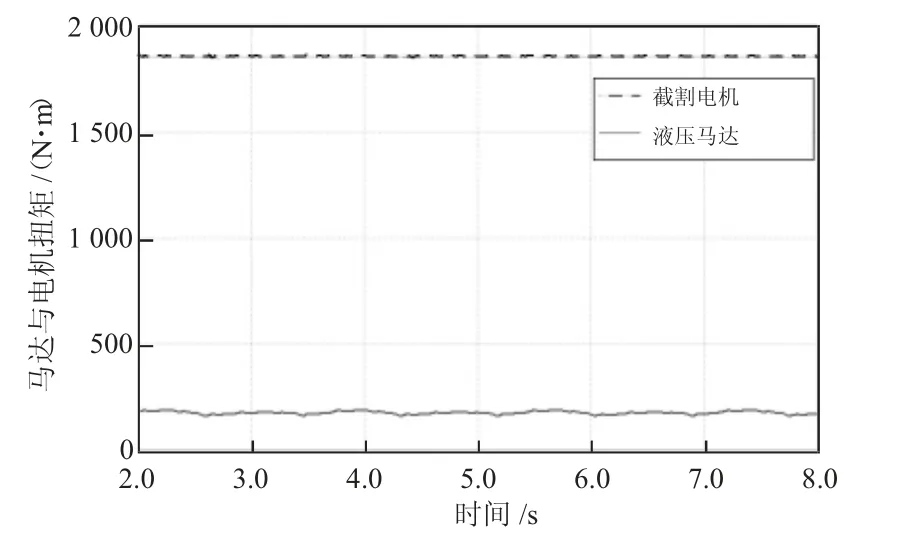

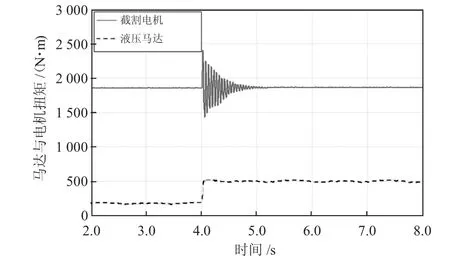

设定在仿真时间4 s 时,设定煤层或者岩层的硬度突变为12,且截割头所承受的载荷从5.34×104N·m 突变为6.7×104N·m。截割电机和液压马达输出扭矩仿真结果如图5 所示。

图5 煤层突变工况下混动系统性能仿真结果

如图5 所示,当煤层或者岩层的硬度在4 s 时发生突变,截割电机的输出扭矩发生波动,并在5 s 左右输出扭矩趋于稳定,并与岩层突变前的扭矩值相同;与此同时,液压马达的输出扭矩从200 N·m 突变至500 N·m 并恒定不变。说明,即便在载荷突变的工况下,混动系统能够确保截割头稳定运行。

4 结论

1)混动系统通过转矩耦合机构完成能量至截割头的传递。

2)模拟载荷工况周期性变化不会对混动系统下截割电机和液压马达的输出扭矩产生影响;在载荷突变工况下,截割电机输出扭矩在1 s 内完成调整并恒定于突变前的扭矩,液压马达根据载荷的突变大小完成成比例的突变。