原料药生产废气排放达标的工艺设计探讨

王帅兵

上海碳索能源服务股份有限公司

0 前言

在原料药生产工序中,存在大量的酸碱、有机及恶臭气体排放源。废气组分复杂、负荷变化大,单一的治理工艺无法满足日趋严格的排放标准。依据废气特性,参考相关标准和规范,选择合理的组合治理工艺,探讨原料药废气治理工艺设计要点,实现达标排放。

1 源头分析

本文根据生产线流程,对过程中的产污环节进行分析,核查、统计排放源,厘清废气组分、性质、排气特征等因,进行废气采样、检测,得出具体数据。

根据排放特性,可以分有组织和无组织排放两类,以某原料药厂为例,具体分析如表1所示。

2 收集系统设计

2.1 分类收集原则

1)根据废气物性,酸碱、有机废气、有剧毒废气分开收集[1]。

2)根据排气特性,同一产线有组织排气和无组织排气分类收集、分类预处理。

3)根据点源位置,不同产线或楼栋的废气宜分开收集。

表1 排气特性分析

2.2 收集方式

根据排放源类别和排气特征,采取相对应的收集措施。排空口或呼吸口处,由于在贮存和进出料时,废气的风量、浓度和压力变化较大,其收集方式采用“大管套小管”和高负压抽吸措施,在每个支管安装微压单向阀,防止废气倒灌。投料口处,为了避免影响人员操作和废气经过呼吸带,安装外部集气罩,具体型式采用顶吸或侧吸,也可配合车间内的独立风扇,设计吹吸式收集罩,在罩口接管处设置手动或电动阀,投料前打开,投料后及时关闭。过滤或活性炭冲洗区域,可单独设计一个带操作门或软帘的密闭空间,将收集管安装在顶部或侧边。不易设置收集罩的排放源,采用“支管+百叶”的收集方式进行整体换风。污水池废气采用玻璃钢或反吊膜的加盖方式进行密封,将收集支管接入预留口位置。原有排风系统,根据实际情况进行拆除或再利用,排风支管斜接入总管中。

2.3 管道设计

根据输送介质的温度和性质,选择管道材质类型[2]。

管道沿一定坡度进行布设,沿固定间距安装排液管,排液管集中引入污水池[3]。

收集管道进行阻力计算,支管以适宜角度接入总管,同时保障并联支管压力损失差额低于15%[2],每只支管设置检测口和风阀。

风管进行静电接地,防静电措施符合相关规范要求[4-5]。

在墙体或楼板设置防护套管,风管从套管中穿出,并使用不燃柔性材料进行封堵[4]。

2.4 系统风量计算

系统的风量影响到废气设备处理负荷和收集效率。

排气中的排空口或呼吸口,依靠手持式检测仪器进行周期性的风速检测,核算各阶段下的排风量,然后核算单位时间内的排气量[6]。

收集罩的风量依据罩口面积与平均风速进行计算,由于投料操作时间较短,一般是根据生产工艺流程进行依次投加固体粉料,因此投料口排风可适当选取风量,避免简单的风量叠加造成处理能力的浪费。

对于真空泵、实验室排风机、烘干机、排风机的排风量,可根据设备铭牌进行统计。

整体换风可根据换气次数进行计算。

2.5 系统的阻力计算

根据管道布置图和各点源排风量,进行沿程阻力计算[7]:

根据前端管口负压设计值、设备压降,并考虑一定余量,即可汇总得出系统负压。在废气收集管道最远端和设备入口处均安装差压变送器,进行负压调节与监控。

3 工艺设计

3.1 工艺流程分析

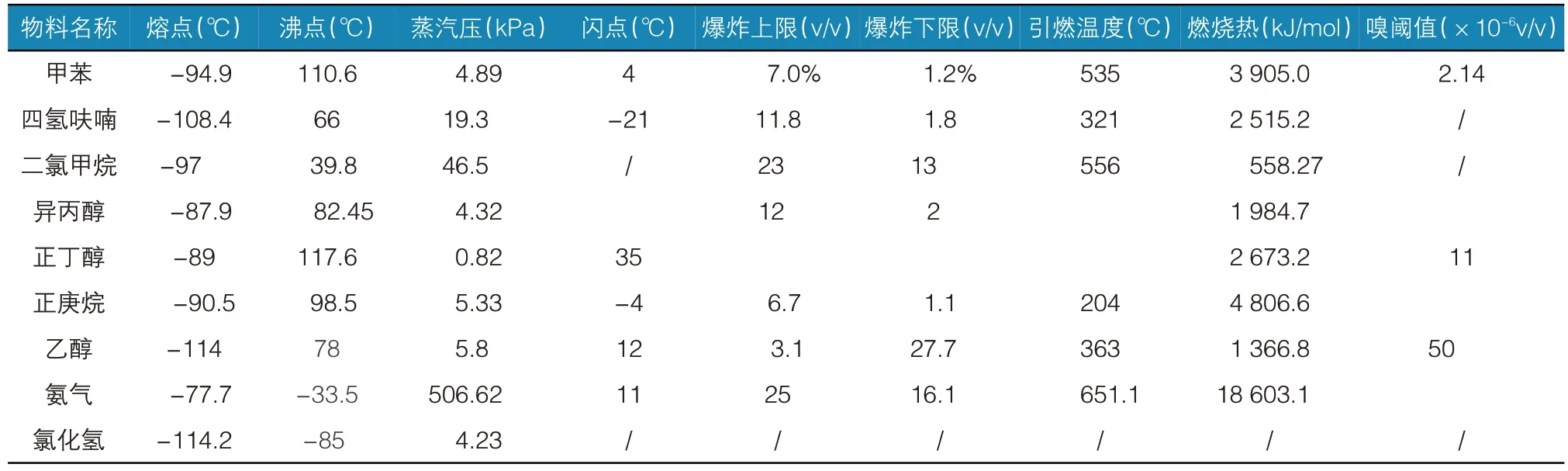

分析组分物性特征,根据其物性及废气治理技术的工艺原理,选择合适的治理技术。本项目废气组分的物料性质如表2所示。

本案例中含氨废气进行2 级酸溶液吸收预处理,含氯化氢废气进行2 级碱溶液吸收预处理,处理后再汇入废气治理系统中,进行后续治理设备,后续采用“1 级碱吸收+UV 光催化+2 级碱吸收+除雾+活性炭吸附+蒸汽脱附冷凝”治理工艺(见图1)。

喷淋吸收塔是废气预处理常用的手段,可有效去除酸、碱、颗粒物及亲水性物质,塔顶除雾器进行气液分离,去除废气中的微小液滴。废气经过UV光催化设备的催化剂微孔表面,在紫外光的作用下,分子链发生断裂,在羟基自由基、臭氧、催化剂的进一步作用下,发生催化氧化反应,生成CO2、水、小分子有机物、未反应有机物。废气再次进入吸收塔,在药剂的中和、氧化作用下,进一步去除小分子和未反应有机物,最后废气进入一吸一脱的活性炭吸附装置,废气组分吸附在活性炭的微孔表面,达标废气在风机的牵引下从排气筒高空达标排放。活性炭吸附饱和后,切换至脱附模式,利用高温蒸汽进行脱附,脱附后的气体进入冷凝器,冷凝后的液体进入分液槽进行分离。

3.2 系统技术参数

在喷淋吸收塔设计时,选取合理的空塔气速、停留时间、填料类型及厚度、喷淋液循环量[5]。

UV 光催化的紫外灯管波长分为185 nm 和254 nm,配备不同型号灯管,利用185 nm波长产生的臭氧参与催化氧化反应,同时避免过剩的臭氧造成二次污染。灯管间距宜低于10 cm,灯管模块与光触媒相间安装。

在活性炭箱设计时,选取合理的气速、动态吸附量、炭层装填量及厚度[8]。

脱附时间可以根据经验值进行选取,也可以根据炭层温度和脱附浓度监测进行调节、控制。脱附阶段完成后需及时进行炭层干燥,可以利用蒸汽与新鲜空气进行气气换热,控制好干燥温度和风量进行炭层干燥。

为了达到系统一用一备轮转控制措施,必须保证吸附时间≥脱附+干燥+冷却时间。

4 安全控制要点

1)为了保障系统的安全稳定运行,综合考虑工艺控制点,采取严格监控炭箱压力与炭层温度、选取带位置反馈的电动或气动阀门、设置爆破片或安全阀等措施。

2)利用减压阀对蒸汽进行调压,防止蒸汽压力超过炭箱设计压力。

3)收集管道定距离进行静电接地,防止电位差产生静电。

4)风机、电机和置于现场的电气仪表等不低于现场防爆等级[7]。

5)炭箱做好保温措施,外表面温度低于60 ℃[9]。

6)治理设备具备短路保护和接地保护,接地电阻小于4 Ω。

表2 物料性质

图1 系统工艺流程图

7)安装区域设置消防设施。

8)排气筒安装避雷装置。

9)在废气设备入口端设计阻火器,防止回火或爆炸。

10)为了防止废气或废液在局部集聚造成潜在危害,可设计压缩空气进行定期吹扫。

11)阀门密封性良好,漏风率小于1%。

5 排放数据分析

依据第三方检测机构的检测报告,可以计算出氯化氢、甲苯、非甲烷总烃的去除效率分别为33.77%、90.7%、90.0%,废气排放浓度符合制药工业排放标准限值[10]。

表2 废气检测结果

6 结语

在进行废气系统设计时,首先需排查、统计排放源的废气性质及特征,对收集系统进行科学设计,依据废气治理工艺原理,合理地选取组合工艺。以本项目为例,废气治理系统运行稳定,能够对废气中的多种组分有较高的处理效果,保障废气的达标排放。在设计好末端治理工艺的同时,我们也需要从源头治理的方向去考虑,例如反应釜放空管增设冷凝器或降低原有冷凝器循环水的温度,让更多的溶剂能够在源头就回收利用,降低后续废气治理设备的负荷。