溶剂辅助SAGD开采油砂快速启动技术

孙君 孙艳萍 周文超 付云川 王磊

中海油能源发展股份有限公司工程技术分公司

加拿大油砂储量丰富,储层物性好,适用于SAGD技术开发。截至2015年底,15个PAD共121个生产井对,已投产井平均单井产量为60~70 m3/d,汽油比为4~5,采收率较高[1-2]。但目前,SAGD开发桶油成本约70美元,在低油价情况下,高成本问题突出;另一方面,低产低效井占比三分之一左右,导致油砂开发效果不理想[3]。

以加拿大西南长湖油砂为目标区块,该区块油藏平均可开采厚度27.8 m,有效孔隙度32.2%,含油饱和度71.7%,水平渗透率5.94μm2,垂向渗透率4.74μm2,油藏温度6~8℃,油藏压力750~950 kPa,10℃原油黏度6×107mPa ·s,属于加拿大典型油砂油藏。

以SAGD启动阶段为切入点,针对SAGD预热启动过程中存在产油量少、蒸汽消耗量大、能量利用率低及产出液难处理等一系列问题,开展物理模拟和数值模拟研究。采用溶剂复合蒸汽循环的方式,缩短SAGD启动阶段周期,降低蒸汽注入量,降低开采成本,提高开采效率[4-6]。通过开展长湖油砂物性分析,溶剂性能测试评价,溶剂辅助SAGD启动三维物理模拟实验和数值模拟实验,研究溶剂对油砂降黏效果及对SAGD启动周期的影响。

1 溶剂基础性能实验

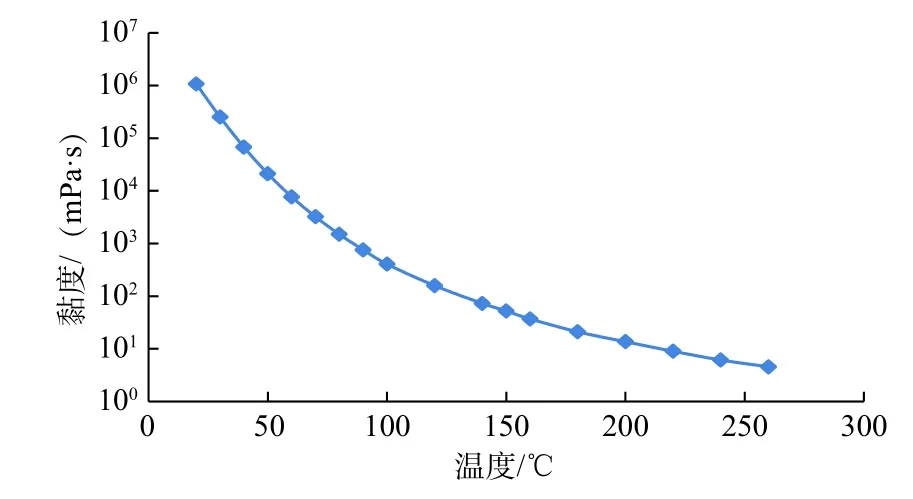

1.1 原油黏度-温度关系测试

通过原油黏度-温度关系曲线(图1)可知,原油黏度对温度敏感,特别是在低温阶段,黏度随温度的变化比较明显。在20℃地面原油黏度达到107mPa ·s,随着温度的升高,黏度大幅度下降,在90℃原油黏度低于103mPa ·s,原油拐点温度为60℃左右。

图1原油黏度-温度关系曲线Fig.1 Oil viscosity-temperature relationship

1.2 溶剂降黏率测试

根据实验结果(图2),加入溶剂后,可大幅度降低原油黏度。20℃溶剂的降黏率大于97%,50℃溶剂的降黏率大于85%。加入溶剂可以有效降低原油黏度,提高原油流动性。

图2加入溶剂后原油黏度-温度关系曲线及降黏率Fig.2 Oil viscosity-temperature relationship and viscosity reduction ratio after the injection of the solvent

2 物理模拟实验研究

2.1 实验装置和目的

实验装置主要包括三维物理模拟装置、多功能驱替装置,扬州华宝石油仪器有限公司;高温烘箱,德国binder;压差传感器,美国Validyne;采集控制系统、产出液计量系统、流体注入系统,扬州华宝石油仪器有限公司;哈克MARSIII高温高压流变仪,德国赛默飞世尔;DWY-8原油脱水仪,姜堰分析仪器厂;TW20恒温水浴,德国优莱博;BSA2202S天平,德国赛多利斯;RW20搅拌器,德国IKA。

物理模拟实验包括注入性能研究和三维物理模拟实验。

注入性能实验:应用一维物理模拟装置(图3)进行体系注入能力实验、注溶剂转水驱后注入能力变化实验及注入速度对注入能力的影响实验。通过注入能力研究,分析溶剂的注入性能以及注溶剂后对蒸汽循环效果的影响,为工艺方案提供理论数据。

图3一维物理模拟装置Fig.3 One-dimensional physical simulation device

三维物理模拟实验(图4):通过对蒸汽循环与溶剂+蒸汽循环2种预热方式进行对比,分析加入溶剂后对蒸汽循环预热的影响。验证溶剂辅助SAGD快速启动技术的可行性。

图4三维物理模拟装置Fig.4 Three-dimensional physical simulation device

2.2 注入性能实验

2.2.1 实验方法

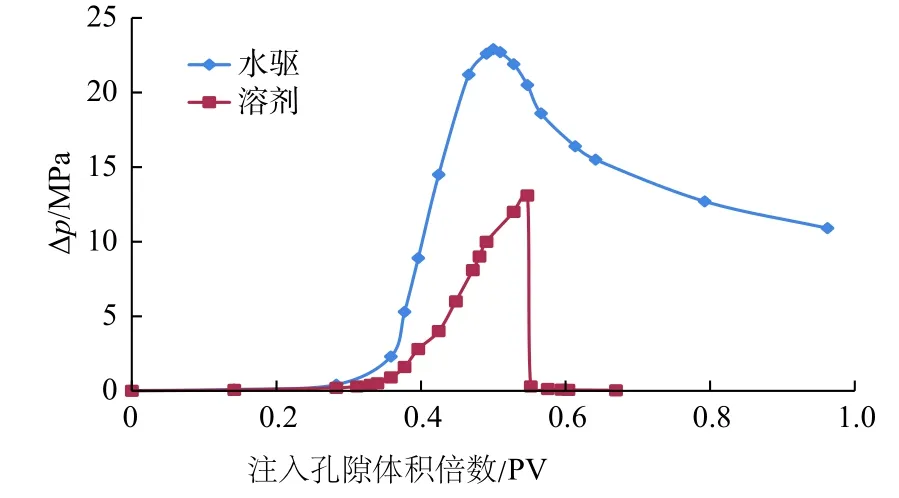

用河沙填制两组Ø2.5 cm×30 cm填砂管,填砂管渗透率为6 000×10−3μm2,孔隙度为32%。将填制好的填砂管抽真空、饱和水、饱和油,分别以0.5 mL/min的速度注入水、溶剂两种体系,分析两种体系注入压力的变化(图5)。

图5溶剂与水注入能力对比Fig.5 Injection capacity comparison between solvent and water

根据实验结果可知,注溶剂突破砂管模型的压力比注水低8 MPa,溶剂注入性能比水好。注溶剂体系突破模型后,注入压力迅速降低,表明模型中已有渗流通道形成,而单纯注水突破后注入压力降低很慢,表明注水突破模型后,水在模型中的渗流能力很差。

2.2.2 注溶剂转水驱后注入能力变化

按2.2.1方法填制相同的一维模型,以0.5 mL/min的速度注入溶剂,压力突破后,开始转注水,分析注入压力的变化。如图6所示,溶剂突破后,转注水,压力没有明显的升高,表明溶剂突破形成渗流通道后,使后续注水的注入能力明显升高。

2.3 三维物理模拟实验

图6溶剂突破后转注水压力曲线Fig.6 Pressure curve of water injection after solvent breakthrough

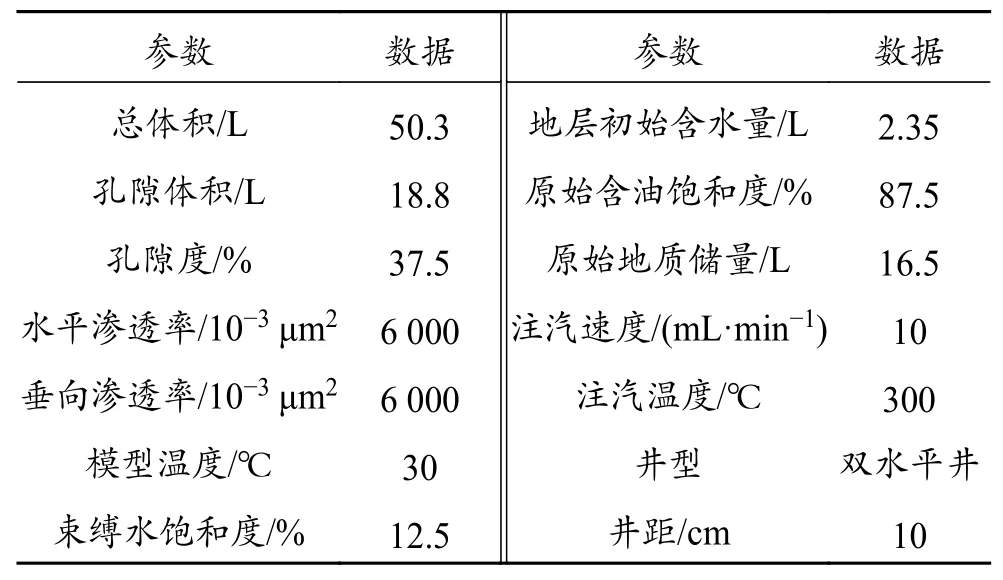

实验中建立了一个模拟油田现场的三维比例物理模型。物理模拟的关键是实验物理模型与油田油藏之间的相似性问题。实验物理模型与油藏相似程度是模拟实验成败的重要判据。因此,物理模拟实验必须遵从相似准则理论。SAGD实验物理模型中,主要考虑重力和热效应对稠油开采效果的影响。实验物理模型的设计是基于Pujol and Boberg(1972)所推导的相似准则计算得出SAGD启动实验参数,如表1所示。

表1三维模型实验参数Table 1 Experimental parameters of three-dimensional model

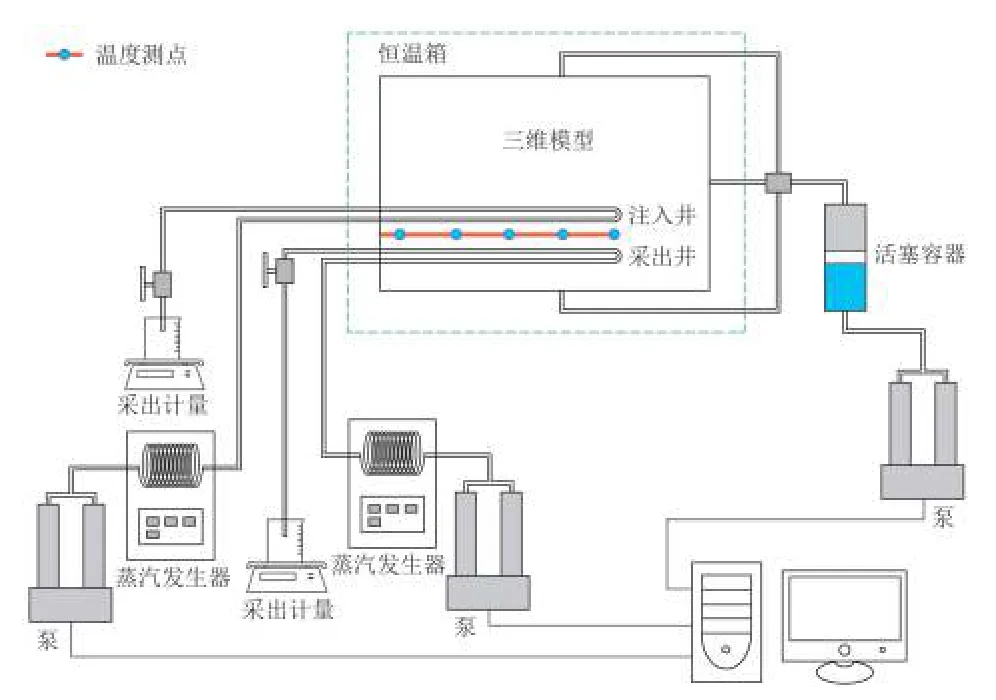

SAGD物理模拟实验流程如图7所示,三维模型尺寸为Ø40 cm×40 cm,内部有351个温度测试点,实现温度场实时监测。SAGD三维物理模拟在模型底部布置双水平井,水平井长度为30 cm,水平井间距为10 cm,在双水平井中间分布一排5个温度测点,平行于水平井,测量水平井不同位置的温度场变化。水平井分别连接蒸汽发生器,实现蒸汽注入和循环。本实验为SAGD启动阶段,实验内容为注蒸汽循环加热水平井间油层,通过温度场变化计算蒸汽循环启动时间和周期,根据SAGD现场经验,以双井间温度达到80℃为预热结束判定依据。通过对比单独蒸汽循环和溶剂+蒸汽循环两种方式的温度场变化,验证前置注入溶剂对蒸汽循环时间和蒸汽量的影响。

图7 SAGD物理模拟实验流程图(双水平井间为温度测点)Fig.7 Flow chart of SAGD physical simulation experiment(schematic temperature measurement points between double horizontal well)

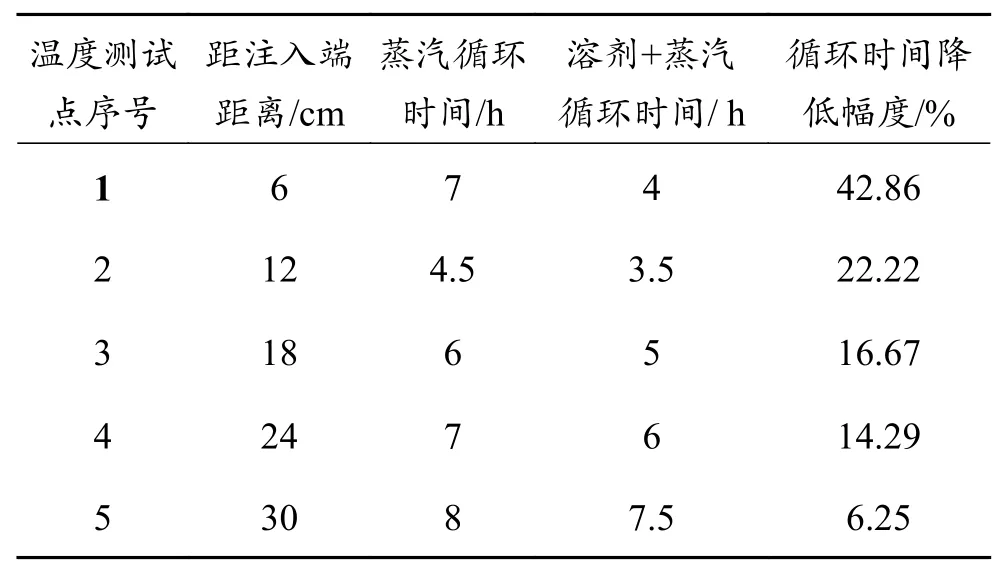

通过表2双水平井间温度升到80℃所需时间对比可知,前置注入溶剂对SAGD注蒸汽循环时间的影响较明显,注采井中间位置达到80℃所需蒸汽循环时间大幅度降低,水平井注入端的循环周期降幅为42.86%,水平井脚尖位置降幅为6.25%,全水平段平均降幅为15%,离注入端越近降低幅度越明显。通过计算循环时间变化,得出蒸汽注入量可减少21.4%,实现节约注汽成本目的。

表2双水平井间温度升到80℃所需时间对比Table 2 Comparison of the time for the temperature between double horizontal well to reach 80℃

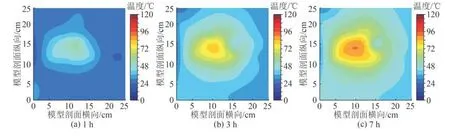

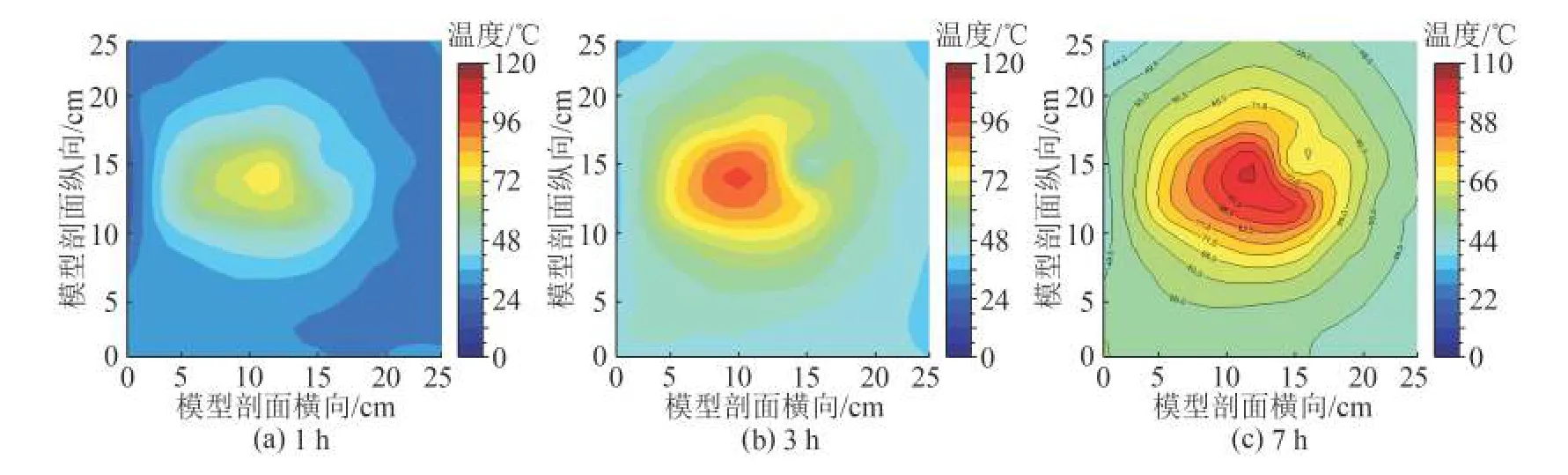

通过图8、图9注采井剖面温度场随时间的变化可知前置注入溶剂在开始蒸汽循环时注采井升温速率变化。蒸汽循环1 h,溶剂+蒸汽循环注采井间温度可达70℃,单独采用蒸汽循环,注采井间温度为40℃;蒸汽循环3 h,溶剂+蒸汽循环注采井间温度可达80℃,单独采用蒸汽循环,注采井间温度为70℃;蒸汽循环7 h,溶剂+蒸汽循环注采井间温度可达95℃,单独采用蒸汽循环,注采井间温度为80℃。溶剂辅助SAGD启动方式可提高启动速率,提高蒸汽利用效率。

图8垂直于注采井剖面温度场随时间变化(蒸汽)Fig.8 Variation of the temperature field vertical to the injection/production well profile over the time(steam)

图9垂直于注采井剖面温度场随时间变化(溶剂+蒸汽)Fig.9 Variation of the temperature field vertical to the injection/production well profile over the time(solvent + steam)

3 数值模拟研究

通过前期实验研究,设计溶剂辅助SAGD快速启动工艺方案。建立数值模型,应用数值模拟研究,分析溶剂辅助SAGD启动技术的效果。

3.1 工艺方案

根据溶剂辅助SAGD启动实验研究结果,设计工艺程序和工艺方案如下。

(1)蒸汽循环洗井。注入蒸汽进行循环,驱替出井内残余的钻井液和洗井液,循环时间1 d。

(2)前置段塞注溶剂。在最大的允许井底压力下,注入井和生产井同时注入35 m3溶剂。

(3)溶剂浸泡焖井。关井12 d,让溶剂在地层中浸泡混合。

(4)蒸汽循环阶段。带出被溶剂浸泡后可流动的流体,蒸汽在高注入量下循环进一步升温直到可以注入SAGD生产。

(5) 半SAGD阶段和流体连通测试。注入井注汽,生产井采出,监控生产井井底温度和回流条件,决定双井间流体是否已经连通。

3.2 数值模拟

利用CMG数值模拟软件STARS模块将油、水蒸汽、溶剂分别作为独立的组分,输入气液平衡常数、气体密度、气体黏度、化学溶剂密度、溶剂黏度等与油层温度、压力有关的参数,模拟化学溶剂辅助SAGD预热过程。

模拟注蒸汽循环预热启动参数:蒸汽循环速度150 m3/d,预热干度95%,蒸汽循环温度220℃,溶剂注入量35 m3;焖井12 d。预热效果判断标准:水平井间平均温度达80℃,连通率达75%。模拟从2018年1月1日开始,对比双井蒸汽循环预热与双井蒸汽循环预热过程中加入化学溶剂2种方案预热效果。未加入化学溶剂井间达到80℃需要180 d,而加入化学溶剂井间达到80℃需要90 d,加入化学溶剂后SAGD过程中热损失相对未加化学溶剂少。应用数值模型预测5年采出程度,加入化学溶剂相对未加入化学溶剂预热方式采收率有一定提高。

4 结论

(1)加入溶剂后,可有效降低原油黏度,提高原油流动性;根据注入性能研究结果,溶剂的注入能力高于水驱,注溶剂转水驱后,溶剂形成的渗流通道可以提高水相渗流能力。

(2)根据三维模型实验结果,前置段塞注入溶剂+蒸汽循环方式比单独蒸汽循环启动周期缩短15%,蒸汽注入量可减少21.4%。溶剂注入到地层,溶解油砂降低黏度,增强蒸汽与地层间热传导和热对流效应,实现缩短循环周期目的。

(3)根据数值模拟结果,未加入化学溶剂井间达到80℃需要180 d,加入溶剂需要90 d;加入溶剂后,启动时间缩短50%;生产阶段,采油速度和采收率有一定的提高。数模结果与物模结果一致,说明溶剂能有效降低蒸汽循环周期,提高蒸汽效率。