苏北油田稠油CO2复合吞吐用新型降黏剂合成及性能评价

蒋永平 宋宗旭 赵梓平 梁珀 王婧 孙致学

1.中国石化临汾煤层气分公司;2.中国石化华东油气分公司泰州采油厂;

3.中国石油大学(华东)石油工程学院

稠油是指油层温度下脱气原油的黏度超过100 mPa · s的原油。稠油在世界油气资源中占有较大的比例。据统计,世界稠油、超稠油和天然沥青的储量约为100亿t[1]。稠油蜡质、胶质和沥青质等物质含量高,导致原油黏度高,流动阻力大。如何高效经济地降低稠油黏度、降低油层内流动阻力、提高油井产量成为实现稠油有效开发的关键问题。目前,国内外稠油油田成熟的开采技术主要有加热法、掺稀油法、稠油催化改质降黏和化学药剂降黏法。苏北油田由于含油面积小,储量丰度低,难以形成完善的注采系统,大油田普遍适用的成熟稠油开采技术受油藏储量规模、油藏埋藏深度等客观条件限制,达不到工业化开采所要求的经济技术条件。基于苏北地区丰富的CO2资源优势,提出了CO2化学复合吞吐稠油开采技术,新型降黏剂是该技术方法的核心[2-3]。通过在降黏剂分子中引入苯环结构来降低胶质、沥青质间的π-π堆积作用,合成了高分子表面活性剂型降黏剂。室内实验评价表明,改型降黏剂具有较好的耐温抗盐性,对苏北油田不同种类的稠油均具有良好的降黏效果,CO2与该降黏剂混注仍具有稳定的降黏率,通过CO2携带、搅拌形成细小的乳状液,把原油流动时油膜与油膜之间的摩擦变成水膜与水膜之间的摩擦,达到CO2增能和化学剂降黏的复合吞吐[4-5]。现场实施取得了较好的增油降水效果,为苏北油田“小、碎、深、薄、低”极复杂断块稠油底水油藏及国内同类复杂断块稠油油田的有效开发提供技术支持。

1 实验部分

1.1 实验仪器及试剂

主要实验仪器:NDJ-5S旋转黏度计;恒温水浴锅;机械搅拌装置等。

主要实验试剂:十八烷基二甲基胺(分析纯);三苄胺(工业品);乙醇(分析纯);环氧氯丙烷(分析纯);二乙烯三胺(分析纯)等。

1.2 新型稠油降黏剂的合成

新型稠油降黏剂的具体合成步骤:(1)将一定比例的十八烷基二甲基胺和三苄胺加入带有搅拌装置的反应容器中,并加入0.7 mol乙醇,混合后置于恒温套中恒温0.5 h,形成均一溶液。用滴液漏斗向反应容器中缓慢滴加环氧氯丙烷,滴加完毕将反应液升温至80℃,反应2.0 h。(2)将二乙烯三胺加入带有搅拌装置的反应容器中,加入0.7 mol乙醇,升温至80℃,用滴液漏斗缓慢滴加环氧氯丙烷,滴加完毕后保持该温度反应2.0 h。(3)将第一步得到的产物用滴液漏斗滴加至第二步的反应混合物中,滴加完毕后升温至90℃,反应2.5 h,得到产物[6-10]。

1.3 降黏剂性能评价

按照中石化Q/SHCG 65—2013《稠油降黏剂技术要求》的标准评价降黏剂对兴北稠油的降黏效果[11]。配制质量分数为0.05%至2.0%的降黏剂溶液待用,将油样分别与不同质量分数的降黏剂溶液按7∶3混合;混合均匀后在50℃水浴中静置1 h,将混合体系搅拌均匀,利用NDJ-5S旋转黏度计测定混合乳状体系的黏度,计算降黏率[12-15]。

2 结果与讨论

2.1 降黏剂分子结构对于降黏效果的影响

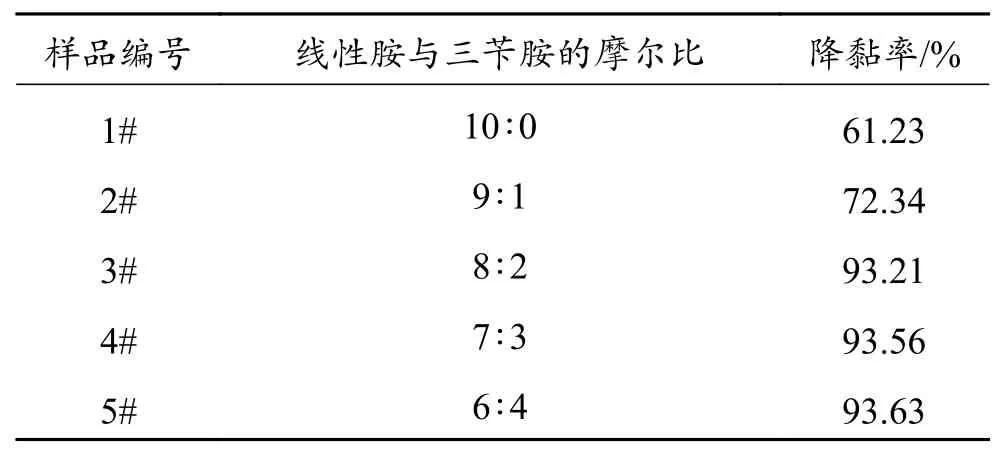

通过改变线性胺与三苄胺的比例,制备了5种不同三苄胺含量的降黏剂样品,原料配比见表1。如表1所示,在原料配比中随着三苄胺的增加,降黏剂样品的性能随之提高,降黏率先增加后趋于稳定。1#样品(未加入三苄胺)降黏率为61.23%,而3#样品(线性胺/三苄胺为7∶3)的降黏率为93.21%,继续增加三苄胺的比例后,降黏率变化不大,4#样品为93.56%,5#样品为93.63%。这是因为在稠油中,胶质、沥青质分子之间存在π-π堆积作用,引入三苄胺后,三苄胺中的苯环可以分别和胶质、沥青质分子上的芳香结构形成π-π作用,从而破坏了原本分子间的作用力,达到了破坏稠油各组分之间相互作用的效果[8-9]。因此,线性胺与三苄胺的最佳配比为7∶3。

表 1 新型降黏剂不同原料配比关系Table 1 Proportion of raw materials in the novel viscosity reducing agent

2.2 新型降黏剂性能评价

研究了降黏剂的加量、原油种类、温度、矿化度及CO2溶解度等因素对降黏效果的影响。

2.2.1 质量分数对降黏效果的影响

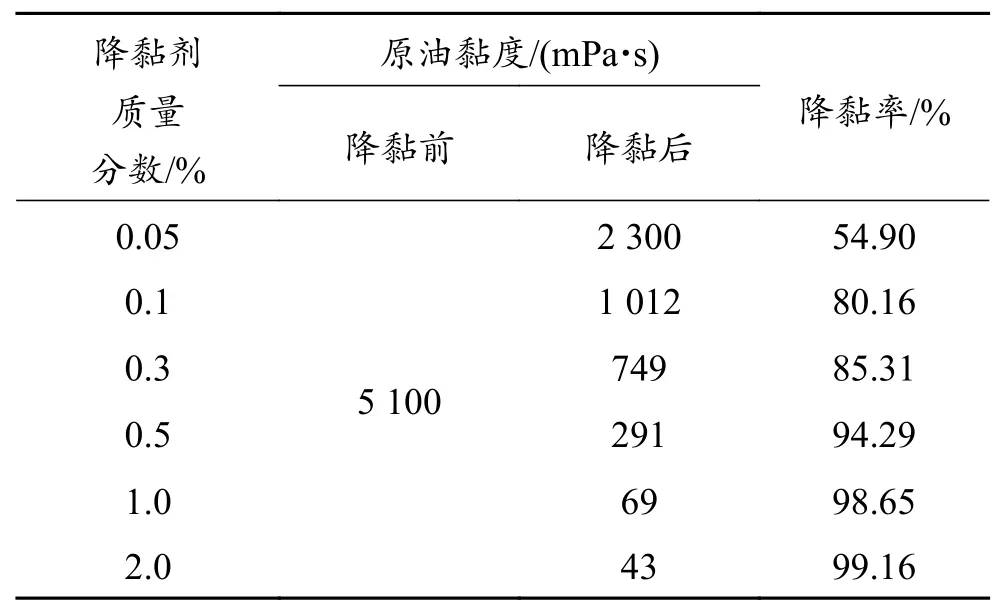

油样分别与不同质量分数的降黏剂溶液按7:3混合,混合均匀后于50 ℃水浴中静置1 h,测定混合乳状体系的黏度,计算降黏率结果见表2。从表2可以看出,随着降黏剂质量分数的增加,原油的黏度逐渐降低。降黏剂质量分数为0.5%时,降黏率为94.29%;而当降黏剂的质量分数增加到2.0%时,原油的降黏率达到了99.16%。在降黏剂的表面活性剂组分的作用下,使稠油由W/O型乳状液转变为O/W型乳状液,将原油流动时油膜与油膜之间的摩擦转变为水膜与水膜之间的摩擦;同时活性剂组分会使W/O型乳状液破乳而生成游离水,从而形成“悬浮油”、“水漂油”。通过以上作用增加了原油的流动性,从而达到降低原油黏度的目的。

表 2 不同质量分数降黏剂的降黏效果Table 2 Viscosity reducing effect of viscosity reducing agent at different mass fractions

2.2.2 温度对降黏剂效果的影响

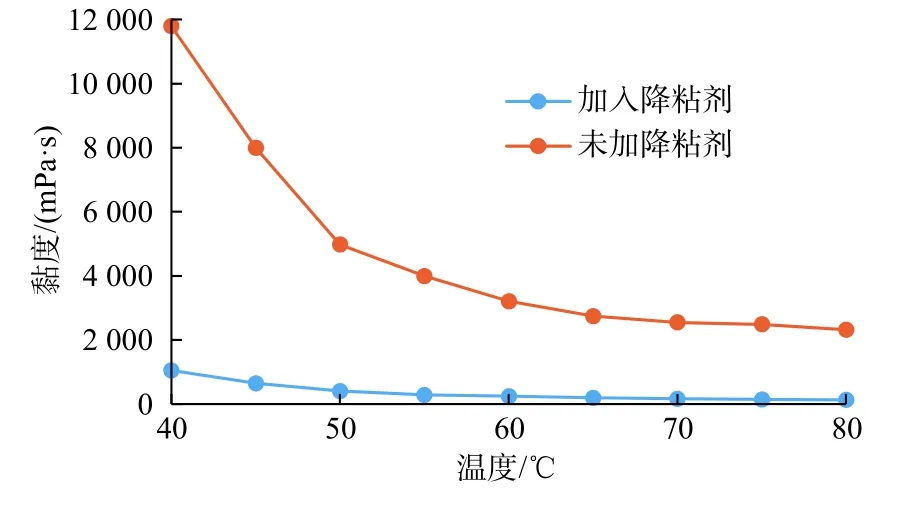

在稠油中加入0.5%的降黏剂后,测定该油样在不同温度下的黏度,并与未加降黏剂油样的黏温曲线做比较[16]。如图1所示,随着温度的升高,原油的黏度逐渐降低并趋于平稳。同时,加入降黏剂前后原油黏温曲线的变化趋势基本一致,不同在于加入降黏剂后原油黏度普遍降低。加入0.5%降黏剂后,50 ℃时原油黏度为406 mPa · s,80 ℃时原油黏度129 mPa · s。因为温度升高后,原油体积膨胀,原油内胶质、沥青质等组分的分子间距离增加,相互之间的引力减小,一部分中间相态的碳氢化合物在高温下由液相转变为气相,使得原油密度减小,其黏度也会随之降低。

图 1 加入降黏剂前后原油的黏温曲线Fig. 1 Viscosity-temperature curve of crude oil before and after the addition of viscosity reducing agent

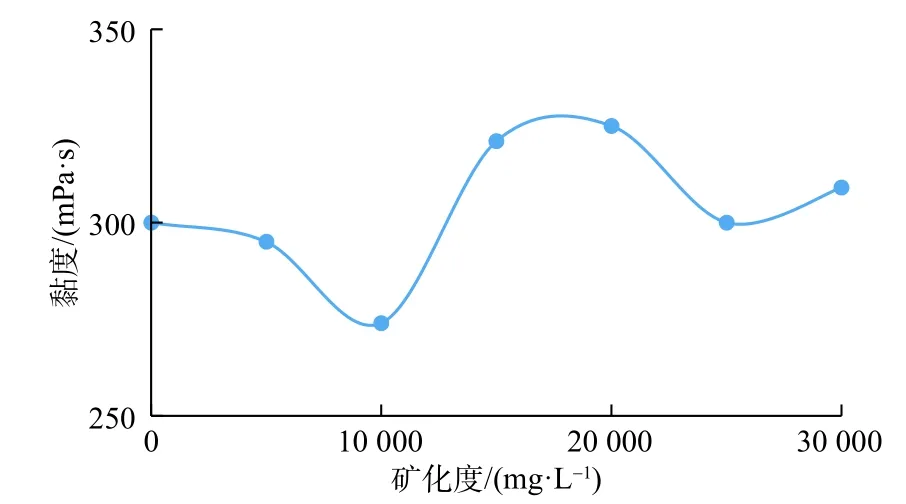

2.2.3 不同矿化度条件下降黏剂性能评价

在50 ℃、0.5%降黏剂用量条件下,评价了不同矿化度地层水对降黏剂的影响。如图2所示,地层水矿化度对降黏剂的影响并不明显,在50 ℃、0.5%降黏剂加量下,当矿化度从0 mg/L增加至30 000 mg/L时,黏度在290 mPa · s左右浮动,变化并不明显。因为降黏剂的分子中的亲水结构为阳离子型季铵盐结构,地层矿化水中的高价阳离子对其影响较小,因而降黏剂具有较好的抗盐性能[14]。

图 2 矿化度对降黏效果的影响Fig. 2 Influence of salinity on viscosity reducing effect

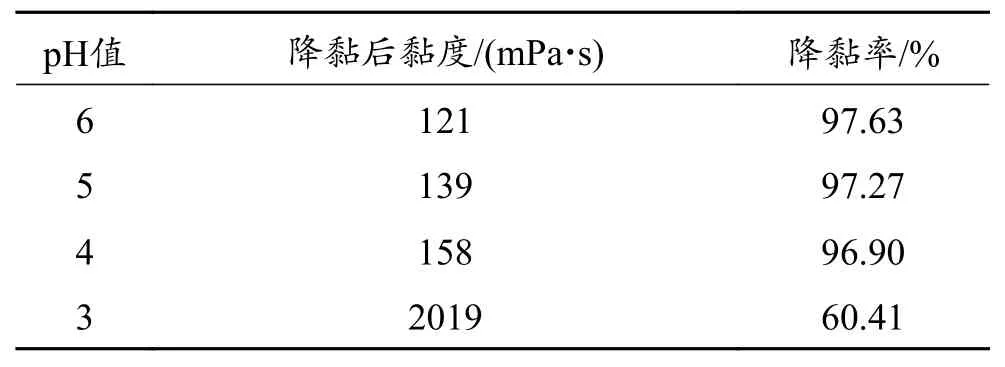

2.2.4 不同CO2溶解度条件下降黏剂性能评价

CO2在地层中会溶解于水,导致pH值下降。考虑到CO2可能对化学降黏效果产生影响,选择兴北1平1井原油,降黏剂质量分数为1%,使用苏北黄桥CO2气田气样。通过控制不同CO2溶解量,调整油水体系pH值为6、5、4、3,评价pH值对降黏剂降黏性能,如表3所示。由表3可知,存在CO2条件下,降黏剂能降低乳状液体系的黏度,但pH值低于4时,降黏效果变差。降黏率在pH值为4~6降黏率比较稳定,当pH值低于4时,降黏率急剧下降。一方面酸性环境可以改变降黏剂分子的存在状态,从而影响了降黏效果;另一方面原油中本身含有一些天然的表面活性物质,这些物质的化学结构也受到体系pH值的影响,其表面活性随体系pH值变化亦产生不同。

表 3不同酸性条件下降黏剂的降黏效果Table 3 Viscosity reducing effect of viscosity reducing agent under different acid conditions

3 现场应用效果

兴北区块含油层系为三垛组一段,油层段孔隙度为25.4%~34.7%,平均孔隙度为31.6%,渗透率为0.354~4.144μm2,平均渗透率为1.259μm2;原油密度为0.955~0.978 g/cm3,平均密度为0.97 g/cm3,地面原油黏度为2 474.84~10 336.60 mPa · s,平均黏度为6 503.95 mPa · s,含硫量为1.10~1.31%,平均含硫量为1.20%,平均凝固点为19.0℃。该区块早期采用水平井弹性开发,由于油水流度比差异大,导致底水脊进严重,油井特高含水关停。综合兴北区块储层韵律特征、产吸剖面、水淹层测井解释及生产动态分析,明确了水平井水淹状况及底水区水脊抬升动态演化过程。针对研究区地质、油藏及开发特征,应用垛一段天然岩心制备长度为0.8 m长岩心并搭建CO2复合吞吐物理模拟实验装置,通过多组对比试验(CO2吞吐、新型降黏剂水溶液吞吐、CO2+新型降黏剂水溶液复合吞吐),优选了研究区兴北1平1井降黏剂注入方式、用量及注入程序等施工参数:注气前先注入0.5%降黏剂+0.2%KD-43缓蚀剂洗井液40 m³,2%的降黏剂溶液250 m3(降黏剂5.2 t);注入时间为9 d,注入速度为110 t/d,注入压力为5.8 MPa,降黏剂注入总量为5 t,焖井5 d后放喷生产9 d,初期日产油9.7 t/d,含水由99%降至6%,日增油9 t,单次吞吐周期内累计增油661 t,换油率达到0.66,与常规开采方式相比,取得了显著的增油降水效果。

4 结论

(1)制备了一种新型高分子表面活性剂型稠油降黏剂,明确了降黏机理,降黏剂作为表面活性剂起到了乳化降黏的作用,通过在降黏剂分子中引入苯环结构,可以降低胶质、沥青质间的π-π堆积作用。在此基础上,确定了样品最佳原料配比,使其不但具有良好的降黏性能而且还具备一定的耐温抗盐性。

(2)评价了新型降黏剂对苏北盆地兴北油田的高黏原油的降黏性能:降黏剂用量为0.5%时,2种不同黏度范围的稠油降黏率都达到了90%以上;降黏剂用量为1.0%时,降黏率达到了98%以上。研究了降黏剂的加量、原油种类、温度、矿化度及CO2溶解度等因素对降黏效果的影响规律。

(3)现场开展了兴北1平1井CO2复合吞吐矿场试验,应用效果降水增油效果显著,单次吞吐周期累积增油661 t,为复杂断块稠油油藏的经济有效的开发提供新方法。