w(残余单体)对聚丙烯腈聚合物及原丝性能影响*

王文胜,郭志伟,丁志刚

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油吉林石化公司 仓储中心西供应站,吉林 吉林 132021)

碳纤维指在化学组成中w(碳)>90%的纤维材料,是20世纪60年代开发成功的一种高强度、高模量的材料,广泛应用于航空航天、体育休闲用品和一般工业等领域[1]。现在碳纤维材料被人们广泛熟知,应用研究越来越广泛[2-8]。碳纤维根据原丝种类的不同,分为聚丙烯腈基(Polyacrylonitrile,PAN-based)、沥青基(Pitch-based)和黏胶基(Rayon-based)3种。在3种原料体系中,由于聚丙烯腈(PAN)基碳纤维生产工艺相对简单、产品质量稳定、力学性能良好等特点,使得聚丙烯腈(PAN)基碳纤维占据碳纤维生产的主导地位[9-10]。PAN原丝作为碳纤维的前驱体对碳纤维力学性能具有重要的影响,可以说要生产出质量优异的碳纤维必须有质量优异的原丝。影响原丝性能的因素有很多,主要有聚合原料配方、聚合方式、纺丝工艺和设备等,其中聚合反应后脱单效果也是影响最终原丝质量的重要因素。作者主要研究单体脱出后w(残余单体)对最终聚丙烯腈聚合物及原丝性能的影响。

1 实验部分

1.1 原料、试剂与仪器

丙烯腈:纯度99.5%,蒸馏后使用,中国石油吉林石化公司;丙烯酸甲酯:纯度99.0%,天津博迪化工股份有限公司。

甲叉丁二酸:纯度99.0%,日本磐田化学工业株式会社;偶氮二异丁腈(AIBN):纯度99.0%,常州启迪化工有限公司;二甲基亚砜(DMSO):纯度99.0%,沧州东丽精细化工有限公司;以上试剂均为工业级。

电子显微镜:S3000N,日立公司;原丝纤度测量仪:自制;乌式黏度仪:PXWSN-4,聚创环保公司;原丝单丝强力仪:FAVIGRAPH,德国TEXTECHNO。

1.2 实验条件

在相同聚合条件下完成聚合,聚合完成后进行脱单,设计了w(残余单体)=10%、7%、4%、2%、1%、0.5% 6种条件实验,在纺丝机头收取不同条件下聚丙烯腈聚合液样品,对聚合液样品的转化率、落球黏度、增比黏度进行测试;在相同纺丝条件下收取不同条件的聚丙烯腈原丝样品,对样品进行表面形态分析和力学性能分析。

聚合条件为w(丙烯腈)=18.0%,聚合反应温度60 ℃,反应时间12 h;聚合中控指标为转化率(85±1)%,旋转黏度(80±10)Pa·s,增比黏度1.40±0.1;原丝纤度为0.75 detx。

2 结果与讨论

通过调整脱单釜液位、转数、真空度等工艺控制w(残余单体),w(残余单体)对聚丙烯腈聚合物性能影响见表1。

表1 w(残余单体)对聚合物性能影响

由表1可知,随着w(残余单体)的下降,机头纺丝液转化率、落球黏度下降,增比黏度上升。这是因为随着w(残余单体)的下降,参与聚合反应的单体减少,所以转化率、黏度下降。由于采用二甲基亚砜溶剂进行的均相溶液聚合,引发剂w(AIBN)≈0.30%,在该聚合环境下,引发剂分子周围存在大量溶剂分子和单体分子,存在“笼蔽效应”,引发剂AIBN产生的自由基存在一个延迟释放的过程,另外引发剂AIBN分解为吸热反应,反应活化能比较高,分解速率较低,而由自由基引发链增长反应活化能较低,反应速度很快,链增长反应在较短时间内就可以形成线性大分子。因此在聚合反应基本完成后还存在一定量的引发剂分子引发的自由基,而此时大分子链已完成终止反应,残余单体只能在自由基的引发下相互反应,生成较短的分子链,从而使聚丙烯腈平均分子量降低,增比黏度下降。

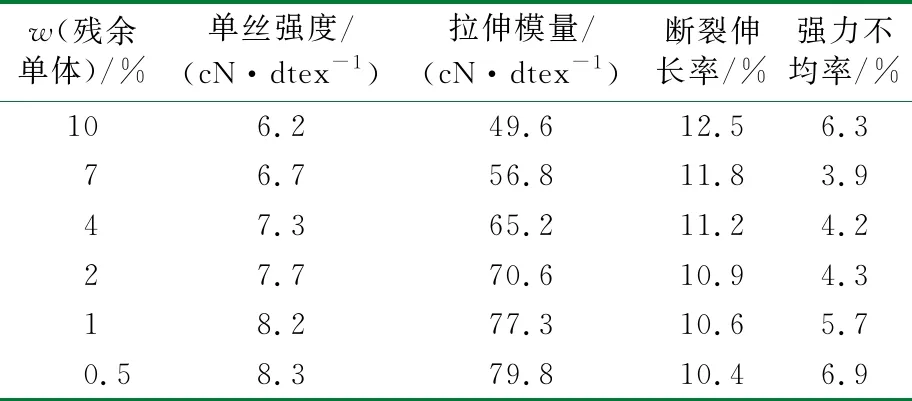

不同w(残余单体)的聚合液进行纺丝,对制得的原丝进行拉伸强度、拉伸模量、断裂伸长率及强力不均率进行测试。w(残余单体)对原丝性能的影响见表2。

表2 w(残余单体)对原丝性能影响

由表2可知,随着w(残余单体)的降低原丝单丝强度、拉伸模量、强力不均率上升,断裂伸长率下降,这是因为随着w(残余单体)的降低,原丝平均分子量(增比黏度)提高,在一定范围内提高聚丙烯腈的分子量可以提高聚丙烯腈原丝的强度[11-16]。(1)聚丙烯腈平均分子量在一定范围时,聚丙烯腈主链上化学键力比分子间作用力大得多,根据材料薄弱点断裂机理,原丝强度取决于分子间作用力,聚丙烯腈平均分子量越大,其分子间作用力越大,因此聚丙烯腈原丝的强度越高;(2)聚丙烯腈的平均分子量提高可以减少其高分子链的端基数[17],大分子链的端基取决于聚合反应过程的引发和终止机理,端基来源可以是单体、引发剂、溶剂或杂质,因此其与主链性质不同,聚合物分子量低,分子链长度短,纤维分子端基多,纤维结构缺陷就多,纤维在张力作用下,原纤和微原纤会产生相对滑移,缺陷就会不断扩大,导致纤维断裂,反之聚丙烯腈平均分子量提高,减少分子链端基数量即减少端基造成的缺陷,因此聚丙烯腈的平均分子量提高,原丝强度提高;(3)聚丙烯腈平均分子量增大,纤维刚性增加,导致断裂伸长率下降,强度提高,断裂伸长率下降,导致纤维模量增加。当聚丙烯腈平均分子量达到一定程度时,分子链之间缠结较多,聚集态变得复杂,纺丝困难,原丝质量下降,因此原丝强度不均率上升[18]。另外w(残余单体)过高,因其沸点较低(77.8 ℃)在纺丝过程中尤其是沸水牵伸过程中可能挥发,残留的孔洞产生缺陷,成为原丝质量的不稳定因素,使原丝强度下降[19]。

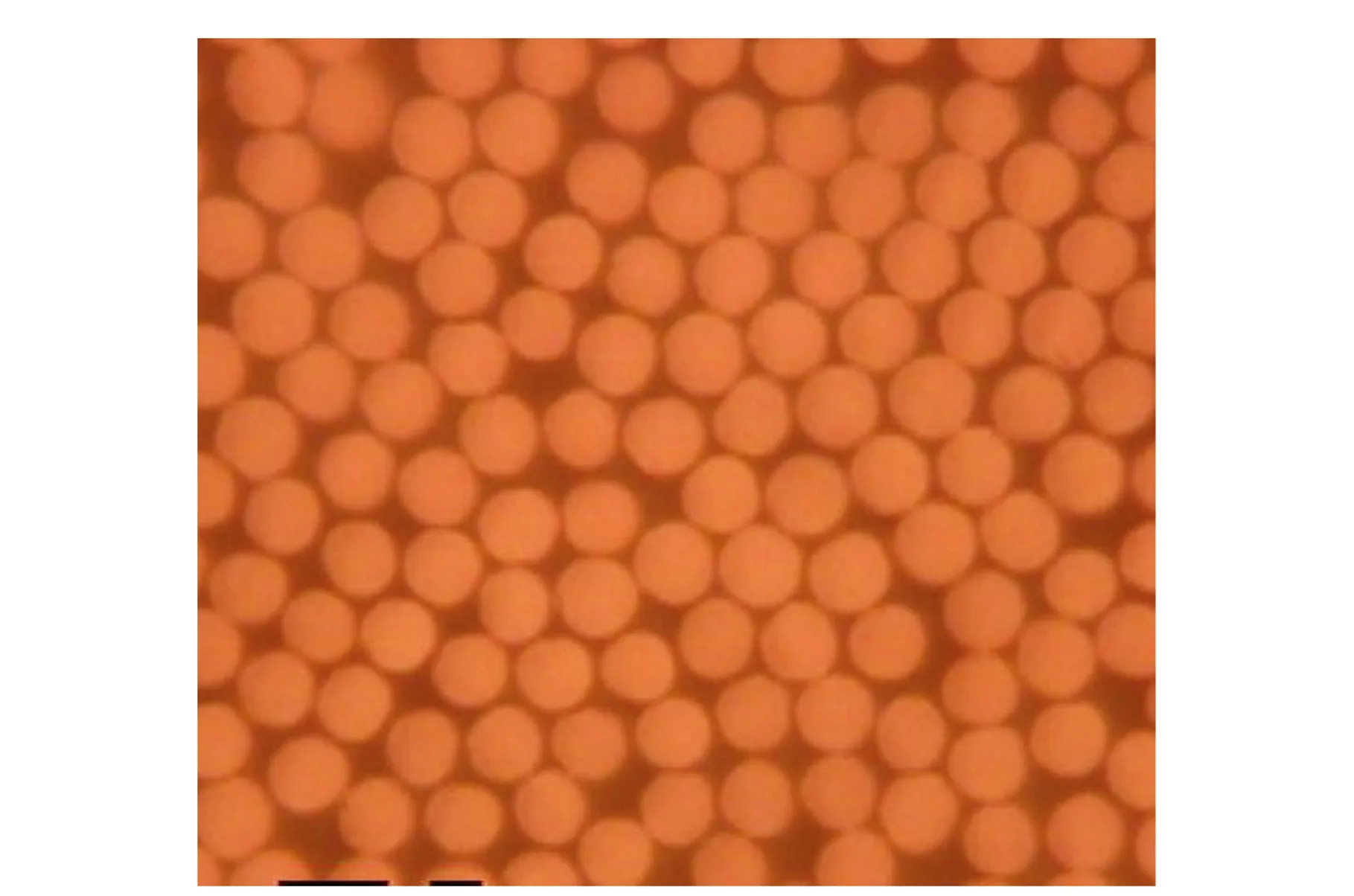

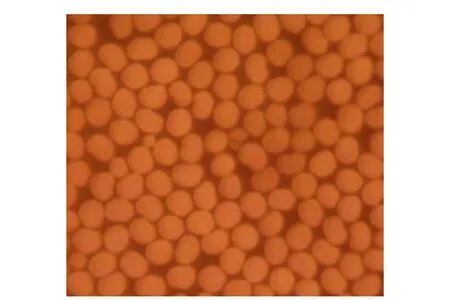

不同w(残余单体)的聚合液进行纺丝,对制得的原丝进行扫描电镜分析,观察w(残余单体)对原丝截面的影响见图1。

由图1可知,在相同纺丝条件下,尤其是相同凝固条件下,随着w(残余单体)的下降,原丝截面从圆形向“腰形”转变。

a w(残余单体)=10%

b w(残余单体)=7%

c w(残余单体)=4%

d w(残余单体)=2%

e w(残余单体)=1%

f w(残余单体)=0.5%图1 w(残余单体)对截面形状影响

其原因是纺丝液经计量泵喷出进入凝固浴,纺丝液细流表层与凝固浴溶液接触会迅速形成表皮层,由于纺丝液同凝固浴存在溶剂浓度差和凝固剂浓度差,因此纺丝液与凝固浴之间存在溶剂与凝固剂的双扩散过程。随着双扩散不断的进行,纺丝液中的凝固剂浓度不断升高,当达到临界值时,聚合物沉淀析出。分子量(增比黏度)较高时形成的表皮层致密性较高,阻碍了双扩散过程的进行,从而使芯层扩散变慢,纤维断面在重力作用下部分坍塌,形成“腰形”断面。因纺丝液的平均分子量(增比黏度)随w(残余单体)下降而上升,所以随着w(残余单体)的下降,原丝截面从圆形向“腰形”转变。

3 结 论

(1)随着w(残余单体)的下降,机头纺丝液转化率、落球黏度下降,增比黏度上升;

(2)随着w(残余单体)的降低,原丝单丝强度、拉伸模量上升,断裂伸长下降;

(3)在相同纺丝条件下,尤其是相同凝固条件下,随着w(残余单体)的下降,原丝截面从圆形向“腰形”转变。