连续重整装置脱氯剂对铵盐结晶的影响

龚 伟

(山东九洲安全技术有限公司,山东 淄博 255000)

1 铵盐结晶对连续重整装置的影响

某石化公司1 Mt/a连续重整装置于2015年8月一次投料试车成功,2015年及2018年分别进行了一次计划检修,但均未对重整循环氢压缩机入口过滤网进行拆检。2019年3月期间,出现了重整反应单元氢油比下降、提高汽轮机转速效果不明显和重整反应器进出料换热器出入口压力降连续增大的现象,严重影响装置的安全运行,初步估计是由于重整循环氢压缩机入口过滤网堵塞导致排气量不足。2019年4月进行非计划停工检修,对循环氢压缩机入口过滤网进行拆检,发现入口过滤网结垢严重,网眼几乎被氯化铵及其他杂质堵死,且由于长时间抽气导致了入口过滤网有了抽瘪的情况。更换过滤网之后,开工汽轮机转速及氢油比、重整进出料板式换热器压力降恢复正常。

除了上述由于结盐导致压缩机入口过滤网堵塞事故之外,连续重整装置重整单元也同时出现了一些其他问题,例如:装置运行至2019年5月,脱戊烷塔顶回流罐V2206脱水包和C4/C5分离塔回流罐V2209脱水包先后出现排水不畅情况,投用脱水包伴热以后,脱水不畅情况才得以改善;重整四合一炉辅助火嘴频繁出现熄灭现象,清理火嘴时发现,有结晶堵塞情况;脱戊烷塔和C4/C5分离塔回流罐气体作为自产燃料气供本装置加热炉使用的,由于脱戊烷塔顶气相带铵盐,从而造成燃料气系统结盐严重,同时整个加热炉燃料气系统均存在铵盐堵塞情况,预加氢系统及重整反应系统加热炉主火嘴和长明灯阻火器频繁发生堵塞情况。

2 氯化物的来源及铵盐结晶形成机理

2.1 氯化物、硫化物主要来源

目前在原油开采和输送过程中,为了提高原油开采量或有效地降低凝点(方便原油运输),普遍都会选择添加有机氯化物(以有机氯代烷化合物为主)降凝剂、减黏剂等有机物[1]323。这些有机氯化物一般主要残留在于80~130 ℃的精制油馏分中,随反应的加氢精制油一起进入重整氯化反应器(加氢精制油中的有机氯质量分数约为1 μg/g),这也是反应中氯的来源之一[2]。这些重整氯化反应所需要使用的催化剂主要是双金属催化剂。为了更好地保持重整催化剂的良好酸性和抗氧化功能,在催化剂运转的过程中要注意保持重整催化剂上氯的质量分数为1.0%~1.3%[3]37。由于反应中催化剂上的氯不断地流失,所以正常的情况下需要连续补充催化剂中流失的氯。而在重整反应的过程中,催化剂上连续流失的氯随着重整反应的产物一起进入再接触系统、脱戊烷塔及C4/C5分离塔中,这也是反应中氯的又一个重要来源[1]323。

对该重整装置来说,进料中基本不含氯(质量分数小于0.5 μg/g),所以重整装置中氯的主要来源之一就是重整再生反应过程中催化剂中氯的沉积和流失。当再生催化剂比表面积逐渐下降后,持氯的能力会进一步减弱,为了保证良好的转化反应深度和较高的转化反应效率,就必须根据需要进一步提高催化剂注氯量,保证再生反应中催化剂的氯含量,而逐渐增加的催化剂注氯量又会出现继续流失,最终形成恶性循环,导致重整反应后生成的脱戊烷油中氯化铵、硫氢化铵等盐类化合物含量的上升。被循环氢不断地带出反应系统的H2O和HCl,成为后续装置氯腐蚀的主要介质因素[4]。伴随着重整原料油气中的微量NO和HCl,经过多次重整反应后生成的HCl和NH3随油气逐渐进入重整的脱戊烷塔,HCl和NH3在脱戊烷塔顶部逐渐聚集,当塔顶油气温度逐渐降低时,二者生成氯化铵和硫氢化铵等盐类并直接沉积到脱戊烷塔顶冷却器和回流罐脱水包上。也就是说该装置进料中存在的脱戊烷塔顶冷却器和脱水包堵塞是由于氯化铵、硫氢化铵直接沉积后造成;燃料气系统结盐、火嘴堵塞、设备排水管堵塞等现象均是由氯化铵、硫氢化铵直接沉积在设备及管线上所造成的。铵盐沉积所带来的上述问题已影响到装置的安全平稳运行,所以必须予以解决。

重整后的油中可能含有微量的氮,在进行重整分解反应的条件下,进料中的微量氮化物可能会转化为NH3,而重整后的反应物中的HCl与NH3反应生成氯化铵, 与Fe2+反应生成FeCl2(绿色)等化合物,在相变处析出[5]。氯化铵的分解反应温度大约为337.8 ℃,低于此反应温度就可能会有氯化铵的沉积物存在[3]38。由于氯化铵不溶于油,并且会在上游设备低温部位快速析出,因此随重整后的油进入下游设备低温部位,沉积后的氯化铵盐会在塔内堵塞管道、设备。另外NH4Cl吸水性强,从而在NH4Cl垢层下与金属接触处形成湿层,并在此发生水解反应[6],导致垢下腐蚀,损坏设备。

2.2 铵盐的沉积规律

氯化氢/硫化氢和NH3在一定条件下生成铵盐结晶,对钢材产生腐蚀(铵盐腐蚀)。

HCl和NH3反应生成NH4Cl,化学反应式如下:

固态NH4Cl沉积与温度、NH3分压和HCl分压的关系见图1。

图1 NH4Cl沉积与温度、HCl和NH3分压的关系

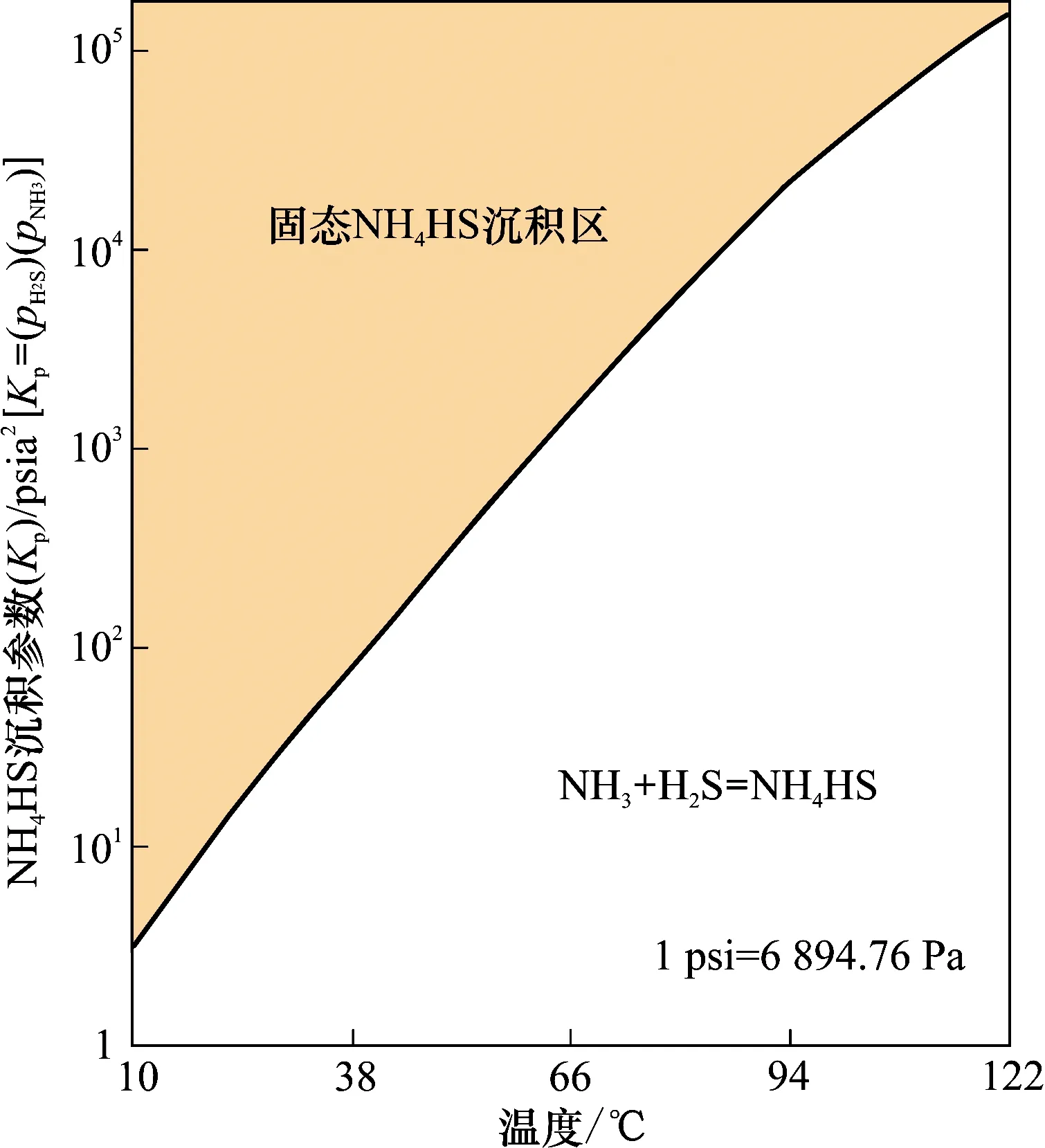

H2S和NH3反应生成NH4HS,化学反应式如下:

固态NH4HS沉积与温度、H2S和NH3的分压的关系见图2。

图2 NH4HS沉积与温度、H2S和NH3分压的关系

3 气相脱氯罐和液相脱氯罐的特点

对于重整反应系统而言,脱氯罐分为液相(重整生成油)脱氯罐与气相(氢气)脱氯罐。气相脱氯罐特点:对氢气压缩机、下游管道和装置的无结垢和腐蚀,对下游催化剂没有毒害(苯饱和的镍系催化剂及制氢装置中的铜和铜锌系催化剂),对变压吸附装置的吸附剂无损害,不会形成氯化铵和沉积,不会堵塞燃料气烧嘴。液相脱氯罐特点:不会腐蚀,不会氯化铵形成和沉积在脱戊烷塔塔和C4/C5分离塔塔的托盘和顶部,不会对LPG(液化石油气)回流泵、LPG系统和下游装置产生腐蚀,在芳烃装置中的氯化物累积和环丁砜溶剂系统酸化,对下游催化剂没有毒害。没有不合格产品(LPG, 重整油)等。

4 改进措施

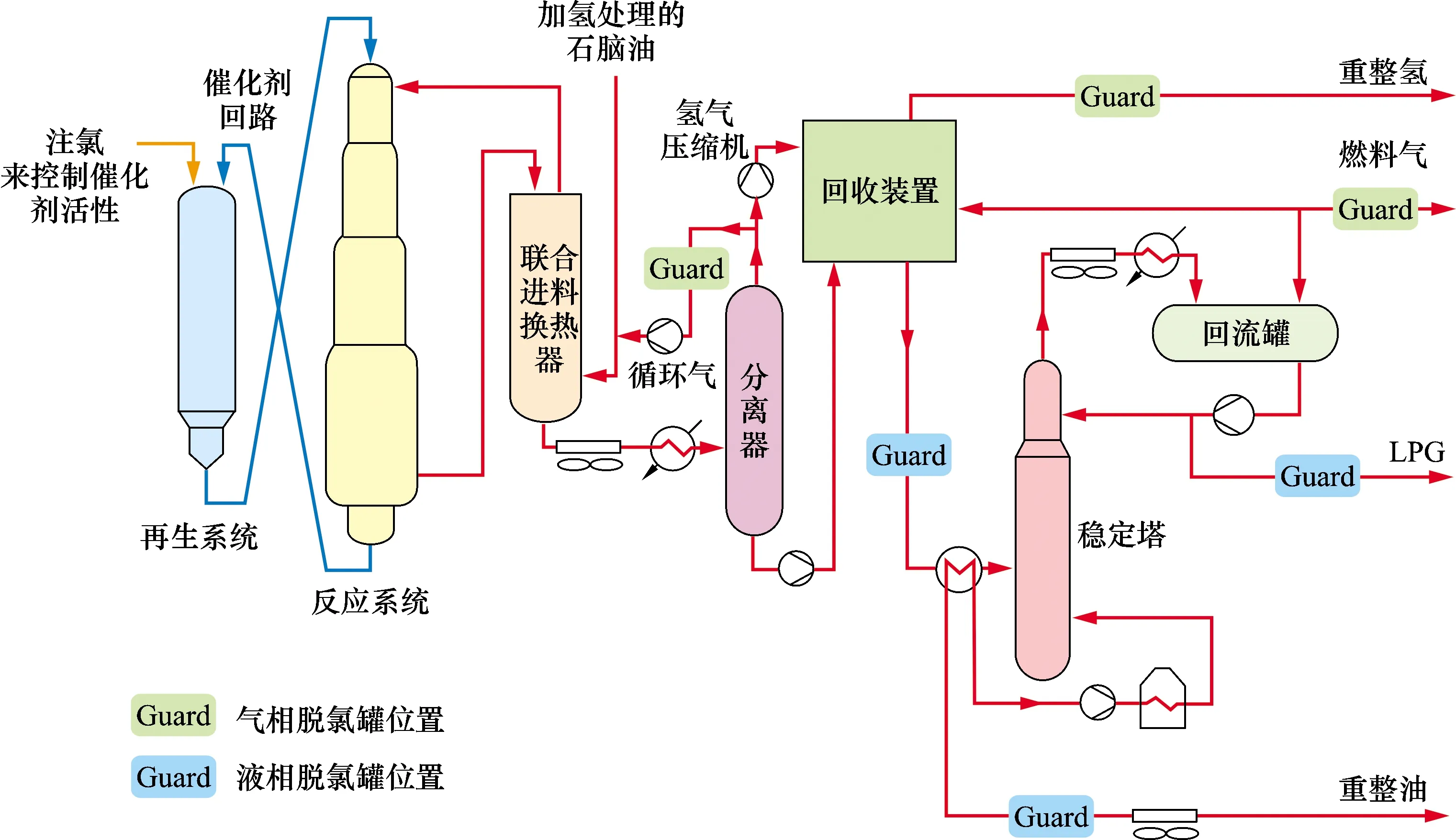

4.1 常规工艺及操作改进

防止铵盐结晶及垢下腐蚀的措施主要有工艺改进与操作改进两个方向。工艺改进措施主要有以下几种:低温吸附脱氯工艺、碱洗脱氯工艺和二者串联使用工艺。重整产物分离罐罐顶出来的氢气先进入低温脱氯罐后再进入循环氢压缩机(如图3所示),可有效抑制压缩机入口过滤器结盐堵塞情况。操作改进措施主要有:(1)在线水冲洗以控制循环氢中的水质量浓度(15~30 μg/L为宜);(2)将脱戊烷塔塔顶回流罐V2206和C4/C5分离塔顶回流罐顶气体由进入燃料气管网改为进入重整产物分离罐,增加预加氢汽提塔回流罐含硫轻烃外送量,或减少氯化物和硫化物来源;(3)提高预加氢反应温度,适当提高反应深度,降低重整进料中的硫含量和氯含量;(4)加强预加氢进料石脑油的杂质含量监控,当原料中硫和氯含量升高时,及时提高预加氢系统反应温度及反应压力。

图3 连续重整装置工艺流程及脱氯罐位置

4.2 绿油的形成及催化剂的选择

在国内目前使用的脱氯剂主要以钙基脱氯剂和氧化铝脱氯剂为主。在国内外部分连续重整装置脱氯罐下游分离罐中出现了绿油,绿油是一种复杂的长链碳氢化合物,它沸点高、黏度大,通常是通过聚合形成的蜡状物质。如果使用了不合适的脱氯剂,就会形成绿油,绿油是杂质,会导致设备结垢和堵塞,也会堵塞燃料气烧嘴和压缩机阀门,如果渗漏出阀门和法兰、损坏下游装置和管道。某连续重整装置下游分离罐收集的绿油见图4。

图4 重整装置下游分离罐内的绿油

结合国内某些石化连续重整装置采用气相脱氯剂实际运行情况,分析认为此系列脱氯剂具有较高有机氯化物和HCl的捕捉能力、不会形成有机氯化物、不会形成绿油和结焦、气相脱氯罐出口氢气中氯化物质量浓度可低于0.1 mg/L,减缓了腐蚀、结垢和堵塞,明显降低维护成本。

5 结 论

(1)引起催化重整装置氯腐蚀问题的主要因素有两个,一是预加氢原料硫及氯含量较高且预加氢系统反应深度不够导致重整进料硫、氯含量较高;二是重整催化剂的流失氯。含氯的流体对设备和管材的内壁会造成腐蚀,并且在重整反应条件下,硫、氯和氮转化为NH4Cl或NH4HS,导致铵盐对装置的腐蚀。

(2)重整产物分离罐顶氢气进循环氢压缩机前设置脱氯罐,能有效降低重整反应系统氯含量。选择氧化锌基脱氯剂能有效降低重整生成油、重整氢中的氯含量,有效抑制了下游BTX装置中的环丁砜酸化现象的发生,延长了脱氯剂的使用时间。通过预加氢汽提塔增加含硫轻烃外送、脱戊烷塔和C4/C5分离塔顶回流罐气体进入重整再接触系统,可有效降低燃料气中的硫化物和氯化物含量,防止火嘴堵塞。