高品质双环戊二烯加氢树脂的制备工艺研究*

黄 勇

(中国石化 上海石油化工股份有限公司,上海200540)

前 言

加氢石油树脂作为石油树脂产业的高端产品,已成为美国,日本和西欧等国各大石油公司树脂生产的主流[1~4],它是基础石油树脂通过加氢改性,从而提高了色相、气味和耐候性等性能。其中,双环戊二烯(DCPD)加氢树脂保留了环状结构,与基体聚合物的作用力大于直链树脂,其黏结性能优于普通加氢树脂,尤其适用于即弃卫生材料领域:食品包装用品、压敏胶带、一次性纸尿布、妇女卫生巾等各类热熔胶[5]。

随着环保理念的深入人心和国家产业结构调整,涂料、胶粘剂行业转型升级,使得市场对高端石油树脂需求增加,生产更多高品质的加氢树脂势在必行。由于DCPD 加氢树脂的高附加值(DCPD 相对价格较低),2015 年起多家民企纷纷投建DCPD 加氢树脂装置,产能多在1~2 万吨左右,截至2018 年底,国内DCPD 加氢树脂总产能为9 万吨。由于石油树脂呈环状结构,其聚合物分子在催化剂表面形成高空间位阻,不饱和键加氢反应活化能高,所以其工艺设计的操作条件都比较苛刻[6,7]。国外石油树脂加氢装置主要采用固定床加氢工艺,其优势在于产品质量和稳定性较好,不足之处是高压设备投资较大。而国内加氢树脂生产技术多为间歇釜式工艺和半连续的回路反应器工艺,受限于原料的稳定性、工艺(间歇法)等因素,其软化点、溶解性、色度气味等性能指标与进口产品相比无太大竞争力,只有少部分产品可用于性能要求高的场合。

本文重点对DCPD 聚合反应机理和固定床加氢等关键技术进行了研究,解决了连续热聚合和加氢的过程控制和工艺优化等关键问题,能稳定生产出高品质的DCPD 加氢树脂[8~11]。

1 实验部分

1.1 工艺流程

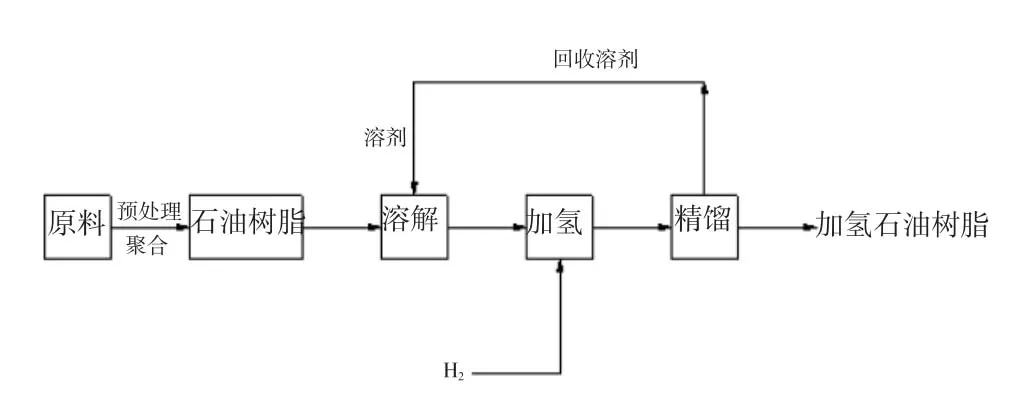

图1 DCPD 加氢石油树脂工艺流程简图Fig. 1 The preparation process flow diagram of DCPD hydrogenated petroleum resin

以双环戊二烯(DCPD)为原料制备加氢石油树脂,采用连续工艺更有利于生产规模的扩大和工艺操作的简化,工艺路线如图1,关键步骤为DCPD 聚合和石油树脂加氢。本实验在关键设备(管式聚合反应器和列管式加氢反应器)的设计、连续反应过程的控制等方面形成了创新。

1.1.1 聚合反应的控制

改变传统石油树脂聚合工艺,采用自主设计的管道反应器(管道内安装管材制作的静态混合元件,兼具高效的换热和混合效果,以保证反应物料浓度的均匀性及内部同一截面处温度分布均匀),并通过二步法(第一步控制解聚生成的CPD(双环戊二烯二聚体)的量,第二步控制聚合的程度)对热聚合过程进行稳定性控制,通过以上对热聚合过程的控制有效解决了凝胶的问题,一方面提高了反应收率;另一方面,后续工艺过程中不需对物料进行复杂的预处理即可直接用于加氢反应,并且改善了加氢反应中所用催化剂的效率、稳定性和使用寿命。

1.1.2 加氢工艺

采用一段中压固定床加氢工艺在对温度、压力、流量等操作条件优化的基础上,使用Aspen plus对传质、传热等工程进行了计算,设计适宜的加氢反应器(包括自动控制系统、产物处理单元和尾气循环单元),配合所选溶剂的基础上,反应床层温升控制在10℃以内。

1.2 分析方法

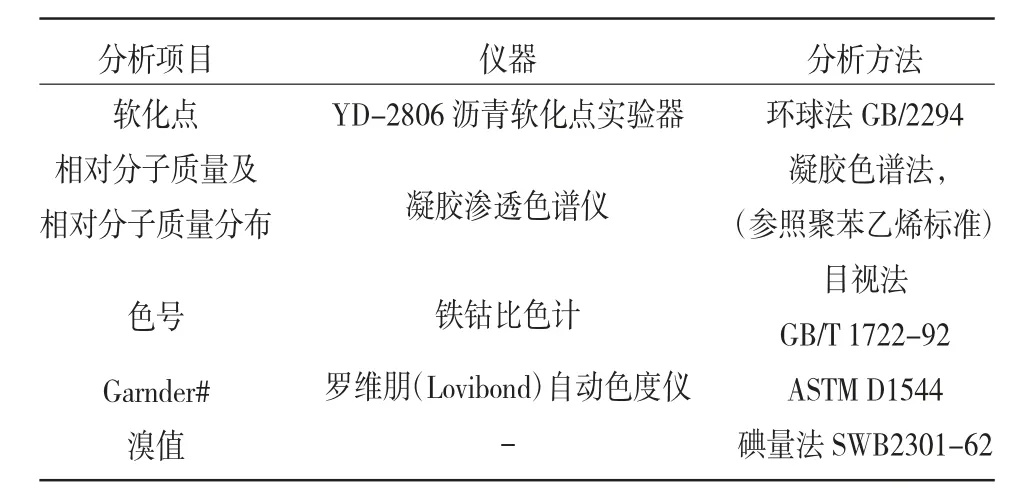

树脂相对分子质量及相对分子质量分布、软化点、色度、溴值等,分析采用的仪器、方法和条件见表1。

表1 分析仪器及方法Table 1 The analytical instruments and methods

2 结果与讨论

2.1 DCPD 的热聚合反应

2.1.1 DCPD Diels-Alder 缩合反应的动力学

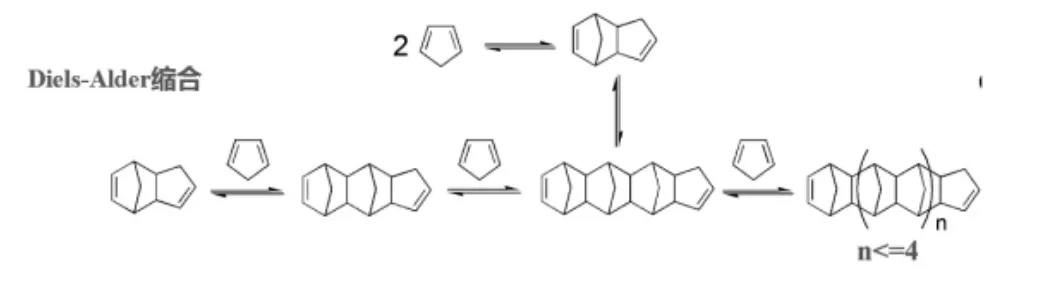

DCPD 热聚合反应是Diels-Alder(D-A)缩合反应,受动力学和热力学因素的共同影响,D-A 缩合反应历程[12]如图2。

图2 DCPD 的D-A 缩合反应Fig. 2 The D-A condensation reaction of DCPD

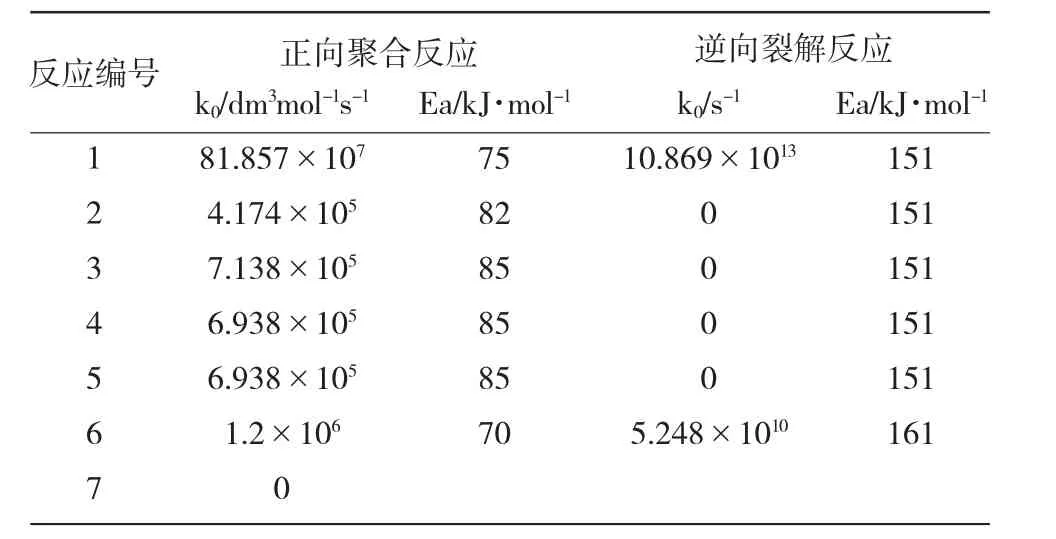

Howat 和Swift、Turnbul 和Hull 等人认为D-A缩合分解反应受动力学和热力学因素共同影响,所形成的DCPD(或CPD)的AD 产物不会超过HCPD(六环戊二烯)的长度。同时,他们还计算了反应每一步的动力学速率常数和活化能数据[12,13],见表2。

表2 D-A 缩合分解反应活化能和反应速率常数Table 2 The activation energy and reaction rate constant of D-A condensation decomposition

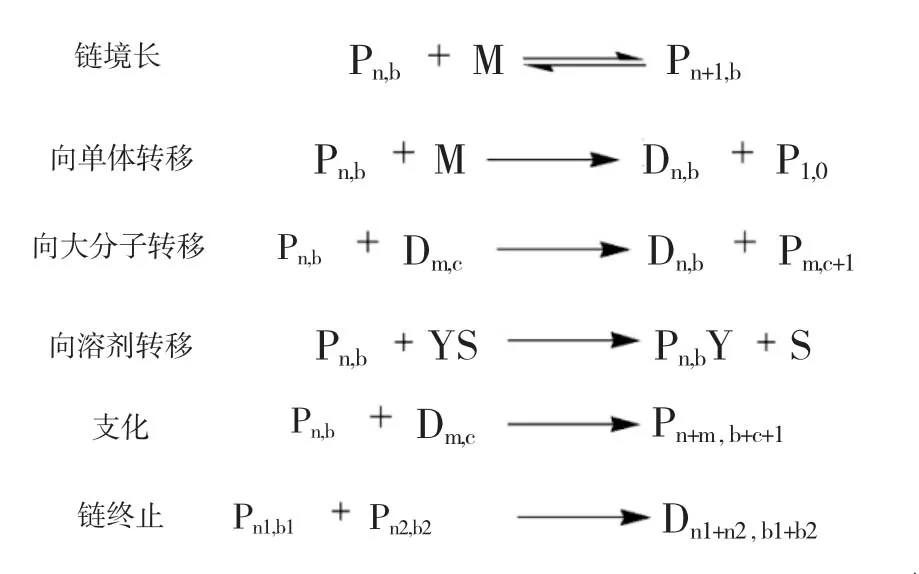

Palmova[14]等人提出了一个大致的DCPD 热聚合动力学过程,在此基础上,我们补充完善了实验数据,并根据试验结果初步建立了DCPD 热聚合动力学模型,如下所示。

其中Pn、Dn分别代表增长自由基和失活自由基,YS 为溶剂,Y 为溶剂分子中的某一易被自由基夺取的原子,如H 等。链引发过程目前还不明确。更可能是双分子引发或者三分子引发中的一种。

链引发速率Ri包括:

(1)双分子引发

(2)单分子引发

双分子引发和三分子引发的聚合速率Rp也可分为两种:

(3)双分子引发

(4)三分子引发

其中,ki、kp、kt分别代表链引发、链增长、链转移速率,M 为单体。第k 的CPD 或DCPD 参与聚合时的活性链长μk和总链长λk的计算公式:

2.1.2 基于标准曲线法的DCPD 热聚合动力学实验

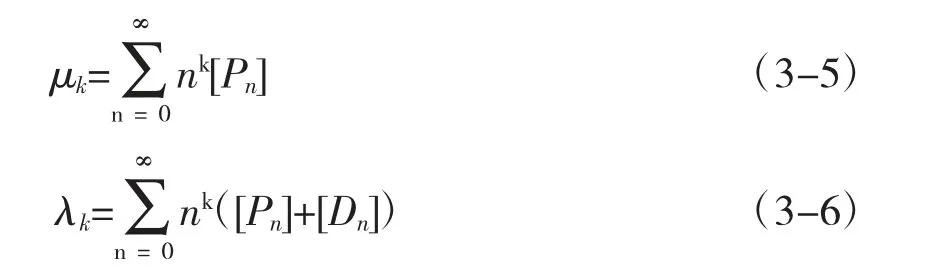

图3 标准折光率曲线(上);240℃和230℃在10%DCPD 浓度下的转化率Fig. 3 The standard refractive index curve(top);The conversion at 240℃and 230℃with 10% DCPD

在适宜的实验条件下,以甲苯为溶剂,加入10%质量分数的DCPD,反应3~5h 后的产物,每隔10~15min 取样,测试样品和10%质量分数不同转化率标准样的折光率(已进行温度校正),标准曲线和拟合曲线见图3。

由图3 可以看出,数据呈现出杂乱的无规律性,反映了DCPD 热聚合机理较为复杂和产物多重性。可以观察到,在反应早期,刚升温至目标温度时,DCPD 的D-A 缩合产物裂解反应和热聚合反应是同时进行的。

2.1.3 热聚合实验条件的优化

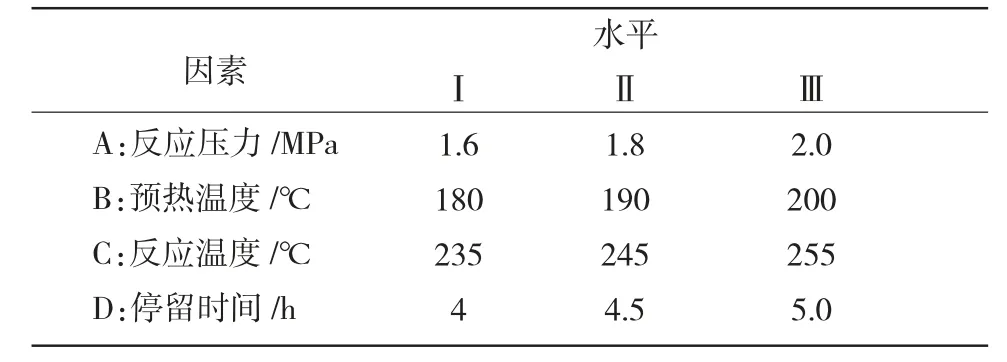

进行了前期实验,考察了各因素对热聚合反应效果的影响规律,初步确定了适宜的热聚合条件范围,为排除各因素的交互影响,优化操作条件,在管式聚合装置中分两段(预热段和反应段)进行了连续聚合反应的研究,每个影响因素考虑三个水平,采用正交实验设计表L9(34)寻找优化条件,正交设计方案见表3,正交实验结果见表4。

表3 正交设计方案Table 3 The orthogonal design scheme

表4 热聚合正交实验结果统计Table 4 The statistics of the thermal polymerization orthogonal experiment

从表4 可以看出:

(1)反应中各因素对热聚合反应的影响次序为C>D>A≈B,其中,反应温度和停留时间是主要影响因素,在一定的范围内,温度越高、停留时间越长,双环戊二烯的聚合程度越完全,树脂收率越高。

(2)从表中还可以看出,温度超过245℃、停留时间超过4.5h,树脂收率变化不大、而继续提高反应温度和延长停留时间则树脂色度明显增加,后续加氢难度就越大。

(3)反应压力和预热温度对于热聚合反应来讲,是最次要影响因素,在所选的范围内树脂收率变化较小。其中压力只要保证反应在液相的条件下进行即可,而预热温度较高(200℃)时树脂颜色较深。

从优化实验结果看,优选方案为A3B2C3D3,再结合操作成本和后续加氢(要求基础树脂色号尽可能低,易于加氢)两方面综合考虑,可以确定最佳的热聚合工艺条件为:反应压力1.8~2.0MPa、预热温度190℃、反应温度245℃左右、停留时间4.5~5.0h。

2.2 DCPD 石油树脂的加氢反应

2.2.1 基础树脂性能对加氢反应的影响

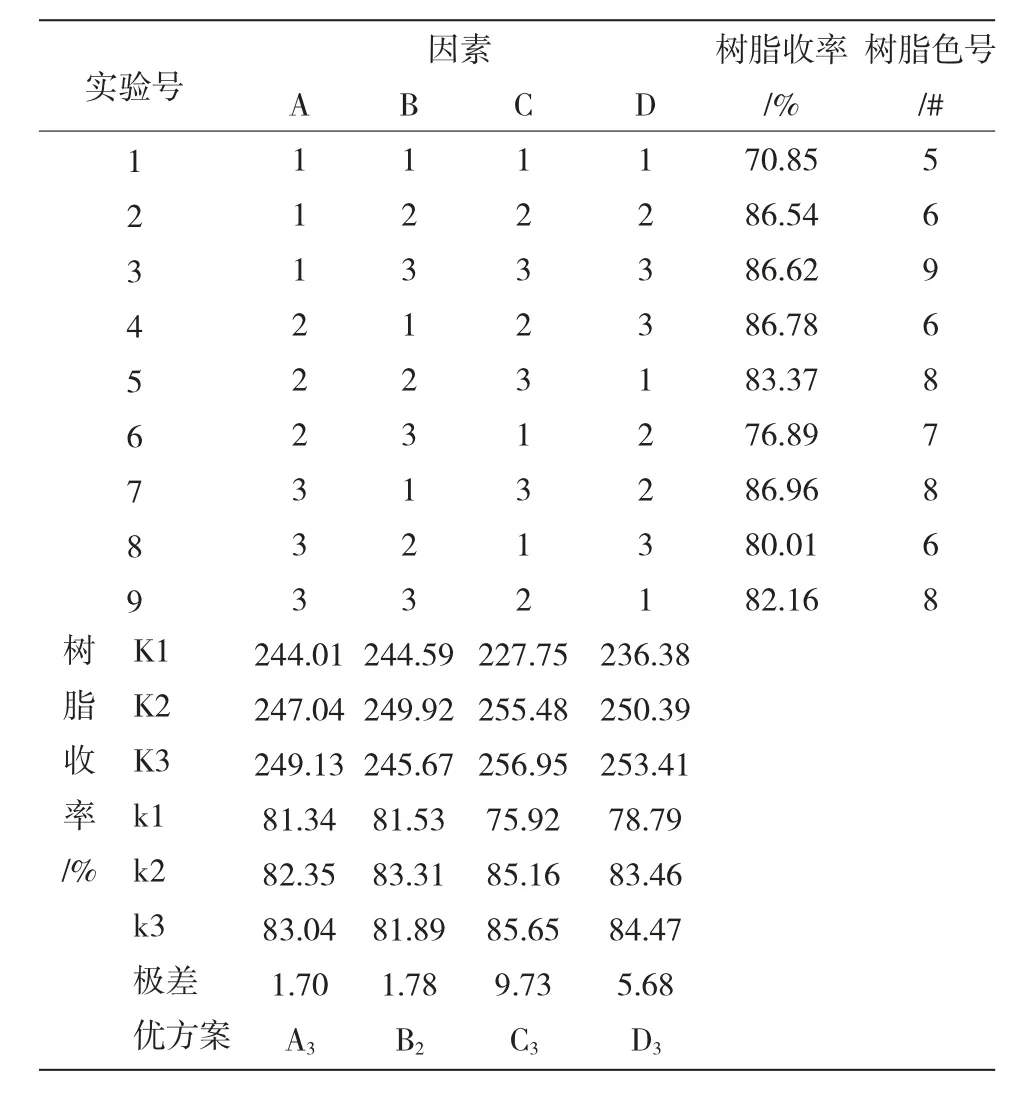

实验以双环戊二烯为原料、甲苯为溶剂,在压力1.8MPa 左右、停留时间4~5h 时,采用不同的物料流速、预热温度和反应温度,制备了一系列基础树脂,并进行了加氢反应,结果见表5。

表5 基础树脂性能对反应的影响Table 5 The effect of basic resin properties on the reaction

从表5 可以看出,控制反应过程的稳定,确保聚合过程中反应物料浓度和温度的均匀性,对基础树脂的性能指标非常重要,分布指数低可以提高石油树脂的抗热氧化性能,有利于后续的加氢脱色。基础树脂分布指数大于1.6,则很难获得理想色泽的加氢产品。这是因为小分子更容易发生热氧化等化学反应,影响加氢的效果;而大分子是C=C 双键形成的长共轭结构,使颜色加深,通过加氢反应难以完全脱除。因此,易于加氢的基础树脂的性能指标为分布指数<1.6,色号<8。

2.2.2 树脂加氢条件的优化

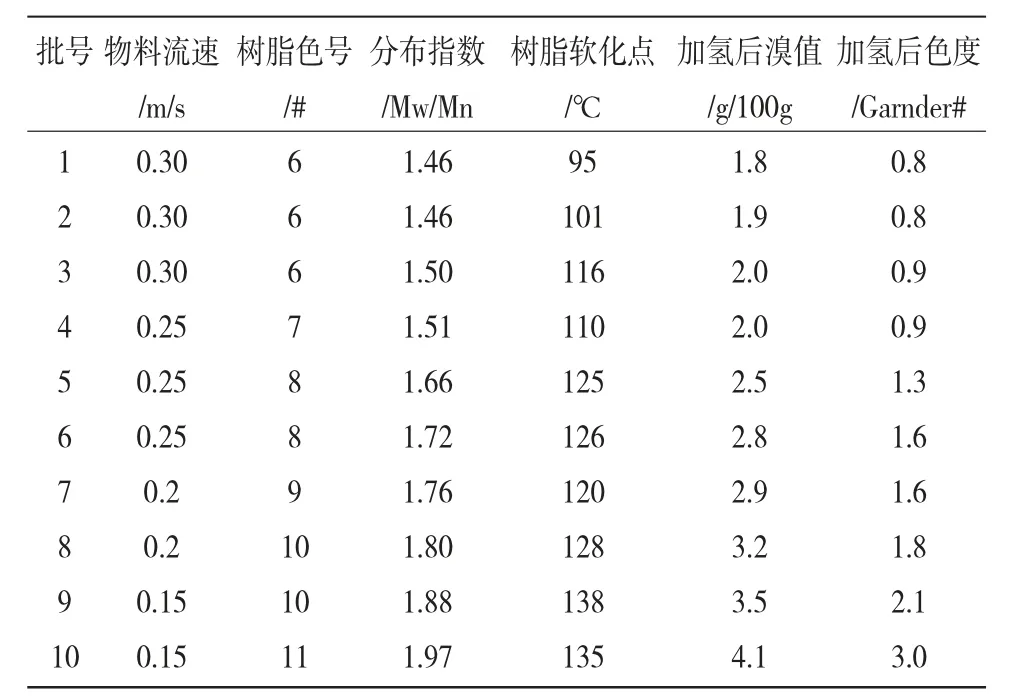

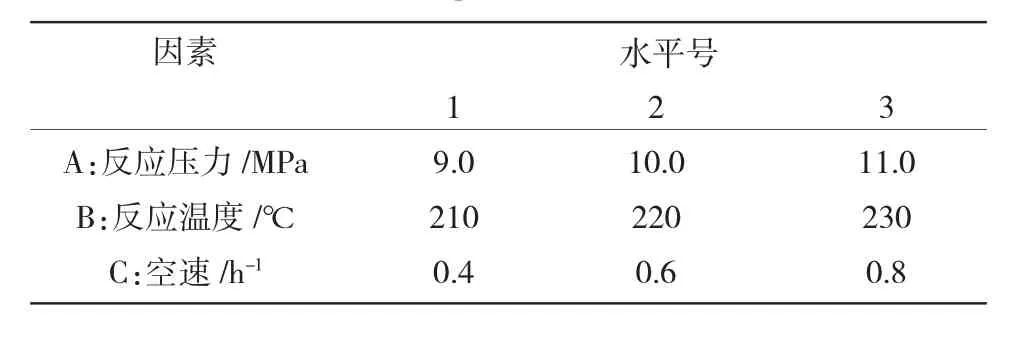

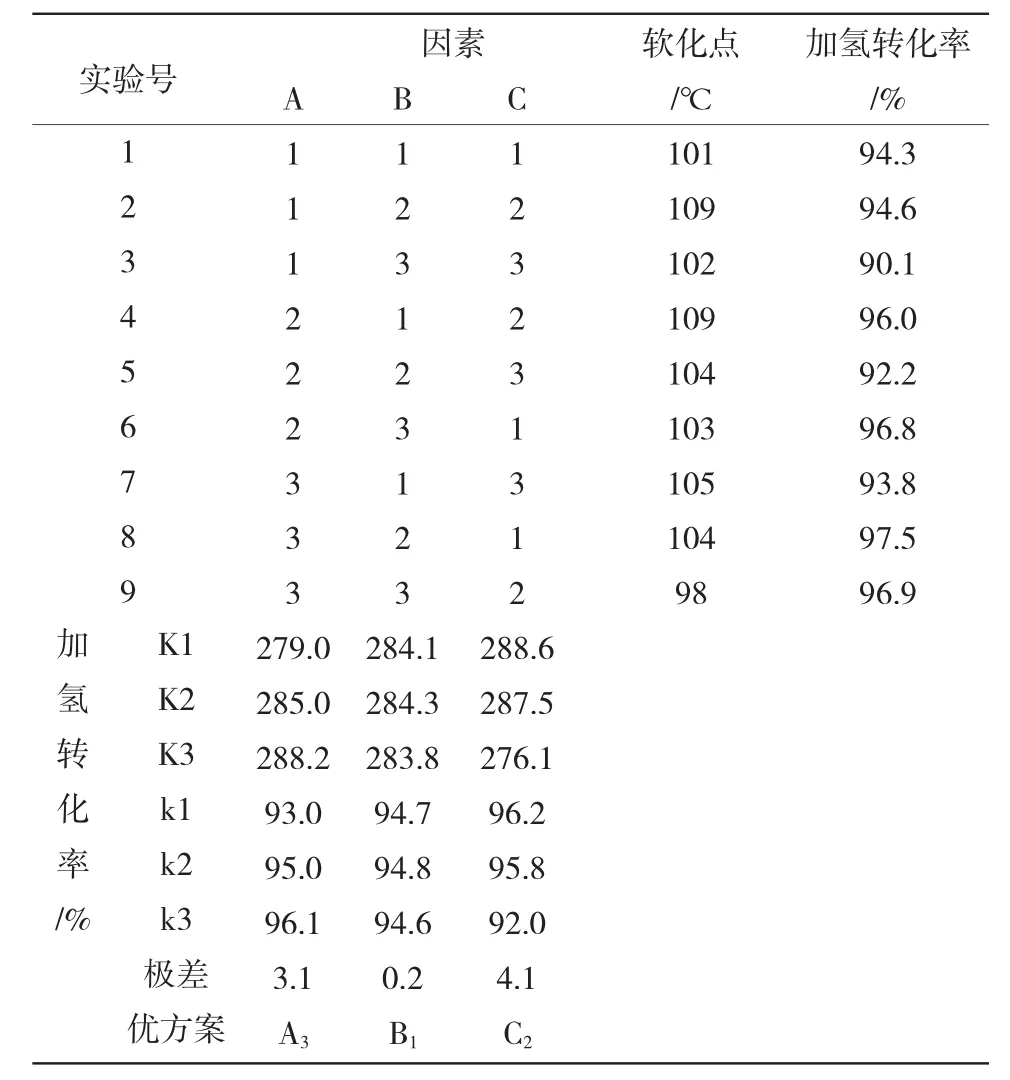

通过单因素的考察,确定了影响加氢效果的主要因素为反应温度、空速和反应压力,氢气与树脂的物质的量比大于1 即可。为排除各因素的交互影响,根据操作条件范围,每个影响因素考虑三个水平,采用正交实验设计表L9(33)寻找优化条件,正交设计方案见表6,正交实验结果见表7。

表6 加氢正交实验因素水平Table 6 The factors and levels of the hydrogenation orthogonal experiment

表7 加氢正交实验结果统计Table 7 The statistics of hydrogenation orthogonal experiment results

从表7 可以看出:

(1)反应中各因素对加氢效果的影响次序为C>A>B,优选方案为A3B1C2。其中,空速对加氢转化率的影响最为显著,在一定的范围内,空速越低,停留时间越长,树脂的加氢程度越完全,对产品的色泽越有利;但停留时间过长则降解副反应增加,产品软化点有所降低。

(2)压力对加氢效果的影响也比较明显,高压对提高加氢转化率有利。

(3)反应温度大于210℃后,对于加氢效果来讲,极差最小,是最次要影响因素,而且温度过高会影响加氢产品的软化点和催化剂的寿命。

从优化实验结果及工业化生产(催化剂寿命和操作成本)两方面综合考虑,可以确定最佳的加氢工艺条件为:反应温度210~220℃左右、反应压力11.0~12.0MPa、空速0.6h-1。

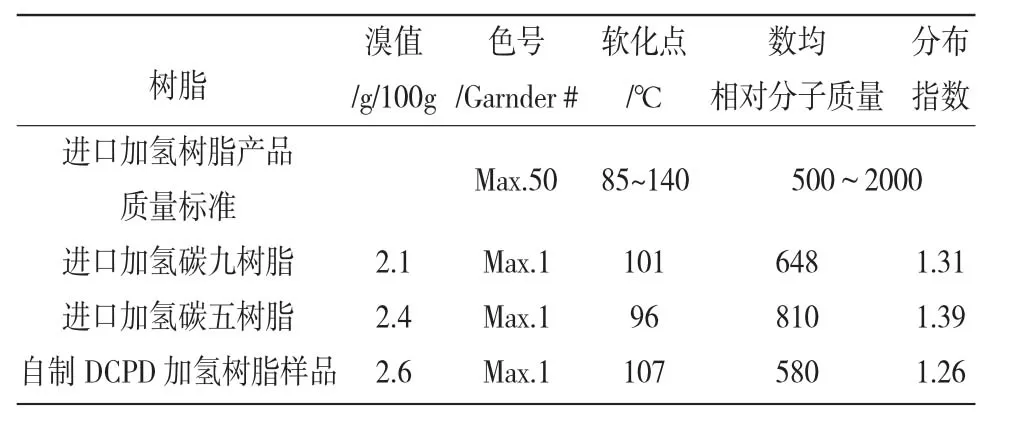

2.3 国内外树脂产品性能对比

2.3.1 产品性能指标对比

采用优化条件下的聚合、加氢和后处理工艺条件,制备了基础树脂和氢化树脂,对树脂性能进行分析,并与进口树脂相比较,结果见表8。

从表8 可以看出,自制加氢树脂与进口样品品质相近,软化点、色泽和溴值等各项性能均达到进口产品标准,且相对分子质量分布指数优于进口树脂。

表8 加氢树脂性能对比试验Table 8 The performance comparison test of the hydrogenated resin

2.3.2 产品微观结构对比

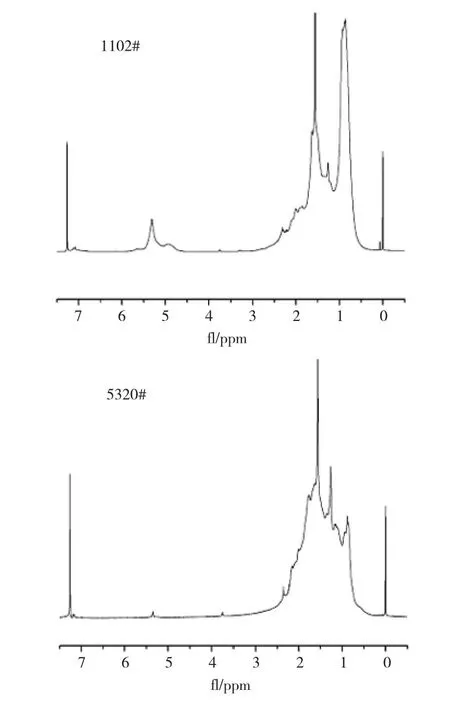

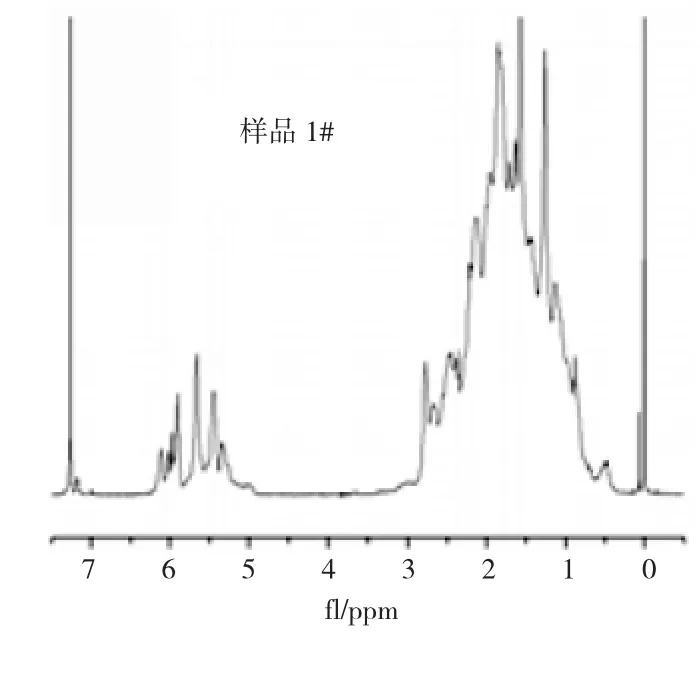

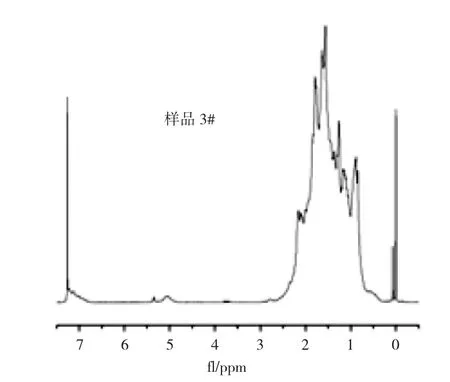

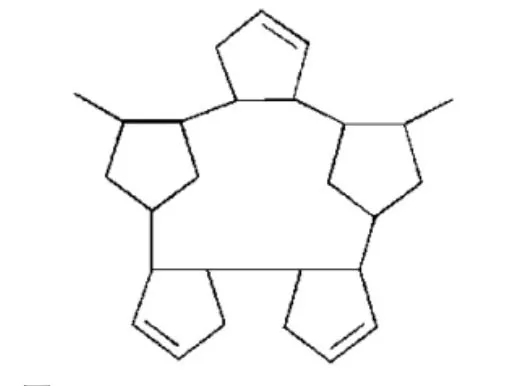

对自制DCPD 石油树脂1#,自制氢化DCPD 石油树脂3#,Exxon 公司的DCPD 石油树脂,牌号1102(未加氢)和5320(加氢),四种产品进行1H NMR 表征,得到的结果如下所示。

图4 1102#和5320#的1H-NMR 结果Fig. 4 The 1H-NMR results of 1102# and 5320#

图5 1#和3#的1H-NMR 结果Fig. 5 The 1H-NMR results of 1# and 3#

从核磁结果可以看到,排除δ=1.55 处氘带氯仿的水峰影响后,明显看到1102#在0.9 处有一较强的峰,而δ=2.7 处的次甲基H 的峰几乎没有;双键H 处只出现了δ=5.5 处的峰,且没有出现明显的峰重叠现象。对此我们推断其结构中必定是全部为CPD 单元,且出现了可控的交联结构。

图6 Exxon 1102#的可能结构Fig. 6 The possible structure of Exxon 1102#

而自制1#DCPD 树脂与1102# 的微观结构有一定的出入。自制1#DCPD 石油树脂δ=5.9 处出现较多的裂分峰,这是结构双键峰的五元桥环上的亚甲基对双键H 存在耦合,加上周围两个α-H 的影响,使得中的双键H 出现了比双键H 更加多的分裂。

这种微观结构上的差异,是由于制备基础树脂原料和聚合工艺的不同,聚合产生的基团略有不同。但是通过加氢反应后,双键饱和、重组和优化,自制3#DCPD 氢化石油树脂样品的1H NMR 谱图显示同Exxon 5320# 类似。说明本工艺方法制备的DCPD 加氢石油树脂微观结构与进口树脂相似,进而推断性能持平。

3 结 论

1)对DCPD 热聚合过程进行动力学实验研究,初步推断出DCPD 的热聚合反应历程,建立了动力学模型,对实际生产具有一定的指导意义。

2)以树脂收率和色号为主要考察指标,对连续聚合工艺进行了优化,确定了最佳的热聚合工艺条件为:反应压力1.8~2.0MPa、预热温度190℃、反应温度245℃左右、停留时间4.5~5.0h。再通过加氢工艺的考察和比较,确定出易于加氢的基础树脂指标:分布指数小于1.6。

3)以加氢转化率和树脂的软化点为主要考察指标,通过正交优化试验,确定了较为适宜的加氢工艺条件:反应入口温度210~220℃,反应压力10.0MPa,液时体积空速0.5h-1,氢油比3∶1,此条件下树脂的加氢转化率达95%以上,软化点在100℃以上。

4)树脂性能指标分析结果表明,自制加氢树脂软化点、色泽、相对分子质量分布和溴值等均达到或优于进口产品。而GPC 和1H NMR 表征结果表明本工艺方法制备的DCPD 加氢石油树脂微观结构与进口树脂相似,进而推断性能持平。