双层结构的梯度硬质合金的制备技术研究

周永贵

(深圳市注成科技股份有限公司,广东 深圳518107)

引 言

20 世纪20 年代德国人卡尔·斯律特专利发明硬质合金以来,硬质合金已广泛应用于金属切削、地质勘探、矿山采掘、机械耐磨零件等工业领域。硬质合金一般由碳化钨相和钴相构成,有时也含有少量的碳化钛相和(或)碳化钽相等。纯钨钴硬质合金只有碳化钨相和钴相,较高的碳化钨含量能够给硬质合金带来高的耐磨性以及较高的使用寿命,但较低的钴含量导致硬质合金脆性增加、韧性降低以及可能的零件突然失效。硬质合金零件像钢铁零件一样表面有较高的硬度、芯部有较高的强度和韧性是材料科学家追求的目标。众所周知,硬质合金热处理不存在像钢铁一样的马氏体相变过程,但是如果硬质合金钴含量的梯度变化能够导致它物理机械性能的梯度变化,就有可能像钢铁零件一样表面有较高的硬度、芯部有较高的强度和韧性,因此研究硬质合金中影响钴含量变化的因素对制备梯度硬质合金有着重要意义。

20 世纪80 年代,瑞典Sandvik 公司采用先制备含η 相合金再渗碳的方法制备出了性能优异的双相结构硬质合金(DP 合金,即Dual-phase hard metal)[1]。合金在组织结构上呈现出钴的梯度分布,即合金的最外层为低于合金名义钴含量的贫钴层,中间层为高于合金名义钴含量的富钴层,芯部为WC相+Co 相+η 相的三相显微组织。由于表层WC 含量较高,具有高的硬度和良好的耐磨性,而合金中间层的钴含量较高,具有很好的韧性,在凿岩过程中硬质合金在破坏之前能够承受更高的载荷,较好地解决了韧性与耐磨性之间的矛盾,被称为硬质合金发展史上的一次重要技术创新。但无论如何,硬质合金中含有脆性的η 相对合金的韧性存在潜在的威胁,这类材料的应用范围受到一定的限制。事实上Sandvik 公司的DP 合金在国内并无广泛运用的报道,Sandvik 公司在中国的销售商也无DP 合金现货可供采购。国内在过去的梯度结构合金研究报道中,多限于此类梯度硬质合金的研究[2~8],而无η相的梯度硬质合金研究报道难以找到。国外美国犹他大学就无η 相的梯度硬质合金作了一系列研究报道[9~15],本文研究在无η 相生成条件下硬质合金钴迁移的影响因素,同时探索一种新的制备梯度硬质合金的方法。

1 实验方法

1.1 实验原料及设备

实验原料5μm 的WC 粉、30μm 的WC 粉、1μm W 粉来自Kennametal 公司商业用途的粉末;配制WC-22Co 合金使用的20μmWC 粉来自自贡硬质合金有限公司;钴粉来自南京寒锐钴业有限公司,其纯度(质量分数)≥99.80%,粒度约1.2μm。实验所用球磨机为UNION PROCESS 公司的01-HD 型搅拌球磨机;压力机为Fred Scarver Inc.公司的实验室压机;烧结设备为R.D.WEBB COMPANY 生产的RED DEVIL 型真空烧结炉。微区的形貌分析采用日本TOPCON 公司SM300 型扫描电镜,微区的成分分析采用扫描电镜所带美国EDAX 公司X 衍射能谱仪。

1.2 实验方法

为了研究不同钴含量的硬质合金压坯烧结后的钴迁移情况及钴分布规律,实验首先设计了一个不同钴含量的双层硬质合金。采用5μm 的WC 原料,在01-HD 型搅拌球磨机配制500g 两种不同钴含量的混合料,即一个WC-6Co 硬质合金混合料(含钴量6%,记为6Co)和一个WC-16Co 硬质合金混合料(含钴量16%,16Co),各取10g 用实验室压机上下叠压成直径19mm、厚度近6mm 的双层合金圆片压坯。在RED DEVIL 型真空烧结炉中烧结,经1400℃保温1h 烧结后,从中剖开测量此圆片在厚度方向在SEM 上用能谱仪测量不同部位微区的Co含量。

为了研究WC 晶粒度和合金的碳量对钴梯度的影响,分别配制WC-16Co 硬质合金与WC-22Co硬质合金按上述方法压制成双层合金,原料WC 粒度不同,烧结后WC 晶粒度不同,以及双层合金两层不同碳量的变化试图导致钴梯度的形成。由于实验合金钴含量较高且碳含量处于2 相区域,所有的合金并无η 相出现。用来自Kennametal 公司30μm WC 粉末配的WC-10Co 合金记为10Co-1。在WC-10Co-1 合金中添加质量分数0.3%的炭黑记为10Co-1+0.3C,添加0.6%炭黑记为10Co-1+0.6C;在WC-22Co 合金混合料中添加质量分数4%钨粉记为WC-22Co+4W,在WC-22Co 合金中添加8%钨粉记为WC-22Co+8W。经计算WC-10Co 合金中添加0.3%炭黑与WC-22Co 合金中添加4%钨粉碳量总体达到平衡,WC-10Co 合金中添加0.6%炭黑与WC-22Co 合金中添加8%钨粉碳量总体达到平衡。

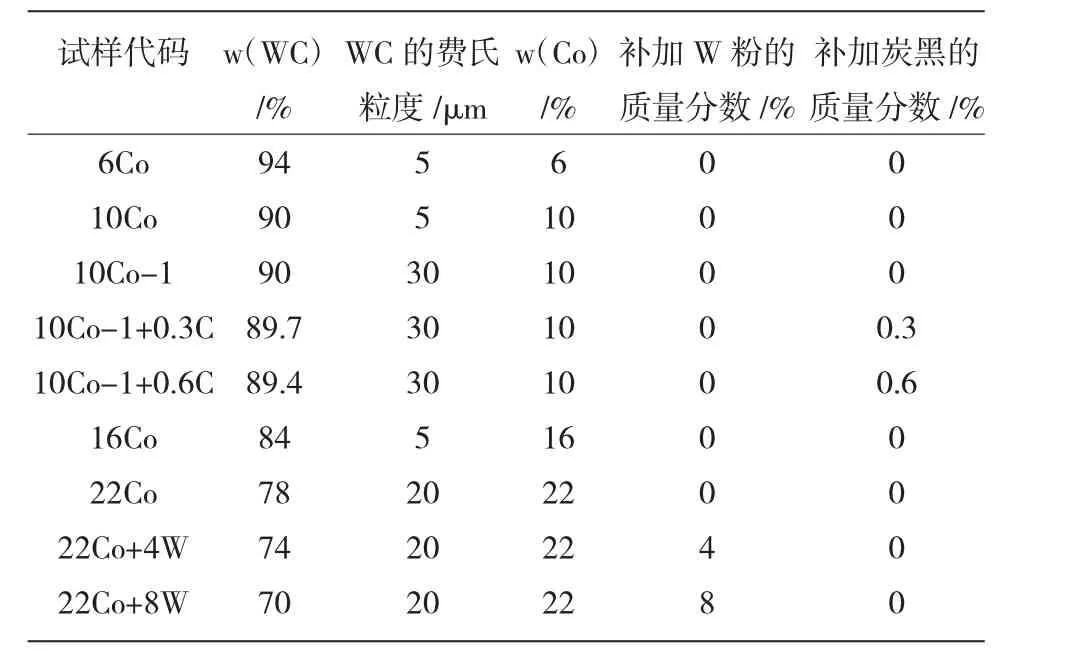

表1 为实验合金原料组成及规格。根据表1 用电子天平配制实验合金混合料100g,另添加2%(质量分数)石蜡做成型剂,加庚烷20mL 在搅拌球磨机机里球磨4h,经干燥后得到混合料。

表1 实验配制合金的成分原料组成及原料规格表Table 1 The composition and specification of raw materials for the experimental preparation of cemented carbide

2 结果与讨论

2.1 实验结果

2.1.1 硬质合金在烧结过程中钴的均匀化过程

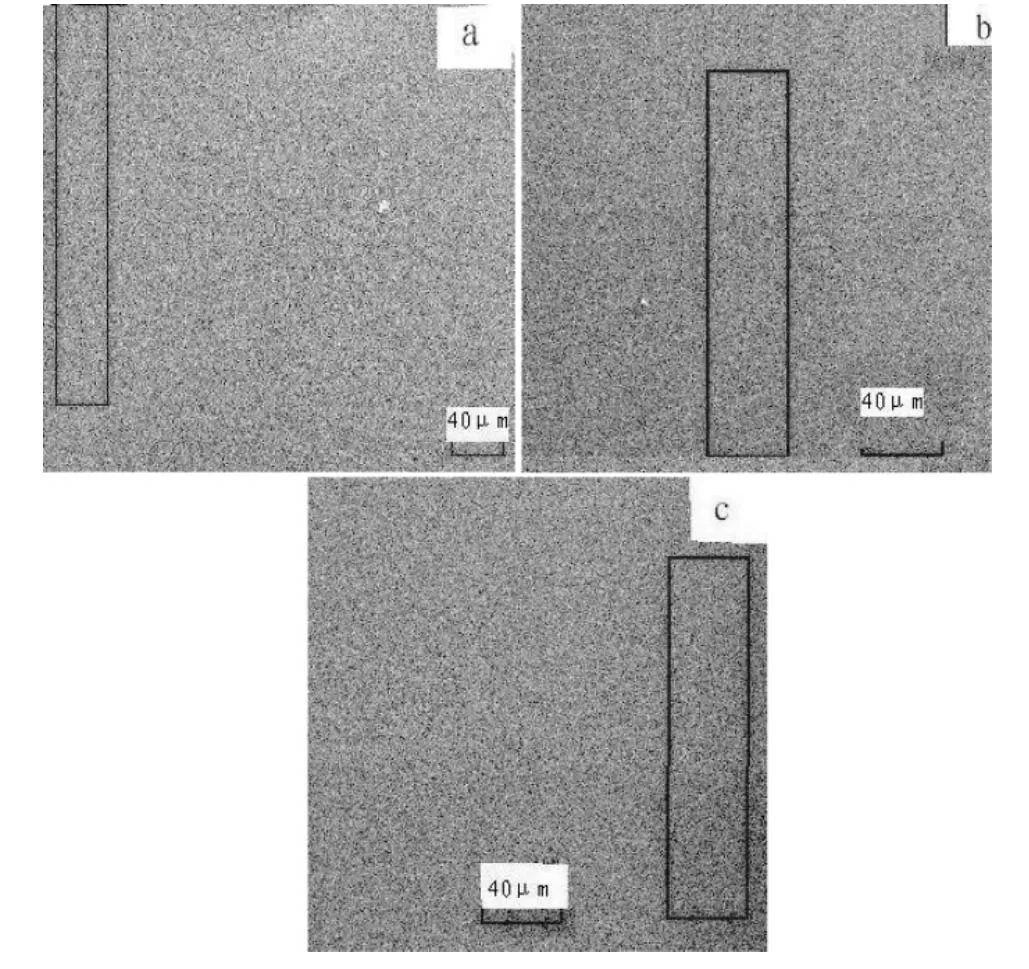

首先考虑能否通过配制合金初始钴梯度形成烧结后钴梯度。为此配制100g WC-6Co 硬质合金和WC-16Co 硬质合金,分别经搅拌球磨、干燥后各取10g 上下叠压成圆片。经1400℃保温1h 烧结后用能谱分析厚度方向各处的Co 含量。SEM 微区能谱分析选择区域见图1a、图1b、图1c。

图1a 为合金上层WC-6Co 硬质合金区域二次电子形貌像,其中黑色线矩形区域为能谱测量钴成分区域,测量结果显示配制的WC-6Co 硬质合金烧结后Co 的质量分数增加到12.67%。图1b 是WC-6Co 硬质合金与WC-16Co 硬质合金两种成分过渡区,黑色线矩形区域为能谱测量钴成分区域,此区域Co 的质量分数为13.68%。图1c 为合金下层WC-16Co 硬质合金区域二次电子形貌像,黑色线矩形区域为能谱测量成分区域,Co 的质量分数由烧结前的16%降低到12.78%,烧结后3 个区域钴含量相差1%。

图1 双层合金的SEM 能谱Co 含量微区分析(a)WC-6%Co 部分(b)过渡区(c)WC-16%Co 部分Fig. 1 The microzone analysis of SEM energy spectrum of Co content of bi-layer cemented carbide(a)the part of WC-6% Co;(b)the transition zone;(c)the part of WC-16% Co

从厚度方向看,烧结前WC-6Co 硬质合金与WC-16Co 硬质合金钴含量相差10%,烧结后钴含量相差1%,1%差异基本在测量误差范围内,由此可见钴含量分布均匀化。

2.1.2 原料及合金的晶粒度对钴梯度的影响

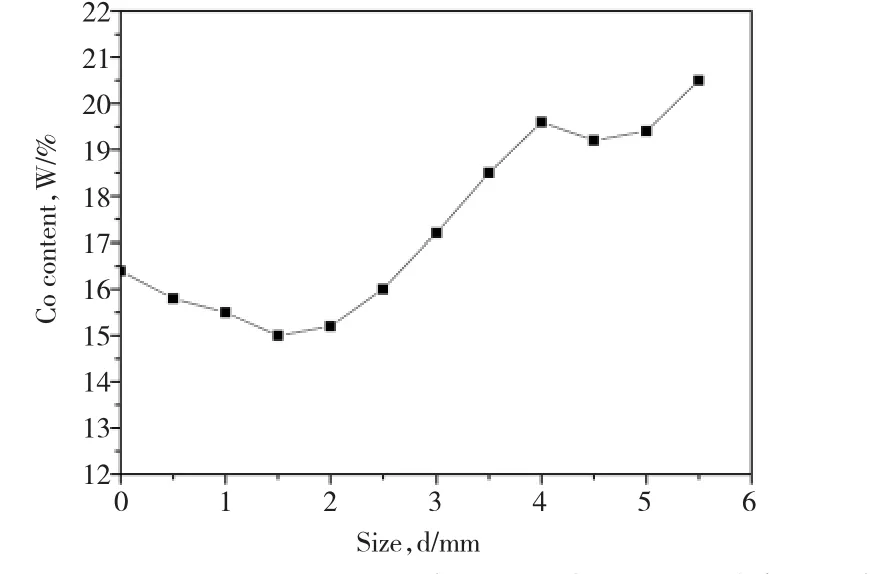

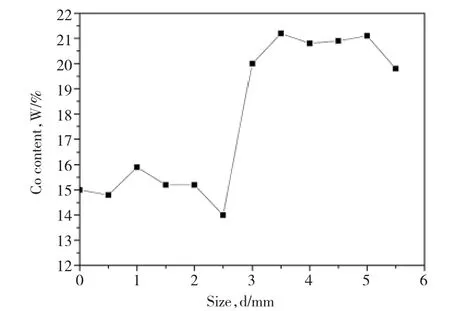

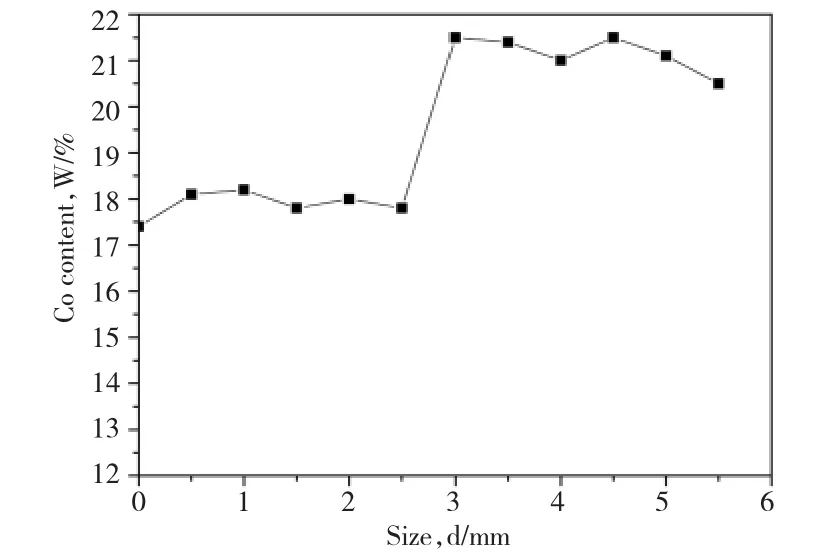

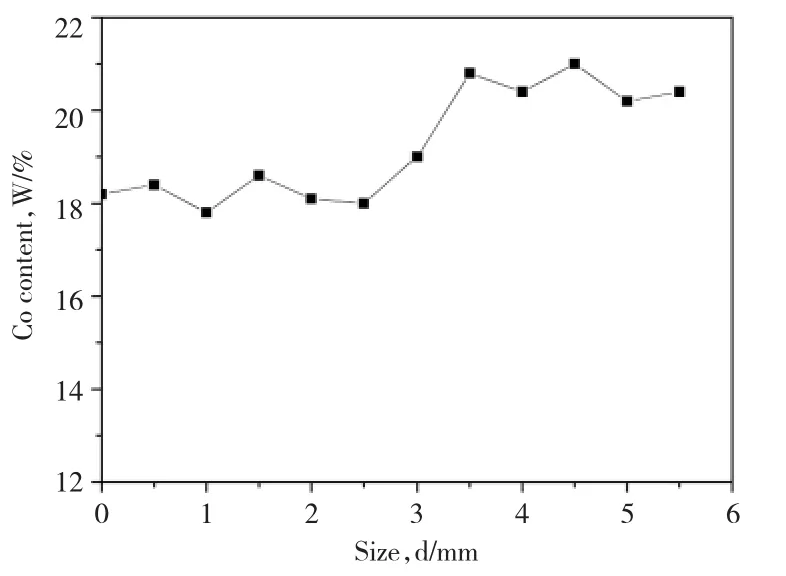

其次WC 原料的差异,特别是原料晶粒度的差异和碳量有可能形成烧结后的钴梯度。取原料WC 为20μm、w(Co)=22%的WC-22Co 合金混合料与30μm WC 粉末配制WC-10%Co 合金(w(Co)=10%)混合料各10g,分层叠压成直径19mm 的双层合金圆片压坯,烧结后记为WC-22Co-10Co-1 双层合金。在1380 ℃烧结1h 后,厚度方向每0.5mm 使用带能谱仪的SEM 测量钴含量,测量结果见图2。WC-10%Co 合金中添加0.3%炭黑与WC-22Co 合金中添加4%钨粉混合料各取10g 分层状叠压成圆片,烧结后记为10Co+0.3C-WC-22Co+4W 双层合金,在1380℃烧结1h 后每0.5mm 使用带能谱仪的SEM 测量钴含量,测量结果见图3。WC-10%Co 合金中添加质量分数0.6%的炭黑与WC-22Co 合金中添加质量分数8%钨粉混合料各取10g 分层状叠压成圆片,烧结后记为 10Co+0.6C-WC-22Co+8W 双层合金,在1380℃烧结1h 后每0.5mm 使用带能谱仪的SEM测量钴含量,测量结果见图4。

图2 WC-22Co-10Co-1 在1380℃烧结后1h 后钴含量分布Fig. 2 The distribution of cobalt content after sintering the WC-22Co-10Co-1for 1h at 1380℃

图3 10Co+0.3C-WC-22Co+4W 在1380℃烧结1 h 后钴含量分布Fig.3 The distribution of cobalt content after sintering the 10Co+0.3C-WC-22Co+4W for 1h at 1380℃

图4 10Co+0.6C-WC-22Co+8W 在1380℃烧结1h 后钴含量分布Fig. 4 The distribution of cobalt content after sintering the 10Co+0.6C-WC-22Co+8W for 1h at 1380℃

从图2 可以看出:由于原料碳化物粒度不同,最后导致钴含量梯度的形成,两层钴含量的差异为3%左右,且界面处钴含量急剧变化。从图3、图4 可以看出,由于原料碳化物粒度不同,且双层合金碳量不同,钴梯度更加显著。10Co+0.3C-WC-22Co+4W 双层合金、10Co+0.6C-WC-22Co +8W 双层合金的钴含量的差异在5%~6%,10Co+0.6C -WC-22Co+8W双层合金中界面处钴含量急剧变化。

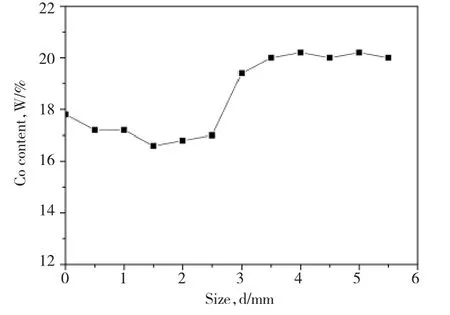

烧结温度是影响碳原子扩散能力和钴迁移的重要因素,为了了解烧结温度对钴迁移的影响,WC-22Co-10Co-1 合金、10Co+0.3C-WC-22Co+4W合金、10Co+0.6C-WC-22Co+8W 合金试样在1400℃烧结1h,其钴含量的分布分别见图5、图6、图7。

图5 WC-22Co-10Co-1 在1400℃烧结1h 后钴含量分布Fig. 5 The distribution of cobalt content after sintering the WC-22Co-10Co-1 Co for 1h at 1400℃

图6 10Co+0.3C-WC-22Co+4W 在1400℃烧结1h 后钴含量分布Fig. 6 The distribution of cobalt content after sintering the 10Co+0.3C-WC-22Co+4W for 1h at 1400℃

图7 10Co+0.6C-WC-22Co+8W 在1400℃烧结1h 后钴含量分布Fig. 7 The distribution of cobalt content after sintering the 10Co+0.6C-WC-22Co+8W for 1h at 1400℃

从图5 可以看出,由于原料碳化物粒度不同,提高20℃烧结温度钴梯度仍存在,两层钴含量的差异仍为3%左右,且界面处钴含量急剧变化。从图6、图7 可以看出,10Co+0.3C-WC -22Co+4W 双层合金、10Co+0.6C-WC-22Co+8W 双层合金的钴含量的差异在3%左右。

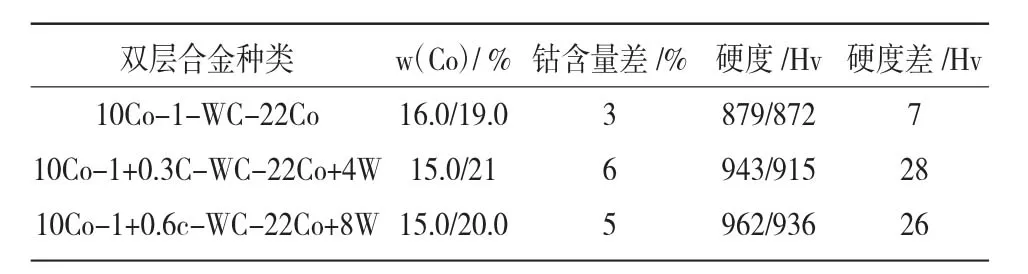

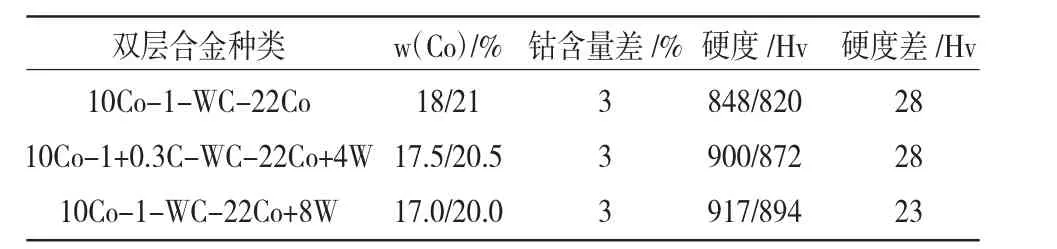

采用维氏硬度计测量以上双层合金两层的硬度,并比较钴含量的差异,在1380℃烧结1h 的双层合金数据见表2,在1400℃烧结1h 的双层合金数据见表3。

表2 1380℃烧结1h 双层合金钴含量差和硬度差Table 2 The difference of Co content and hardness of the bilayer cemented carbide after sintering for 1h at 1380℃

表3 1400℃烧结1h 后双层合金钴含量差和硬度差Table 3 The difference of Co content and hardness of the bilayer cemented carbide after sintering for 1h at 1400℃

从表2、表3 中可以看出,由于双层梯度硬质合金两层的钴梯度,两层合金硬度也有差异。

2.2 讨论

从图1 可以看出,烧结前钴质量分数分别为6%和16%的原料碳量和晶粒度相同的双层合金,烧结后钴含量均匀化。从图2~图7 可以看出,烧结前钴质量分数分别为10%和22%的原料碳量和晶粒度不同的双层合金,烧结后钴含量并未均匀化,所有钴含量测定数据稳定,两层之间钴含量差距明显,大多数两层界面清晰,在界面处钴梯度变化明显。从表2 可以看出,在1380℃烧结1h,原料晶粒粗大抑制钴迁移和碳含量差异抑制钴迁移均起了作用,双层合金的钴含量差5%~6%。从表3 可以看出1400℃烧结1h,双层合金的钴含量差3%,这可能是随着烧结温度提高,双层合金的碳扩散作用更明显,碳的浓度差异减少。从表2 和表3 可以看出,所有双层合金的钴梯度在3%~6%之间,硬度Hv 差异在7~28之间,钴梯度较大而硬度梯度较小。究其原因,双层合金粗晶粒钴含量低部分区域,粗晶粒导致合金硬度下降,钴含量降低导致合金硬度上升,两种影响硬度变化因素互相抵消,所以硬度梯度较小。

美国犹他大学房志刚等人的研究表明[9~10],烧结温度下硬质合金中的液相(钴相)迁移压力决定了钴的迁移规律,液相迁移压力可以如下表征:

其中Pm为液相迁移压力,单位为Pa;u 为液相的体积分数;d 为WC 的晶粒度,单位为m。

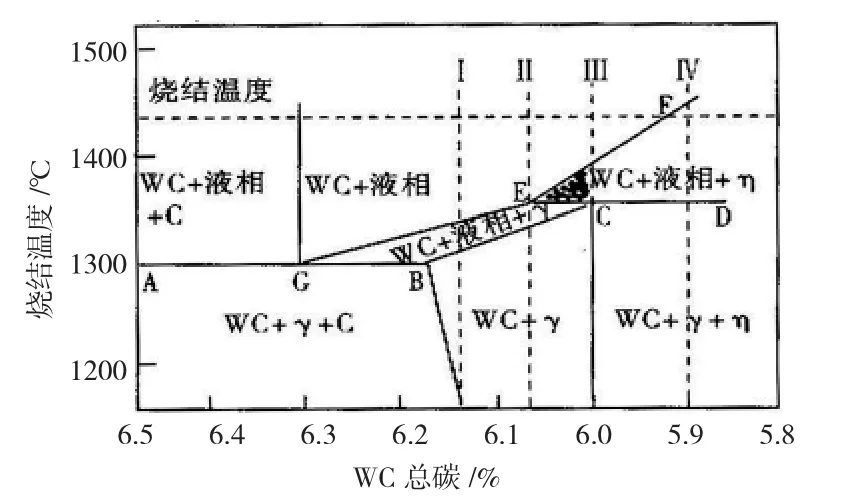

从上式可以看出WC 晶粒度是影响液相迁移压力的主要因素之一。同时,从W-Co-C 系相图的通过碳角垂直截面状态(见图8)可知,合金的碳量和烧结温度影响合金的液相体积分数。合金碳量较高,液相体积分数较高,反之亦然。合金碳量不同,液相体积分数不同则影响液相迁移压力。本实验的结果可以用上式定性来解释。

图8 W-Co-C 系相图的通过碳角垂直截面状态Fig. 8 The state of the vertical cross section through the carbon angle of the W-Co-C phase diagram

综上所述,制备梯度硬质合金,不必需要像瑞典Sandvik 公司那样先制备含η 相结构硬质合金,然后通过碳扩散形成钴梯度,最终硬质合金仍含脆性η 相。本研究的硬质合金始终无η 相生成,仍然形成了钴梯度,开辟了制备梯度硬质合金的一种新方法。

3 结 论

在碳量和WC 粒度相同的双层硬质合金中,烧结前钴质量分数分别为6%和16%,1400 ℃烧结1h后双层合金不同区域的钴含量差1%,钴含量均匀化。

烧结前碳量相同只是晶粒度不同的钴质量分数分别为10%和22%的双层合金,烧结后合金形成钴梯度,两层钴含量的差异3%左右。原料碳化物粒度不同,且双层合金碳量不同,钴梯度更加显著,1380℃烧结1h 后双层合金的钴含量差5%~6%。烧结温度对硬质合金的钴梯度大小有明显影响,1400℃烧结1h 后双层合金的钴含量差则降低到3%。

所有双层合金的硬度差异不大,Hv 差异在7~28 之间。

硬质合金原料的碳量和晶粒度差异,能导致双层结构的硬质合金形成钴梯度,开辟了制备梯度硬质合金的一种新方法。