高温节能复合陶瓷涂料的制备及防腐性能分析

裴挫萍, 张志林

(铜川职业技术学院 建筑与材料工程学院,陕西 铜川727031)

前 言

就国内而言,目前国家仍将煤炭作为电厂发电的主要资源,在2018 年期间,国家火力发电占全国发电总量的73.32%,可见以煤为主的电力行业,在短时间内不会发生改变,同时锅炉的使用数量、使用频率基数也不会发生太大改变。为了节省发电成本、延长锅炉的使用寿命,通过制备一种具有防腐性能的高温节能复合陶瓷涂料,增加锅炉的使用寿命,维护电炉工作稳定,同时降低由于锅炉损坏带来的高成本问题[1]。

已知锅炉的腐蚀来自于两个方面,第一是炉内水流冲击与流动带来的腐蚀,第二是具有添加试剂的水流的腐蚀,虽然这两种因素腐蚀锅炉的速度较慢,但长时间累积,水流不断运动拍打炉壁,加之水体不分昼夜地侵蚀,导致锅炉管壁逐渐减薄。当炉内温度升高、压力变大时,因为腐蚀而过薄的炉壁会不堪重负,最终无法承受蒸汽的压力和水流的冲击,进而发生泄漏,严重时会造成爆管,给锅炉工作带来极大的安全隐患[2]。因此根据涂料腐蚀磨损和导热原理,设置若干组试样涂层,分析每一组试样的防腐性能。

1 高温节能复合陶瓷涂料的制备过程

1.1 选择材料

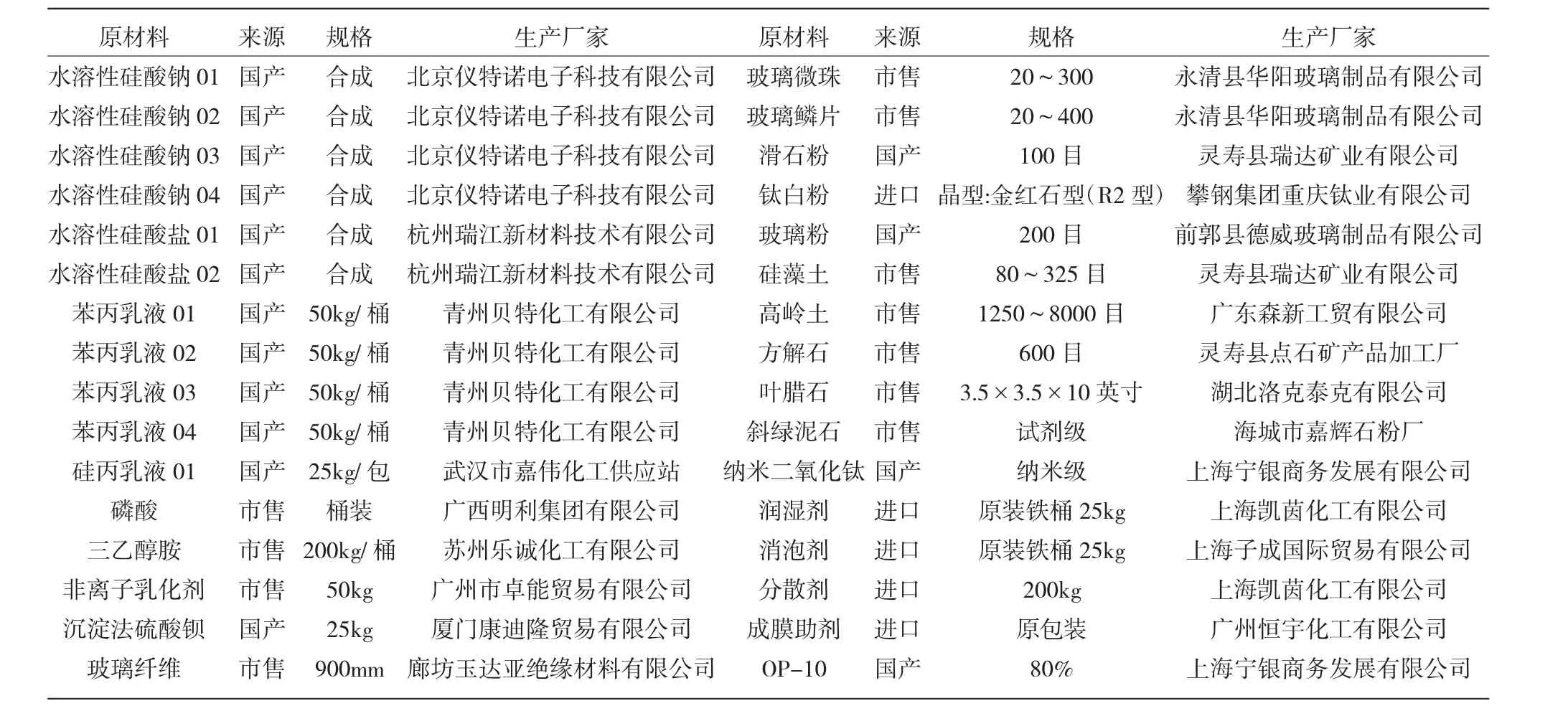

制备高温节能复合陶瓷涂料需要的基本原材料,如下表1 所示[3]。

表1 制备涂料选取的原材料Table 1 The raw materials selected for preparing the coating

1.2 实验仪器

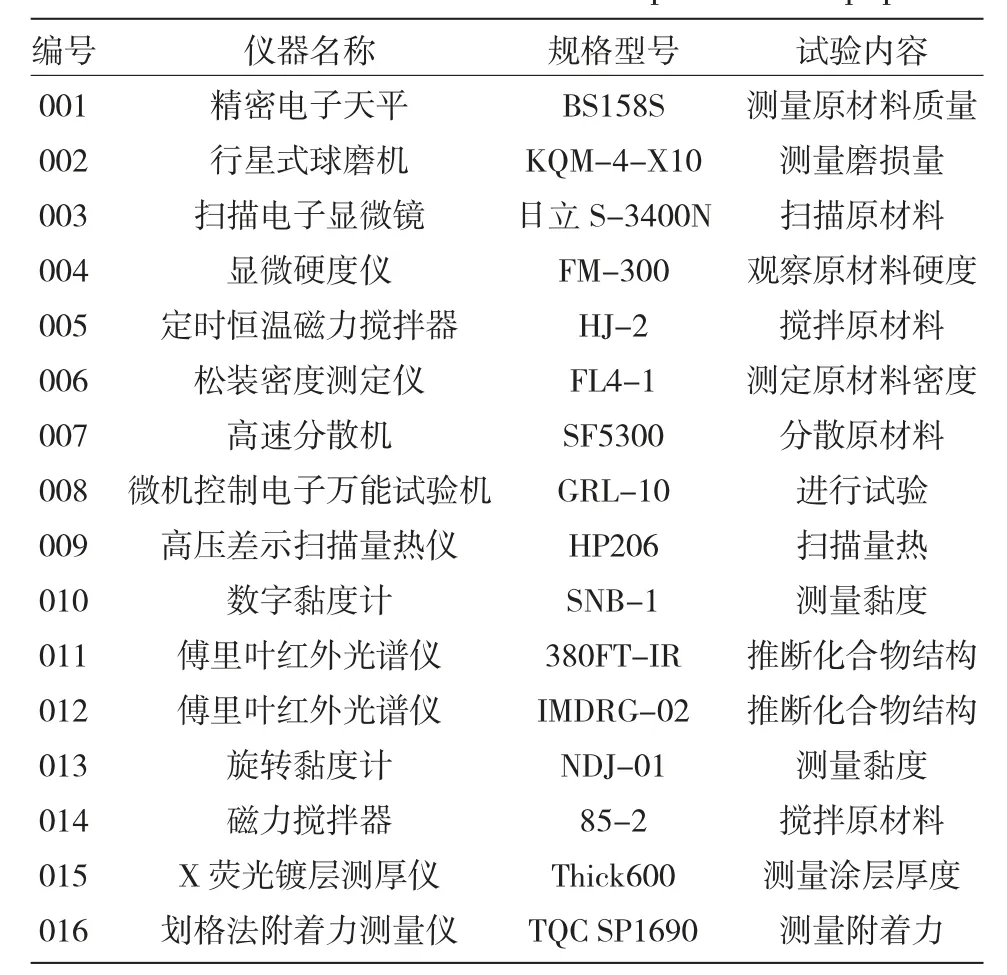

制备高温节能复合陶瓷涂料选用的实验仪器与设备信息,如下表2 所示。

表2 实验设备基本信息Table 2 The basic information of the experimental equipment

1.3 配制涂料的防腐蚀性试剂

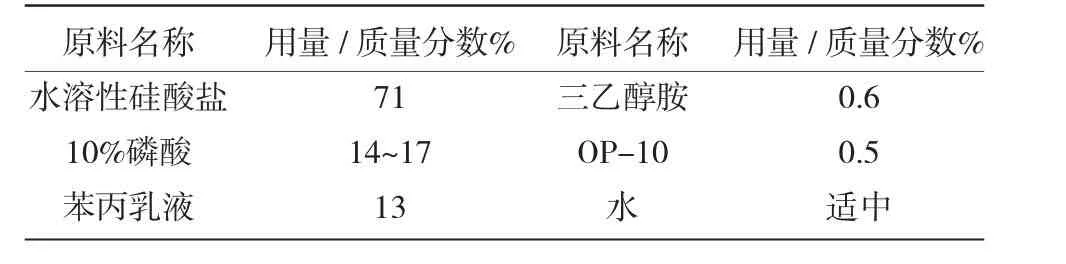

以现阶段存在的耐高温试剂配制方法为前提,利用磷酸配制耐高温涂料的防腐蚀性试剂,改性试剂中,各项药品的用量如下表3 所示[4]。

表3 配制试剂的药品用量Table 3 The dosage for compounding the reagent

需要注意的是,磷酸添加完毕后,才能添加适量的水成分,通常情况下为25~30g 左右,此时凝胶状态会恢复到溶胶状态。

1.4 制备高温节能复合陶瓷涂料

按照陶瓷涂料的基本配比,添加制备的防腐蚀性试剂,然后加入消泡剂、分散剂,将这些材料倒入黏度计中,温度控制在25℃,高速分散机分散,利用磁力搅拌器搅拌30min,让陶瓷骨料、粘结剂和两种添加剂均匀混合;再利用润湿剂和成膜助剂稳定涂料,形成一个光滑的“涂料板”,最后利用行星式球磨机对该材料进行24h 研磨,得到具有防腐蚀性的高温节能复合陶瓷涂料。

2 防腐性能实验

2.1 涂料基体选择

已知高温节能复合陶瓷涂料多用于锅炉水冷壁以及过热器等设备的受热面上,所以实验将含有15CrMoG 成分的钢材料加工成0.1m×0.1m×0.1m的平板式结构,将其作为高温节能复合陶瓷涂料的涂层基体。

2.2 涂层试样制备

根据GB/T 1727-92 标准制备实验测试涂层试样,在涂料和基体全部准备完毕的前提下,利用喷砂机进行基体表层处理,利用电子天平称重涂料,将涂料粉末搅拌后,用加热板固定基体,保持待喷基体表面呈垂直状态。基体加热后,利用雾化喷枪喷涂陶瓷涂料,将该半成品放置到室内自然固化。待涂料凝固后再利用恒温干燥箱高温固化陶瓷涂层,将温度控制在300℃烘烤30min,最终得到完整的、可投入使用的涂层试样[8]。

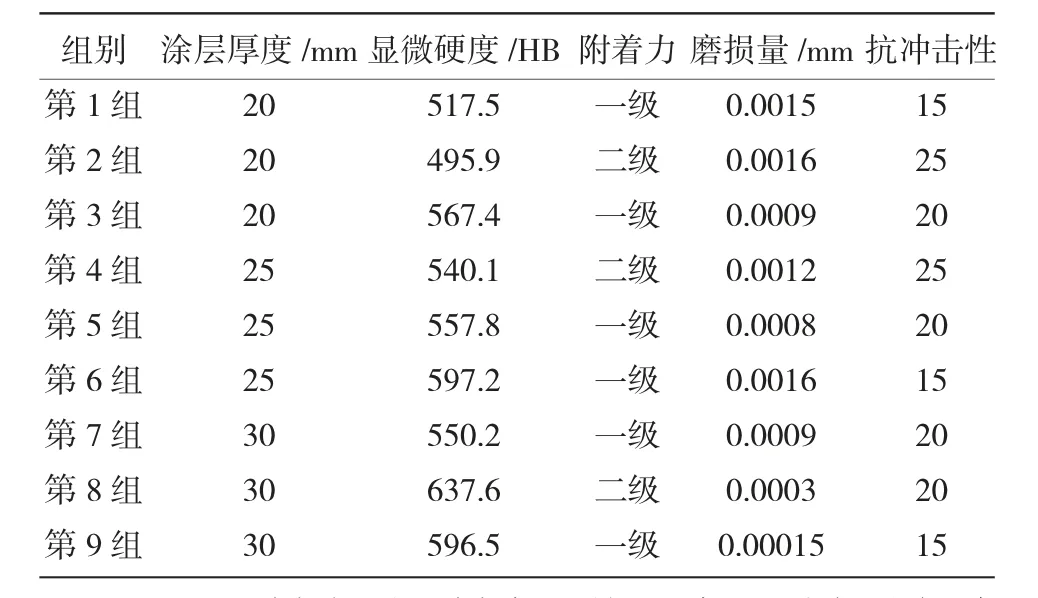

涂层厚度对阻止腐蚀性介质的渗透与进入有影响,因此按照上述过程,分别制备厚度不同的9个涂层试样,相同厚度试样的组成有所差别。表4反映了9 个不同厚度涂层试样的基本物理性能。

表4 涂层试样基本信息Table 4 The basic information of the coating sample

以上试样为测试样本,按照涂层厚度进行编号,第1~3 组为A1-A3;第4~6 组为B1-B3;第7~9组为C1-C3。

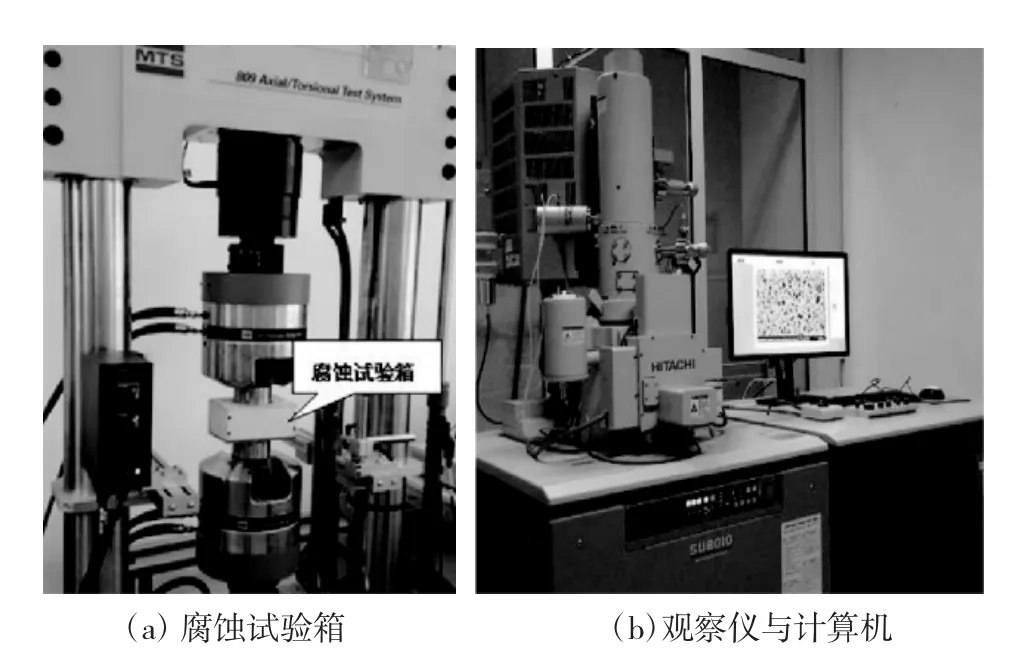

2.3 配置腐蚀性试剂

选取氯化钠作为腐蚀性实验测试基本原料,用蒸馏水配制质量分数为5%的氯化钠溶液。分别将涂层厚度不同的涂层试样,浸入温度为25±1℃的氯化钠溶液中,模拟水流流动状态,记录实验测试时间。图1 是实验选用的基本测试仪器[10]。通过腐蚀试验箱对加入涂层试样的氯化钠溶液进行试验,通过观察仪和计算机观察并记录涂层试样的腐蚀状态。

图1 实验观察仪器Fig. 1 The observation instrument for the experiment

发生装置放置溶液和试样,扫描电子显微镜观察同样测试时间下,涂层厚度不同试样的腐蚀状态。

3 实验结果

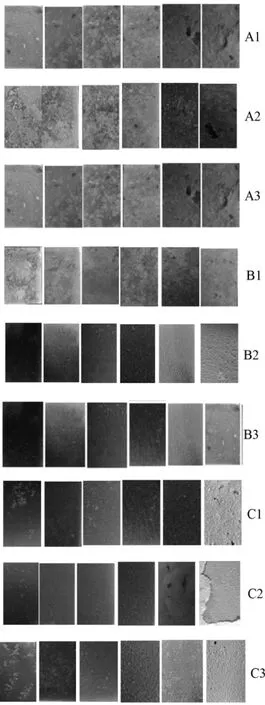

已知试样在腐蚀性溶液中的浸泡时间相同,图2 是A、B、C 三组9 个试样的防腐性测试过程记录结果,该记录对应的测试天数分别为5d、7d、15d、30d、60d 以及100d。

图2 9 个试样在100d 内的变化过程Fig. 2 The changing process of 9 samples in 100 days

观察上述三个测试组可知,由于A 组内三个试样的涂层厚度为20mm,相对较薄,导致A1-A3 组样品在30d 时,就出现了腐蚀斑点,而A2 组更是由于涂料的附着力等级低,而在第100d 出现了大面积腐蚀。而C 组中试样涂层相对偏厚,导致涂层起泡、龟裂,在第30d 时,记录到涂层脱落的现象,而且伴随着时间得推移其腐蚀性增强,在更长的时间里其腐蚀性会超过A 组。而B 组试样的涂层厚度适中,100d 测试记录中,并没有出现涂层脱落和腐蚀性斑点,可见该厚度下的陶瓷涂层具有较高的防腐蚀性。

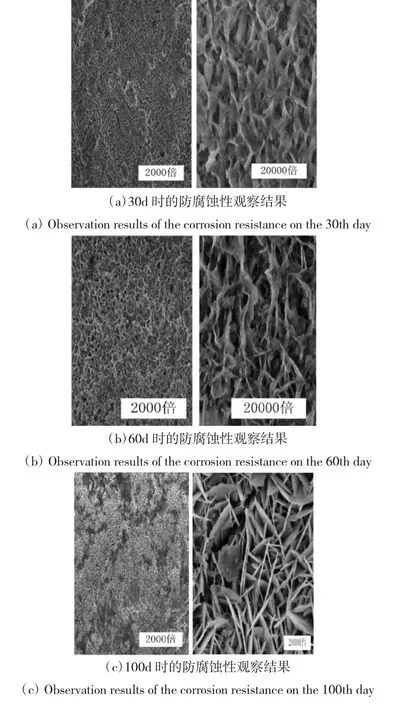

为了令实验结果更加直观,利用图1(b)显示的设备,对图2 中防腐性能直观效果最好的B2 组进行高倍观察,图3 为不同浸泡时间下,B2 组试样涂层的防腐蚀性变化过程。

图3 B2 试样防腐蚀性测试结果Fig. 3 The corrosion resistance test results of sample B2

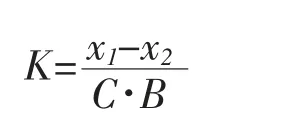

放大该试样涂层可知,B2 试样涂层被均匀腐蚀,出现许多微型孔洞,在20000 倍观察镜下呈蜂窝状;随着试验时间的增加,到60d 时,在腐蚀试剂的作用下,该微孔不断扩大,涂层表面部分溶解,呈海绵状;当试验时间进行到100d 时,该涂层变得相对致密,呈细小针状组织,在2000 倍镜头下,涂层形成一个网状组织,当放大到20000 倍后,可见该网结构由无数个针状结构组成,形成了“密不透风”的“防护墙”,阻止腐蚀性溶剂的侵蚀。统计该实验的各项参数,其腐蚀速率为:

公式中:K 表示腐蚀速率;x1、x2表示实验试样的质量;C 表示标准试样的表面积,X 荧光镀层测厚仪测量试样的表面积;B 表示实验时间。利用上述公式计算C2 组试样的腐蚀速率,可知K 值为0.52g/m2h,远低于国际标准。综合上述实验分析结果可知,当涂层厚度为25mm 时,在保证涂料附着力的前提下,此厚度的陶瓷涂料防腐性能最好。

4 结束语

此次利用制备的高温节能复合陶瓷涂料,制成适合实验使用的涂层试样,即根据GB/T 1727-92 标准,制备实验测试涂层试样,利用喷砂机进行基体表层处理,将涂料粉末搅拌后,加热板固定基体,再利用雾化喷枪喷涂陶瓷涂料,将该半成品放置到室内自然固化,待涂料凝固后再利用恒温干燥箱高温固化陶瓷涂层,将温度控制在300℃烘烤30min,最终得到完整的、可投入使用的涂层试样。再通过设计不同的涂层厚度,进行9 次三个组别的防腐性能测试,通过实验得知,当陶瓷涂料涂层厚度为25mm 时,其防腐蚀性能最强,可以发挥高温节能复合陶瓷涂料的最大功效。但此次研究并没有考虑时间变化下,涂料本身产生的化学反应,因此该实验是在理想状态下进行的,因此对这一问题,需要格外注意。