预浸出对高杂质硫化铜精矿杂质脱除的影响

施友富 张正阳 杨永强 孙留根

(1.中国有色金属建设股份有限公司,北京 100029;2.矿冶科技集团有限公司,北京 100160)

随着我国经济的快速发展,对铜的需求量越来越高。硫化铜矿是世界铜资源最主要来源之一,其处理工艺主要有火法造锍熔炼、直接加压湿法浸出、硫酸化焙烧(氧化焙烧)—浸出。全球目前约有75%的铜采用造锍—冰铜吹炼—火法精炼—电解的火法炼铜工艺,但传统的火法炼铜工艺逐渐显露出诸多不足。首先,随着矿石的开采,高品位铜矿逐渐减少,低品位硫化矿、氧化矿、尾矿将成为炼铜的主要资源,如果将贫矿进行选矿使其符合火法要求,成本将大幅度提高,经济上不合理[1-6]。其次,传统火法工艺都在不同程度上存在SO2对大气污染的问题。加压浸出需要相对较高的温度和压力,对设备要求高。采用硫酸化焙烧可将硫化铜矿中的铜转变为金属硫酸盐,再利用酸浸出焙烧料中的铜是一种可行且有效的铜冶金方法,但直接硫酸化焙烧,后续浸出液中杂质Fe、Mn等元素含量较高,不能达到铜电积的要求。如果在焙烧前预先除去一部分杂质,则可减少其对后续电积工艺的影响,为此,我们提出在硫酸化焙烧—浸出工艺之前先用低浓度的酸对硫化铜精矿进行预处理的酸浸预处理—硫酸化焙烧—浸出工艺,该工艺不但可在焙烧前脱除原矿中大部分铁、锰等杂质,而且在预浸处理中硫不浸出,还可以提高预浸渣(硫酸化焙烧原料)中的硫品位,有利于实现焙烧炉的自热焙烧,并提高烟气中的SO2浓度,同时也可以提升焙烧设备的处理能力,预浸出液送氧化铜矿浸出系统,可提高铜的回收率。基于此,本文重点研究了预浸出对杂质脱除的影响。

1 试验

1.1 原料

试验用硫化铜精矿的化学成分见表1。硫化铜精矿中的主要成分为铜硫化物,还含有一定量的镁、锰、钙、铁、铝等杂质。

表1 硫化铜精矿的主要化学成分Table 1 Main chemical compositions of copper sulfide concentrate /%

1.2 试验方法

表2 正交试验设计表Table 2 Table of orthogonal experimental design

2 结果与讨论

2.1 正交试验

正交试验各金属浸出率的结果见表3。

表3 正交试验结果Table 3 Orthogonal experiment result

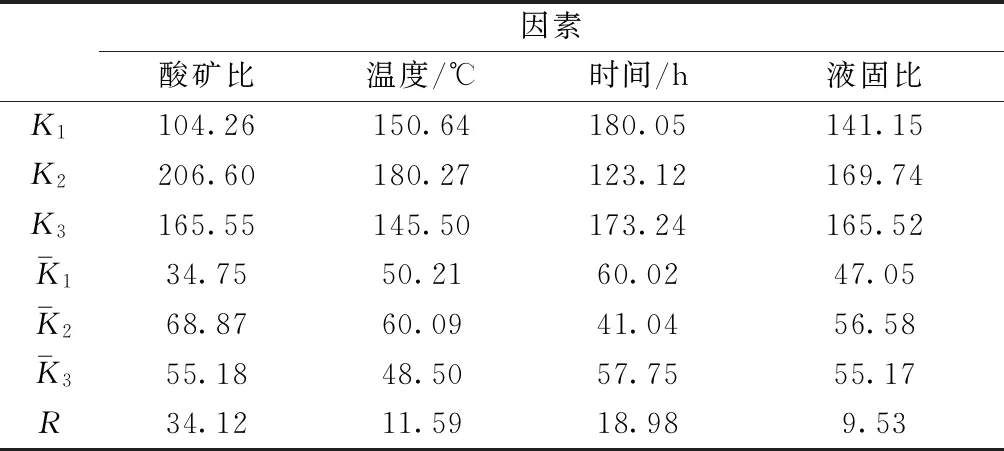

2.1.1 铜浸出率受各因素影响的评价

铜浸出率受酸矿比、温度、时间和液固比四种因素影响的结果见表4。由表4可知,酸矿比对铜的浸出率影响最大,温度、时间和液固比对铜浸出率影响较小。结合表2可知,随着酸矿比的增加,

表4 各因素对铜浸出率影响的评价Table 4 Evaluation of the influence of various factors on Cu leaching rate

铜的浸出率升高,但相较于酸矿比0.3∶1时的浸出率,酸矿比为0.6∶1时的增加并不明显。

2.1.2 钴浸出率受各因素影响的评价

钴浸出率受酸矿比、温度、时间和液固比四种因素影响的结果见表5。由表5可知,在各影响因素中,酸矿比对钴的浸出率影响最大,温度和浸出时间对钴浸出率的影响也较大。结合表2可知,在一定范围内,随着酸矿比的增加,钴的浸出效果变好,其中酸矿比为0.3∶1时,钴的浸出效果最好。钴最佳浸出条件为:酸矿比0.3∶1、温度50 ℃、时间1 h、液固比3∶1。

表5 各因素对钴浸出率影响的评价Table 5 Evaluation of the influence of various factors on Co leaching rate

2.1.3 铁浸出率受各因素影响的评价

铁浸出率受酸矿比、温度、时间和液固比四种因素影响的结果见表6。由表6可知,在各影响因素中,酸矿比对铁的浸出率影响最大,温度对铁的浸出影响也较大。结合表2可知,随着酸矿比的增加和浸出温度的升高,铁的浸出率增加,但随着液固比的增加,铁的浸出效果变差。铁的最佳浸出条件为:酸矿比0.6∶1、温度70 ℃、时间3 h、液固比1∶1。

表6 各因素对铁浸出率影响的评价Table 6 Evaluation of the influence of various factors on Fe leaching rate

2.1.4 锰浸出率受各因素影响的评价

锰浸出率受酸矿比、温度、时间和液固比四种因素影响的结果见表7。由表7可知,在各影响因素中,酸矿比对锰浸出率的影响最大,温度、时间、液固比对锰浸出率的影响很小,但在不同硫酸添加量条件下,渣含锰均小于0.005%,说明锰基本被浸出完全。

表7 各因素对锰浸出率影响的评价Table 7 Evaluation of the influence of various factors on Mn leaching rate

2.2 单因素试验

2.2.1 酸矿比对预浸出的影响

为提高预浸过程中铁和锰等杂质元素的浸出率,综合考虑各因素对杂质脱除率的影响,进行了预浸出不同加酸量的条件试验。固定试验条件:温度30 ℃、时间2 h、液固比3∶1,考察酸矿比分别为0.2∶1、0.3∶1、0.4∶1、0.5∶1时,酸矿比对铜、钴、铁、锰浸出率的影响,结果如图1所示。从图1可以看出,随着酸矿比由0.3∶1增加至0.5∶1,铁的浸出率由19.82%升至27.65%,锰的浸出率变化不大。铜和钴的浸出率随着酸矿比的增加都呈先上升后趋于不变的趋势,但酸矿比在0.4∶1以上时,铜和钴的浸出率变化不大。考虑到酸度过高会增加对设备的腐蚀,认为较优酸矿比在0.4∶1。

图1 酸矿比对主要金属浸出率的影响Fig.1 Effect of acid ore ratio on main metals leaching rate

2.2.2 温度对预浸出的影响

试验固定预浸出条件:酸矿比0.4∶1、液固比3∶1、时间2 h、考察温度分别为30、50、70 ℃时,温度对主要杂质铁和锰脱除的影响,结果见表8。由表8可知,随着预浸出温度的升高,铁浸出率上升,但在50~70 ℃内变化不大。在试验温度范围内,渣中锰含量均较低。由表8还可知,经过预浸出处理后,进入焙烧炉的铜精矿量比未经预浸出的降低20%左右,可提高生产规模。综合考虑,较优浸出温度为50 ℃。

表8 温度对杂质铁、锰浸出的影响Table 8 Effect of temperature on Fe,Mn Leaching rate

2.3 综合对比试验

为探究预浸出处理对后续硫酸化焙烧—浸出工艺的影响,设计了硫化铜精矿直接进行硫酸化焙烧的无预浸出处理和硫酸化焙烧前增加预浸出处理两种工艺的对比试验,焙砂后的浸出工序条件相同。其中,有预浸出工艺的预浸出工艺条件为:酸矿比0.4∶1、温度50 ℃、时间3 h、液固比3∶1,其他条件与硫化铜精矿直接焙烧的相同。硫酸化焙烧条件为:温度650 ℃、时间2 h,浸出工艺条件为:酸矿比0.9∶1、液固比4∶1、浸出时间2 h、浸出温度50 ℃。试验结果见表9。

表9 预浸出对硫酸化焙烧砂浸出的影响Table 9 Effect of pre-leaching on leaching of sulfated roasted sand

由表9可知,与不经过预浸出处理的直接硫酸化焙烧—浸出工艺相比,硫化铜精矿经过预浸出预处理后再进行硫酸化焙烧和浸出时,铜的总浸出率较高,可达到99.37%,最终渣含铜降到了较低的水平;增加预浸出处理所得硫酸化焙烧砂浸出液中杂质明显比不经预浸出而直接焙烧的低,仅为0.18 g/L,且基本不含锰。因此,增加预浸出处理可以降低硫酸化焙烧—浸出工艺后续浸出液中的杂质含量,在满足后续电积工序要求前提条件下,浸出液可以循环更多的次数,而且可以提高铜的浸出率,降低渣含铜量。

3 结论

1)在硫酸化焙烧—浸出—电积工艺之前增加酸浸预处理工艺,可有效脱除高杂质硫化铜精矿中的铁、锰、钴等杂质,减少后续浸出液中的杂质含量,为浸出液直接电积铜提供保障。

2)与不经酸浸预处理的硫酸化焙烧—浸出—电积工艺相比,经过预处理再硫酸化焙烧所得焙砂浸出液含铁为0.15 g/L,铜的浸出率较高(大于99%),而锰在预浸出阶段已基本浸出完全。

3)预浸出过程中硫酸用量对各元素的浸出率影响最大,为主要影响因素。较优预浸出条件为:温度50 ℃、时间2 h、液固比3∶1、酸矿比0.4∶1。