细小等轴α相对Ti-55531合金静态再结晶行为的影响

王凯旋,王 涛,2,邵 晖,单 迪,蔡璐璐,孙 峰,刘向宏

(1.西部超导材料科技股份有限公司 特种钛合金材料制备技术国家地方联合实验室,陕西 西安 710018)(2.西北工业大学,陕西 西安 710072)(3.西安理工大学,陕西 西安 710048)

Ti-55531合金(Ti-5Al-5Mo-5V-3Cr-1Zr)是俄罗斯VSMPO公司与欧洲空客公司合作开发的新型亚稳β钛合金[1,2],具有高强度、高断裂韧性和良好淬透性,可用于制造大型飞机机翼、挂架的连接装置和起落架。此外,该合金不含有Fe元素,在熔炼过程中可避免产生Fe元素偏析。

已有研究表明,晶界迁移率明显依赖热处理温度的变化,随着加热温度升高,高迁移速率晶界依次为与偏转Goss(110)<227>呈Σ5关系的晶界[3]、与Goss晶粒呈Σ9关系的晶界和随机晶界[4]。前期研究发现,在相变点以上进行热处理,随着保温时间的增加大尺寸Goss晶粒被周围的一些晶粒蚕食,晶粒发生再结晶细化现象。除了上述热处理参数对合金β静态再结晶的影响,值得注意的是变形合金α相周围存在β晶格畸变区诱发Cube再结晶织构含量增加,初始Goss织构含量相对减小[5]。同时,Qiu等人[6]对热处理冷却过程中畸变区位错诱发α相析出行为进行理论模拟,认为α相惯习面平行刃型位错或垂直螺型位错线长大,并且螺型位错能够诱发高密度α相取向选择。随着冷却过冷度的减小,螺型位错诱发α相析出长大的作用逐渐减小,合金元素沿滑移面上位错快速扩散是析出α相形核和长大的主要因素[7]。杜娟等人[8]进一步研究认为,α相在β母相中析出存在激发形核长大的机理,析出相在已经形成的析出相与母相的界面形核,两者存在近Burgers关系,即位错诱发α析出相在周围母相造成一定应力场,从而激发特定α相形核并长大。因此,合金中第二相硬质α颗粒和较软基体β相变形不协调,共同影响β晶粒再结晶和次生α析出行为,亟需确立这些现象与变形参数的内在关联。

细小β晶粒再结晶和α相析出机理是高强钛合金协调改善高强度和高塑性的基础。本研究以Ti-55531合金为对象,首先对不同应变速率变形条件下等轴组织合金进行两相区短时处理,研究合金中相的再结晶形核机理,然后通过电子背散射衍射技术对合金中相尺寸、取向和界面进行初步表征,分析初始细小等轴α相周围β晶格畸变对变形β基体再结晶和次生α相析出行为的影响规律,期望实验结果能为高强钛合金综合力学性能调控提供理论基础和实验依据。

1 实 验

实验材料为两相区终锻获得的φ260 mm Ti-55531合金棒材,化学成分(质量分数)为: Al 5.02%, Mo 5.07%, V 4.98%,Cr 2.99%,Zr 1.37%,余量为Ti和不可避免的杂质。金相法测得合金相变点为(840±5)℃。

首先采用线切割沿着棒材拔长方向切割出φ10 mm×15 mm的圆柱坯料。在氮气保护下,采用Gleeble-3800热模拟试验机进行等温压缩试验,应变速率为0.01、0.1、1 s-1,应变量为75%。在试样表面中间部位焊接热电偶,测量试验过程中的温度变化。试样两端垫有石墨片,以防止压头与试样粘连。试样固定好后,加热到900 ℃并保温3 s,然后进行压缩试验,变形完成后立即水冷,以保留高温变形组织。将变形合金置于管式炉中进行750 ℃×5 min/AC短时热处理。热处理后的试样通过线切割从中间切开,取纵向截面中心部位加工成金相样品。

金相样品依次在200#、400#、800#、1000#和2000#砂纸上进行粗磨和细磨,然后进行抛光和腐蚀。所用腐蚀液为HF、HNO3和H2O按体积比1∶2∶5混合而成。通过电子背散射衍射技术(EBSD)和JSM-6301F场发射扫描电镜(SEM)对合金组织形貌进行观察。采用JEM-3010透射电镜(TEM)对合金相析出行为进行分析。制备TEM片状样品所用的双喷腐蚀液为高氯酸、甲醇按体积比5∶95混合而成。双喷时温度为(-20~-30)℃,电压为25 V。

2 结果与分析

2.1 等温压缩变形Ti-55531合金的组织形貌

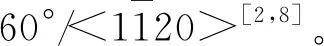

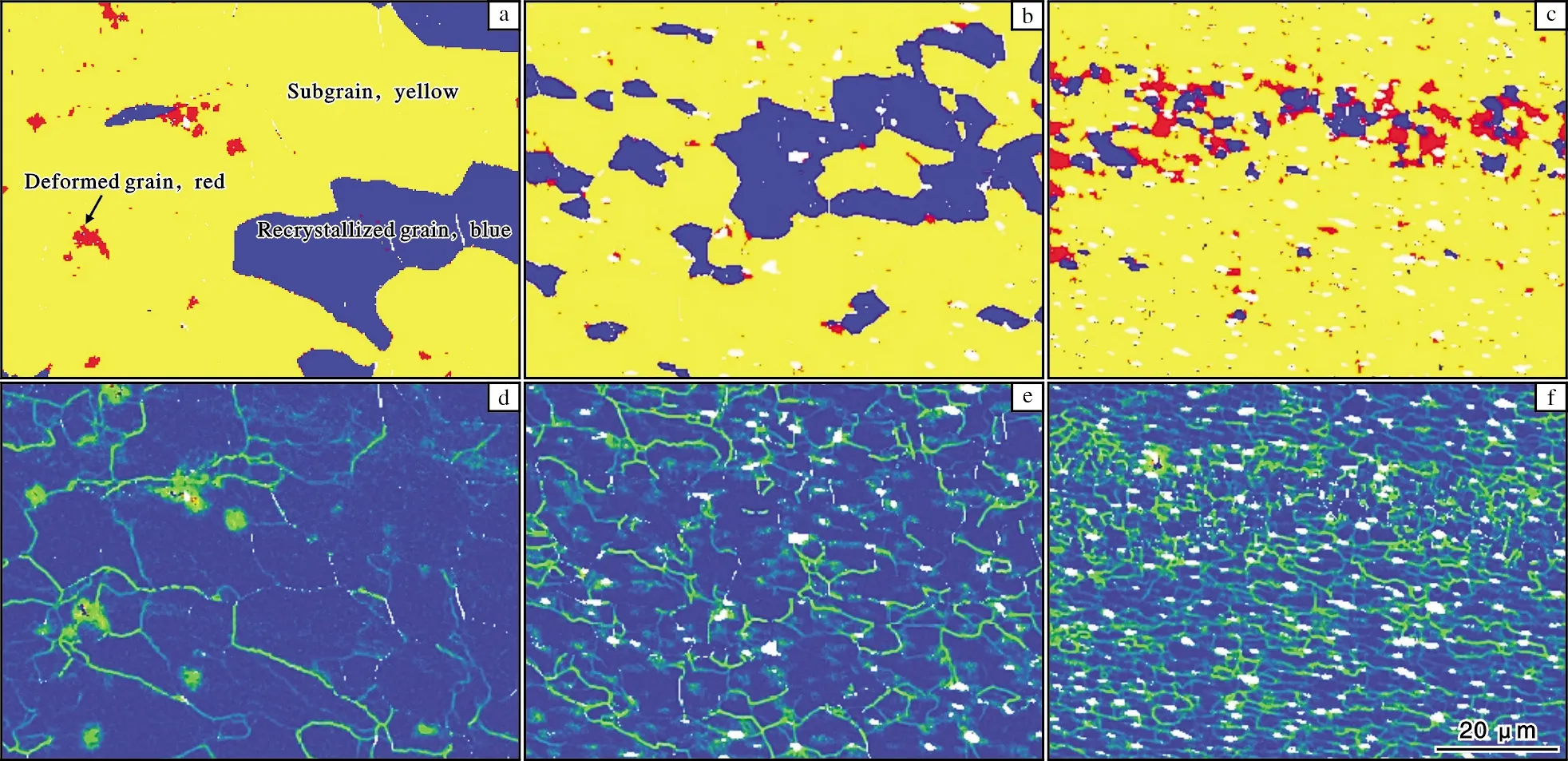

图1为Ti-55531合金经过0.01、0.1、1 s-1高温压缩变形后的显微组织。随着应变速率由1 s-1减小到0.01 s-1,残留细小等轴α相的含量逐渐减少(图1a~1c),这是因为较低的应变速率延长了变形时间,促进α相向β相转变,同时基体β相晶界明显形成(图1d)。进一步研究表明,0.1 s-1和1 s-1变形后合金β基体和细小等轴α相中存在高密度位错,特别是在1 s-1变形合金中α相和β相变形不协调,导致β晶格畸变诱发针状马氏体形成(图1e、1f),这与文献[9]研究结果一致。图2为局部变形诱发马氏体相的TEM照片。从图2中针状马氏体相的衍射斑点标定结果可以看出,该相为斜方马氏体α″相。尽管在高应变速率下合金内部产生的热没有足够的时间向外界传导,提高了基体β相的稳定性,然而细小等轴α相周围局部存在高的晶格畸变,提高了相变非热激活驱动力,促使马氏体相变。

2.2 变形Ti-55531合金β相静态再结晶行为研究

图1 不同应变速率下变形Ti-55531合金的显微组织Fig.1 Microstructures of deformed Ti-55531 alloy with different stain rates:(a)0.01 s-1,SEM;(b)0.1 s-1,SEM;(c)1 s-1,SEM;(d)0.01 s-1,TEM;(e)0.1 s-1,TEM;(f)1 s-1,TEM

图2 局部变形诱发马氏体相的TEM照片Fig.2 TEM images of martensite transformation induced by local deformation: (a)bright-field image;(b)dark-field image;(c)the corresponding SAED pattern

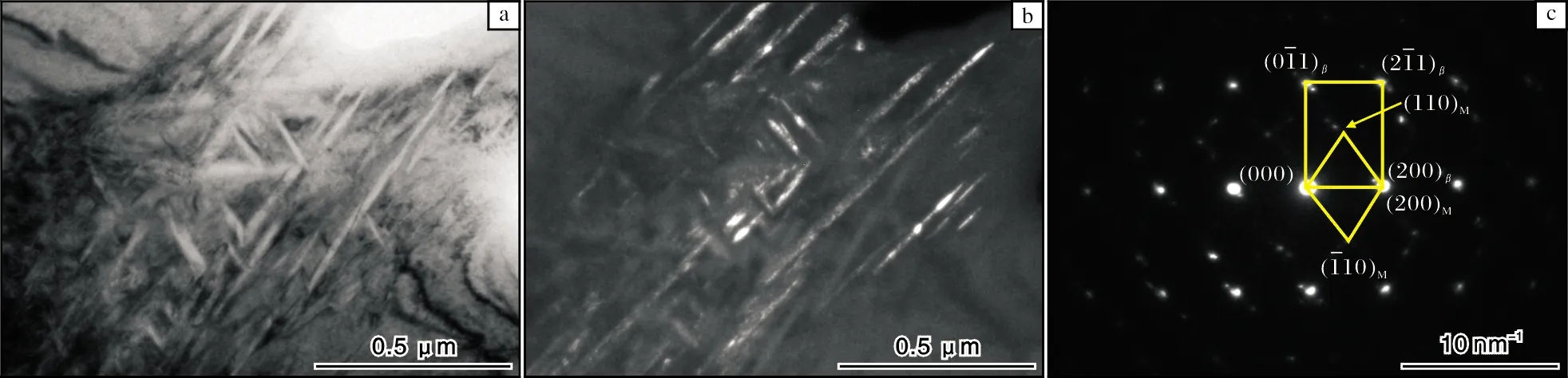

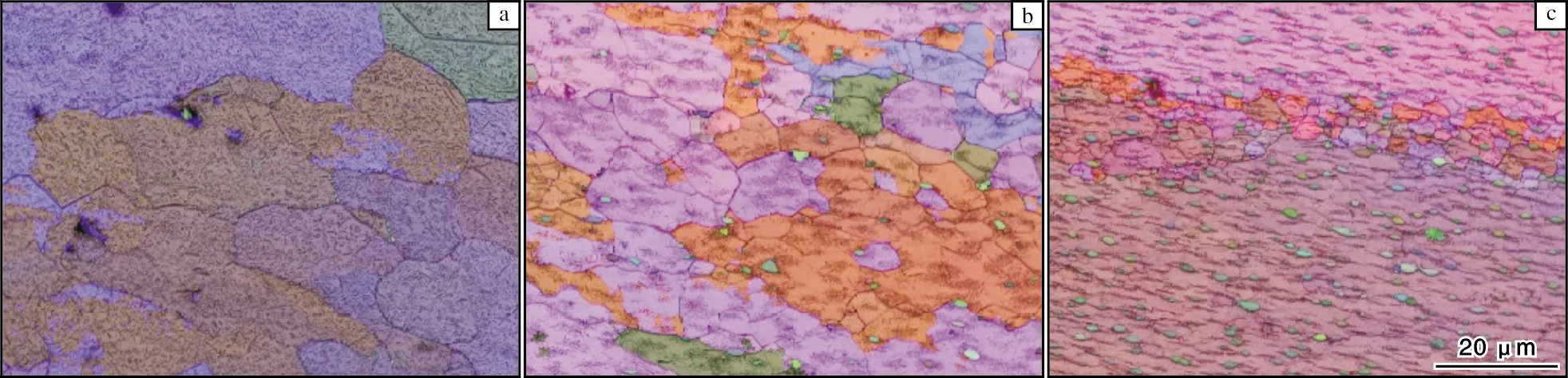

图3 不同应变速率下变形Ti-55531合金的欧拉图Fig.3 Euler maps of deformed Ti-55531 alloy with different stain rates:(a)0.01 s-1;(b)0.1 s-1;(c)1 s-1

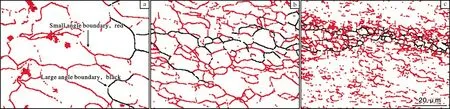

图4 不同应变速率下变形Ti-55531合金的β晶界角度分布图Fig.4 β grain boundary(d~f) of deformed Ti-55531 alloy with different stain rates:(a)0.01 s-1;(b)0.1 s-1;(c)1 s-1

图5 不同应变速率下变形Ti-55531合金的再结晶形貌和局部取向差图Fig.5 Recrystallization maps(a~c) and local orientation maps(b~d) of Ti-55531 alloy with different stain rates: (a,d)0.01 s-1;(b,e)0.1 s-1;(c,f)1 s-1

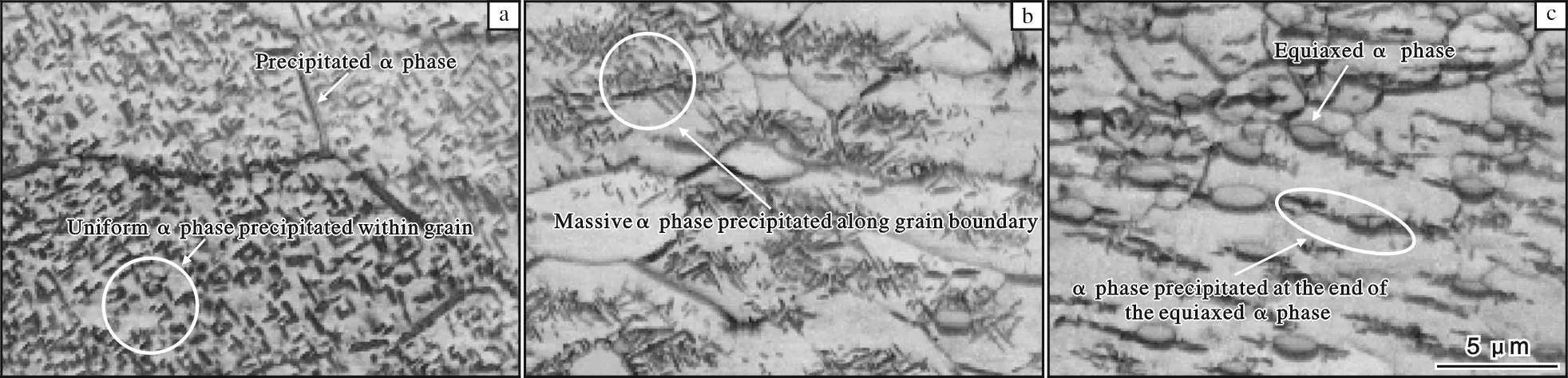

图6 不同应变速率下变形Ti-55531合金的次生α相析出形貌和位置Fig.6 Secondary α phase precipitation morphologies and positions of deformed Ti-55531 alloy with different stain rates: (a)0.01 s-1;(b)0.1 s-1;(c)1 s-1

2.3 细小等轴α相对变形合金再结晶机理的影响

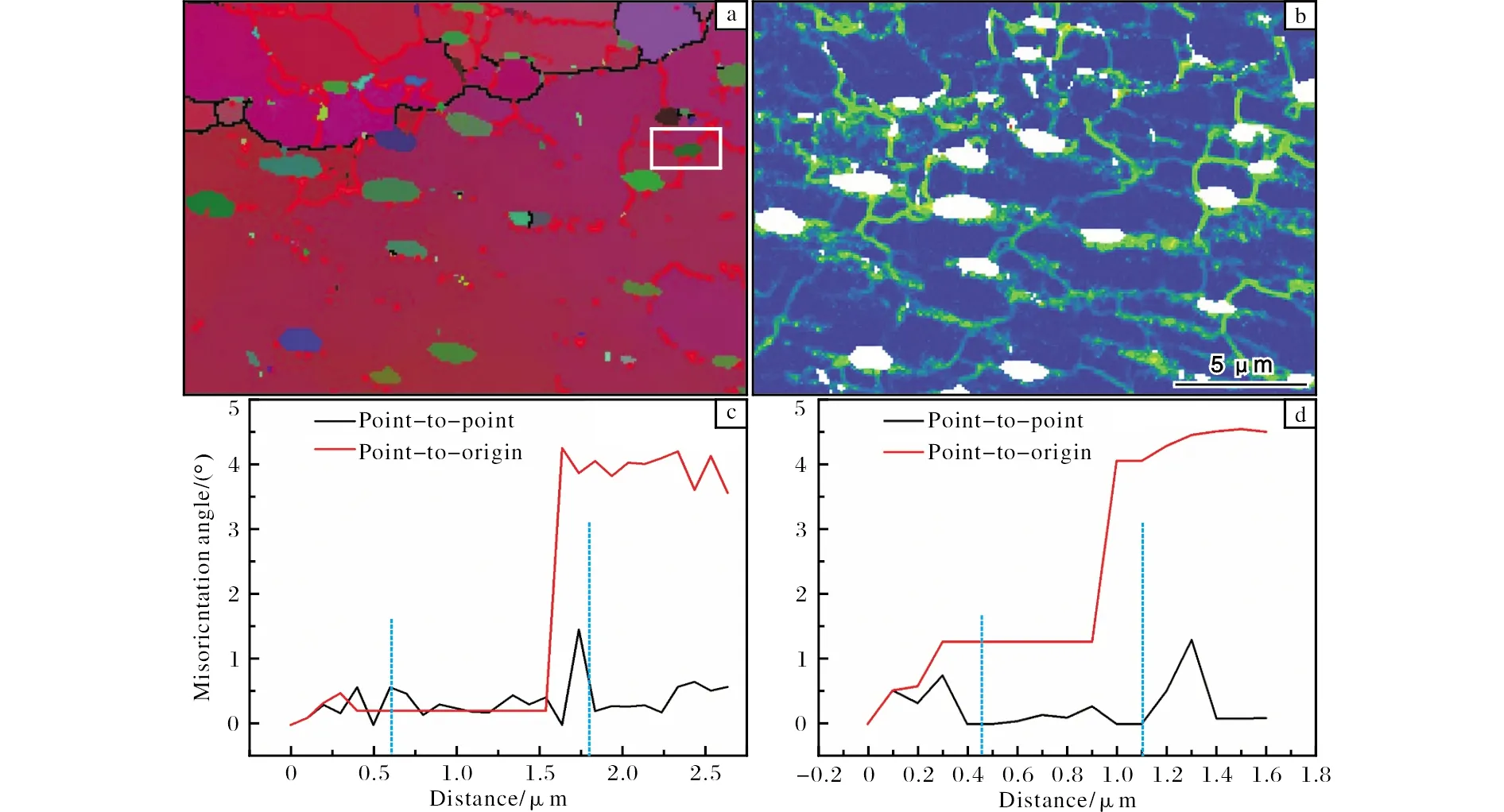

在应变速率为1 s-1时,变形Ti-55531合金的热处理组织中,细小等轴α相周围分布的晶界主要为小角度晶界(2°~15°)(图7a)。位错诱发的点阵畸变集中分布在拉长α相的周围(图7b)。 本研究进一步对在图7a白色矩形框中α相的取向差进行了分析,β相亚晶界上α相左端和右端的累计取向差(point-to-origin)约为4°(图7c),有明显的差异,而α相上面和下面的累计取向差相对较小,约为2.7°(图7d)。第二相对合金基体相再结晶的研究表明,不同形状细小等轴α相周围的变形区分为取向差较小的旋转区和取向差较大的畸变区[12]。

综上分析,在α相周围因较大变形产生点阵旋转区(图8a)和应力诱发马氏体相形成(图2),同时在点阵畸变区聚集了大量位错,有较高的局部储能,促进β亚晶界形成(图8b),也为后续热处理过程中细小次生α相的高密度析出提供了条件(图6)。此外,经过短时退火处理,微区组织中初始细小等轴α相发生再结晶(图8c),拉长α晶粒(图7a中方框位置)被大角度晶界将分割成2个取向不同的晶粒,二者的取向差为89°,转变为大角度晶界,形成不同取向的再结晶晶粒。因此,含有大量细小等轴α相的Ti-55531合金在应变速率为0.1和1 s-1变形时,经退火后分布在β相晶界和亚晶界上的等轴α相促进β相再结晶形核。特别是在0.1 s-1应变速率下,Ti-55531合金再结晶细化最好。因此,预变形合金中适当的等轴α相在热处理过程中能够促进β再结晶细化,有利于后续改善合金的力学性能。

图7 应变速率为1 s-1下变形Ti-55531合金热处理后的EBSD图Fig.7 EBSD maps of deformed Ti-55531 alloy with strain rate 1 s-1 and annealed:(a)Euler graph; (b)local misorientation; (c)misorientation difference along the length of α phase in the white box; (d)the corresponding misorientation difference along the width of α phase

图8 在应变速率为1 s-1下变形时Ti-55531合金细小α相对合金再结晶的影响Fig.8 Influence of fine α phase on the recrystallization behavior in deformed Ti-55531 alloy with strain rate of 1 s-1:(a)elongated α phase within β matrix; (b)diagram of β lattice rotation and distortion zones around α phase; (c)recrystallization of fine deformed α phase

3 结 论

(1)Ti-55531合金在应变速率为1 s-1变形时,在α相周围的点阵旋转区诱发马氏体形成,点阵畸变区促进β亚晶界形成,有助于β相再结晶形核和空冷过程中局部高密度次生α相析出。而在应变速率为0.1 s-1时α相端部形成β小角度晶界,有助于β晶粒的再结晶细化。

(2)随着应变速率从0.01 s-1增加到1 s-1,热处理时Ti-55531合金中残余位错诱发细小次生α相在合金中的位置转变模式为:β相内部→β亚晶界附近→拉长α相两端。