TC4钛合金微弧氧化膜层高温氧化性能研究

郝国栋,罗丽妍,苏爽月,邵长斌,尹龙承,贾相华,郝春丽

(牡丹江师范学院,黑龙江 牡丹江 157012)

钛合金以其质轻、耐蚀及比强度高等优点,被广泛地应用于航空航天、医疗、石油化工、武器装备等领域[1-4]。由于钛金属易发生高温氧化反应,限制了其在高温环境下的应用[5,6]。通过微弧氧化(MAO)技术可在钛合金表面原位生长一层陶瓷膜层[7, 8],因膜层各种性能优良[9,10],与基体间的结合强度高,在一定程度上提高了钛合金的抗氧化性,延长了其在高温条件下的服役时间[11, 12]。微弧氧化技术工艺流程简单、高效、成本低且环保,是一种提高钛合金抗氧化性能的较好方法[13]。

国内外学者针对钛合金微弧氧化涂层的抗高温氧化性进行了大量研究。解念锁等[14]采用直流稳压电源,在Na2SiO3和Na3PO4电解液体系中对TC4钛合金进行了微弧氧化处理。研究发现,经过微弧氧化处理后,TC4钛合金的抗高温氧化性能明显提高;随着微弧氧化电压的增加和时间的延长,膜层试样在高温下的氧化增重量不断增加。Li等[15]利用微弧氧化在TC4钛合金表面制备了ZrO2复合陶瓷膜层,并在700 ℃高温氧化20 h后,增重量仅为0.0506 mg/cm2;ZrO2复合陶瓷膜层的抗热震性能好,抗氧化性能较基体合金明显改善。陈泉志等[16]研究了TC4钛合金表面制备的微弧氧化陶瓷膜层在高温氧化时所经历的3个过程,分别是Al2TiO5分解、合金基体氧化和膜层表面形貌的变化。郝建民等[17]对钛合金微弧氧化试样进行了高温循环氧化研究。结果发现,经过微弧氧化处理后钛合金的抗高温氧化性能提高,这是由于膜层中的SiO2能有效抑制钛合金表面形成的氧化膜层在高温下分解。李洪等[18]将微弧氧化处理后的钛合金试样在650 ℃下进行了100 h的高温氧化,并利用极差分析法研究了电压、电解液浓度和氧化时间等因素对陶瓷膜层氧化增重的影响。研究发现,微弧氧化参数对陶瓷膜层的孔隙率和微孔分布有很大影响。

影响微弧氧膜层性能的因素很多[19],其中电压和电流密度的影响最大。在高温氧化过程中,膜层的厚度、致密度及与基体的结合强度,都会影响氧的渗透和扩散[20]。为了探究微弧氧化膜层的最佳处理条件,对经不同方法处理的钛合金试样的抗高温氧化性能进行了一系列研究。本研究分别在700 ℃及500 ℃下对TC4钛合金进行不同时间的高温氧化增重实验,对经硅酸钠封孔与未封孔处理的微弧氧化膜进行高温氧化。通过XRD和SEM等表征手段对陶瓷膜的表面形貌和相组成进行了表征,对膜层与基体的结合强度进行了测试,分析膜层在500 ℃下的高温氧化行为。

1 实 验

1.1 膜层制备

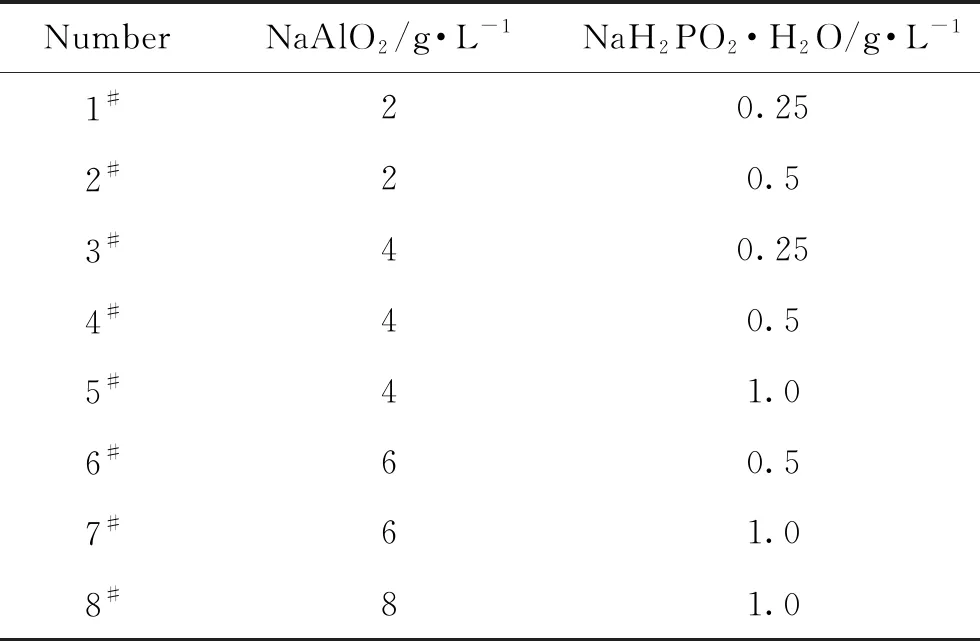

TC4钛合金试样经过360#水砂纸打磨后,用预处理液清洗2~3 min,选取20 mm×10 mm的长方形区域作为微弧氧化反应区。使用不锈钢制成的电解池作为微弧氧化阴极。微弧氧化电源为WH-10型双脉冲电源,电流密度为4 A/dm2,频率为2000 Hz,反应时间为10 min,通过循环水冷却。微弧氧化电解液由偏铝酸钠和次亚磷酸钠溶液组成。按表1所示,调整微弧氧化电解液中偏铝酸钠和次亚磷酸钠的浓度,以不同电解液浓度制备膜层试样。微弧氧化后的试样用去离子水清洗干净,将一部分试样用不同浓度的硅酸钠溶液进行封孔处理,在空气中晾干备用。

表1 微弧氧化电解液组成

1.2 封孔处理

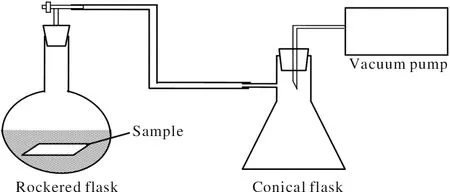

封孔装置分别由圆底烧瓶、抽滤瓶和真空泵组装而成,如图1所示。封孔液和试样放入圆底烧瓶中,密封减压处理10 min,取出试样,在空气中风干备用。

图1 微弧氧化膜封孔装置示意图Fig.1 Schematic diagram of the sealing equipment for micro-arc oxidation coating

1.3 高温氧化试验

将经封孔处理与未经封孔的微弧氧化试样分别放入预先灼烧恒重的坩埚中,进行高温氧化测试。其中,在500 ℃下的氧化时间分别为20、50、100、250、350和500 h,在700 ℃下的氧化时间分别为10、30、45和65 h。

1.4 测试分析

采用S570型扫描电子显微镜分析微弧氧化制备的陶瓷膜层在500 ℃高温氧化前后的表面形貌及破损情况。采用X射线衍射仪测试和分析微弧氧化膜层在高温氧化前后的相组成。采用粘结拉伸试验测量膜层与基体间的结合强度。采用CP225D Sartorius电子分析天平(测量精度为10-5g)称量试样在高温管式炉中经过高温氧化后的质量,绘制出氧化增重曲线。

2 结果与讨论

2.1 膜层表面形貌

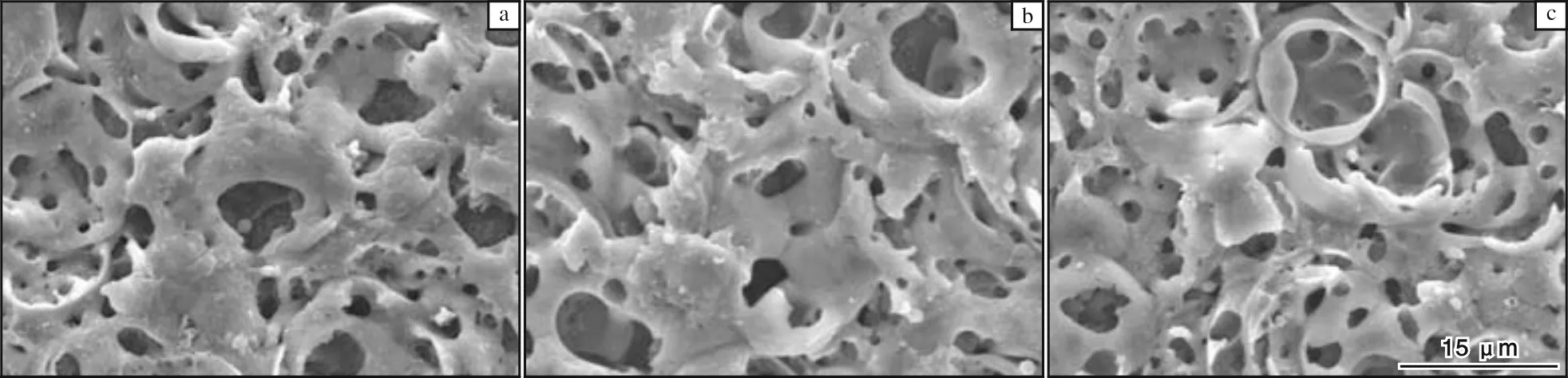

图2是膜层试样(用5#电解液制备,以下未说明的均为该条件)在500 ℃下经不同时间高温氧化后的表面形貌。从图2可以看出,膜层试样在500 ℃高温氧化100和500 h后,表面形貌与未经高温氧化的膜层试样相比变化不大,只是高温氧化后的陶瓷膜层更致密一些。

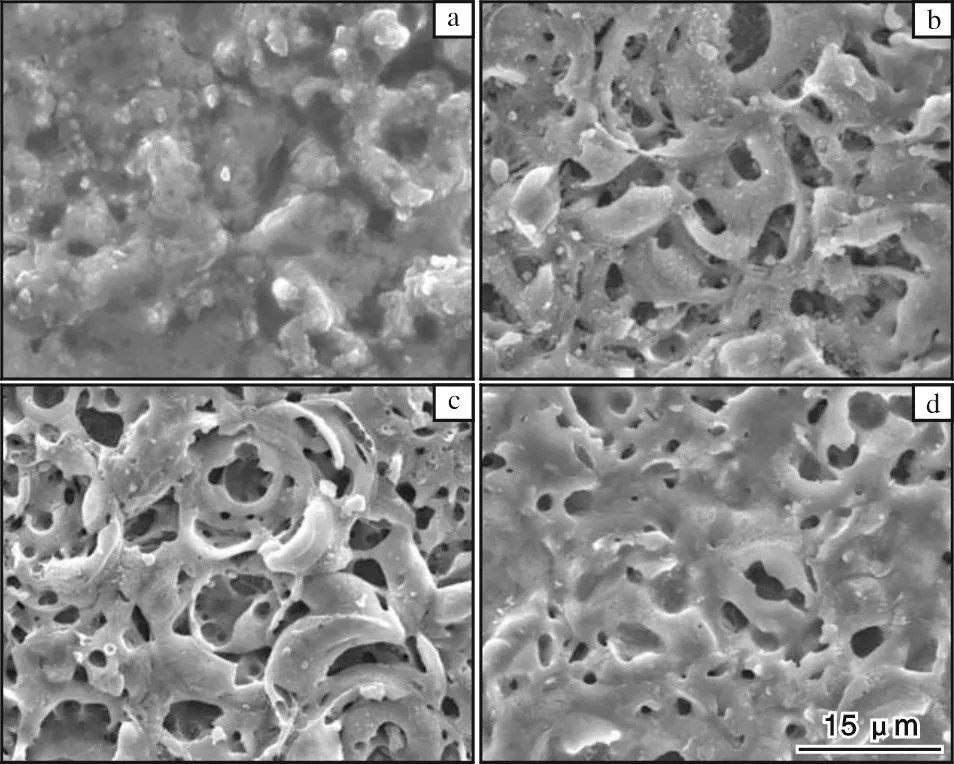

图3是微弧氧化膜层用0.4 g/mL硅酸钠溶液封孔后,在500 ℃下经过不同时间高温氧化后的表面形貌。从图3可以看到,经过封孔后,微弧氧化膜层的孔隙很小,并且很紧密。经高温氧化后,膜层孔隙变大,并且随着高温氧化时间的增加,膜层孔隙增大。这一变化与高温下膜层内封孔物质中的水分及其他微量挥发物质的减少有关。

图2 膜层试样在500 ℃下经不同时间氧化后的表面形貌Fig.2 Surface morphologies of the coating samples oxidized at 500 ℃ for different time: (a)0 h; (b)100 h; (c)500 h

图3 硅酸盐封孔试样在500 ℃下氧化不同时间后的表面形貌Fig.3 Surface morphologies of the coating samples post-sealed with silicate after oxidized at 500 ℃ for different time: (a)0 h; (b)100 h; (c)350 h; (d)500 h

2.2 膜层相组成

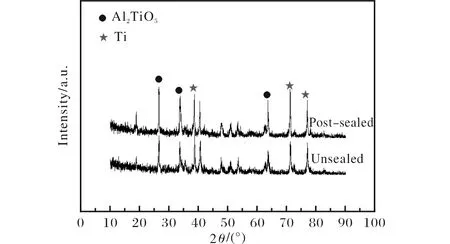

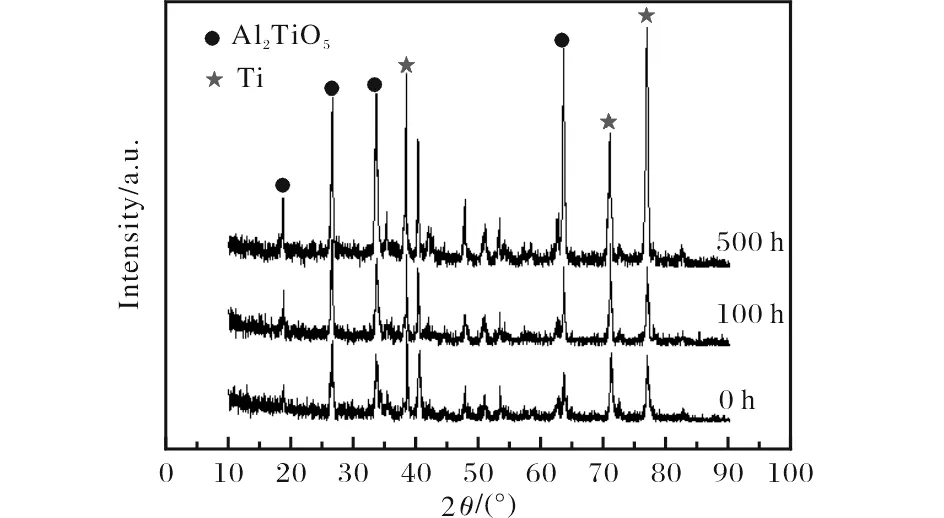

图4为膜层试样用0.4 g/mL硅酸钠溶液封孔前后的XRD谱图。从图4可以看出,膜层的主晶相是Al2TiO5,衍射峰的峰位、峰强和峰形变化不大,表明封孔处理后没有形成新相。图5是封孔试样在空气中高温氧化不同时间后的XRD图谱。由图5可以看出,随高温氧化时间的延长,衍射峰强度增大,表明膜层结晶度增高。

2.3 膜层结合强度测试

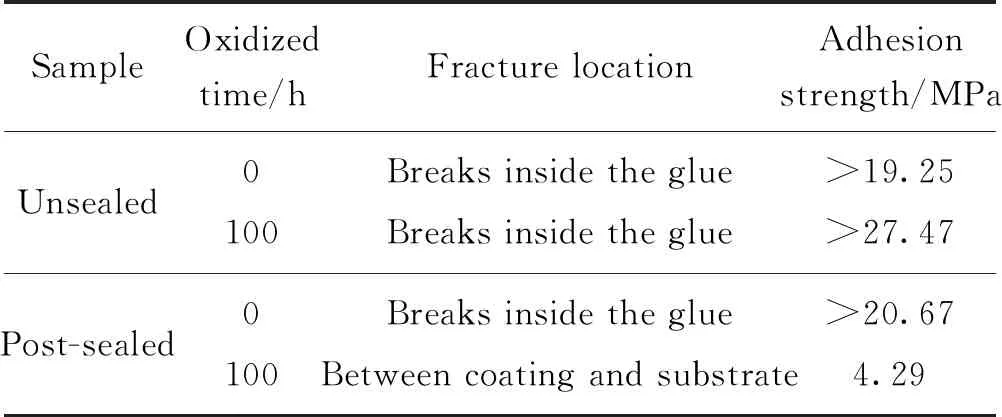

表2是封孔及未封孔膜层试样在500 ℃高温氧化前后的膜层结合强度测试结果。由表2可以看出,封孔试样和未封孔试样没有进行高温氧化处理时,粘结拉伸试验中膜层都没有脱落。在500 ℃下高温氧化100 h后,未封孔试样在粘结拉伸试验中膜层没有脱落;封孔试样在粘结抗拉伸强度达到4.29 MPa时,膜层与基体分离。虽然封孔处理在一定程度上会导致膜层与基体结合强度下降,但其结合强度仍较高。

图4 膜层试样封孔前后的XRD谱图Fig.4 XRD patterns of the coating samples post-sealed and unsealed

图5 封孔膜层试样经不同时间高温氧化后的XRD图谱Fig.5 XRD patterns of post-sealed coating sample after oxidized at 500 ℃ for different time

表2 膜层试样结合强度测试结果

2.4 抗高温氧化性能

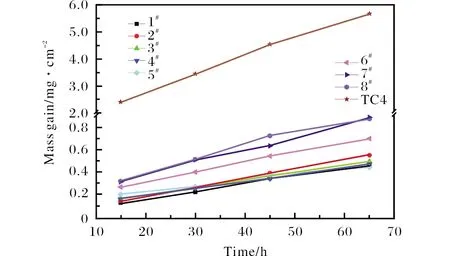

图6为不同电解液浓度条件下制备的膜层试样在700 ℃下的高温氧化增重曲线。由图6可知,未进行微弧氧化的TC4基体,其高温氧化增重量最大,相比涂层试样高出1个数量级;涂层试样氧化增重量随着电解质浓度的降低大致呈先减少后增大的趋势。电解液中偏铝酸钠和次亚磷酸钠浓度分别为4和0.5 g/L(4#电解液)时,所制备的微弧氧化膜层在高温氧化过程的各个阶段增重量较少且曲线平稳。这是由于该膜层经高温烧结后表面致密,可以更好地起到隔绝氧气与基体接触的作用。

图6 以不同浓度电解液制备的膜层试样在700 ℃下的氧化增重曲线Fig.6 Oxidation mass gain curves of the coating samples at 700 ℃which prepared with different concentrations of electrolyte

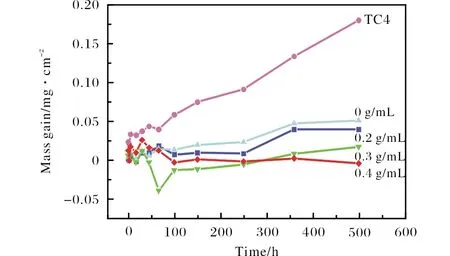

图7是TC4钛合金和膜层试样在500 ℃下的高温氧化增重曲线。由图7可以看出,采用浓度为0.4 g/mL硅酸钠水溶液封孔的膜层试样,增重量相对较低。其次是浓度依次为0.3、0.2 g/mL硅酸钠水溶液封孔的膜层试样。未封孔的膜层试样高温氧化增重量最大。与TC4基体相比,高温氧化后封孔试样的高温氧化增重量明显降低,试样的抗高温氧化性能显著提高。

图7 用不同浓度硅酸钠溶液封孔处理后的膜层试样在500 ℃下的氧化增重曲线Fig.7 Oxidation mass gain curves of the coating samples at 500 ℃ after post-sealed with different concentrations of sodium silicate solution

2.5 500 ℃下高温氧化行为分析

TC4钛合金的安全使用温度一般不超过350 ℃,因此在500 ℃下对TC4钛合金进行氧化测试,已属于高温氧化。从图2可知,未封孔的膜层试样在500 ℃下经不同时间氧化后,表面形貌没有明显变化。从图3可知,硅酸盐封孔的膜层试样,经不同时间高温氧化后表面几乎没有裂痕,这说明基体金属元素由内向外扩散的程度较小,导致基体和膜层试样高温氧化的主要因素是空气中的氧由外向内侵蚀。

封孔后的膜层试样随高温氧化时间的延长,XRD衍射峰的强度在不断升高,当氧化时间达到500 h时,膜层的结晶化程度已有较大提高,进而提高了膜层的致密性,使其能更好地阻止氧透过膜层向基体内侵入,从而起到了很好的阻隔作用。当持续高温氧化时,基体金属元素也向外扩散,将会破坏基体与膜层间的结合强度和膜层的致密性。封孔物质与基体和膜层多为机械结合,温度过高时基体金属元素向外扩散,将容易导致封孔物质脱落从而失去防护意义。硅酸盐的封孔效果较佳,但膜层中的Si元素没有被检测出来,这可能与其含量太少有关。

3 结 论

(1) TC4钛合金微弧氧化膜层试样经过硅酸钠溶液封孔后,表面的孔洞减少,孔隙变小,在高温氧化过程中膜层结晶化程度提高。

(2) 封孔处理提高了微弧氧化膜层的致密性,使其能更好地阻止氧透过膜层向基体内侵入,从而对高温下氧的渗入起到了很好的阻隔作用。

(3)在TC4钛合金表面制备微弧氧化膜层并经封孔处理后,其抗高温氧化性能得到显著提高。