不同碳源TiC/Ti复合材料的显微组织及力学性能

嵇 祥,张长江,孙永刚,张树志,冯 弘,韩富银,陈玉勇

(1.太原理工大学,山西 太原 030024)(2.哈尔滨工业大学 金属精密热加工国家级重点实验室,黑龙江 哈尔滨 150001)

颗粒增强钛基复合材料(PTMCs)因其低密度、高比强度以及良好的耐热性,在航空航天等领域得到广泛应用[1]。在当前研究较热门的几种颗粒增强相中,TiC以优异的稳定性以及与钛合金基体良好的相容性被视为改善PTMCs力学性能的首选颗粒陶瓷增强材料之一[2]。随着原位反应技术的兴起,原位熔铸法因其工艺简单、成本低和反应界面洁净等优点而被逐步应用于制备PTMCs[3]。在当前原位自生PTMCs的制备方法中,熔铸法对于提高复合材料的力学性能及服役温度具有明显的优势[4],但采用TiC陶瓷颗粒制备的钛基复合材料存在增强相偏聚、室温塑性较低等特征[5],严重阻碍了PTMCs的应用范围。为了改变这种状况,可以通过改进热加工方式优化PTMCs的组织性能,如多向等温锻造能够均匀组织、细化晶粒和降低变形抗力,被认为是提高PTMCs力学性能的有效热加工工艺[6]。

本研究采用熔铸法并结合钛与碳之间的原位反应制备了不同碳源的TiC增强钛基复合材料,研究了碳源种类对TiC/Ti复合材料微观组织和力学性能的影响。

1 实 验

以近α型Ti-6Al-3.5Sn-9Zr-0.5Mo-0.4Si-0.7Nb合金为基体合金,制备TiC/Ti复合材料。采用非自耗真空电弧炉,以碳粉末为碳源,制备TiC添加量分别为0vol%、3vol%、5vol%、8vol%的复合材料铸锭;分别以碳纤维和碳纳米管作为碳源,制备TiC添加量为5vol%的复合材料铸锭。为了保证化学成分均匀,铸锭至少熔炼3次。熔炼过程中,TiC通过式(1)化学反应生成:

(1)

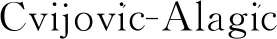

在熔炼升温过程中,不同碳源加入后均与Ti反应放出热量,同时溶解成TiC晶团;颗粒尺寸细小的碳源反应析出细小的TiC。熔炼完成后,对铸锭进行高温锻造。铸锭在1050 ℃经多向等温锻造后得到TiC/Ti复合材料锻饼,锻饼的总变形量为75%,等温多向锻造具体实验步骤同之前的研究[14]。将碳粉、碳纤维、碳纳米管分别作为碳源制备的TiC含量为5vol%的铸态复合材料依次命名为TMC1、TMC2、TMC3;经过锻造得到的锻饼依次命名为TMC4、TMC5、TMC6。锻造过程中,试样温度用红外测温仪测定。铸态和锻态试样经切割、打磨、抛光后,用标准Kroll试剂腐蚀,通过X射线衍射仪(XRD)分析相组成,采用OLYMPUS-TH3金相显微镜和Quanta 200FEG型扫描电子显微镜(SEM)观察显微组织。采用Instron 5500R型万能材料试验机测定材料的断裂韧性和室温压缩性能。断裂韧性试样为单边切口梁三点弯曲(SENB)试样,尺寸和受力方向如图1所示。断裂韧性测试加载速度为0.5 mm/min;压缩性能测试应变速率为5.56×10-4s-1。

图1 断裂韧性试样尺寸和受力方向示意图Fig.1 Schematic diagram of specimen size with loading direction used for fracture toughness tests

2 结果与讨论

2.1 微观组织

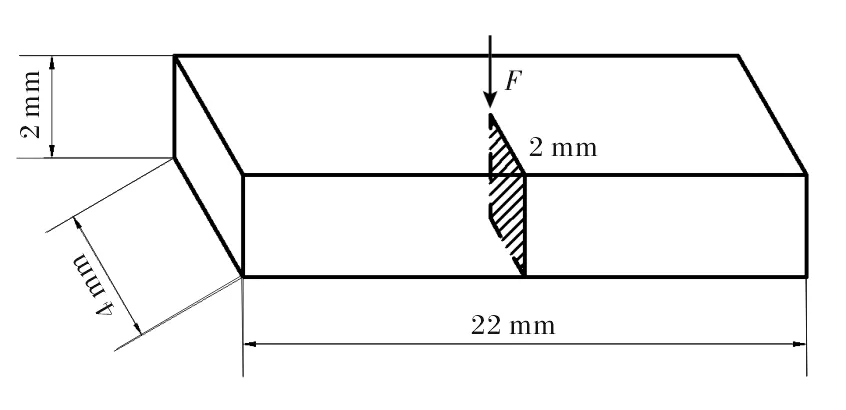

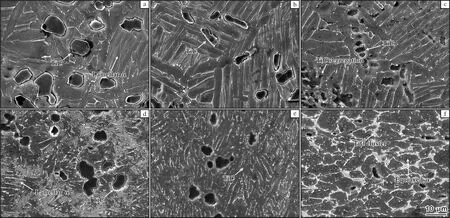

图2为以碳粉末为碳源,不同TiC添加量的铸态和锻态复合材料微观组织。从图2a中可以看出,基体由交替分布的片状α相组成,片层宽度为6.49 μm。引入TiC后,复合材料中α片层宽度逐渐减小,晶粒显著细化。当TiC的添加量为3vol%时(图2b),α片层宽度明显减小,约为4.18 μm;羽毛状或麦穗状的TiC规则排列,形成链条状[15]。当TiC的添加量增加至5vol%和8vol%时(图2c、2d),α相尺寸下降趋势减弱,分别为3.97、3.73 μm;TiC呈片状。TiC的添加有助于基体组织的细化,主要原因是TiC对晶粒长大有阻碍作用[16]。由钛碳二元相图[17]可知,合金成分处于亚共晶或近共晶区时,先析出β-Ti,然后通过共晶反应在β枝晶间或间隙中析出生长成窄条状TiC。随着C含量的增加,C的共晶熔区扩大,TiC的生长或扩展范围变大,TiC生长各向异性的特点使其长成片状。经过锻造,基体组织进一步细化,TiC添加量由0vol%增加到8vol%时,α片层宽度变窄,由2.13 μm降至1.26 μm;TiC破碎,呈近等轴状(如图2f、2g、2h)。在高温锻造过程中,长径比较小的TiC通过转动来实现与基体的协调变形,而长径比较大的TiC在转动过程中严重阻碍位错滑移,造成的位错塞积和应力集中使TiC断裂[18]。

图2 不同TiC添加量的铸态和锻态TiC/Ti复合材料微观组织Fig.2 Microstructures of TiC/Ti composites with different TiC addition: (a)0vol%, as cast; (b)3vol%, as cast; (c)5vol%, as cast; (d)8vol%, as cast; (e)0vol%, as forged; (f)3vol%, as forged; (g)5vol%, as forged; (h)8vol%, as forged

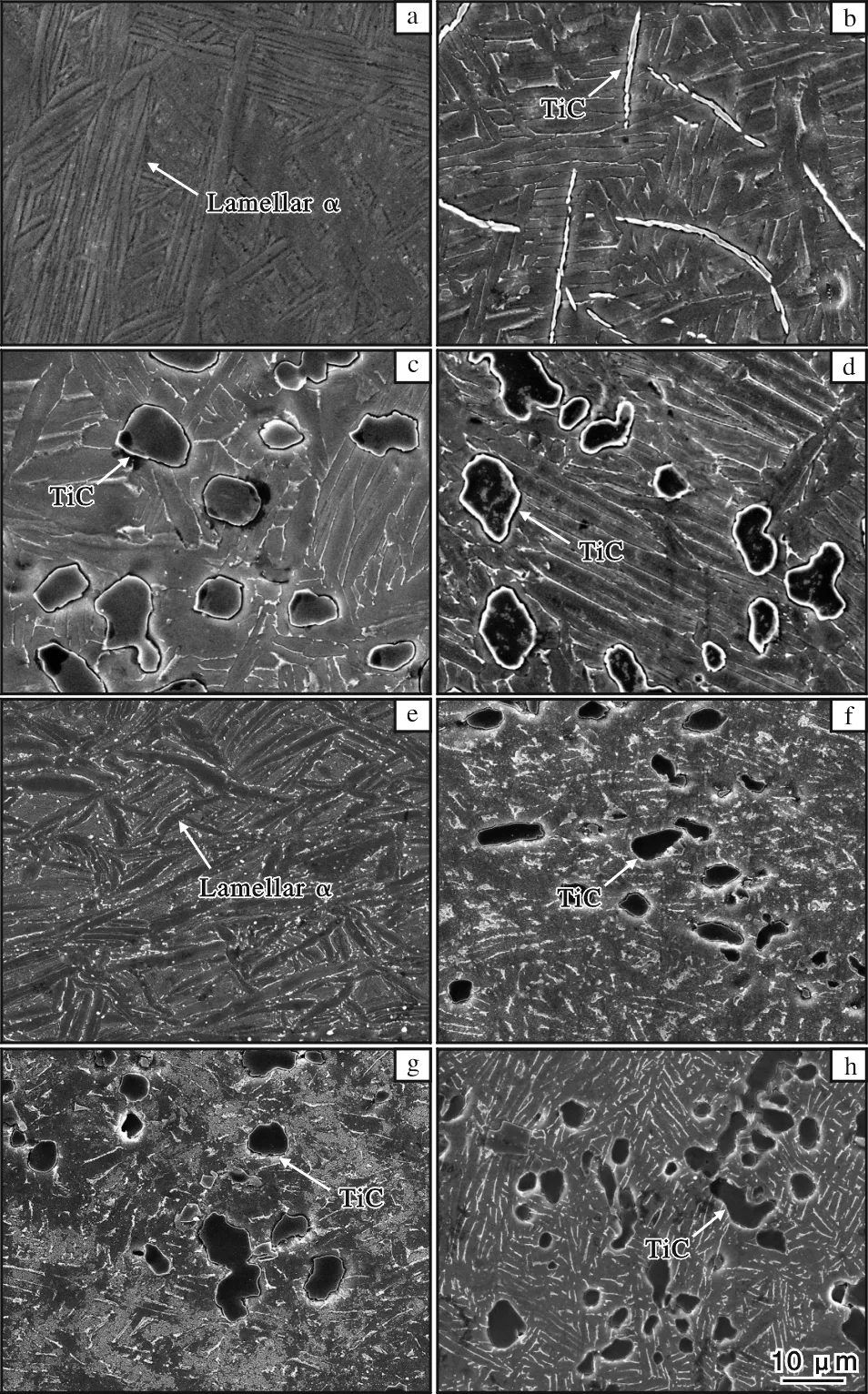

图3是分别以碳粉末、碳纤维和碳纳米管作为碳源与钛基体发生原位反应生成复合材料的XRD图谱。测试结果表明,复合材料由α-Ti和TiC组成,并没有发现不稳定碳化物。该分析结果表明通过非自耗真空电弧熔炼技术结合Ti与碳粉末、碳纤维和碳纳米管3种碳源之间的原位反应均可以成功制备出TiC/Ti复合材料。

图3 不同碳源制备的TiC/Ti复合材料XRD图谱Fig.3 XRD patterns of TiC/Ti composites with different carbon sources

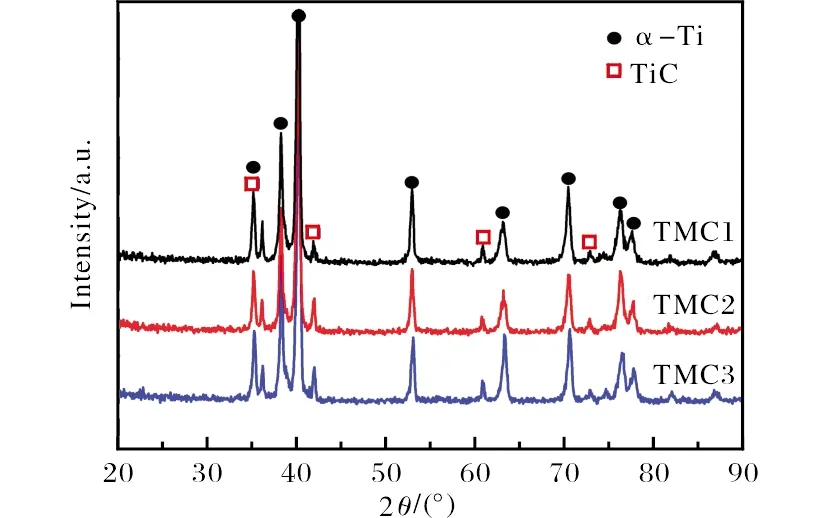

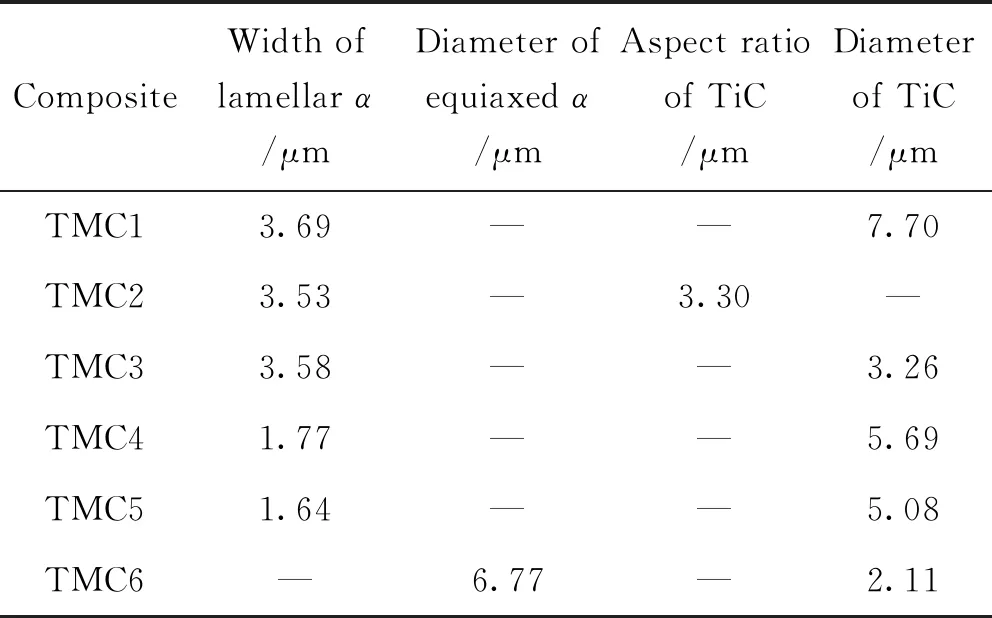

图4和表1为不同碳源制备的铸态和锻态TiC/Ti复合材料微观组织形貌及晶粒尺寸。在改变碳源种类后,铸态的α片层宽度略有不同,TiC的形貌和分布具有明显差异。TMC1的TiC呈近等轴状,尺寸较大(图4a);TMC2的TiC呈条状(图4b);TMC3的近等轴状TiC尺寸小,部分TiC发生偏聚现象(图4c)。不同碳源的添加导致基体细化程度和最终TiC形态不同,可以归结为碳源的尺寸、形状以及化学活性不同所导致的[19]。碳粉末尺寸较大且分布不均匀,因而形成的TiC较粗大,晶粒细化程度弱;碳纤维尺寸介于碳粉和碳纳米管之间,在基体中分布较均匀且具有沿纤维轴择优取向生长的特点[4],因而形成条状TiC,对基体的细化效果较好;碳纳米管为纳米级结构,尺寸远小于碳粉末和碳纤维,在反应熔炼过程中与Ti熔体的接触面积大,反应活性高,所以TiC形核率大大提升,但碳纳米管的易团聚特性,导致富碳区的TiC聚集生长。经过锻造,TMC4的近等轴状TiC直径明显缩短(图4d);TMC5的TiC由条状转变为近等轴状(图4e),且TMC4和TMC5都具有球化趋势。TMC6的球化趋势最为明显,α相由片层转变为近等轴状;大部分TiC以细小的白色颗粒围绕在α相晶界,少量破碎的TiC为近等轴状(图4f)。在锻造过程中,添加碳粉末或碳纤维形成的TiC颗粒发生破碎,沿变形方向依附于晶界;由碳纳米管通过原位反应生成的TiC,经锻造后分散成小颗粒TiC分布在α相晶界表面,形成围绕在晶界表面的白色薄壳,部分大颗粒TiC晶粒沉积在晶界上。小颗粒TiC在晶界移动和诱导动态再结晶中起固定作用[20],依附于晶界的大颗粒TiC又能够阻碍位错的运动,从而促进了基体α相的球化过程。

图4 不同碳源制备的TiC/Ti复合材料微观组织Fig.4 Microstructures of 5vol%TiC/Ti composites with different carbon sources: (a)TMC1; (b)TMC2; (c)TMC3; (d)TMC4; (e)TMC5; (f)TMC6

表 1 添加不同碳源制备的TiC/Ti复合材料中α-Ti和TiC尺寸

2.2 力学性能

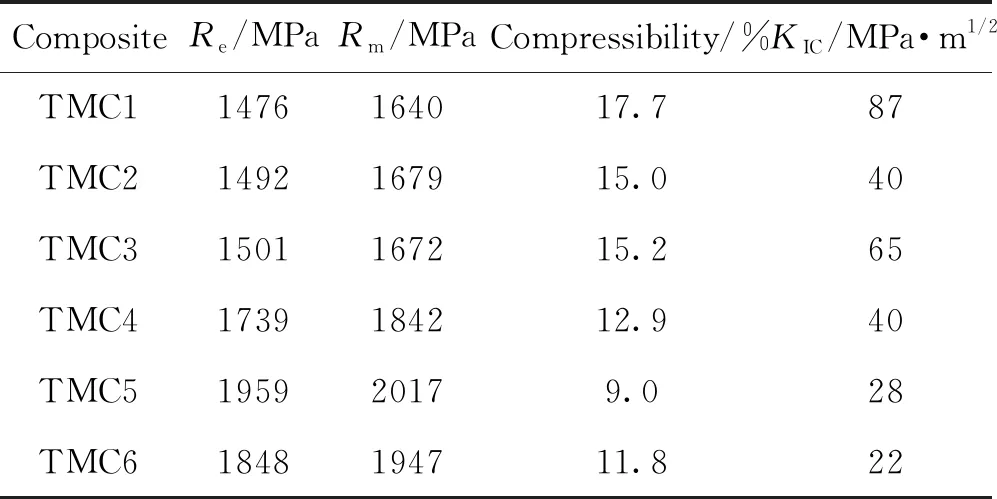

图5为TiC/Ti复合材料室温压缩应力-应变曲线,表2为室温压缩性能和断裂韧性(KIC)统计数据。从图5和表2可以看出,TMC1、TMC2和TMC3的抗压强度、屈服强度以及压缩率差异较小;TMC1的KIC较大,TMC2和TMC3的KIC相对较小。经过锻造,复合材料的抗压强度和屈服强度升高而压缩率下降,TMC5和TMC6的抗压强度和屈服强度远高于TMC4,但压缩率较低;断裂韧性整体降低。由于铸态复合材料中的TiC具有易偏聚特性,碳源种类不同但含量相同时对基体力学性能的影响较小。经过锻造,细化的近等轴状TiC对基体晶界和位错移动的阻碍作用增加,所以锻后TiC/Ti复合材料的抗压强度和屈服强度整体明显提高,压缩率整体降低。

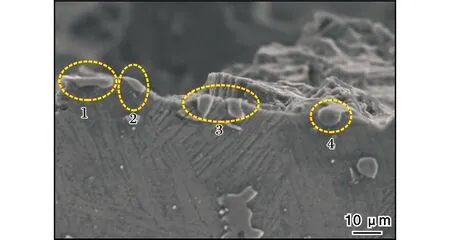

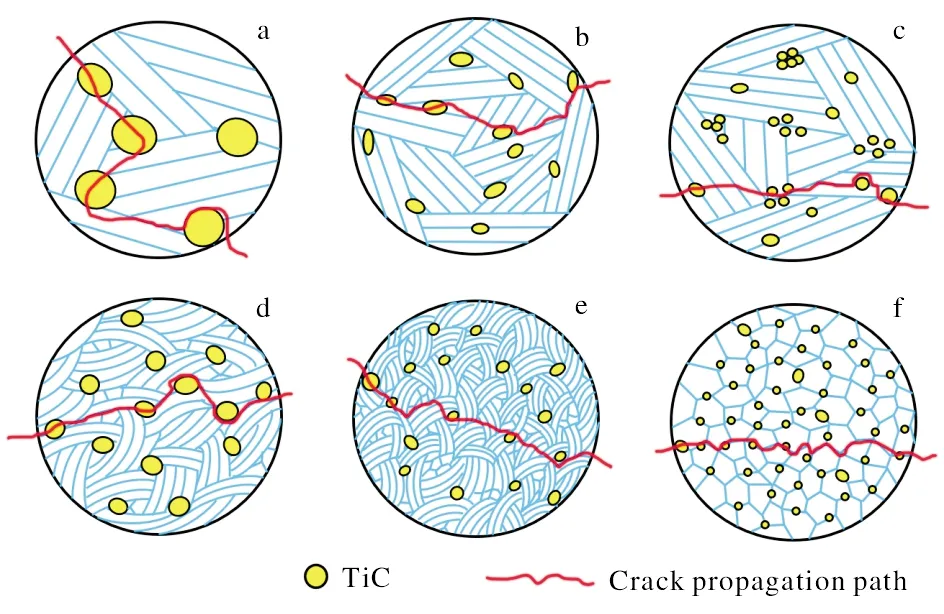

图6为TiC/Ti复合材料的裂纹形貌。从图6可以看出,裂纹首先穿过TiC(虚线圆圈1位置),中间以绕过或穿过的形式向α片层和TiC扩展(虚线圆圈2、3、4位置)。通过观察不同碳源制备的TiC/Ti复合材料裂纹扩展形貌,绘制出其裂纹扩展示意图,如图7所示。相对于TMC1,TMC2和TMC3的TiC颗粒尺寸小,α片层较细,裂纹穿过α片层路径较短(图7a、7b、7c)。经过锻造,α相具有球化趋势的TMC4和TMC5以及已完全球化的TMC6,裂纹更易于沿着晶界扩展(图7d、7e、7f)。TiC的引入细化了基体α相,降低了裂纹扩展的曲折度,但TiC能够钉扎位错使其在晶界处堆积引发应力集中,因而裂纹扩展首先穿过TiC。α片层取向各向异性促进裂纹在相邻α片层间扩展时发生偏折且α相的片层越粗大,裂纹扩展路径越曲折,裂纹扩展需要消耗更多的能量,其KIC就越高[12]。由于碳粉末的晶粒尺寸远大于碳纤维和碳纳米管的晶粒尺寸,形成的TiC晶粒尺寸粗大,对基体α相的细化效果较弱,所以其KIC远高于另外2种碳源制备复合材料。经过锻造,具有球化趋势或球化后的α相,既削弱了材料的裂纹扩展抗力又减少了裂纹扩展路径,所以锻造后整体断裂韧性下降。由于TMC6的α相球化趋势最为明显,α片层全部转变为等轴晶粒,远大于球化趋势较小的TMC4和TMC5,所以其断裂韧性较低。

表 2 添加不同碳源制备的TiC/Ti复合材料的室温压缩性能和断裂韧性

图6 TiC/Ti复合材料裂纹扩展形貌Fig.6 Crack propagation morphology of TiC/Ti composite

图7 不同碳源制备的TiC/Ti复合材料裂纹扩展路径示意图Fig.7 Schematic illustration of crack propagation path of TiC/Ti composites with different carbon sources: (a)TMC1;(b)TMC2;(c)TMC3;(d)TMC4;(e)TMC5;(f)TMC6

3 结 论

(1)以Ti-6Al-3.5Sn-9Zr-0.5Mo-0.4Si-0.7Nb合金为基体,添加碳粉末制备的TiC/Ti复合材料主要由α-Ti和TiC组成;α片层宽度随着TiC添加量的增加而降低,TiC为条状或片状。

(2)碳源种类对TiC/Ti复合材料的断裂韧性具有不同的影响。相比碳粉末,引入碳纳米管或碳纤维作为碳源明显降低了TiC/Ti复合材料的断裂韧性。

(3)不同碳源对基体的强化效果不同。经过锻造,添加碳纳米管或碳纤维制备的TiC/Ti复合材料抗压强度和屈服强度远高于添加碳粉末制备的TiC/Ti复合材料。