退火温度对Ti-6Al-3Nb-2Zr-1Mo合金组织及力学性能的影响

许玲玉,王 洋,3,蒋 鹏,3,李 冲

(1.中国船舶重工集团公司第七二五研究所, 河南 洛阳 471023)(2.先进钛及钛合金材料技术国家地方联合工程研究中心, 河南 洛阳 471023)(3.国家新材料生产应用示范平台(先进海工与高技术船舶材料), 河南 洛阳 471023)

Ti-6Al-3Nb-2Zr-1Mo合金是我国自主研发的近α型船用钛合金,具有高强、高韧、耐蚀性优异、焊接性优良等特点,目前已被用于我国载人深潜器耐压壳体、高压容器、船舶焊接结构件的建造[1-4]。通过热处理能够改善合金的组织,提高合金的力学性能,充分发挥合金潜力,以低成本的方式实现机器零件和工程构件服役寿命延长的目的[5,6],因此需要深入研究退火温度对Ti-6Al-3Nb-2Zr-1Mo合金组织和力学性能的影响。本研究采用金相显微镜、电子背散射衍射仪等深入研究了退火温度对Ti-6Al-3Nb-2Zr-1Mo合金微观组织的影响,从织构、相组成和晶界特征等方面分析了微观组织对拉伸性能和冲击性能的影响。

1 实 验

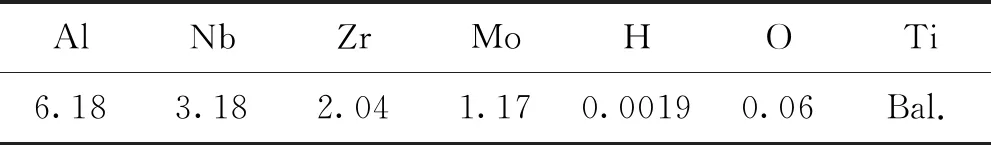

实验原材料为经3次真空自耗电弧熔炼的Ti-6Al-3Nb-2Zr-1Mo合金铸锭,其化学成分见表1。铸锭经过5火次锻造获得板坯,再经热轧得到厚度为25 mm的板材。

表1 Ti-6Al-3Nb-2Zr-1Mo合金化学成分(w/%)

使用NETZSCH DSC-404-F3差示扫描量热仪测得Ti-6Al-3Nb-2Zr-1Mo合金的β相变点为985 ℃。采用箱式电阻炉对热轧Ti-6Al-3Nb-2Zr-1Mo合金板材进行热处理试验。试板表面涂覆抗氧化涂料,随炉升温至900、970、1020 ℃,保温1 h,空冷至室温。采用蔡司OLYMPUS GX71金相显微镜观察热处理后试样横向的金相组织。试样经机械抛光、电解抛光后,采用JEOL JSM-6500F扫描电镜观察微观形貌,并用其附带的背散射电子衍射仪(EBSD)分析织构与晶界特征等信息。

依照GB/T 228.1—2010标准,采用MTS E45试验机进行室温拉伸试验。拉伸试样直径为5 mm,标距为25 mm。试验得到拉伸应力-应变曲线及抗拉强度、屈服强度和延伸率。采用ZBC2602-B摆锤式冲击试验机进行示波冲击试验。相比常规冲击,示波冲击能够记录试验时冲击试样的冲击功-位移曲线和冲击载荷-位移曲线,并可计算出不同变形和断裂阶段的能量消耗变化情况[7]。

2 结果与分析

2.1 微观组织

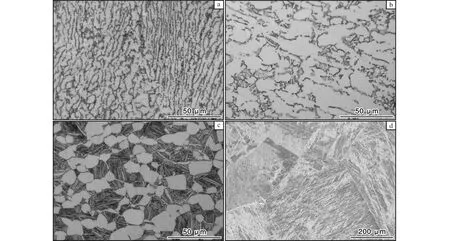

图1是Ti-6Al-3Nb-2Zr-1Mo合金板材热轧态和经900、970、1020 ℃退火后横截面的金相组织。可以看出,Ti-6Al-3Nb-2Zr-1Mo合金热轧态组织由α相和转变β相组成,并且α相有球状和长条状2种形状(图1a)。这是由于在两相区轧制时,变形量充分的α相发生动态再结晶,呈扁球状,而变形量较小的α相再结晶不完全,呈长条状。相含量和相形状会对材料的性能产生影响,所以采用不同热处理工艺来改变相含量和相形状,从而研究合金性能的变化。900 ℃退火后,热轧态的长条状α相被球化,主要组成相为球状α相+晶间β相(图1b)。970 ℃退火后,合金组织主要由球状初生α相+转变β相组成,初生α相含量减少(图1c)。这是因为随着退火温度升高,向β相中溶解的α相逐渐增多,初生α相含量减少。转变β相中的次生α相与β相以一定的柏格斯取向交替排列,晶界更加清晰。经过1020 ℃(β相变点以上)退火1 h后,形成粗大的魏氏组织,魏氏组织晶粒内可观察到不同方向的片状α集束,晶界处可观察到连续、清晰的晶界α相(图1d)。这主要是由于相变点以上加热时,原有α相全部转变为β相,晶粒迅速增长,β晶粒变得粗大。空冷过程中,β相转变为(α+β)相,α相优先在β晶粒晶界处形成连续晶界α相。继续空冷,片状α相在β晶粒晶界处形核并向β晶粒内平行生长形成集束,不同方向的片状α集束在β晶粒内相接,同一集束内平行的片状α相与β相通过一定的柏格斯取向间隔排列。

图1 Ti-6Al-3Nb-2Zr-1Mo热轧态合金经不同温度退火后的金相照片Fig.1 OM micrographs of Ti-6Al-3Nb-2Zr-1Mo alloys (a)as rolled and annealed at different temperatures: (b)900 ℃; (c)970 ℃; (d)1020 ℃

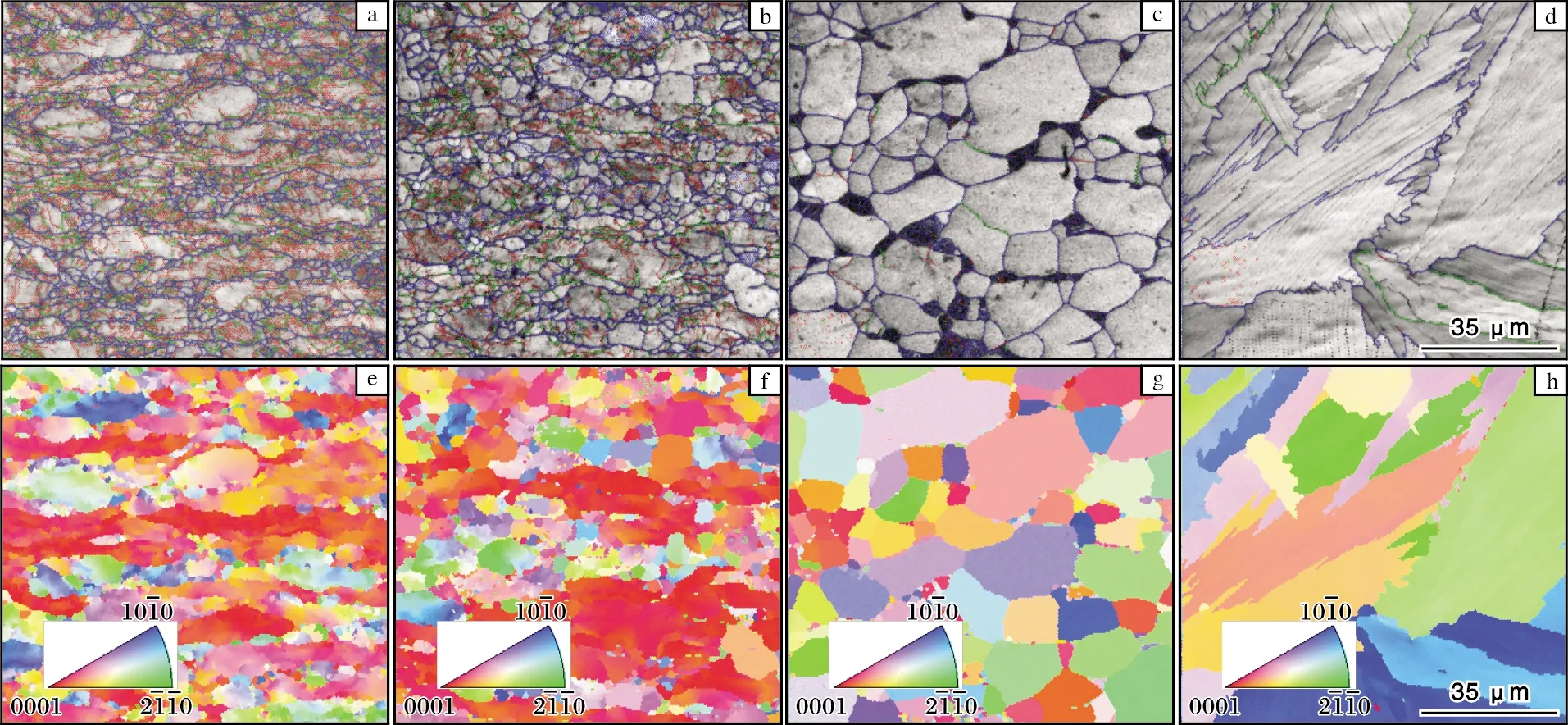

图2为Ti-6Al-3Nb-2Zr-1Mo热轧合金板经过不同温度退火后的晶界图和反极图(IPF图)。晶界图中红色线代表取向差在2°~5°之间的小角度晶界,绿色线代表取向差在5°~15°之间的小角度晶界,蓝色线代表取向差在15°~180°之间的大角度晶界。通常认为2°~5°之间的小角度晶界是由于位错滑移造成的,因此2°~5°小角度晶界的数量多少可以间接反映出位错滑移启动的程度,其数量与位错密度成正比;5°~15°的小角度晶界是由于位错塞积形成的位错带、位错墙或位错胞造成的。IPF图中同种颜色表示晶粒取向相同。

图2 Ti-6Al-3Nb-2Zr-1Mo热轧态合金经不同温度退火后的晶界图和IPF图Fig.2 Grain boundary diagrams(a~d)and IPF images(e~h) of Ti-6Al-3Nb-2Zr-1Mo alloys (a,e)as rolled and annealed at different temperatures: (b, f)900 ℃; (c, g)970 ℃; (d, h)1020 ℃

从图2a中可以看出,热轧后晶粒内2°~15°小角度晶界较多,这是因为形变过程中消耗的机械能有一小部分储存在材料中,这种储存能主要依附于点缺陷、位错和层错等形式的缺陷存在于晶体中[8]。对比图2a~2d发现,随着退火温度升高,2°~15°小角度晶界逐渐减少,这是因为热轧形变的材料不稳定,在合金退火过程中会发生回复,包括点缺陷的消除、位错的对消和重新排列或亚晶的形成。从图2e可以看出,合金有较强的<0001>∥横向织构,而图2g、2h的织构基本消失,一方面是因为退火过程中初生α相晶粒内发生了再结晶,再结晶晶核基本是无畸变的,核心的边界是大角度界面,通过大角度晶界迁动完成再结晶,再结晶后会引起很大的局部再取向,形变织构消失[9,10];另一方面是因为退火温度较高时,退火过程中发生了α相→β相→α相的相变,改变了晶体织构。图2f中仍然有明显的织构,这是由于形核是一个热激活过程,较高温度下形成核心的概率大,而图2f所示合金的退火温度(900 ℃)较低,发生再结晶概率小,所以形变织构变化不大。

2.2 力学性能

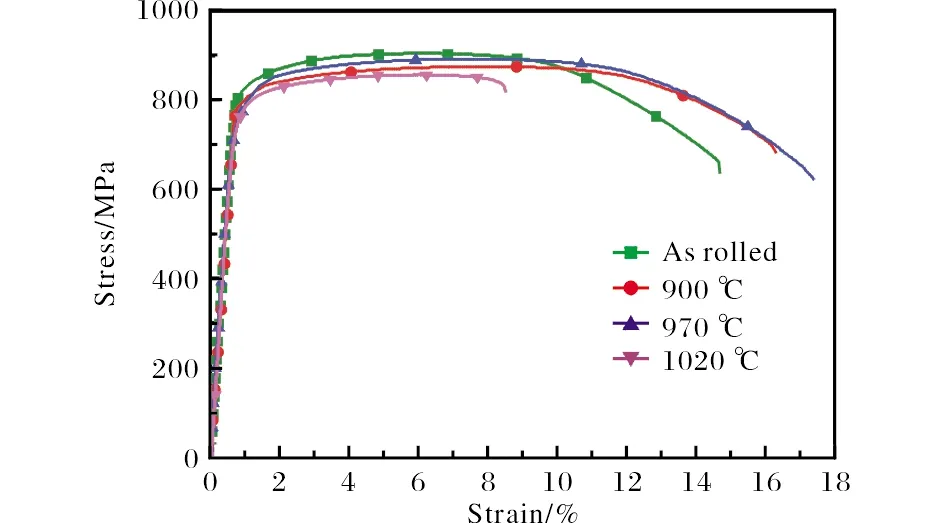

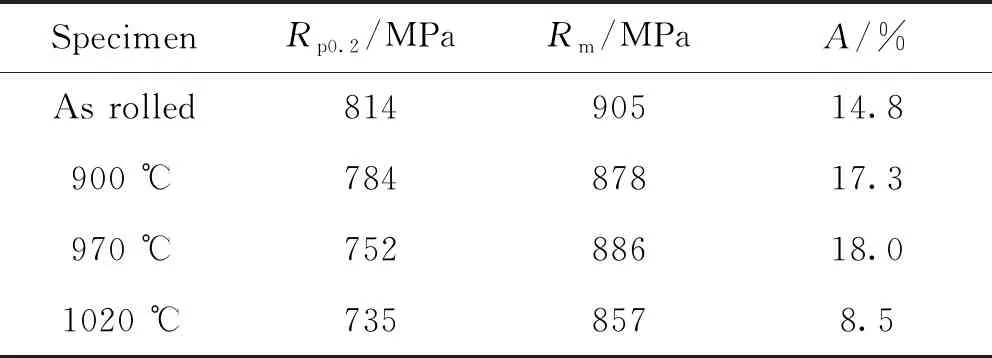

图3为Ti-6Al-3Nb-2Zr-1Mo热轧合金板经不同温度退火后的室温拉伸应力-应变曲线。从图3可见,合金经900、970 ℃退火后具有较高的延伸率。表2为Ti-6Al-3Nb-2Zr-1Mo热轧合金板经不同温度退火后的室温拉伸性能。从表2可见,随着退火温度升高,屈服强度逐渐降低,抗拉强度、延伸率先升高后降低。

图3 Ti-6Al-3Nb-2Zr-1Mo热轧合金板经不同温度退火后的室温拉伸应力-应变曲线Fig.3 Room temperature tensile stress-strain curves of Ti-6Al-3Nb-2Zr-1Mo alloys as rolled and annealed at different temperatures

表2 Ti-6Al-3Nb-2Zr-1Mo热轧合金板经不同温度退火后的室温拉伸性能

从图1可知,随着退火温度升高,Ti-6Al-3Nb-2Zr-1Mo合金的初生α相体积分数逐渐降低。一般来说,初生α相体积分数越小,合金屈服强度越低[11,12]。根据晶界图和IPF图分析可知,热轧态合金有较强<0001>∥横向织构,且位错密度较高,位错滑移困难,有利于强度提高,但是不利于塑性变形,所以热轧态合金强度较高,延伸率低。经900、970 ℃退火后合金发生回复和再结晶,位错密度降低,利于位错滑移,所以退火后合金塑性提高,屈服强度降低。相比900 ℃退火,经970 ℃退火后合金的β转变组织体积分数更大,由于β转变组织由交替出现的片层状次生α相和β相组成,片层状组织对裂纹扩展的阻碍大,所以970 ℃退火的抗拉强度高于900 ℃退火的抗拉强度。1020 ℃退火后形成粗大的魏氏组织,片层间存在伯格斯位向关系,位错易于在片层部分产生滑移,且滑移距离长,阻力小,容易出现局部位错塞积,形成微裂纹,导致裂纹过早萌生;另一方面晶粒粗大,难以产生变形协同效应,导致局部应力升高,局部裂纹扩展,从而降低材料的抗拉强度和塑性。

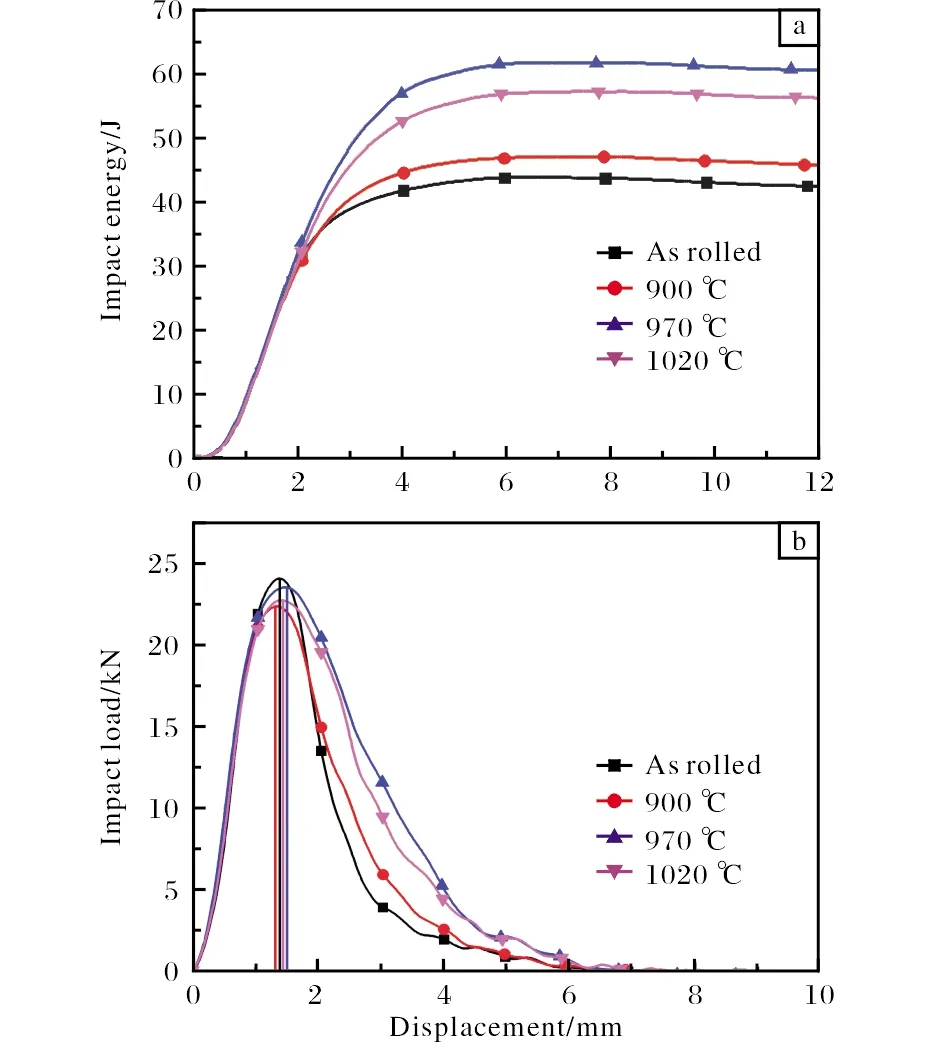

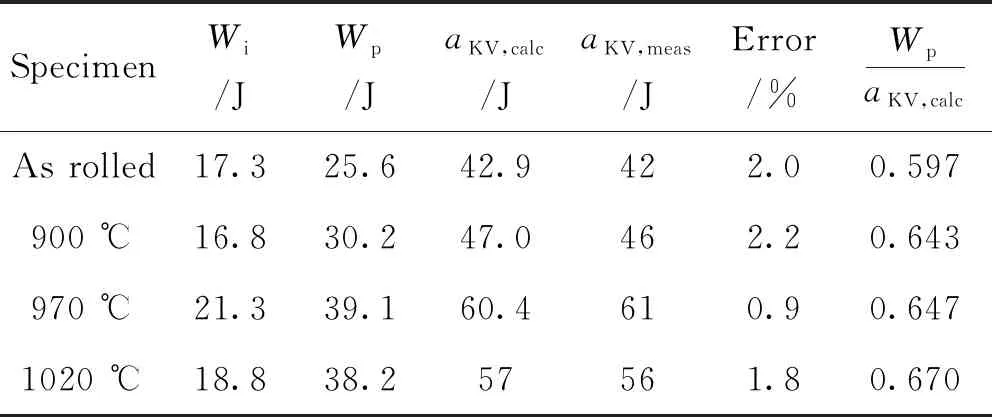

图4给出了Ti-6Al-3Nb-2Zr-1Mo热轧合金板经不同温度退火后的示波冲击曲线。从图4a可以看出,随着退火温度的升高,冲击功(aKV)先升高后降低,其中970 ℃退火后合金的冲击功最高。冲击功包括裂纹形成功(Wi)和裂纹扩展功(Wp)两部分能量,冲击力达到峰值之前的曲线面积为裂纹形成功,峰值之后的面积为裂纹扩展功[13]。图4b中用直线将裂纹形成功和裂纹扩展功分开,对示波冲击位移-载荷曲线的裂纹形成功和裂纹扩展功分别进行积分计算,计算冲击功(aKV,calc)及实验冲击功(aKV,meas)如表3所示。计算冲击值与实测冲击值误差在2%左右,说明计算比较准确。

裂纹扩展功在冲击断裂过程中消耗的总能量中所占的比例大小反映了材料韧性的好坏[14,15]。综合以上微观组织分析和示波冲击结果可以得出,随着退火温度升高,Ti-6Al-3Nb-2Zr-1Mo合金片层组织比例升高,裂纹扩展功占冲击吸收功的比例也升高。冲击试验中当冲击力达到最大力时,裂纹在冲击试样缺口处形成,而裂纹扩展主要受相形状和相界面的影响。由于相界面的作用,裂纹通过片层组织容易发生曲折,裂纹扩展功更大,因而片层组织比例越高,裂纹扩展功占冲击吸收功的比例越大,材料韧性越好。

图4 Ti-6Al-3Nb-2Zr-1Mo热轧合金板经不同温度退火后的示波冲击试验曲线Fig.4 Instrumented impact test curves of Ti-6Al-3Nb-2Zr-1Mo alloys as rolled and annealed at different temperatures: (a)impact energy vary with displacement; (b)impact load vary with displacement

表3 Ti-6Al-3Nb-2Zr-1Mo热轧合金板经不同温度退火后的冲击性能

3 结 论

(1)随着退火温度的升高,Ti-6Al-3Nb-2Zr-1Mo合金初生α相含量逐渐降低,2°~15°小角度晶界减少;退火温度较高时,退火过程中发生了α相→β相→α相的相变,<0001>∥横向织构消失。

(2)随着退火温度升高,Ti-6Al-3Nb-2Zr-1Mo合金屈服强度逐渐降低,抗拉强度、延伸率先升高后降低。

(3)随着退火温度的升高,Ti-6Al-3Nb-2Zr-1Mo合金片层组织比例升高,裂纹扩展功占冲击吸收功的比例增大,材料韧性提升。