法兰内侧止口底面的加工及测量方法

张金生 廖世超 阳建军

(二重(德阳)重型装备有限公司,四川618000)

在某水电项目中,需要将转子中心体与上端轴和下端轴进行装配连接,为了保证装配精度,除了对配合处的内外圆严格要求外,还对上端轴和下端轴的法兰内侧的止口底面提出严格要求,以保证装配时螺钉头的接触面积、预紧力等各项指标达到要求。法兰内侧止口底面的加工方法通常有三种:(1)选用镗刀进行镗削,通过多次接刀完成止口底面的加工,此种加工方法的缺点是对安装刀具、接刀痕迹的控制提出了严格要求,通常很难达到较高精度;(2)使用板刀进行镗削,虽然解决了接刀的问题,但此种方法对刀具的制造、安装精度等要求极高,由于刀具刃口长,加工过程中振动的可能性极大,且不易消除;(3)选用角铣头来加工,即从法兰内侧进刀,采用铣削的方式来加工止口底面,需要多次装夹工件,并找正,辅助时间多,导致加工效率偏低。因此,迫切需要寻找一种对刀具要求低、易于操作、能达到较高精度的止口底面加工方法。

1 常用方法对比

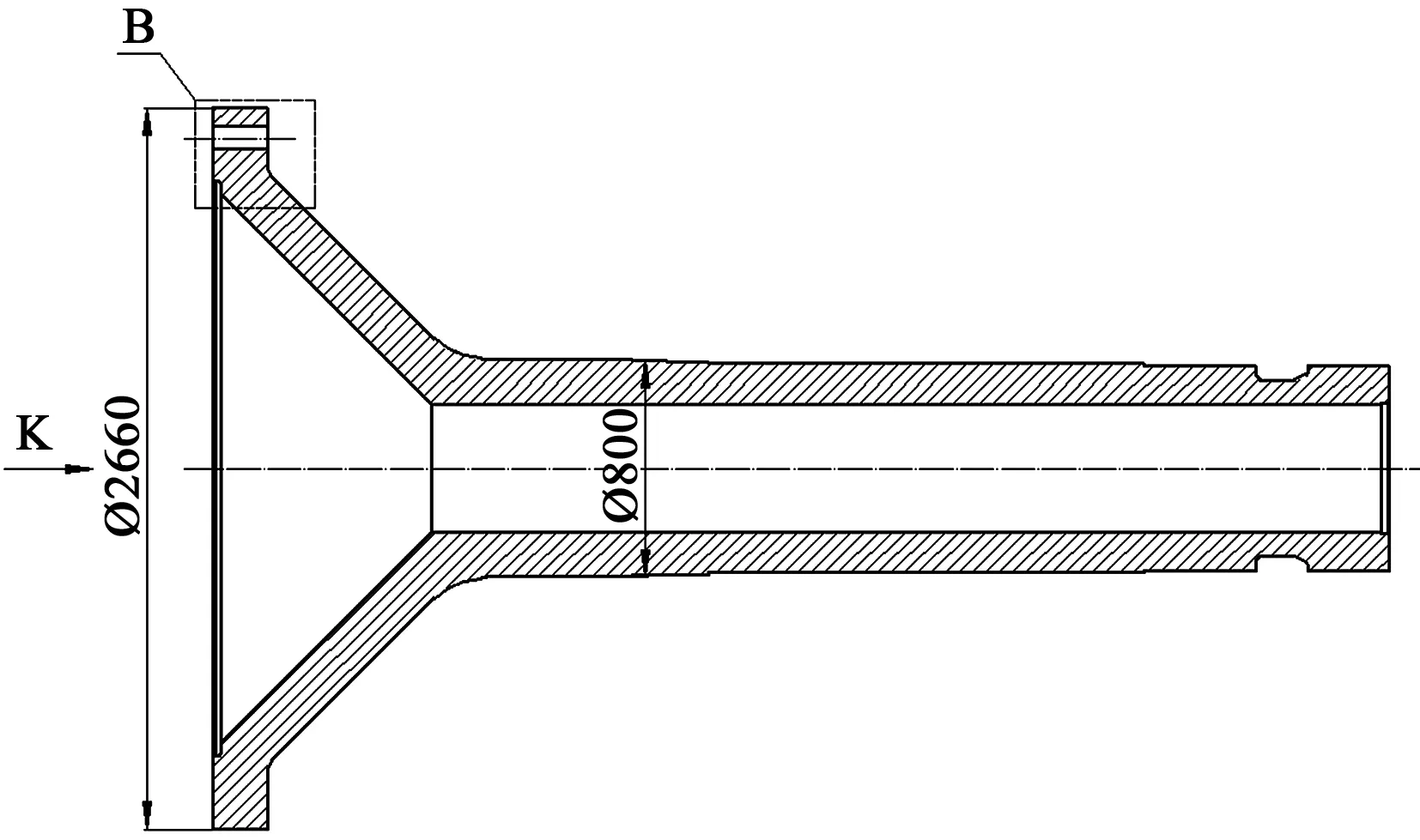

此水电项目中,上端轴和下端轴的法兰厚度为200 mm,法兰内侧止口直径∅150 mm,通孔直径∅86 mm,图纸要求止口底面与基准面的平行度0.05 mm,如图1所示,止口底面径向范围是(150 mm-86 mm)÷2=32 mm。

止口底面的加工方法通常有三种,一种是选用镗刀进行镗削,若镗刀刃口长度为20 mm,至少需要加工两次,才能完成止口底面的加工,并且刀具刃口必须垂直于镗床的回转轴线,这两项要求对机加操作和设备精度都提出了极为严格的要求,同时要求操作人员具备良好的操作技能,并且在加工过程中需要不断地检测来验证是否满足以上两个条件,加工效率极低,产品质量不稳定。

另外一种方法是选用高速钢板刀进行镗削,这种方法虽然避免了第一种方法的接刀问题,但是,由于刀具刃口更长(至少35 mm),对刀具的精度要求更高,板刀的定位精度也必须达到很高的要求,同时,由于参与切削的刃口长达32 mm,振动现象会随之出现。综合分析,此种加工方法需要制作专用刀杆,且刀具刃口直线度应小于0.01 mm,加工过程中的振动现象影响了产品质量和加工效率。

第三种方法是还可以选用角铣头来加工止口底面,即直接从法兰内侧进刀,采用铣削的方法来完成止口底面的加工。由于共有20个法兰孔,不能一次完成加工,需要多次装夹工件并找正,才能完成所有法兰孔止口底面的加工。对装夹工件提出了较高要求,辅助时间过多,导致加工效率偏低。

2 止口底面的加工方法及刀具

通过前面分析,镗削方式加工止口底面对刀具、机床、操作人员等要求极高,且加工过程中需要反复检查、调整,加工效率较低。为了提高加工效率和产品质量,对铣削方式加工止口底面进行了分析研究。

2.1 刀具设计

由于止口位于法兰内侧,若能一次装夹完成所有止口底面加工,可节省大量辅助时间;并且达到止口底面平行度0.05 mm的要求,要求操作方法简单、稳定可靠,才能更好地保证产品质量。

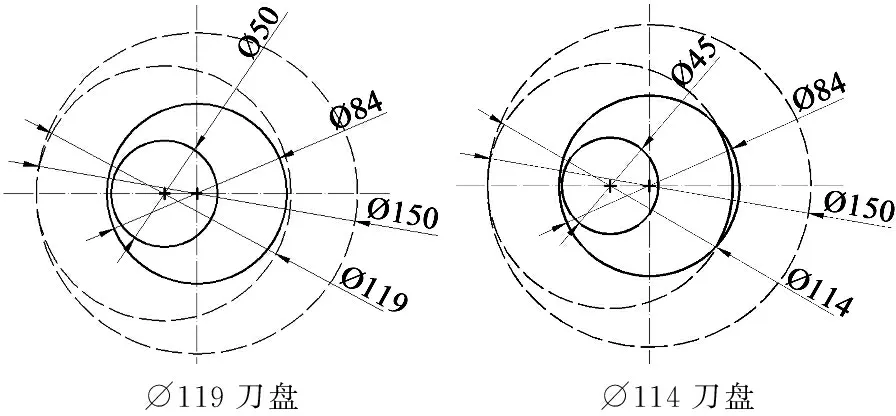

选用三面刃铣刀盘,通过铣削的方式来加工止口底面,可有效地避免了常规方法存在的问题。如图1所示,止口底面径向范围为32 mm,即对刀盘的尺寸提出了限制条件,即刀盘半径与刀杆半径之差大于32 mm。在这种条件下,刀盘与刀杆的配套尺寸有两种可能,如图2所示。

⌀119刀盘⌀114刀盘

第一种情况是刀盘直径覆盖了∅84 mm(按∅86 mm通孔单边预留1 mm间隙,保证刀杆与孔壁不干涉)通孔的所有范围,此种情况下,由于刀盘直径较大,可设计较大的刀杆直径(≥∅50 mm);第二种情况是刀盘直径覆盖了∅84 mm通孔的大部分,此种情况下,由于刀盘直径较小,可将刀杆直径设计为∅45 mm。

分析第一种情况,止口底面径向32 mm的范围是由切削刃的不同部位切削形成的,且有一环带B的平面度较差,平行度不能满足图纸要求,见图3所示。要解决环带平面度和平行度的问题,这就对切削刃的直线度、安装位置关系提出了严格要求,就与常规加工方法存在同样问题,对刀具、操作要求极高。

图3 切削后环带示意图Figure 3 Ring belt after cutting

分析第二种情况,止口底面径向32 mm的范围也是由切削刃的不同部位切削形成的,但是,如果保证刀尖处于刃口的最高点,那么止口底面径向32 mm范围的最终轮廓就是由刀尖切削形成的,而刃口的其他部位只是参与了粗加工阶段的切削,避免出现环带B。

通过以上分析确定了刀具的设计尺寸,刀具设计示意图见图4。三面刃铣刀应满足以下几个条件:

图4 三面刃铣刀示意图Figure 4 Three face edge milling cutter

(1)刀杆长度应大于法兰厚度;

(2)刀盘直径与刀杆直径应合理匹配,确保刀盘不会100%覆盖通孔,同时保证足够大的刀杆直径;

(3)刀尖应位于切削刃的最高点,确保最终轮廓由刀尖切削形成。

2.2 加工方法

在加工止口底面之前应先将∅86 mm通孔和∅150 mm止口加工符图,并对止口底面进行粗加工,止口底面预留1 mm的精加工余量。精加工止口底面时,首先确定好刀具的中心位置,然后将刀杆沿Z向移动进入通孔,安装刀盘,采用铣削的方式逐步加工止口底面符图。

铣削底面时,由于切削刃口较长,切削刃各部位的切削状况各不相同,若采用Z向直线进给的方式,将会出现振动现象,影响底面的粗糙度及平行度。所以,铣削时应采用螺旋插补,Z向去量达到设定值时,执行2圈周向铣削,确保止口底面的平面度。数控程序如下:

F100 S240 M03

G0 X0 Y0 Z-10

X-18

Z0

G3 I18 J0 Z1 K0.2

G3 I18 J0

G3 I18 J0

G0 X0 Y0 Z-10

M30

通过以上加工方法,加工效率明显提升,止口底面的加工质量稳定可靠,操作简单,通用性强。由于刀具从法兰外端面进入通孔,可在一次装夹中完成法兰端面上所有止口底面的加工,减少了大量的辅助时间。通过实践,分半精加工和精加工两次加工止口底面,加工一处止口底面用时仅需30 min。

3 测量方法

如图1所示,除了对止口底面有平行度要求外,还必须保证止口底面至法兰外端面的尺寸公差197 mm±0.1 mm。此尺寸可通过间接测量的方式进行测量,即首先测量法兰厚度尺寸200 mm,再使用深度尺测量止口深度,即可计算确定止口底面至法兰外端面的距离。如图2中的∅114 mm刀盘所示,在不拆卸刀盘的情况下,仍有空余空间供深度尺测量深度,这样就节省了拆卸、安装刀盘的辅助时间。这种间接测量深度的方法测量误差小于0.02 mm,能够满足尺寸公差197 mm±0.1 mm的测量要求。

4 加工精度分析

利用三面刃铣刀盘的端齿加工止口底面,回避了常规加工方法中对刀具精度、刀具安装精度、操作人员的技能等多方面的要求,简化了操作流程,减少了辅助时间。在实际切削过程中,刀具刃口仅参与了止口底面的粗加工,止口底面的最终轮廓由刀尖切削形成,保证了底面的平面度,同时也保证底面的平行度,并且能够获得良好的粗糙度。通过这种方法加工后,底面与基准面的平行度可达到0.02 mm以内,粗糙度小于Ra3.2 μm,完全满足图纸设计要求。

5 结论

选用三面刃铣刀,通过铣削的方式加工法兰内侧止口底面,方法简单易操作,通用性强,产品质量稳定可靠,节约了大量辅助时间,并且能够实现方便快捷的测量,提高了加工效率,该加工方法实际应用效果显著,具有良好的经济效益。