短纤维对泡沫铝压缩力学性能与吸能特性的影响研究

郭亚周,刘小川,白春玉,何思渊,王计真

(1. 中国飞机强度研究所 结构冲击动力学航空重点试验室,西安 710065;2. 东南大学 生物科学与医学工程学院 江苏省先进金属材料高金属研究重点试验室,南京 210096)

泡沫铝作为一种轻质多孔材料,具有密度小、耐热、吸能、隔声、耐腐蚀等优良性能,因此在汽车、船舶、航空航天等诸多领域内都具有广泛的应用前景[1-3]。

虽然泡沫铝具有较长的平台段,具有较好的压缩性能,但是其屈服应力不大,在一定程度上限制了其应用范围,导致其不能满足结构的耐撞性和抗冲击场景的需求[4]。为了提高泡沫铝的刚度,拓展泡沫铝材料应用的适用性和广泛性,泡沫铝在实际应用过程中通常和其他致密金属组成夹芯结构,共同应用于某冲击结构件中;为了提高泡沫铝的强度,目前研究人员多以给泡沫铝中加入增强相的方式作为增强改性手段。

增强相的选择会直接影响所制备的泡沫铝材料的性能,目前泡沫铝中添加的增强相类型主要包括两种,即颗粒增强和纤维增强。针对颗粒增强,Daoud等[5]采用熔体发泡法制备了Al2O3颗粒增强AlSi9Mg0.6(A359)复合泡沫,结果发现Al2O3能够使得泡沫铝具有更好的稳定性;Alizadeh等[6]采用填充尿素造孔剂法制备了开孔Al2O3颗粒增强泡沫铝,结果发现颗粒增强泡沫铝应力应变曲线平台段比纯铝泡沫铝陡且短,颗粒增强泡沫铝的能量吸收效果也比纯铝泡沫要好。Esmaeelzadeh等[7]利用SiC颗粒制作得到了SiC/AlSi7颗粒增强泡沫铝,发现SiC颗粒能够增加膨胀率,提高了AlSi7泡沫铝的稳定性。Mu等[8-9]采用熔体发泡法制备了粉煤灰颗粒增强Al-Si基泡沫复合材料,发现粉煤灰颗粒增强泡沫铝的吸能特性随着其相对密度的增加和粉煤灰颗粒含量的增加而增大。

颗粒添加剂虽然能够提高泡沫铝强度的作用,但会对泡沫铝结构造成缺陷,影响泡沫铝的力学性能。因此相关学者开始采用添加纤维的方式作为增强手段。针对纤维增强,Mu等[10]采用熔体发泡法制备了镀铜碳纤维增强泡沫铝,结果表明随着碳纤维含量的增加,吸能平台应力增高,但平台的长度变短,能量吸收能力变大。Liu等[11]采用Al2O3短纤维制备了Zn-22Al纤维增强泡沫铝,研究发现,随着密度的增加,复合泡沫的压缩屈服应力和能量吸收性能的增长速度也超过纯铝合金泡沫的增长速度。孙晓莉等[12]研究了玻璃纤维掺量和长径比对泡沫铝孔隙率、表观密度、抗压强度等的影响规律,结果表明发泡剂用量不变,玻璃纤维掺量和长径比的增加,泡沫铝的孔隙率增大,表观密度和抗压强度均有所降低。

综上所述,目前针对泡沫铝的增强,更多的学者聚焦于泡沫铝材料的颗粒增强,其吸能特性也得到提升。而针对纤维增强泡沫铝材料的研究,目前学者更多从工艺方面研究了纤维对于泡沫铝工艺的影响,已有的研究表明纤维的长径比和含量对泡沫铝的性能具有较显著的影响。目前对于不同纤维含量、不同纤维长径比在动态压缩下的性能差别和吸能特性变化的相关机理研究则相对较少。

因此,本文将依托万能材料试验机和高速液压伺服材料试验机,测试短纤维增强闭孔泡沫铝在中低应变率下的动态压缩力学性能,研究不同纤维含量和不同长径比对其整体性能的影响。

1 试 验

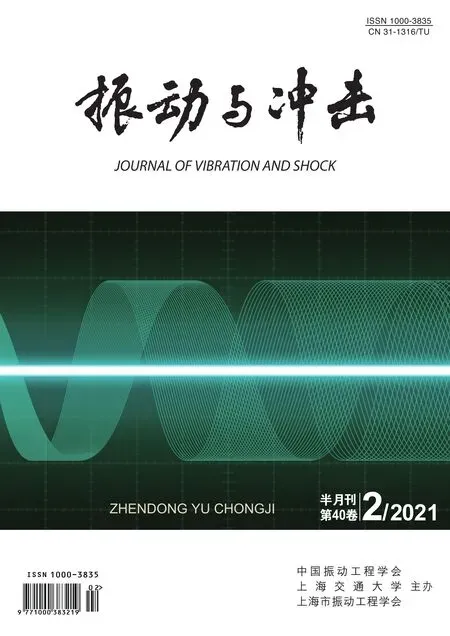

本试验试样采用东南大学生产提供的纤维增强泡沫铝材料,试样是由纯铝粉、碳纤维和发泡剂通过熔体发泡法制作而成,碳纤维采用长度为1 mm和3 mm的T300短碳纤维,如图1所示为制备出的短纤维增强泡沫铝试样,孔结构整体较为均匀,试验用试样的平均孔径为2 mm(见图1)。当试件的尺寸大于胞元直径的4~5倍时,泡沫铝的尺寸效应基本上可以忽略不计[13],同时为了减少断面摩擦和惯性效应对实验结果准确性的影响[14-15],本实验中采用的试样尺寸为30 mm×30 mm,取泡沫铝基体材料密度为ρs,泡沫铝材料的密度为ρ,则泡沫铝材料的相对密度为:ρ*=ρ/ρs。规划试验矩阵如表1所示,为保证试验结果的可靠性,每种相对密度的泡沫铝在每一应变率下至少进行四次压缩试验,以试验结果的平均值作为一次试验中的最终有效数据。首先对试样进行准静态压缩试验,如图2所示为准静态压缩试验平台。试样厚度为30 mm,准静态压缩应变率为0.001 s-1,因此设定试验过程中压头速率为1.8 mm/min,设定压缩量为70%即21 mm时试验结束。然后进行中低应变率下材料试验,如图3所示为中低应变率材料试验平台高速液压伺服材料试验机,以此来实现应变率10 s-1,50 s-1,100 s-1的动态压缩试验。

表1 纤维增强泡沫铝试验矩阵

图1 纤维增强泡沫铝胚料Fig.1 The sample

图2 WDW-100万能材料试验机Fig.2 WDW-100 test system

图3 高速液压伺服试验机Fig.3 INSTRON VHS-160 test system

2 试验结果分析

2.1 纤维分布的形貌表征和测试

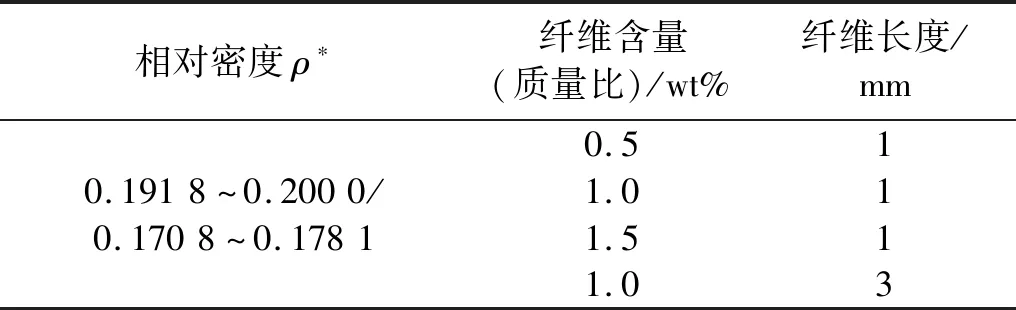

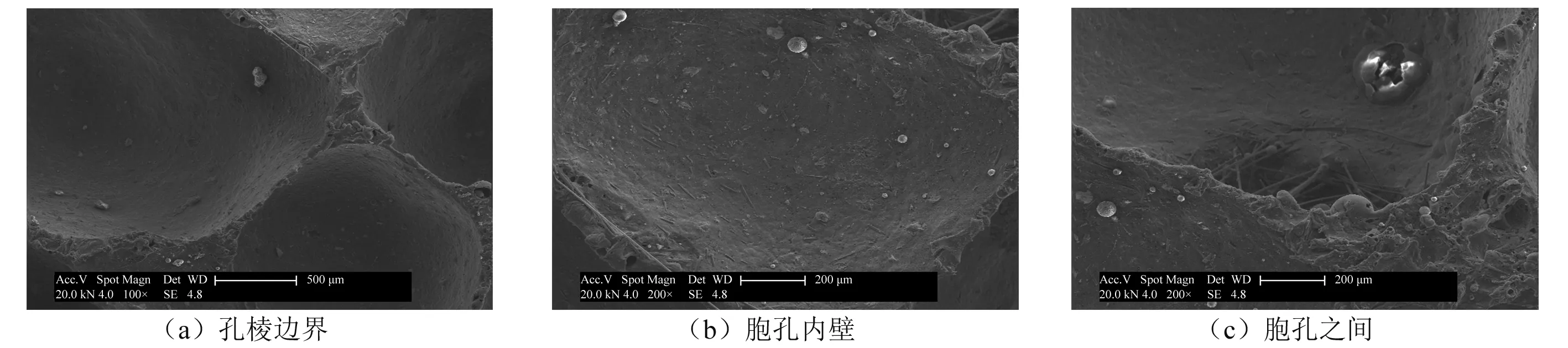

分别对含有1 mm和3 mm的纤维增强泡沫铝材料进行电镜扫描,如图4所示为含短纤维泡沫铝内部的SEM形貌。从图4可知,纤维增强泡沫铝中的纤维在泡沫铝孔较薄的孔棱边界处的分布多位于孔壁内侧或者靠近孔壁边缘的部分,同时可以看出碳纤维主要是均匀的分布在孔棱边界上,在内部部分的碳纤维要么是附着在表面上要么是插入表面然后从胞孔内伸出来一部分,胞孔和胞壁之间的纤维分布情况从照片中可以看出,有相当一部分碳纤维都在胞孔的边缘将胞孔贯穿,呈现支撑状。因此由以上总结可得,短纤维在泡沫铝内部主要分布呈现以下三种模式:①纤维贯穿模式;②纤维嵌入模式;③纤维穿透模式。如图5所示为短纤维在泡沫铝内部的分布示意图。

图4 泡沫铝胞孔的SEM形貌Fig.4 SEM of aluminum foam cells

图5 纤维增强泡沫铝中纤维的几种形态示意图Fig.5 Schematic diagrams of several forms of fibers in aluminum foam

2.2 纤维长度的影响

2.2.1 1 mm长度纤维的影响

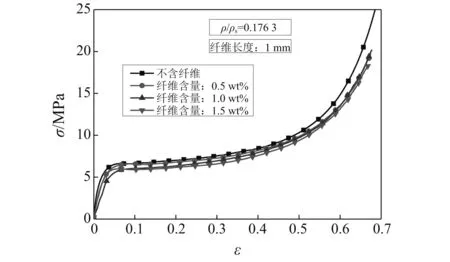

分别提取出添加1 mm长度纤维、质量比分别为0.5 wt%,1.0 wt%和1.5 wt%的泡沫铝在准静态压缩下的应力应变曲线,如图6所示。加入纤维之后泡沫铝应力应变曲线的整体趋势虽然仍然呈现弹性段、塑性段和致密段三阶段特性,但是其力学性能明显受到了较大的影响,当加入1 mm的纤维后,泡沫铝弹性段的弹性模量明显要低于不含纤维时的泡沫铝,由此看出1 mm纤维随泡沫铝自身基体的刚度和强度基本上并未有增强作用,反而由于纤维的加入而产生了一定程度的削弱,进而导致泡沫铝弹性段弹性模量的下降。

基于Miltz等[16]提出的吸能效率公式,计算得出试样压缩的平台应力和致密应变,当泡沫压缩应变为εm时,其吸能效率定义为

(1)

图6 不同纤维含量下的应力应变曲线Fig.6 Stress-strain curves at different fiber contents

式中:εm为任意应变;σm为对应的应力。致密应变εd被定义为吸能效率最大时所对应的应变值,即

(2)

因此,根据致密应变得到闭孔泡沫铝压缩过程中的平台应力为

(3)

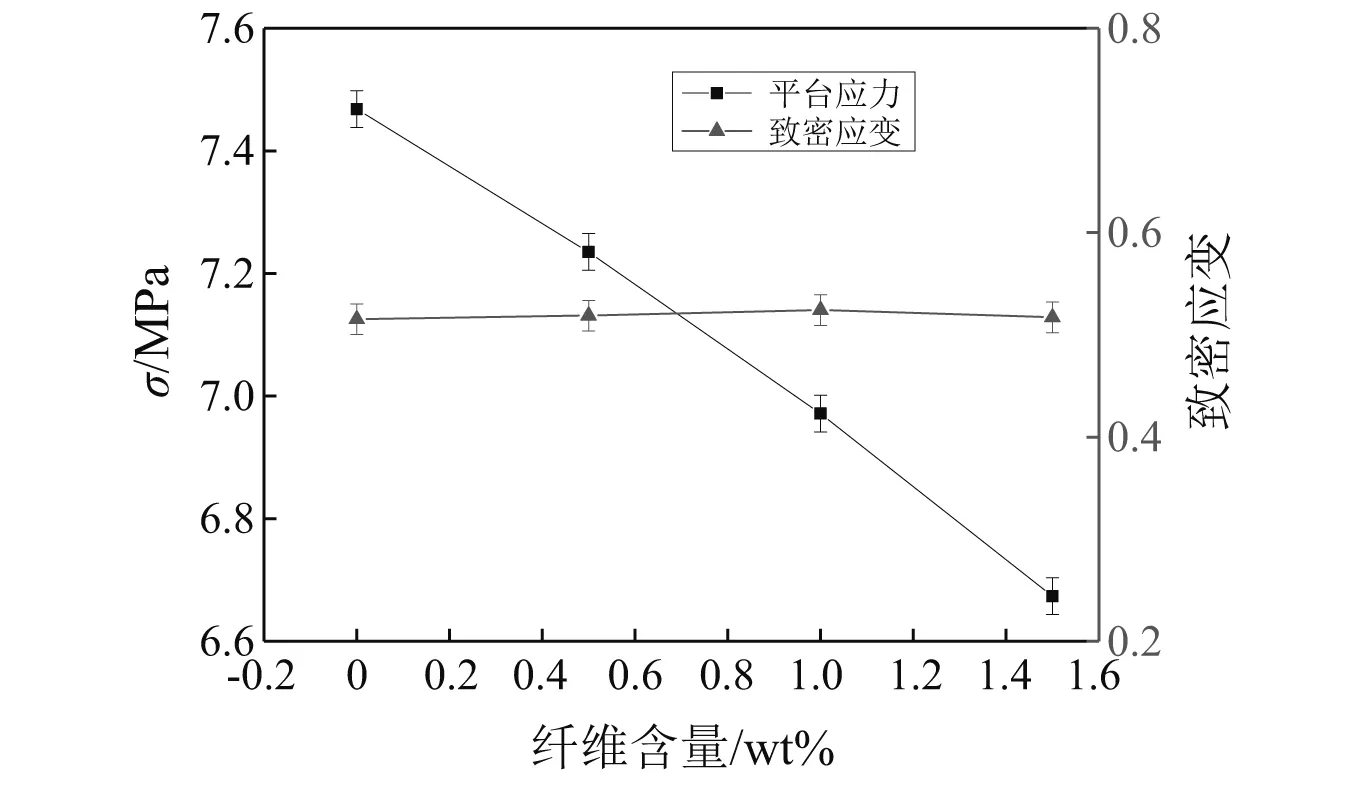

计算得出不同纤维含量下的致密应变和平台应力变化如图7所示。由此得出当向泡沫铝内添加纤维后,泡沫铝的相对密度相同,其在压缩过程中各个含量之间的致密应变几乎并未产生变化,保持在0.522 4,因此可知泡沫铝的致密应变受到其相对密度的影响较大,而受短纤维的影响较小,因此只要相对密度不变,其致密应变就基本保持不变。

图7 不同纤维含量下的平台应力和致密应变变化Fig.7 Platform stress and densification strain change at different fiber contents

与致密应变变化规律不同的是,添加碳纤维后泡沫铝的平台应力随着碳纤维含量的增加而降低,当加入长度为1 mm的碳纤维时,由于泡沫铝的平均孔径为2 mm,纤维长度小于一个胞元的直径,且远大于泡沫铝胞壁的厚度,因此此时纤维在泡沫铝中主要呈现穿透模式,从而使得胞壁上出现大量的大小为纤维直径的孔洞缺陷,并且纤维在泡沫铝内部并不都是均匀分布的,此时纤维聚集在一块变成纤维束,纤维束穿透基体会造成更严重的基体结构破坏,而这些纤维之间互相之间没有连接关系,从而使得纤维之间基本上不存在应力传递过程,破坏了基体的连续性和泡沫铝结构的完整性,降低了整体结构性能。其中加入的碳纤维越多,泡沫铝的平台应力下降的也越多,当加入0.5 wt%时,泡沫铝的平台应力值为7.24 MPa,与不加纤维的泡沫铝相比降低了3%;当加入含量为1 wt%时,泡沫铝的平台应力值为6.92 MPa,与不加纤维的泡沫铝相比降低了7%;当加入含量为1.5 wt%时,泡沫铝的平台应力值为6.67 MPa,与不加纤维的泡沫铝相比降低了10%。随着1 mm纤维含量的线性增加,泡沫铝整体压缩的平台应力基本上呈现递减趋势。

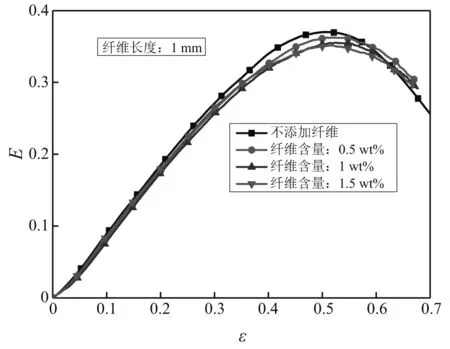

加入纤维后的泡沫铝吸能效率与平台应力对应,提取出不同纤维含量下泡沫铝的压缩吸能效率如图8所示,添加1 mm纤维后由于泡沫铝整体性能受到纤维的影响,导致泡沫铝的吸能效率降低,其中加入纤维越多,吸能效率降低幅度越大。

图8 不同纤维含量下的吸能效率Fig.8 Energy absorption efficiency under different fiber contents

2.2.2 3 mm长度纤维的影响

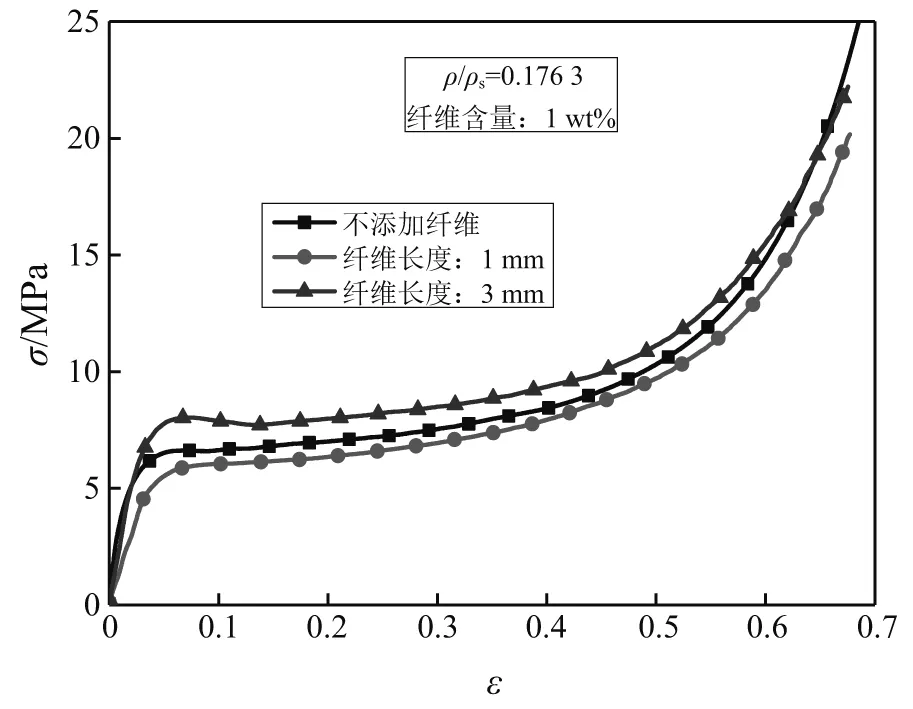

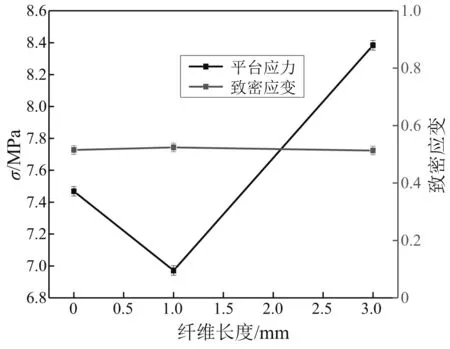

针对加入3 mm长度纤维的泡沫铝进行压缩力学性能测试实验与不添加纤维和1 mm纤维准静态下压缩的应力应变曲线如图9所示。经过能量效率法计算可得平台应力和致密应变变化,如图10所示。与之前一致的是,无论是1 mm长度纤维还是3 mm长度纤维,泡沫铝压缩过程中由于基体本身的相对密度在添加纤维后基本上保持一致,因此压缩结果中显示致密应变基本不随着添加纤维的长度的变化而变化。

图9 不同纤维长度的应力应变曲线Fig.9 Stress-strain curves of different fiber lengths

图10 不同纤维长度下平台应力和致密应变的变化Fig.10 Variation of platform stress and densification strain under different fiber lengths

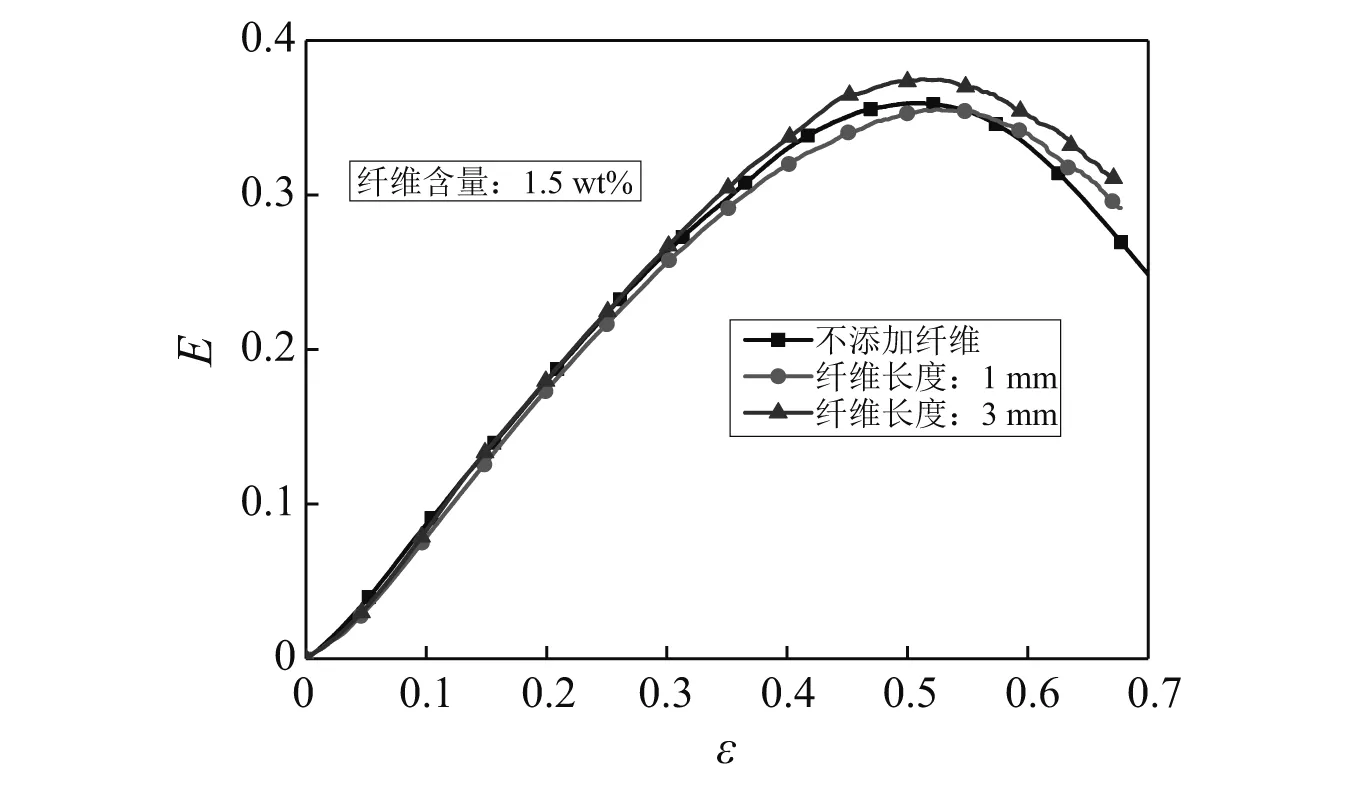

从图10可知,添加长度为3 mm的纤维后泡沫铝的力学性能得到了较大的提高,平台应力相对于不添加纤维和添加1 mm纤维泡沫铝都有明显的改善。结合图11中不同纤维长度下的吸能效率可知,不添加纤维的泡沫铝准静态压缩平台应力为7.47 MPa,最大吸能效率为0.35;添加1 mm、含量1 wt%纤维的泡沫铝平台应力为6.92 MPa,最大吸能效率为0.34;添加3 mm、含量1 wt%纤维的泡沫铝平台应力为8.38 MPa,最大吸能效率为0.38。由以上结论可以看出,添加长度为3 mm的纤维后泡沫铝的力学性能不仅高于添加长度1 mm纤维后的泡沫铝,同时也比不添加纤维的泡沫铝更好。分析后发现造成此现象的原因很大程度上是由于泡沫铝平均孔径为2 mm,而3 mm纤维长度大于一个泡沫铝胞元孔径,因此导致纤维在泡沫铝内部有相当一部分是呈现着贯穿和嵌入模式,当纤维处于这两种模式的时候,纤维与基体之间不像穿透模式那样各纤维处于孤立状态,而是通过泡沫铝的胞壁实现纤维之间的应力传递,虽然纤维抗拉不抗压,但是在泡沫铝压缩过程中,受泡沫铝自身内部胞孔结构的影响,胞孔的受力并不均匀,导致其主应力方向大多数情况下与压缩方向不同,因此纤维在泡沫铝内部无论是处于什么形态,总能够承受部分拉应力,使得泡沫铝在压缩过程中由于模量的差异性造成了纤维与泡沫铝基体之间的拉拔滑移,产生了滑移剪切能量耗散,从而使得泡沫铝加入3 mm短纤维后产生了增强作用。

图11 不同纤维长度下的吸能效率Fig.11 Energy absorption efficiency at different fiber lengths

2.2.3 应变率效应

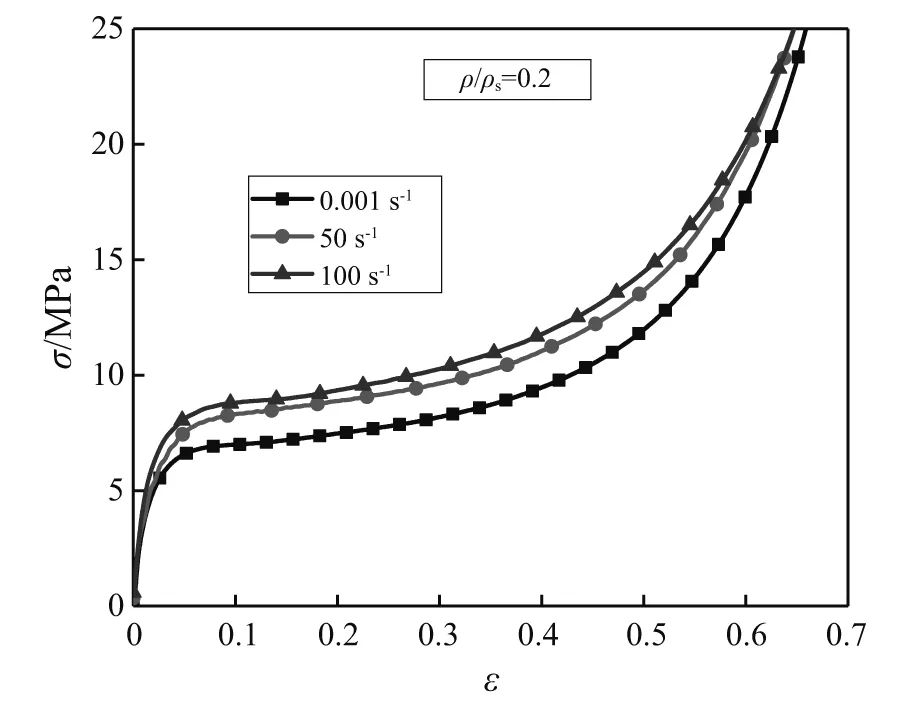

为了研究短纤维的加入对泡沫铝的应变率效应有何影响,分别开展不添加纤维和添加纤维泡沫铝材料的动态力学性能试验,选取相对密度为0.2,纤维长度为3 mm、纤维含量为1 wt%的纤维增强和不添加纤维的泡沫铝开展中低应变率压缩试验,如图12所示为不添加纤维的泡沫铝在0.001 s-1,50 s-1和100 s-1应变率下的应力应变曲线,由图中可以看出不添加纤维的泡沫铝在不同应变率下具有一定的应力变化,表明在加入纤维之前泡沫铝本身就具备一定的应变率效应。应变率效应具体表现为在弹性段,材料的弹性模量随着应变率的增加而增大,且应力应变曲线在进入平台区的屈服点较准静态有所提升。

图12 不添加纤维的不同应变率下应力应变曲线Fig.12 Stress-strain curve at different strain rates without adding fiber

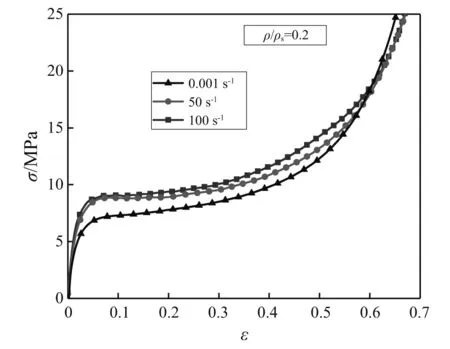

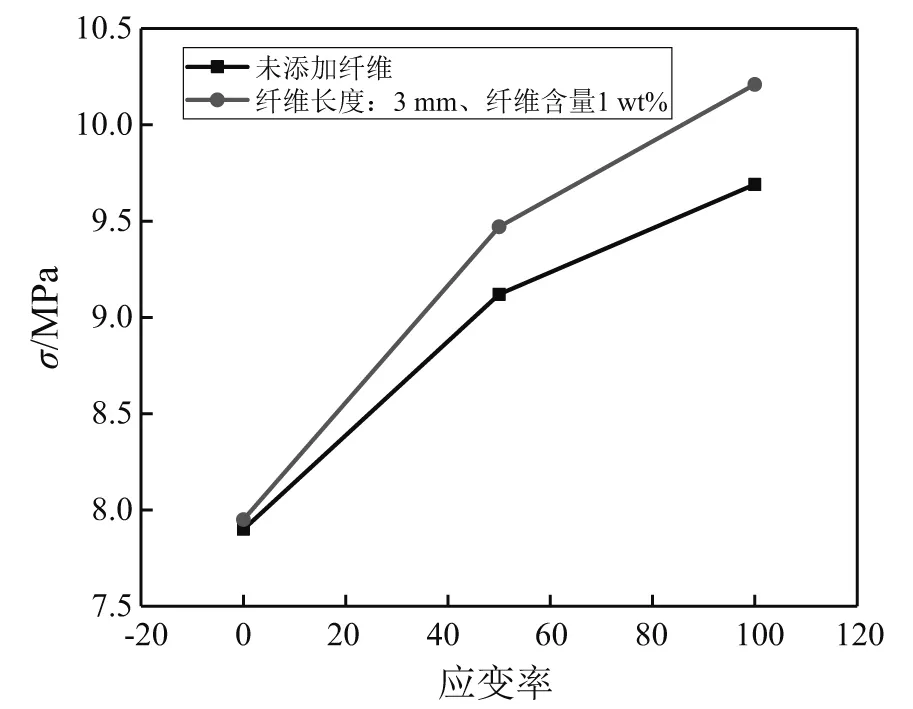

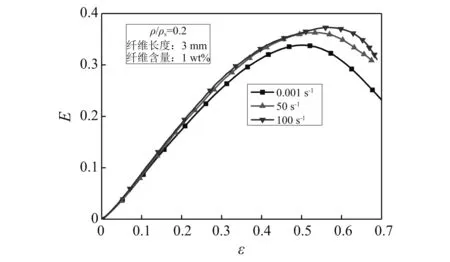

如图13所示为添加纤维后的泡沫铝在相应应变率下的应力应变曲线,此时材料同样呈现了应变率效应,为了探明泡沫铝加入纤维后纤维对泡沫铝的应变率效应是否有影响以及影响有多大,本文采用平台应力定量对比的方式进行评估,因此根据实验结果计算两者的平台应力变化曲线如图14所示,从图14可知,在不添加纤维时准静态下的平台应力为7.86 MPa,50 s-1应变率下的平台应力为9.12 MPa,100 s-1应变率下的平台应力为9.69 MPa;添加纤维后泡沫铝准静态下的平台应力为7.91 MPa,50 s-1应变率下的平台应力为9.47 MPa,100 s-1应变率下的平台应力为10.21 MPa。由以上数据可知,在50 s-1应变率下不添加纤维泡沫铝的平台应力是准静态下的1.16倍,添加纤维后泡沫铝的平台应力是准静态下的1.20倍;在100 s-1应变率下不添加纤维泡沫铝的平台应力是准静态下的1.23倍,添加纤维泡沫铝的平台应力是准静态下的1.29倍。由此可知,当加入纤维之后泡沫铝的准静态应力有一定的提升,同时随着应变率的增大,其平台应力的增幅也随之而变大,相同孔隙率下的泡沫铝在100 s-1应变率下添加纤维后的平台应力是添加前的1.05倍,加入纤维之后泡沫铝的应变率效应会变得更为显著。

图13 添加纤维后不同应变率下应力应变曲线Fig.13 Stress-strain curve at different strain rates after fiber addition

图14 添加纤维前后泡沫铝平台应力变化Fig.14 Stress changes of foam aluminum platform before and after adding fiber

如图15所示,加入纤维后的泡沫铝吸能效率受平台应力和致密应变影响,应变率100 s-1和50 s-1下纤维增强泡沫铝吸能效率的最大值分别是准静态下吸能效率最大值的1.08倍、1.06倍和1.03倍。

图15 不同应变率下纤维增强泡沫铝吸能效率变化Fig.15 Change of energy absorption efficiency of fiber-reinforced foam aluminum under different strain rates

综上所述,泡沫铝材料在加入纤维之后会呈现较显著的应变率效应,根据实验结果经过初步分析造成这一现象的原因可能是由于当压缩速度较快时,泡沫铝的变形带宽度变窄,从而导致在压缩过程中泡沫铝被压缩坍塌后各个坍塌层之间的间隙更小,这就导致在泡沫铝压缩过程中随着压缩速度的增大,之前并不断裂的纤维此时由于压实应变更大而产生断裂,之前拔出长度较小的纤维此时由于坍塌层之间的间隙更小而产生更长形成的拔脱。因此当速度增大时,发生断裂的纤维越来越多,纤维拔出的长度也越来越长,进一步导致当压缩速度增大时,由于纤维的拉脱、滑动和断裂而产生的断裂剪切滑移能消耗开始变大,材料吸能效率随之增大,使得加入纤维后的泡沫铝应变率效应被增强。

3 结 论

本文通过在泡沫铝中加入短纤维的方式来研究泡沫铝在加入增强相后的力学性能和吸能特性变化,基于万能材料试验机和高速液压伺服材料试验机开展了中低应变率下不同纤维含量、不同纤维长度添加泡沫铝的力学性能试验,讨论了不同纤维参数对泡沫铝性能和吸能效率的影响,得出结论如下:

(1) 加入1 mm的纤维后,纤维会一定程度上破坏基体的连续性和泡沫结构的整体强度,进而使得泡沫铝在压缩过程中加入的纤维并未能够起到增强基体的支撑作用,反而导致了整体性能的下降,泡沫铝的力学性能被削弱。

(2) 当纤维长度增加到大于一个胞元孔的直径长度后,泡沫铝的整体压缩性能开始得到有效的改善,添加3 mm纤维后的泡沫铝力学性能不仅高于添加1 mm纤维的泡沫铝,也比不添加纤维的泡沫铝高。

(3) 纤维长度小于胞元直径后,纤维主要呈现穿透模式,导致泡沫铝基体连续性和结构完整性被破坏,而当纤维长度大于胞元直径后,纤维逐渐呈现贯穿和嵌入模式,纤维通过胞壁能够实现应力传递,提升泡沫铝材料的力学性能。

(4) 添加3 mm纤维后泡沫铝材料呈现更明显的应变率效应,平台应力、致密应变和吸能效率随着应变率的增大而增大,在100 s-1应变率下添加纤维泡沫铝的平台应力是准静态下的1.29倍。