滑动型三维隔震装置双向加载试验及力学性能相关性分析

刘文光,梅晓晨,许 浩,徐鸿飞

(1. 上海大学 土木工程系,上海 200444; 2. 柳州东方工程橡胶制品有限公司,广西 柳州 545006)

隔震技术是公认有效的结构振动控制技术[1],通过在基础与上部结构之间增设隔震层,从而延长上部结构的自振周期来降低结构的地震响应。目前,工程中常用的橡胶支座具有良好的水平隔震效果,但不具有竖向隔震功能。然而,地震并非仅为水平向震动的单独作用,从近几次国内外强震的观测记录可知[2-3],竖向地震动引起的震害不容忽视,竖向地震动分量在近断层地区甚至会超过地震动水平的分量。因此,有必要对隔震技术进行深入研究,发展三维隔震技术。

国内外研究学者提出了众多的三维隔震装置,大致分为以下四类:厚橡胶叠层橡胶支座三维隔震装置、铅芯橡胶支座与碟形弹簧串联组合装置、铅芯橡胶支座与液压油缸组合装置、铅芯橡胶支座与气缸组合装置。无论是哪种类型的三维装置,在地震作用时橡胶支座都处于压缩剪切等复合状态,都要解决竖向承载力与竖向刚度之间的协调以及竖向与水平向的双向耦合问题。隔震结构中的隔震支座与结构柱一样,必须长期承受建筑物的质量,应被当作建筑结构的重要构件来看待[4]。在多维地震的耦合作用下,结构构件的抗震能力会有不同程度的削弱,因此,有必要对隔震装置进行双向加载试验,以研究实际地震作用下装置的真实工作状态。

在国外,Huffmann[5]提出了一种螺旋弹簧和黏滞阻尼器的全方位组合隔震装置。Shimada等[6]对一种液压油缸和叠层橡胶支座组合形成的三维隔震装置进行了缩尺模型振动台试验和数值模拟分析。Warn等[7]针对形状系数较低的厚层橡胶支座进行研究,并对框架结构厚层橡胶三维隔震系统进行地震响应分析。刘海卿等[8]采用组合碟形弹簧为竖向隔震器,与下部添加SMA丝的叠层橡胶支座组成新型SMA三维隔震系统。赵亚敏等[9]提出一种具有较低的竖向刚度和20%左右的竖向等效阻尼比的组合式碟形弹簧竖向隔震支座。何文福等[10]提出一种厚层橡胶支座,并对支座进行基本力学性能试验。刘文光等[11]开发出一种倾斜旋转型三维隔震装置,并对装置的竖向力学性能进行研究。

总体来说,隔震技术的发展为结构振动控制提供了新的思路及方向,但目前关于三维隔震技术的研究尚处于起步阶段。在装置方面,大部分三维隔震装置存在构造复杂、造价昂贵等问题,需要进一步优化,多数装置竖向耗能能力有限,理论体系还没有完全建立;在试验方面,针对装置的静力试验多为单向加载试验或压剪试验,在水平竖向的双向加载条件下性能尚不明确,缺乏相关试验验证。

本文介绍一种滑动型三维隔震装置,建立其考虑参数影响性的力学模型,给出装置承载变形相关性公式,并对装置进行双向加载试验,同时建立滑动型三维隔震装置ABAQUS有限元模型,针对影响装置竖向性能的参数进行相关性分析,给出支座合理倾斜角度设计范围的计算公式。

1 滑动型三维隔震装置介绍

1.1 装置构造

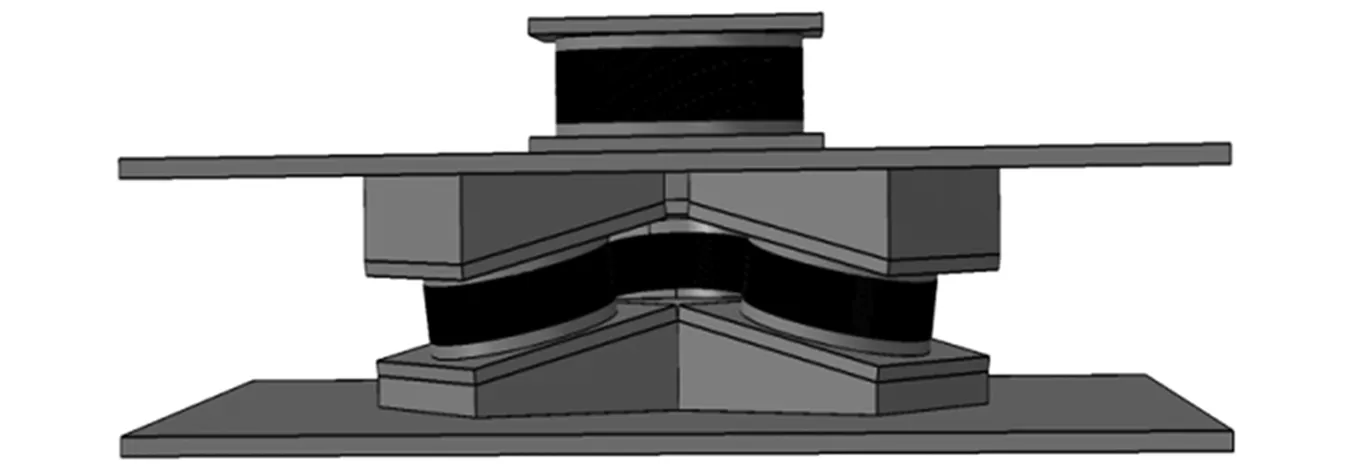

基于铅芯橡胶支座的力学性能及变形特点,课题组研发出一种滑动型三维隔震装置[12]。该装置主要由水平支座、滑动连接件、连接角块、倾斜支座、限位导轨和下承台板组成。将三个铅芯橡胶支座倾斜放置在呈一定角度的下承台上,形成倾斜支座;连接角块上表面内嵌采用低摩擦材料的摩擦滑块,与滑动连接件水平接触,其接触面可自由滑动。通过橡胶支座的剪切变形及附加竖向阻尼实现竖向和水平向的耗能,实现结构的三维隔震。装置构造如图1所示。

图1 滑动型三维隔震装置构造示意图Fig.1 Sketch of sliding 3D seismic isolator

滑动型三维隔震装置通过安装限位导轨约束了滑动连接件的水平运动,从而实现了整体竖向性能与水平向性能的解耦。当地震动作用来临时,隔震层的竖向变形转化为斜向支座的压剪变形和摩擦滑块的摩擦滑动,由此实现竖向的耗能减震效果;在水平方向上,安装限位导轨限制下部支座的水平变形,由水平隔震支座实现水平向隔震效果。装置的变形示意图如图2所示。

图2 滑动型三维隔震装置变形示意图Fig.2 Deformation sketch of sliding 3D seismic isolator

1.2 考虑参数影响性的竖向力学性能

滑动型三维隔震装置的竖向性能可视为摩擦滑块和倾斜支座组合的竖向性能,同时考虑上部水平支座的竖向性能,其整体竖向刚度应为上部支座与下部倾斜支座串联刚度的组合。

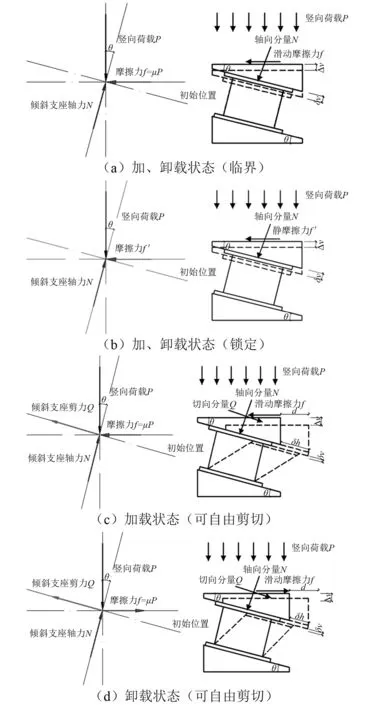

基于滑动型三维隔震装置的工作机理,倾斜支座的运动状态受摩擦滑块的摩擦因数μ及下部支座倾斜角度θ制约。在给定支座倾斜角度θ及竖向荷载P的情况下,摩擦因数μ增大,倾斜支座可能从开始的可自由剪切状态转向锁定状态。其相应状态的受力分析如图3所示。

对于从自由剪切状态过渡为锁定状态的临界状态,在竖向荷载P的作用下,倾斜支座即将进入锁定状态,此时的倾斜支座剪应变可忽略不计,相应的倾斜支座剪力Q为零,仅提供轴向力N,而此时摩擦力仍为滑动摩擦力f且即将转变为静摩擦力f′,由图3(a)受力分析可得

P=Ncosθ

(1)

f=Nsinθ=μP

(2)

图3 不同状态下倾斜支座受力分析Fig.3 Force analysis of inclined bearings under different conditions

因此可以得到倾斜支座运动处于临界状态时摩擦因数μ与倾斜角度θ的关系

μ=tanθ

(3)

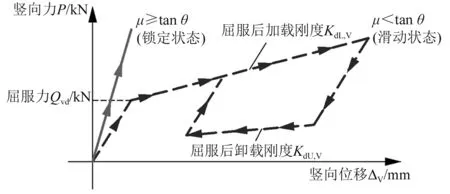

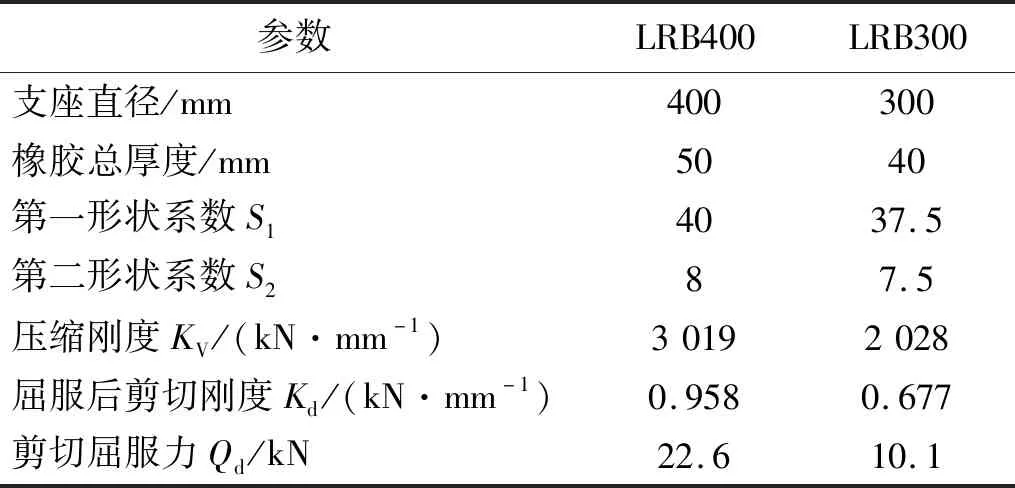

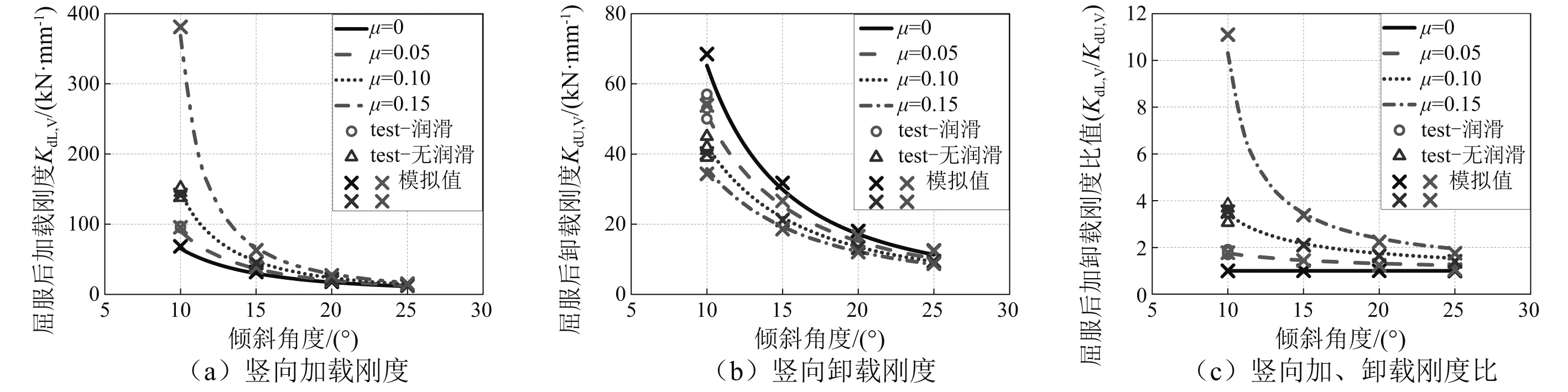

(1) 当摩擦因数μ KdL,V,down= (4) KdU,V,down= (5) 相应的三维隔震装置整体竖向屈服后加载刚度KdL,V及竖向屈服后卸载刚度KdU,V为 KdL,V= (6) KdU,V= (7) 式中:θ为下承台及连接角块的倾斜角度;μ为摩擦滑块和滑动连接件接触面的摩擦因数;KV,up为上部水平支座的竖向刚度;Kd和KV分别为倾斜支座的水平屈服后刚度和竖向刚度;n为倾斜支座的摆放个数,可依据不同的结构及隔震性能需求采取不同数量的倾斜支座。 滑动型三维隔震装置的竖向屈服状态即为下部倾斜支座的铅芯屈服状态,根据倾斜角度关系及倾斜支座的屈服力Qd,可以得到竖向屈服力QVd为 (8) 滑动型三维隔震装置的竖向极限变形主要由倾斜支座的剪应变确定,而橡胶支座的极限剪应变通常取为350%,从而装置竖向极限变形即为倾斜支座达到350%极限剪应变时对应的竖向变形。在此竖向极限变形状态下的承载力即为装置的竖向极限承载力,从而可得到滑动型三维隔震装置的竖向极限承载力Pcr为 Pcr=γcr·Tr·sinθ·KdL,V+QVd (9) 式中:γcr为倾斜支座的极限剪应变;Tr为倾斜支座橡胶层总厚度。 考虑滑动型三维隔震装置的承载及变形能力,根据图3(c)所示的倾斜支座受压变形示意图,在竖向荷载P的作用下,上部水平支座面压σL及下部倾斜支座面压σU如式(10)~式(11),且需小于规范规定的极限面压[σ]。 (10) (11) 式中:AL为上部水平支座的截面面积;AU为下部倾斜支座的截面面积。 在给定竖向压力下,可以得到倾斜支座相应的面压σU及剪应变γ的关系,且倾斜支座剪应变γ需小于橡胶支座规定的极限剪应变[γ] (12) 式中: ΔUx为倾斜支座的剪切位移; 倾斜支座剪力Q与轴向压力N之间的关系为 (13) 将式(13)代入式(12)即可得到倾斜支座剪应变γ与其面压σU之间的关系为 (14) (2) 当摩擦因数μ≥tanθ时,倾斜支座不能进行正常剪切,处于锁定状态。此时,在竖向荷载P的作用下,下部倾斜支座剪切变形为零,仅提供轴向力N,另外无论在加载状态或是卸载状态下,由于滑动接触面没有相对水平运动,摩擦力方向始终保持一致,其摩擦力始终为静摩擦力f′,且没有发生支座的屈服。由图3(b)的受力分析及支座的变形关系可知 P=Ncosθ (15) (16) 式中,ΔV为三维隔震装置的整体竖向位移。 因而,倾斜支座组合构成的下部刚度KV,down为 (17) 从而,整体三维隔震装置的竖向刚度KV0为 (18) 两种情况下滑动型三维隔震装置的竖向滞回模型如图4所示。本文主要针对于下部倾斜支座处于可自由剪切状态来进行讨论,即参数μ 图4 滑动型三维隔震装置竖向滞回模型Fig.4 Vertical hysteretic model of sliding 3D seismic isolator 由于限位导轨的设置,滑动型三维隔震装置可实现竖向及水平向性能的解耦,其水平性能即为上部单个铅芯橡胶支座的水平性能。在双向加载状态下,滑动型三维隔震装置水平性能由上部水平支座水平剪切提供,因此整体水平向屈服后刚度KdH为 (19) 式中:G为橡胶材料的剪切模量;A为上部水平支座的截面面积;Tr为橡胶层总厚度。 在地震作用下三维隔震层处于水平-竖向双向变形状态,为探究多维地震作用对装置力学性能的影响,进行装置双向加载试验,并将结果与单向加载试验进行对比。试验采用的模型装置由一只水平的LRB400支座及三只倾斜的LRB300支座构成。倾斜支座上部连接角块及下承台均为螺栓连接,下承台通过螺栓与试验台固定。试验时在滑动连接件对称布置限位挡板,防止滑动连接件发生水平向运动,以实现限位导轨的作用。模型装置如图5(a)所示。支座相关力学参数如表1所示。 表1 试验支座力学性能参数 试验加载装置为一套电液伺服压剪试验系统,竖向最大压力为20 000 kN,水平最大荷载为±3 000 kN,水平行程为±600 mm,水平最大移动速度为1.2 m/s,加载系统如图5(b)所示。本次试验倾斜支座摆放角度为10°,加载频率为0.05 Hz,滑动连接件与钢板的摩擦因数涂硅脂润滑按0.05考虑,无硅脂润滑工况按0.10考虑。试验加载采用位移控制,进行双向及单向加载试验。 图5 试验模型装置及加载系统Fig.5 Test model isolators and loading system 试验加载工况如表2所示。水平加载幅值为±50 mm和±100 mm,分别对应水平支座的剪应变为100%和200%;竖向加载幅值为5.3±1.8 mm和5.3±3.5 mm,分别对应倾斜支座的剪应变为75%±25%和75%±50%。工况A1~A3为有硅脂润滑的双向加载工况,分别对应不同的水平加载位移和竖向加载位移。V1和H1分别为无硅脂润滑的竖向及水平向加载工况,以便与双向加载工况结果进行比对。此外,增设一组无硅脂润滑的A4~H2系列工况,以探究摩擦因数的大小对装置性能的影响。 表2 试验加载工况 试验得到的部分工况滞回曲线如图6所示。由试验记录得到的滞回曲线饱满圆滑,显示出良好的耗能能力。双向同时加载得到的结果与单向加载结果接近,试验曲线基本重合。 图6 部分工况滑动型三维隔震装置滞回曲线Fig.6 Hysteretic curve of sliding 3D seismic isolators under partial loading conditions 在竖向性能方面,不同位移幅值下滞回曲线的形状略有差异。对于硅脂润滑的系列工况,变形幅值较小时,滞回曲线较“圆润”,其形状为典型的梭形;变形幅值较大时,滞回曲线在幅值处产生尖端,屈服现象不明显,这主要是由于此时装置的竖向变形较小,在较小的轴向压力作用下,倾斜支座的竖向刚度及剪切屈服力均较小;对于无润滑工况,其竖向滞回曲线更加平缓,屈服后加、卸载刚度区分更为明显,这主要是由于摩擦力的增大,对于装置加、卸载过程的影响更大。 在水平性能方面,滞回曲线呈现为饱满的梭形形状,具有较显著的双线性特点,较小加载幅值下得到的曲线可被较大加载幅值下得到的曲线所包络。 由试验滞回曲线得到的相关竖向力学与水平向力学参数如表3及表4所示。由表3可知,不同工况下得到的竖向加、卸载刚度与理论值基本吻合,波动较小,其中屈服后加载刚度平均误差为5.3%,屈服后卸载刚度平均误差为5.8%。同样由表4可知,滑动型三维隔震装置的水平屈服后刚度较稳定,在有润滑和无润滑的工况下区别不大,水平屈服后刚度与理论值平均误差为6.5%,但不同工况下水平屈服力与理论值平均误差为20.3%,差异较大,造成这一现象的原因是由于挡板装配存在一定误差,在水平力的作用下滑动连接件会发生微小的摇摆运动,从而对于水平支座屈服力的测定存在一定的影响。 表3 竖向力学性能试验值与理论值对比 表4 水平向力学性能试验值与理论值对比 通过对比润滑及无润滑工况可以发现,摩擦因数对水平刚度几乎无影响,而对竖向刚度影响较大,这是由装置本身的工作机理及力学模型决定的。根据装置的竖向加、卸载刚度理论,当摩擦因数较大时,竖向刚度越大,加载刚度与卸载刚度的差异也越明显。摩擦因数对竖向刚度影响性分析结果如图7所示,其中,定义加、卸载刚度的摩擦影响系数为 (20) 式中:Kf为有摩擦时的加、卸载刚度;Knf为不考虑摩擦时的加、卸载刚度。 图7 摩擦因数对竖向刚度影响性分析Fig.7 Influence analysis of friction coefficient on vertical stiffness 通过分析可知,加、卸载刚度的摩擦影响系数相同;随着倾斜支座角度的增大,摩擦因数对竖向刚度的影响减小,在同一倾斜角度下,摩擦因数越大,摩擦的影响越大。 基于前文的理论公式及试验结果可知,滑动型三维隔震装置的竖向力学性能主要由支座的倾斜角度、滑动连接件的摩擦因数以及铅芯橡胶支座本身的力学性能决定。因此,有必要针对竖向性能进行参数影响性分析,从而得到装置合理的参数取值范围,提高装置的适用性。 为探究不同倾斜角度及摩擦因数对滑动型三维隔震装置竖向性能的影响,采用ABAQUS有限元软件建立滑动型三维隔震装置模型,以完成10°~25°不同倾斜角度及μ=0~0.15不同摩擦因数的试验工况模拟。支座大小及相关尺寸根据上述试验确定,滑动型三维隔震装置有限元分析模型如图8所示。 图8 滑动型三维隔震装置有限元模型图Fig.8 Finite element model of sliding 3D seismic isolator 模型中,采用Mooney-Rivlin(MR)模型模拟橡胶材料力学性能,材料参数取值C10=0.156,C01=0.039。定义的钢材弹性模量为20 600 MPa,泊松比为0.3。对于铅材料,通常被认为是一种理想的弹塑性体,弹性模量取为16.46 GPa,泊松比为0.44,相应的屈服应力取为12 MPa。在支座的组装过程中,将铅芯与橡胶、钢板直接绑定,下部倾斜支座与滑动连接件通过定义摩擦接触来实现相互滑动,滑动摩擦因数根据具体工况设定,同时在加载过程中约束滑动连接件的水平向运动,使其只能发生竖向平动,以模拟实际装置的工作状态。 为验证模型的准确性与可靠程度,对模型进行上述试验工况A1、工况A4模拟,将数值模拟结果与上述试验结果及理论值进行对比,其中竖向屈服后刚度对比结果如表5所示。由结果可知,数值模拟结果与试验结果、理论结果接近,所建立的滑动型三维隔震装置有限元模型具有一定的精度,可用于后续其他工况的计算与分析。 表5 模拟值与试验值、理论值结果对比 基于前文的竖向刚度理论公式、试验值及数值模拟,可以得到不同倾斜角度和摩擦因数下滑动型三维隔震装置整体竖向刚度性能的变化趋势。 如图9(a)和图9(b)所示,分别给出了竖向屈服后加、卸载刚度与倾斜角度、摩擦因数的理论变化趋势及特定角度摩擦因数的试验值及模拟值。从图9(a)和图9(b)可知,数值模拟结果与理论变化趋势一致,试验值与理论值结果接近。随着倾斜角度的增大,屈服后加载刚度和卸载刚度均会减小,当角度较小时,刚度的衰减更为剧烈,在达到20°后,刚度的衰减趋于平缓。在同一倾斜角度下,随着摩擦因数的增大,屈服后加载刚度增大,而屈服后卸载刚度减小,二者的差异越明显,随着角度的增大,摩擦因数对刚度的影响逐渐降低。 图9(c)给出了屈服后加、卸载刚度比值的变化规律。从图9(c)可知,随着倾斜角度的增大,屈服后加、卸载刚度逐渐接近,当角度较小时,二者差异较大,变化幅度更剧烈。在同一倾斜角度下,摩擦因数越大,屈服后加、卸载刚度差异越明显,随着角度增大,摩擦的影响降低。当摩擦因数为0时,屈服后加载刚度与卸载刚度相同,三维隔震装置的竖向力学模型为传统的双线性模型。 根据上文给出的滑动型三维隔震装置相关竖向承载性能及变形性能的定义,给出了滑动型三维隔震装置竖向承载性能随支座倾斜角度和摩擦因数的理论变化规律及特定角度的模拟值,其中主要包括竖向屈服力Qvd、竖向极限承载力Pcr以及倾斜支座达到极限剪应变350%时的面压大小的变化及趋势,如图10(a)~图10(c)所示。从图10(a)~图10(c)可知,三项竖向承载力性能的变化规律接近一致,在同一倾斜角度下,摩擦因数越大,竖向屈服力、竖向极限承载力越大,相应地350%剪应变对应的支座面压也越大;在同一摩擦因数影响下,倾斜角度越大,竖向屈服力、竖向极限承载力越小,相应地350%剪应变对应的支座面压也越小。随着角度的增大,摩擦因数的影响程度也在逐渐降低。 图10(d)给出了倾斜支座面压为10 MPa时的剪应变规律,10 MPa为铅芯橡胶支座的长期工作面压。随着倾斜角度的增大,倾斜支座的剪应变逐渐增大,且摩擦因数越小,倾斜支座的剪应变越大,在二者影响下倾斜支座剪应变变化幅度较为稳定。 图9 竖向刚度相关性分析Fig.9 Correlation analysis of vertical stiffness 图10 竖向承载力及变形相关性分析Fig.10 Correlation analysis of vertical bearing capacity and deformation 通过对滑动型三维隔震装置竖向力学性能进行分析,可以发现倾斜支座的倾斜角度及摩擦因数对于装置整体的竖向性能有较大的影响。适当的倾斜角度及摩擦力可以提高装置的竖向承载能力及耗能能力,同时可以使得装置在静载作用下的剪应变满足要求。因此,有必要通过参数的影响性分析确定支座摩擦因数及倾斜角度的合理取值范围,提出设计公式,以期在实际工程结构中实现性能发挥最大化。 在实际装置中,主要为下部连接角块与滑动连接件的摩擦接触,其摩擦因数实际有效的取值范围为0.05~0.15。对此,提出静载作用下装置的合理性能目标,即在倾斜支座350%变形下倾斜支座面压小于规范规定的15 MPa,倾斜支座10 MPa长期面压作用下剪应变小于极限剪应变350%。 由上述承载力及变形曲线结果可知,350%剪应变控制曲线对应支座最小合理角度选取值,10 MPa面压控制曲线对应支座最大合理角度选取值,由此可给出滑动型三维隔震装置合理倾斜角度的设计范围计算公式。根据前面提出的倾斜支座面压σU及剪应变γ之间的关系,可以得到 σU= (21) γ= (22) 分别将350%剪应变控制曲线指标(γ=350%,[σU]=15 MPa)及10 MPa面压控制曲线指标(σU=10 MPa,[γ]=350%)代入式(21)和式(22),从而得到滑动型三维隔震装置合理的倾斜角度设计范围 (23) 本文介绍一种滑动型三维隔震装置,建立竖向水平向力学模型,给出装置承载变形相关性公式,针对该三维隔震装置进行了双向加载静力试验探究,并进行了竖向性能参数影响性研究,主要结论如下: (1) 滑动型三维隔震装置通过将整体的竖向变形转化为倾斜支座的斜向滑动变形,实现结构的竖向耗能隔震,装置构造合理,传力路径明确。 (2) 由于限位装置约束了滑动连接件的水平运动,滑动型三维隔震装置从构造上实现了竖向性能与水平性能的解耦。双向加载作用下的力学模型可认为是由水平橡胶支座的力学性能及竖向倾斜支座的整体力学性能两部分构成。 (3) 对滑动型三维隔震装置进行了双向加载静力试验,并与理论值及单向加载试验结果进行对比。结果表明不同工况下竖向屈服后加、卸载刚度平均误差分别为5.3%,5.8%,水平屈服后刚度和水平屈服力平均误差分别为6.5%,20.3%。装置的试验值与理论值接近,波动较小,性能稳定。 (4) 建立滑动型三维隔震装置有限元模型,基于提出的力学模型探讨了摩擦因数及倾斜支座的倾斜角度对于装置性能的影响。结果表明:倾斜角度和摩擦因数对装置的竖向力学性能有较大的影响,倾斜角度越大,装置的竖向刚度越小,变形能力越强,承载能力越弱;摩擦因数越大,装置的竖向刚度越大,屈服后加、卸载刚度的差异越明显,承载力越强。 (5) 基于参数分析的承载力及变形控制曲线提出了装置合理倾斜角度设计范围计算公式,相关结果可为滑动型三维隔震装置的实际设计及应用提供参考。

1.3 水平向力学性能

2 滑动型三维隔震装置双向加载试验研究

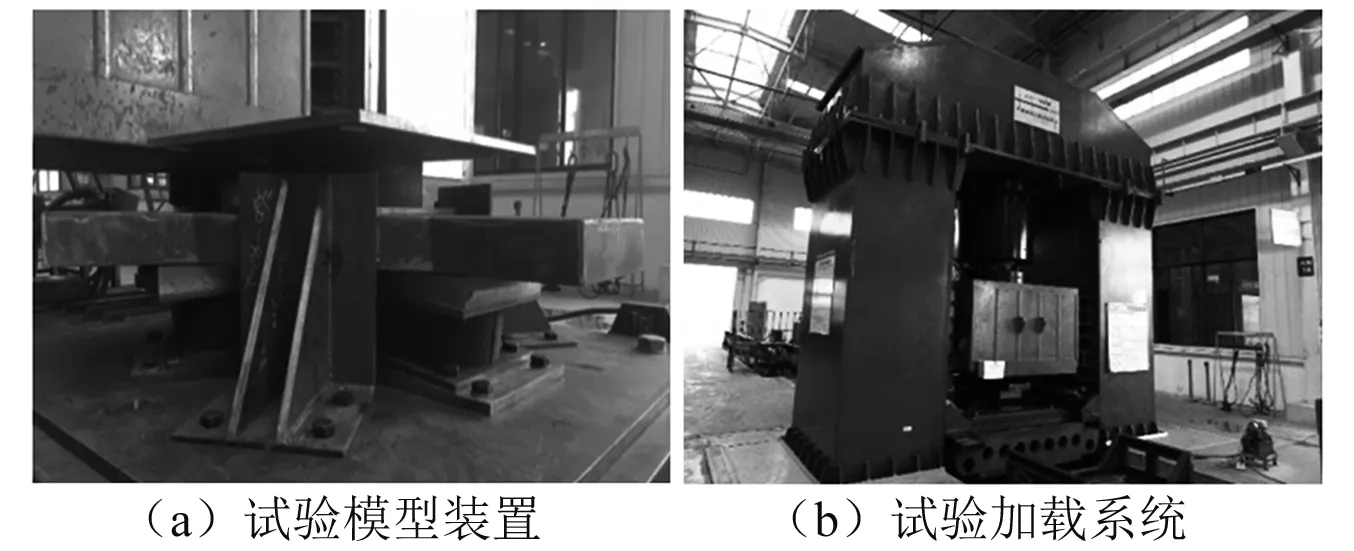

2.1 试验模型与加载工况

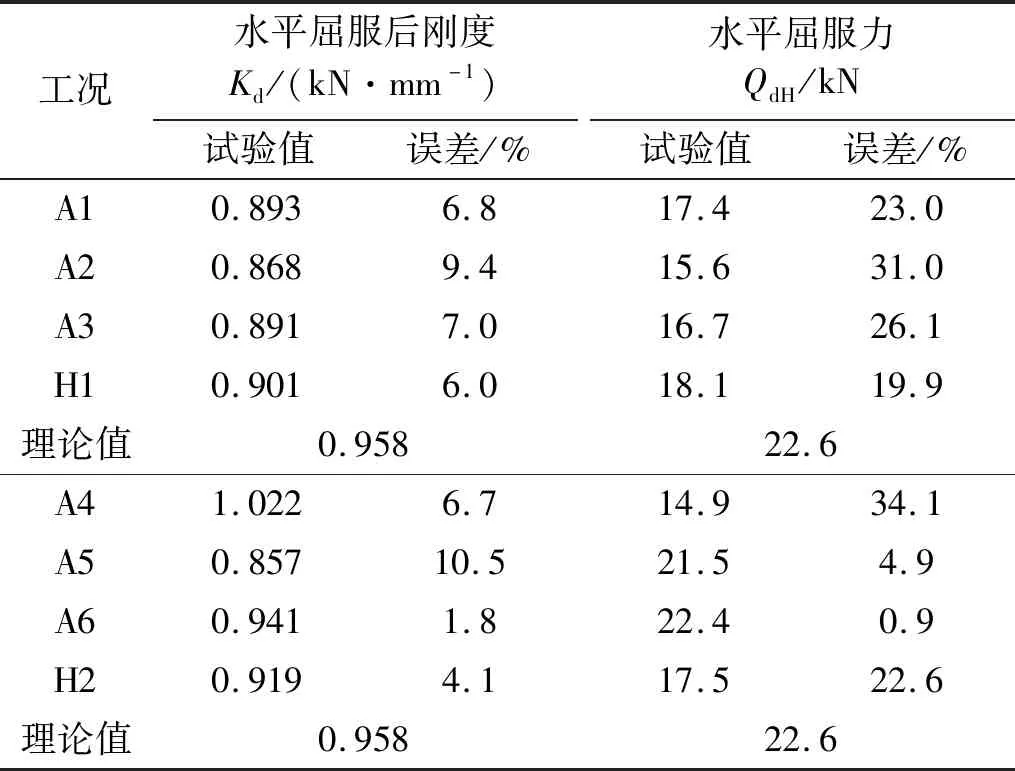

2.2 试验结果分析

3 竖向力学性能参数相关性分析

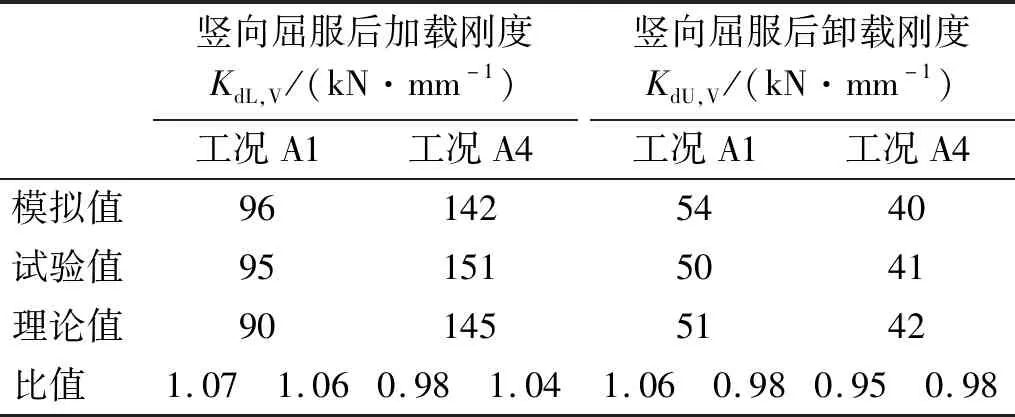

3.1 装置有限元模型的验证

3.2 竖向刚度相关性分析

3.3 竖向承载力及变形相关性分析

3.4 合理的装置倾斜角度设计范围

4 结 论