气雾栽培式家庭植物工厂营养液循环与管理系统设计

杨学坤

摘要 针对气雾栽培式家庭植物工厂生产对营养液循环及管理的要求,开发了以自吸泵、恒温机、紫外线消毒灯为执行设备的营养液循环与管理系统,实现了对营养液EC值、pH、温度的监测以及营养液温度控制。结果表明:系统正常运行状态下,营养液温度调控平均响应速度大于1.43 ℃/ h,控制偏差小于 0.4 ℃,营养液的EC值和pH均处于控制范围内。系统动作准确、性能稳定可靠,能够满足家庭植物工厂生长所需环境要求。

关键词 家庭植物工厂;营养液;自动控制;气雾栽培

中图分类号 S317 文献标识码 A 文章编号 0517-6611(2021)03-0209-05

doi:10.3969/j.issn.0517-6611.2021.03.056

Abstract Aiming at the requirements of nutrient solution circulation and management in the production of aerosol culture family plant factory, a nutrient solution circulation and management system with selfpriming pump, constant temperature machine and ultraviolet disinfection lamp as the implementation equipment was developed to monitor the EC value, pH and temperature of the nutrient solution and control the temperature of the nutrient solution. The test results showed that the average response speed of nutrient solution temperature regulation was greater than 1.43 ℃/ h, the control deviation was less than 0.4 ℃, and the EC value and pH of the nutrient solution were within the control range. The system had accurate operation, stable and reliable performance, and could meet the environmental requirements for the growth of family plant plants.

Key words Domestic plant factories;Nutrient solution;Automatic control;Aerosol culture

營养液栽培(nutriculture)是一种利用营养液栽培植物的方法,是家庭植物工厂的主要栽培方式,具有省工、节水、省肥等优点,避免了土壤栽培经常出现的土传病害和盐类堆积以及由此引起的连作障碍和各种病害[1]。目前使用最普及的有DFT(深液流)和气雾栽培2种栽培模式,这2种模式均可采用封闭式营养液自动循环系统进行植物栽培的全过程管理,在家庭植物工厂中多以深液流方式为主,气雾栽培还较为鲜见[2-3]。

学者们借鉴人工光型植物工厂的设计经验,在家庭植物工厂营养液循环与控制系统的设计方面开展了大量的研究工作,多以单片机作为核心控制单元,采集pH、EC值、液温、液位等营养液因子,如冷凝器、加热棒、泵、供液电磁阀等执行设备实现对营养液液温、pH、EC值的调控,这些研究多基于水培系统进行设计开发[4-7]。

结合家庭植物工厂生产的农艺独特性,在借鉴前人经验的基础上,笔者设计开发了家庭营养液循环与管理系统,实现对家庭植物工厂生产过程中影响作物生长的温度、EC值、pH及液位等营养液因子的监测与控制。

1 總体方案设计

1.1 控制系统总体结构

根据家庭植物工营养液循环与管理系统功能需求,设计系统总体结构如图1所示。系统分为主控单元、信息采集单元和执行控制单元组成。营养液信息采集单元的各传感器采集营养液的温度、EC值、pH及液位信息传送到主控单元,主控单元按照控制策略通过运算、判别后输出控制信号,通过继电器驱动自吸泵、恒温器、紫外线消毒灯等执行设备,对营养液因子进行监测和控制。

系统采用MHW6070-1212 MR-6AD型触摸屏PLC一体机作为系统控制器,集触摸屏显示和PLC控制于一体,PLC兼容三菱FX2N系列,采用7寸触摸屏,具有光耦隔离的12路开关量输入和12路开关量输出;支持6路4~20 mA模拟量信号输入,具有485 通讯口,支持 MODBU RTU 通信协议;为了避免接触式液位传感器受到水垢或其他杂物影响而造成动作失灵,系统选用XKC-Y26-V型非接触式液位传感器,安装于容器外壁,无需对容器开孔、不与液体直接接触,感应管壁厚度可达20 mm,不受强酸、强碱等腐蚀性液体的腐蚀以及水垢或其他杂物影响,输出电流1~100 mA,响应时间500 ms,误差为±1.5 mm。选用LT-CG-S/Y-005-A0700-12 溶液EC(盐分)、温度二合一传感器,输出2路4~20 mA 模拟信号,溶液温度为-40~80 ℃,溶液 EC值为0~10 mS/cm,溶液温度精度控制在±0.5 ℃,溶液EC值精度控制在±3%;选用 D144型溶液pH传感器测量精度,精度控制在±0.1,测量范围为0~14。

1.2 系统结构

家庭植物工厂的栽培区分为上下两层,栽培箱(图2a所示)为一个900 mm×600 mm×200 mm的箱体,营养液循环与控制系统由营养液箱、紫外线消毒灯、自吸泵、液位开关、EC值传感器、pH值传感器、液温传感器及进水管路、回水管路、雾化喷头等辅件构成。营养液箱用于存储营养液;自吸泵用于从营养液箱内抽取营养液并提供系统所需的水压;进水管路连接自吸泵与雾化喷头,并通过雾化喷头将营养液进行雾化,使得植物根系处于雾气中而获取水肥。回水管路与栽培单元箱体相连接,将营养液重新收集回营养液箱内。为了避免营养液箱内细菌的滋生,在营养液内设置紫外线消毒灯;同时,为了避免系统因营养液不足引发种植失败,在营养液箱内设置2个液位传感器。

2 硬件选型

2.1 喷头选型

气雾栽培系统中,雾化喷头是其中关键部件之一,直接关系到设备运行效果,其选型尤为关键,喷雾角度(θ)、喷雾直径(D)、喷嘴距离被喷物体的距离(H)、重叠部分的宽度(O)、喷嘴间的间距(P)以及喷雾液滴大小主要指标如图3所示。

喷嘴按喷雾形状分为空心锥形、实心锥形、扇形、直线型4种形式,按喷嘴个数又可分为单出口和多出口等多种形式,如图4所示。根据设备需要选用五出口雾化喷嘴,取θ=170°。按照喷嘴矩阵式排列的要求,可得:

在该装置中,喷嘴距离被喷物体的距离H=46 mm,喷射面积要求覆盖420 mm×800 mm的矩形。分别将数值代入上述公式中,D=521.8 mm,P=369.0 mm,O=152.8 mm。由公式(4)和(5)可得,m=0.72,n=1.98,取m=1,n=2,即长度方向布置2个喷嘴,宽度方向布置1个喷嘴可满足要求。因此,选择连接螺纹为0.63 cm的五出口雾化喷头,材质为PP+POM,工作压力为1.5~3.0 kg/cm2,流量为0.67~1.50 L/min,出水孔径为0.8 mm,雾滴大小为80~200 μm。为了保证雾化效果,系统设计时选择工作压力为2.5 kg/cm2,流量为1.2 L/min,即系统总流量为4.8 L/min。其典型连接方式见图5所示,喷头安装在三通上,三通间以47软管连接,47软管为PE材料,内径d支=4 mm,外径D支=7 mm,系统所用47软管总长度L支=1.3 m。

2.2 管道选型

管道是营养液循环的通道,通过液压系统最高工作压力及最大通过流量来选择管路材质、内径大小和壁厚。目前,通常采用PVC-U管材,具有较好的抗拉和抗压强度;管壁光滑,对流体的阻力很小,其输水能力可比同等管径的铸铁管提高20%[8];具有很好的耐酸性、耐碱性、和耐腐蚀性,不需任何防腐处理;具有良好的水密性,可直接采用粘接或橡胶圈连接,使用和维护都很方便。

管道内径按公式(6)进行计算。

式中,d表示管的内径(mm);q系统为管内流量(L/min),q系统=4.8 L/min;v为管中营养液的流速(m/s),一般取0.1~0.5 m/s,取v=0.1 m/s,可得d=7.8 mm。因此,选用规格为20的PVC-U管材,其内径为d主=16 mm,外径为D主=20 mm,额定压力为16.3 kg/cm2。

2.3 自吸泵的选型

自吸泵属自吸式离心泵,具有结构紧凑、运行平稳、维护方便等特点。自吸泵为喷雾系统提供持续且稳定的水压,以满足雾化喷头的工作要求。

按照特性系数法,可以确定第二层种植区最末端喷头沿程压力损失、局部压力损失和流量损失最大,为最不利喷头,其工作压力P0=245 kPa,流量q0=1.2 L/min。自吸泵的供水压力可表示如下:

式中,P沿程表示沿程压力损失;P局部表示沿程压力损失,按照《自动喷水灭火系统设计规范》(GB 50084—2001),局部压力损失取沿程压力损失的20%;H表示最不利喷头距离自吸泵供水口的高程差,因此H=8.24 kPa。

根据哈森威廉斯公式,P沿程可以表示如下:

式中,d表示管道内径,d支=4 mm,d主=16 mm;L表示管道长度,L支=1.3 m,L主≈1.7 m;C表示哈森-威廉姆斯系数,取C=150;q系统表示系统流量,q系统=4.8 L/min=0.288 m3/h。由此可得P支_沿程=44.35 kPa,P支_局部=8.63 kPa,P主_沿程=0.29 kPa,P主_局部=0.06 kPa,则泵的压力P泵=305.77 kPa。因此,选用0142HD-24-60型微型隔膜水泵,功率为60 W,工作压力为804 kPa,流量为5 L/min,4分接口。

2.4 贮液箱的设计

贮液箱的主要功用是贮存营养液,同时箱体还具有散热、沉淀污物、消毒、加温等作用。贮液箱用厚度为10 mm的雪弗板(PVC发泡板)黏接而成,结构如图5所示。贮液箱中间设有2个隔板,用来将吸液管与回液管隔离开,以阻挡沉淀杂物及回液管产生的泡沫;贮液箱盖板也用10 mm的雪弗板制造,用以安装吸液管和回液管等部件。在盖板上设有注液口,用以加注营养液。贮液箱侧面开有小孔与大气相通;油箱侧面装有2个非接触式液位传感器,用以指示贮液箱内液面的高度;贮液箱底部装有泄液孔并用硅胶密封圈密封,用以在系统维护时进行排液和排污。

贮液箱的有效容积(即液面高度为贮液箱高度80%时的容积)是维持系统营养液循环系统连续工作的重要保障,一般按自吸泵的额定流量q泵按照以下公式进行估算:

式中,V有效为贮液箱的有效容积(L);q泵为自吸泵的额定流量(L/min),q泵=5 L/min;ξ为与系统压力有关的经验数字(低压系统ξ=2~4,中压系统ξ=5~7,高压系统ξ=10~12),该系统为低压系统,选ξ=4。因此,贮液箱的有效容积V有效=20 L,总容积V总=24 L。根据系统空间,确定贮液箱的外形尺寸为400 mm×350 mm×300 mm,估算其容积为35.2 L,符合设计要求。

2.5 紫外線消毒灯的选型

无土栽培的营养液要循环使用,在使用过程中会受到腐霉菌、疫霉菌等菌类以及烟草花叶病毒的侵入,以致番茄枯萎病、黄瓜疫病的发生,营养液的封闭循环方式不太适合化学药剂的使用,因此,对于营养液的消毒多采用紫外线、臭氧、加热、过滤、过氧化氢、氯气、碘等物理消毒方法,目前以紫外消毒方式为主,其具有杀菌速度快、效率高、效果好、设备体积小、能耗低等特点[9-10]。其工作原理如下:采用波长为253.7 nm的紫外线通过光化学反应将细菌等微小的有机体的结构破坏,从而实现杀菌灭毒的效果。在紫外线消毒过程中,营养液的流量和紫外线能量是主要的控制指标,试验表明在流量小于18 L/h且紫外线能量密度大于430 mJ/cm2时,其杀菌灭毒的效果才会显现。该设计采用的是TUV水下潜水紫外线杀菌灯(图6),其功率为30 W,能量密度为612 mJ/cm2 (在0.2 m处测得,1 μW/cm2=3.6 mJ/cm2),可以满足需求。

2.6 恒温机选型

研究表明,营养液温度控制在一定范围内对作物生长和干物质累积具有明显的促进作用,且不会影响作物的品质。根据营养液贮液箱容积,系统选用JMC-2型恒温机(图7),既可以加热,又可以制冷,功率为108 W,温度范围可在4~30 ℃内设置,可将营养液温度控制在设定温度内。

3 软件设计

3.1 控制策略

与大型植物工厂不同的是,家庭植物工厂由于空间狭小,无法布置A液罐、B液罐、酸液罐、碱液罐等母液罐,营养液的成分无法调节,营养液由用户配置完成后,按时注入贮液箱内;系统监测到的EC值和pH超过控制范围后,系统通过触摸屏和警报器向用户发出超限报警,由用户根据系统指示进行相应工作;营养液的循环由自吸泵定时启停来实现,启动频率为3次/时;系统通过紫外线消毒灯的定时开关对营养液进行消毒以避免营养液中细菌的滋生,09:00—15:00开启;系统通过恒温机对营养液液温进行调控。由于采用气雾栽培方式,无需对营养液的溶氧进行监测和控制。

3.2 程序设计

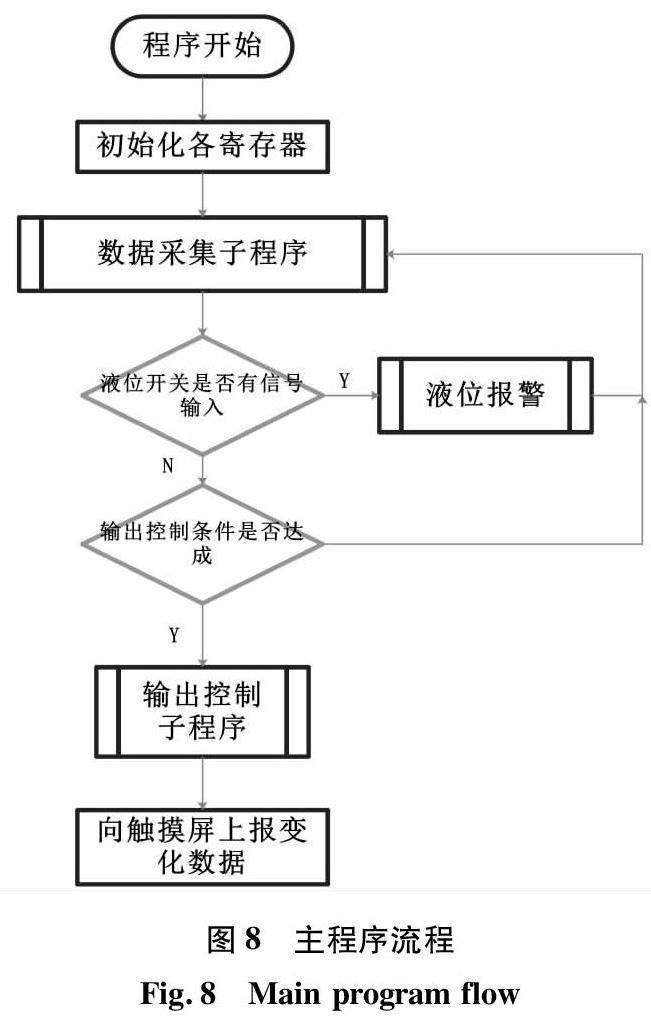

系统程序设计采用三菱电机GX Works2 PLC软件平台,以梯形图作为编程语言,按照结构化工程的编程方式。程序包括主程序、数据处理子程序、输出控制子程序等部分。主程序是程序的主干,是程序的入口,其主要的任务是设置主程序的起始点、对系统初始化、调用各子程序、控制事件循环,当退出程序时恢复系统的原始环境。系统运行时,首先启动主程序,然后再由主程序调用子程序和其他组件,其流程如图8所示。

主程序完成初始化工作,进行数据采集,判断液位开关是否有信号输入(即液位是否到达低限),如果为否,则根据采集值与设定值的比较结果,决定是否调用输出控制子程序,完成各种控制量的输出;如果为是,则进行液位报警,以上流程循环往复不断执行。

4 性能测试

为验证所设计家庭植物工厂营养液控制与管理性能,在北京农业职业学院机电工程学院搭建了气雾栽培式家庭植物工厂。2019 年12月至2020年3月,在系统内进行了生菜和苜蓿草栽培试验,在实际生长过程中验证及测试控制系统的工作效果。营养液温度的控制范围为(21±1)℃,pH的控制范围为(6.5±0.4),EC值的控制范围为(3.2±0.5)mS/cm。生菜和苜蓿草在该系统调控下长势良好,生菜和苜蓿草栽培效果如图9所示。

4.1 液温控制

栽培室内生菜处于幼苗期,营养液温度控制目标为(21±1)℃。试验采集2020年1月10日00:00—24:00的试验数据,每15 min 读取1次温度值。液温控制试验结果如图10所示。

由图10可知,栽培室温度在恒温器的控制下,营养液温度可以被控制在设定区间内,随着控制时间的延长,营养液温度变化有所趋缓,试验表明营养液温度调控平均响应速度大于1.43 ℃/ h,控制偏差小于 0.4 ℃,控制稳定性较好。

4.2 pH和EC值监测

pH的控制范围为(6.5±0.4),EC值的控制范围为(3.2±0.5)mS/cm,试验采集12月8—30日试验数据,每天分别在0:00、06:00、12:00、18:00记录4次数值。试验期间,根据系统报警提示,分别于12月13日和12月25日加注营养液1次,监测结果如图11所示。

由图11可知,营养液的EC值和pH均处于控制范围内。试验结果表明,EC值超限报警动作准确,EC值和pH的稳定性符合作物要求。

5 结语

为了满足气雾栽培式家庭植物工厂作物生产需求,开发了1套营养液循环与管理系统,实现了营养液EC值、pH、温度的监测以及营养液温度控制,试验结果表明所设计系统性能可靠,因素控制平稳,达到设计指标要求。

参考文献

[1] 刘义飞.基于LabVIEW的温室番茄雾培控制系统研究[D].北京:中国农业科学院,2014.

[2] 刘文科,杨其长.植物工厂LED照明应用的几点思考[J].照明工程学报,2015,26(4):98-102.

[3] 吴正辉.植物工厂项目业主方管理模式研究[D].杭州:浙江大学,2018.

[4] 罗孟德,贾鹤鸣,赵文科,等.微型植物工廠营养液循环控制系统设计[J].科技创新与生产力,2017(5):70-74.

[5] 海力怕木.农业无土栽培中营养液循环控制系统研究应用[J].北京农业,2012(12):89-90.

[6] 方慧,杨其长,魏灵玲,等.水耕栽培营养液循环控制系统的设计与控制性能分析[J].农机化研究,2009,31(3):80-82.

[7] 刘佳.无土栽培营养液循环控制系统研究[D].长春:吉林大学,2008.

[8] 张鑫,徐帅陵.黄土中管道敷设坡度与流水冲蚀的关系[C]∥中国建筑学会工程勘察分会,石油天然气勘察技术中心站.石油天然气勘察技术中心站第二十二次技术交流会论文集.廊坊:中国建筑学会工程勘察分会,2016.

[9] 刘向辉.无土栽培循环营养液紫外线灭菌技术的研究[D].北京:中国农业大学,2005.

[10] 马万征,但琼鹏,马万敏,等.温室营养液循环利用装置及消毒效果研究[J].东北农业科学,2019,44(1):52-56.