流化床结晶器中耦合破碎机理的氯化钠晶体成核动力学研究

王灿灿, 郑 丹, 胡晓敏, 刘小宇, 魏 敏, 陈 奇, 贾 琳, 袁金平

(四川轻化工大学化学工程学院,四川 自贡 643000)

接触成核是目前最重要的晶体成核机制之一,也称为碰撞成核。这类碰撞会在母体晶体表面留下痕迹,产生的大量碎片是晶核的主要来源,从而影响晶体的尺寸分布[1]。目前,接触成核主要活跃在工业结晶器的高过饱和度区域。影响接触成核的因素很多,其中最重要的是晶体破碎。这种现象的出现取决于晶体物性以及碰撞强度,由于碰撞力过大导致晶体破碎,使溶液中存在大量细小的碎屑,引发二次成核。破碎现象对产品的最终质量有重要的影响;此外,破碎产生的晶体碎片通常会引起结晶器堵塞、下游设备损坏和环境污染等严重问题[2]。

因此,为了研究晶体成核过程的真实情况,需要深入了解成核动力学和破碎机理对彼此的影响。目前还没有涉及晶体破碎理论的成核动力学研究的系统报道。本文采用流化床结晶器研究了氯化钠晶体的成核动力学影响因素,目的是建立一个考虑晶体成核过程中破碎效应的成核动力学模型,这在工业结晶生产中具有重大的实际指导与应用意义。

1 晶体破碎模型

1.1 碰撞参数

在接触成核过程中,晶体间的碰撞力不可忽略,用牛顿定律来定义碰撞力见式(1)。

(1)

式中,l表示晶体的特征长度;v是碰撞速率;ρ是晶体密度。引入峰值碰撞时间tp来简化式(1),得式(2)。

(2)

式中,tp为晶体开始发生碰撞直至碰撞力达到最大时所经过的时间。将式(2)代入式(1)中,得到式(3)。

(3)

与此同时,晶体的碰撞峰值时间还可以表示为式(4)[3]。

(4)

式中,H为晶体硬度;d为晶体特征尺寸。碰撞峰值时间可近似为式(5)。

(5)

1.2 晶体破碎模型

晶体破碎机理可以用晶体表面的压痕断裂理论来解释。由于裂纹变形机制过于复杂,至今尚未得到全面认识。本研究将裂纹扩展形式写成式(6)形式。

(6)

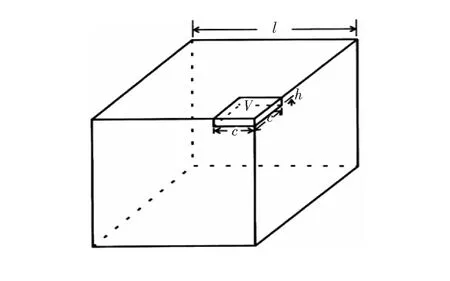

式(6)中,KC为临界应力强度因子;C为裂纹长度。研究表明晶体角部一旦发生碰撞,会在碰撞点附近的表面形成微小的碎片(图1),每次碰撞的部分损失估计如式(7)。

图1 碎屑从晶体表面移除的示意图

(7)

式中,h是裂纹的深度。将式(6)和式(7)带入式(4),碰撞产生的相对损失可通过式(8)得出。

(8)

式中,η定义为无量纲的晶体破碎倾向性。该晶体的断裂模型是基于压痕断裂理论而推导出的。

2 成核动力学与晶体破碎机理的耦合过程

本文研究了晶体在成核过程中碰撞行为过程。基于能量守恒定律,晶体在碰撞前的动能定义为式(9)。

(9)

式中,N是接触成核中产生的晶体数量;m是晶体的质量。假设每个接触点的碰撞区域大致相同,则表示为式(10)。

(10)

式中,NB为接触碰撞点的个数;Γ为接触点的界面能;A为单个接触点的面积。晶体质量可以用晶体体积和密度表示,见式(11)。

(11)

将式(11)中代入式(9),可写成式(12)。

(12)

接触面积可以表示为晶体物理性质和界面能的函数[5],见式(13)。

(13)

式中v是泊松比。将式(13)代入式(12),接触碰撞点与晶体的数量之比可以表示为式(14)。

(14)

式中,界面能Γ、弹性模量E、临界应力强度因子KC和泊松比v之间的关系可以用式(15)函数形式表示。

(15)

将式(15)中的(1-v2)代入式(14),得式(16)。

(16)

将式(8)代入式(16)后,接触碰撞点与晶体数目的关系式可以重新表示为式(17)。

(17)

经典接触成核动力学公式B=EF1F2中,F2通常与接触成核的性质有关。假设接触碰撞点的数目与核的比例有一定的函数关系,则有表达式(18)。

(18)

式(18)最终可简化成式(19)。

B=KBΔcmηn

(19)

由式(19)可知,相较于经典成核动力学公式,这类耦合了晶体破碎机理的接触成核动力学模型与晶体的过饱和度、晶体破碎性和晶体物性等因素相关。

3 实验部分

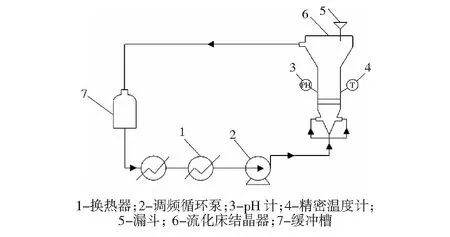

3.1 实验装置

流化床结晶实验流程如第15页图2所示。循环泵将流化床结晶器底部的过饱和溶液引入结晶器内,以确保晶体流化,防止团聚[4-6]。实验是在室温下进行的,结晶器内部的温度由温度探头控制。结晶器和热交换器之间的缓冲罐保证循环溶液中没有流出来的晶种。离开缓冲罐后,溶液进入热交换器,在那里通过降低温度使其再次饱和。实验结束后,将积聚在结晶器底部的晶体取出,在130 ℃下烘干约2.5 h,最后收集氯化钠晶体,晶体的物性见第15页表1。

图2 流化床结晶实验流程图

3.2 成核速率的实验方法

在流化床结晶器中,通过筛分,可以分析不同孔径筛上的晶体质量,计算出不同粒径的晶体颗粒数。用第15页式(20)计算每个筛子上的晶体数量,并将计算结果相加得到晶体总数(Nall)。晶体成核速率可用第15页式(21)表示。

(20)

(21)

式中,ρc是晶体密度;ms是每个筛子上的晶体质量;τ是实验时间。

4 实验结果及讨论

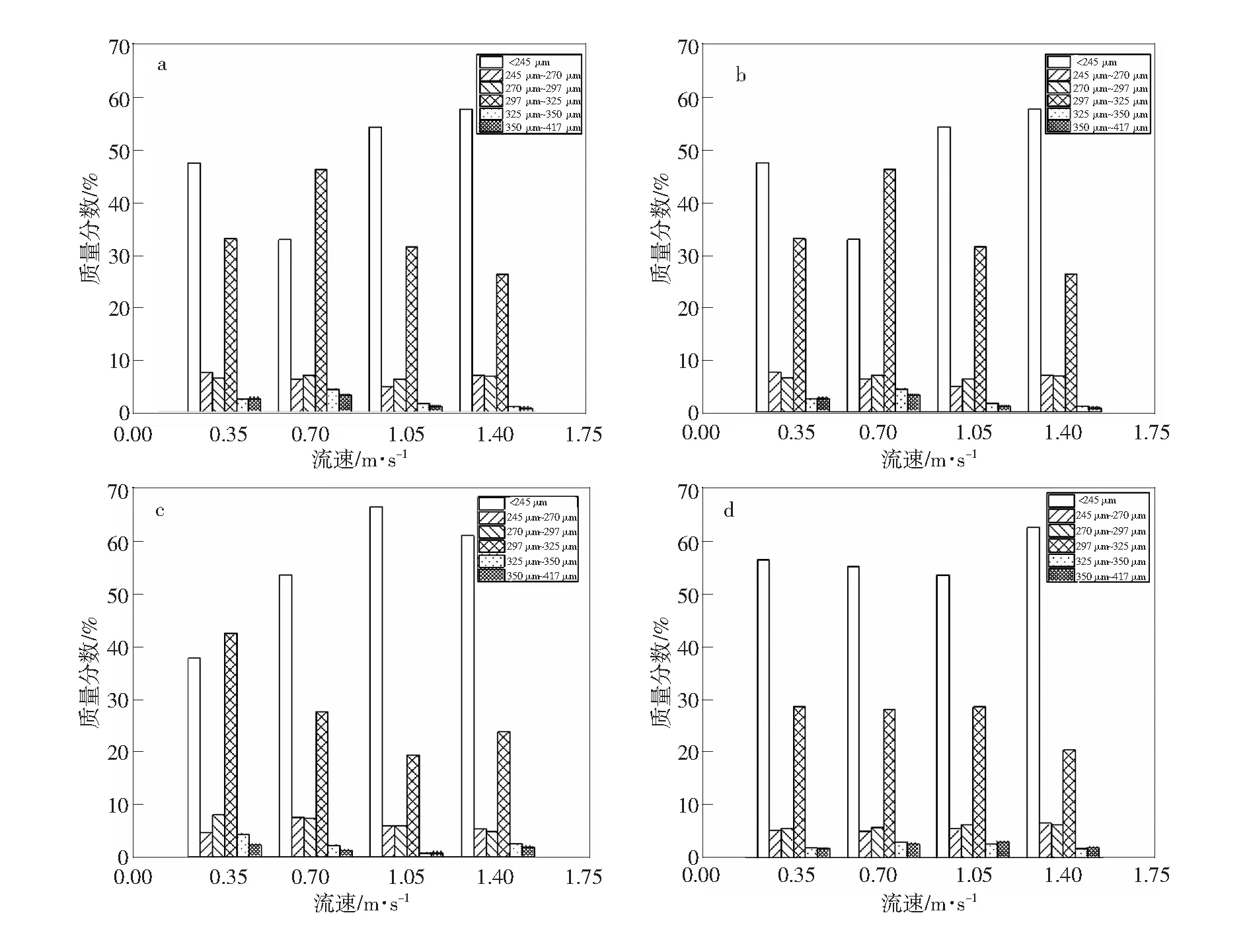

4.1 晶体粒径分布

图3表示的是不同流化时间、流化速度下的晶体粒径分布。由图3可知,在245 μm以下和297 μm~325 μm粒径范围的晶体质量分数占比最大,溶液的过饱和度较低,传质的推动力有限,因此晶体粒径达到287 μm~325 μm以后,晶体中心的吸引力减小,传质推动力不足克服剪应力等阻力,因此流体中的质点无法在晶面上聚集,所以无法形成更大粒径的晶体。245 μm以下的晶体产品占比总体高于297 μm~325 μm的晶体产品,并随着流化时间的增大,占比差距在逐渐缩小。原因是,小晶体的体积小,质点中心离晶体表面更近,对流体中质点的引力更大,更容易聚集在晶体表面生长,一定程度上抑制了大晶种的生长,所以短时间内,小晶体比大晶体占比多,但随着流化时间的增加,小晶体逐渐生长为大晶体,使得大晶体占比提高[7]。

图3 不同流化时间、不同流化速度生长后的粒径分布图

4.2 成核速率

4.2.1 晶体破碎倾向性

由图4可知,晶体的破碎倾向性随溶液流速的增加而增加。当流速不断增大时,晶体之间碰撞机率随之增加,晶体间的碰撞效应对晶体破碎过程的影响上升。随着晶体碰撞速度的增加,晶体碰撞产生的能量增加,当晶体裂纹尖端应力强度因子超过了临界应力强度因子,晶体表面会发生裂纹失稳,并随之破碎。所以在本实验中,流体流速的增加是导致晶体破碎的主要原因。

图4 流速对晶体破碎倾向性的影响

4.2.2 过饱和度对晶体破碎倾向性的影响

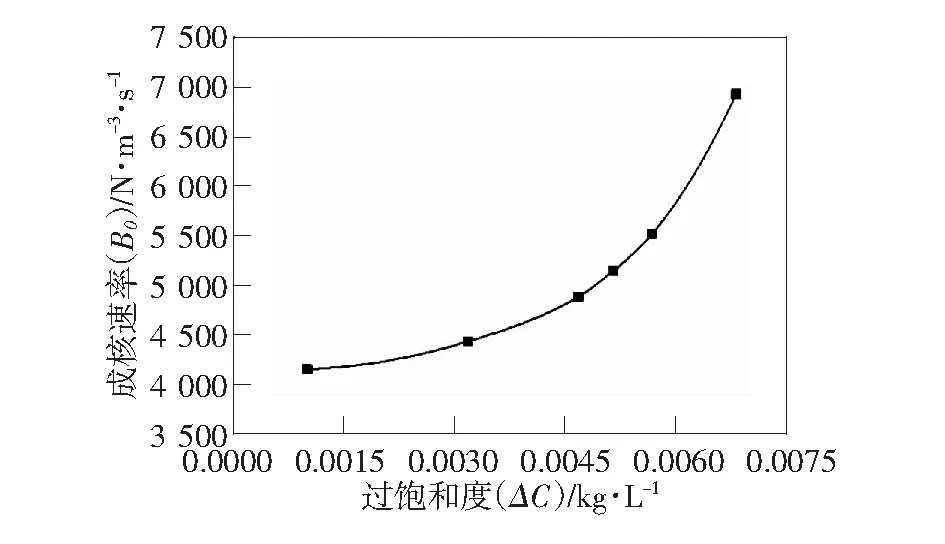

由图5可知,成核速率随过饱和度的升高而加快。过饱和度是晶体成核的直接推动力,过饱和度低,晶体成核速率缓慢,适当升高溶液过饱和度,成核速率将会明显提高。但大量晶核对溶液体系中过饱和度的竞争以及彼此之间的磨损碰撞会造成对晶体成核的影响显著大于对晶体生长的影响。所以,控制适当的过饱和度是提高晶体产品质量的一个重要因素。

图5 过饱和度对成核速率的影响

由图6可知,在一定的范围内随晶体破碎倾向性的增加,晶体的成核速率随之增加,达到某一数值后,晶体的成核速率基本不变。这是因为,在一定的实验条件下,通过改变晶体的晶体破碎倾向性,使得晶体的断裂倾向有所改变,进而影响晶体的成核速率。晶体在高速率的碰撞下会在其表面形成许多横向裂纹,并且碰撞过程中产生的动能导致晶体的断裂面变形。裂纹一旦形成,断裂面大量的动能在较低阻力的条件下沿解离面迅速扩展,因此流体中存在大量的碎片。而这些碎片被晶体吸引,在晶体表面形成新的晶面,引起了二次成核,最终增加了晶体成核的速率。

图6 晶体破碎倾向性对成核速率的影响

4.3 成核动力学模型

本实验条件下得到的溶液过饱和度、晶体破碎倾向性和晶体物性相关的多组动力学数据,通过多元非线性回归分析得到耦合了晶体破碎机理的接触成核动力学模型,见式(22)。

B0=10.232×103ΔC0.077η0.046

(22)

由式(22)可知,氯化钠晶体的成核速率与晶体过饱和度和晶体破碎倾向性成正比。在拟合出的成核速率方程中,过饱和度的指数为0.077,晶体破碎倾向性的指数为0.046,这表明在流化床结晶器中,过饱和度对晶体成核速率的影响大于晶体破碎效应的影响。图7为成核速率理论值与实验值的比较。由图7可以看出,理论值与实验值的距离较近,平均相对偏差为1.71%,表明在一定实验条件下,此晶体成核速率模型计算值与实验值基本相符。

图7 成核速率理论值与实验值的比较

5 结论

本文基于流化床结晶器内晶体成核碰撞过程,以经典晶体成核动力学公式为参照,分析溶液过饱和度与晶体破碎倾向性对成核速率的影响。提出一个耦合了晶体破碎倾向性的成核动力学模型:B0=10.232×103ΔC0.077η0.046。将实验数据进行多元非线性回归拟合,得到成核动力学模型。由该式可知,晶体成核速率随溶液过饱和度的升高而增加,随晶体破碎倾向的增加而增加,二者对成核速率均有显著影响。