一种管道机器人变径结构设计

杨 宸 汪开元 冯 涛 于 蒋

(1.沈阳理工大学汽车与交通学院,辽宁 沈阳 110159;2.沈阳理工大学机械工程学院,辽宁 沈阳 110159)

0 引言

我国对管内机器人技术的研究已有20 余年的历史,哈尔滨工业大学[1]、中国科学院、沈阳自动化研究所、华中科技大学、北京交通大学、清华大学、浙江大学、西南石油大学、大连理工大学[2]、太原理工大学、大庆石油管理局、胜利油田以及中原油田等单位都开展了相关的研究工作。

通过人工下管的方法对管道进行检修不仅效率低下,而且管道中存在对人体有害的废水和空气,会威胁工作人员的生命安全。因此,亟需研发一套可以远程开展检测工作的城市地下管道机器人来替代人工作业,降低工人的劳动强度,提高工作效率,城市地下管道机器人具有广阔的应用前景。2017 年,全国城市供水管道长度增长了29×103km,达到757×103km,城市排水管道长度增长了38×103km。2012—2017 年,中国供水和排水管道总长度呈稳步增长的趋势,对应的管道检测维修需求市场也稳步增长。

管道在日常生活中随处可见,许多管道的口径不一致,这也意味管道检修时将面临更多问题,而目前国内的许多管道机器人在运行时都不具有较大的变径范围以及良好的通过性[3],难以应对复杂的检修问题。

1 设计目的及方向

目前,管道机器人支撑结构通过气泵推动滑块,同时利用磁力万向轮进行缓冲,然而,这种设计存在以下问题和缺点:气动结构不具有自锁机构,这意味其驱动结构将直接承受外部载荷带来的冲击。同时,气动结构的稳定性较差,而磁力万向轮受轮轴向载荷,轮辋与轮毂之间出现滑移,会导致缓冲机构失效,且缓冲机构在正常工作的情况下,也会产生一定的震荡,会对结构寿命及传感器的稳定性造成影响。设计该管道机器人的目的在于解决现有技术所存在问题,对原有技术进行创新、改良和优化,即在不削弱机器人在垂直方向攀爬能力的基础上[4],提高和优化机器人变径和变向的能力。该设计提供了一种结构,可以改善机器人的变径方式,将轴向的旋转运动转换为径向运动,使机器人自适应于不同管道直径的支撑。使机器人体积更小、更轻便,可以缩小机器人的最小通过直径。

1.1 整体结构设计

为了达到上述目的,该管道机器人采用的技术方案如下。

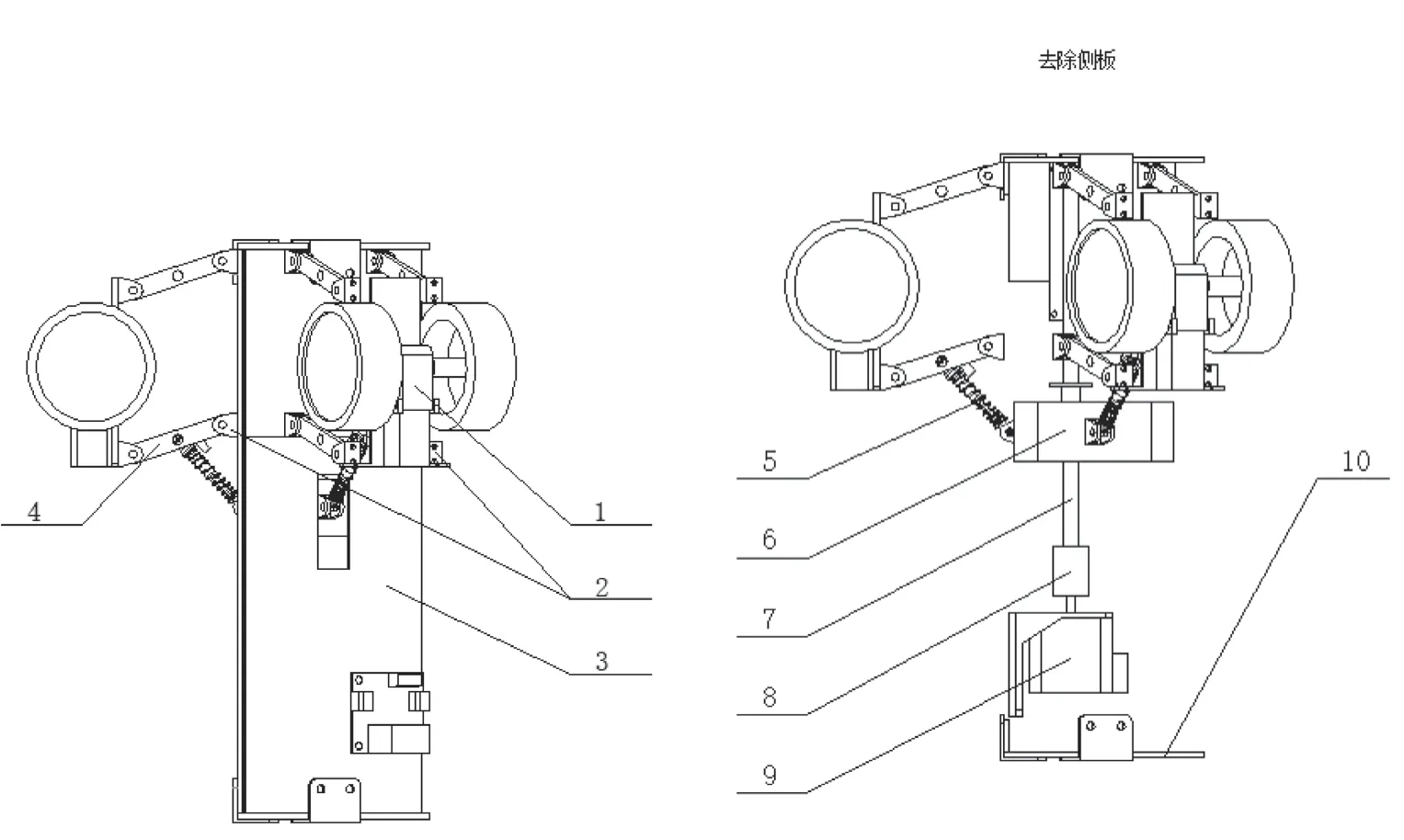

该管道机器人主要包括5 个部分,壳体、变径驱动结构、变径结构、驱动结构以及电路控制部分。壳体是由3 块长方形侧板、2 块三角形底板组成封闭的三棱柱形,兼具支撑、导向以及限位功能。变径驱动机构设于壳体内,包括步进电机、丝杠、滑块和联轴器,步进电机的输出轴通过联轴器与丝杠连接,丝杠的另一端嵌入壳体的孔槽,滑块装设于丝杠上,管道机器人总成如图1 所示。

图1 管道机器人总成图

变径机构呈周向分布,设有3 组,分别包括顶板、平行四边形双摇杆结构以及阻尼弹簧减震器,平行四边形双摇杆结构的两端分别与顶板和壳体铰接,弹簧阻尼器的两端分别连接滑块和顶板,阻尼弹簧减震器使用变螺距弹簧。

变径驱动结构由步进电机、丝杠、滑块以及联轴器组成。每个变径结构均由2组相互平行的双摇杆机构组成,分别对称设于侧板的两侧。

驱动机构设有3 组,其固连在各个变径机构的顶板上。驱动机构包括电机、减速器和轮胎,电机通过减速器与轮胎相连。

滑块的形状是与壳体类似的三棱柱形,其3 个棱柱线突出呈圆柱形,滑块内部设有为防止形变过大产生断裂的通孔,滑块如图2所示。

图2 滑块

壳体是由3块长方形侧板以及2块三角形底板组成封闭的三棱柱形,其底板中心向外设有孔槽。

变径机构的平行四边形双摇杆结构均设有2 组,分别对称设于顶板的两侧,阻尼弹簧减震器与靠近滑块侧的平行四边形双摇杆结构连接,分别通过支撑件用螺栓与壳体和顶板铰接。

滑块通过支撑件与阻尼弹簧减震器螺栓铰接。步进电机与壳体通过螺栓固连,驱动机构通过螺栓与变径结构的顶板固连。

步进电机与壳体通过螺栓固连,所述驱动机构通过螺栓与变径结构的顶板固连。管道机器人如图3 所示。

图3 管道机器人实物图

1.2 设计优势

该设计主要对机器人的变径机构进行改进,该管道机器人的变径机构部分采用丝杠、滑块以及阻尼弹簧减震器等结构,使用较小的电机驱动力便可以获得较大的支撑力,较小的滑块位移便可以产生较大的变径行程。经过实际测量可知,当滑块行程为0 mm~33 mm 时,该管道机器人能够260 mm~310 mm 的区域完成变径。同时,丝杠具有自锁功能,可以防止外部载荷通过丝杠作用在步进电机上,从而延长电机的使用寿命。在通电状态下,通过丝杠的自锁功能以及步进电机的停车功能能够有效防止因外部载荷过大而导致电机倒转,减少支撑半径,从而削弱支撑力。轮胎及弹簧阻尼减震器的双重作用可以有效减缓机器人运行时的冲击和震动,还可以提供缓冲行程,使机器人具有一定的越障能力。通过长度与几何宽度计算[5]该管道机器人能通过曲率半径大于或等于管径的弯管。

2 弯管通过性计算

2.1 几何约束的计算

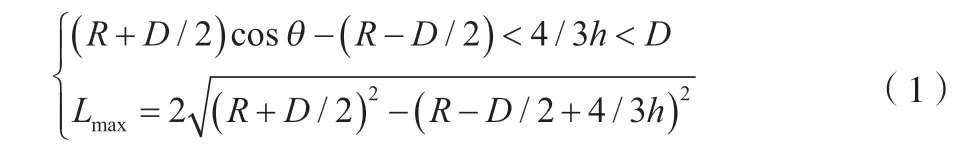

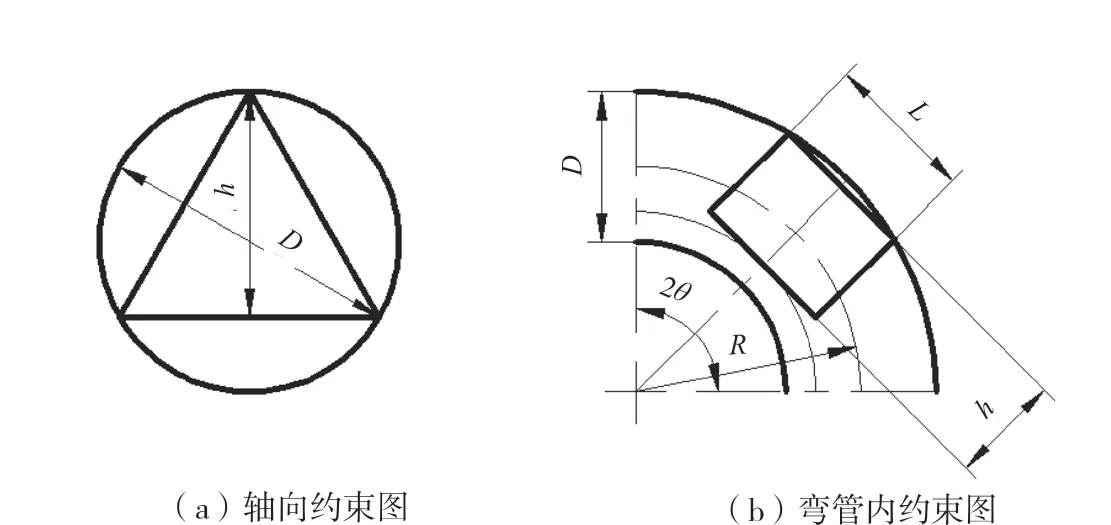

管道机器人的几何参数直接影响了管道机器人在弯管中的通过性,弯曲管道中90°直角弯管对机器人的通过性要求最高。分析该管道机器人可知,该管道机器人在管道轴线方向上近似1 个等腰直角三角形,如图4(a)所示(D为管道直径;h为管道机器人在径向上的实际高度,D=4/3h)。

当机器人处于图4(b)的位置时,机器人完全进入弯管中,此时机器人两端均处于弯管上,其长、宽比应满足公式(1)。

式中:h为该管道机器人在变径范围上的最小变径直径的径向实际高度;D为该管道机器人在变径范围上的最大变径直径;R为弯管半径;2θ为管道弯曲角度(当机器人的高度4/3h=(R+D/2)cosθ-(R-D/2)时,该机器人的两侧外端恰好处于弯管与直管的交界处,长度L=(R+D/2)sinθ)。

将该文所述的管道机器人参数代入公式(1)进行分析,根据设计参数,该管道机器人的变径范围为260 mm~310 mm,设计总长度为310 mm,取D=310 mm,hmin=260×3/4=195 mm,仅讨论θ=45°时的弯曲角度。根据图4 可知,管道机器人弯曲角度越小,管道越平缓,管道机器人通过的直角弯管所要求的曲率半径越小;弯曲角度越大,管道越崎岖,管道机器人通过的直角弯管所要求的曲率半径越大。根据公式(1),将R/D的值(0.5、1.0、1.2、1.4、1.6 以及1.8)代入计算可得出该管道机器人变径宽度与最大长度间的关系。当D=310 mm时,已知hmin=195 m 且Lmax>310 mm,该管道机器人可以通过R/D≥1.0 弯曲半径的管道。

考虑管道机器人在垂直的弯管内需要完全紧贴管壁前进,因此有公式(2)。

将该文所述的管道机器人参数代入公式(2)进行分析,根据设计参数,该管道机器人的变径范围为260 mm~310 mm,设计总长度为310 mm,取hmin=195 mm,仅讨论θ=45°时的弯曲角度。根据公式(2),将D=280 mm 代入计算可得出该管道机器人在D=310 mm 时的最小转弯半径为184 mm,算出最小曲率半径R/D=0.6,根据公式(2)可以求出最小曲率半径R/D与管径之间的变化规律,如公式(3)所示。

2.2 运动约束计算

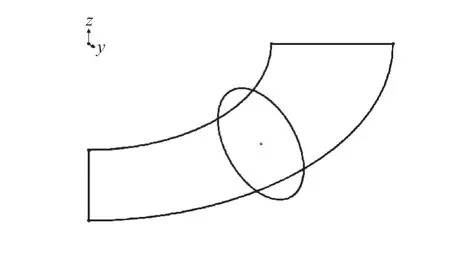

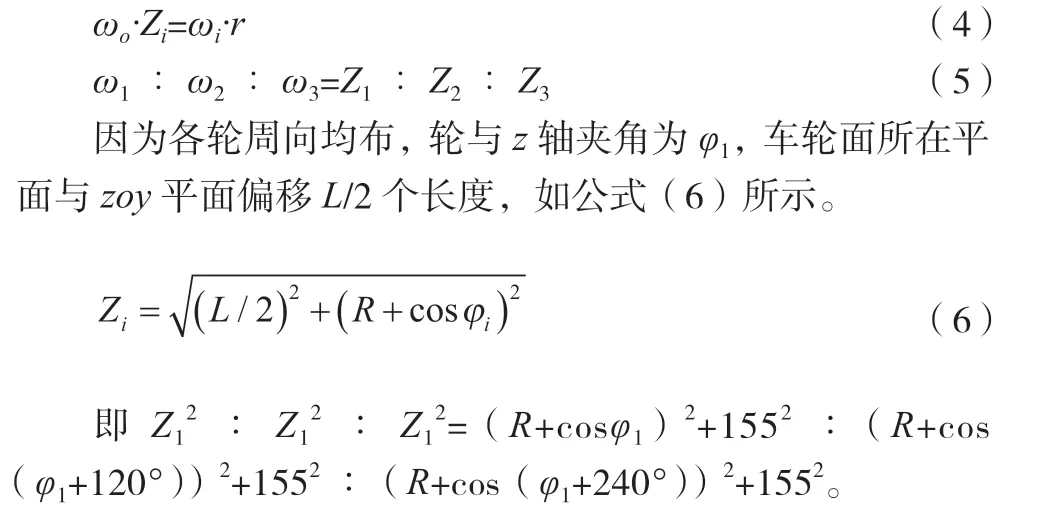

管道机器人在弯管中,不仅需要满足几何约束,还需要满足运动约束。当管道机器人在弯管中前进时,各轮与弯管的曲率中心的距离是不一致的,所需的速度也不一致。因此,常采用外侧加速、内侧减速的方式通过弯管。以弯管曲率中心为o点设立o-xyz坐标系,其中,xoy平面为弯管水平放置中心平面,y轴指向弯管中心,z轴垂直于弯管水平。将管道机器人车轮组简化为平行于zoy平面且偏移L/2 个长度的平面上的圆(如图4 所示),由于采用双轮结构,因此将双轮等效为双轮中心平面上的1 个单轮,各车轮在该圆任意三等分点上均布。如图5 所示,管道内径为D,曲率半径为R,各车轮半径为r,该管道机器人各轮独立驱动。

图4 管道机器人几何约束图

图5 o-xyz 坐标系

管道机器人在弯管中的运动可以分解为绕z轴的旋转运动以及绕车轮轴自身的自转运动。对机器人进行运动计算,dzi为各轮接触点到z轴的距离,Zi为各轮接触点到z轴的距离,ωi为各车轮自转角速度,ωo为管道机器人所在的简化面对z轴的旋转运动的角速度。在任意时刻都有公式(4),则根据ωi=ωo·Zi/r进一步得出公式(5)。

3 工作原理与工作过程

3.1 技术要求

机器人变径机构的工作环境是截面为圆形的管道,面对不同直径规格的管道,要具有一定的适应能力,特别是当面对直径较小的管道时,需要较强的适应能力,能在管内自主前、后匀速行走,主动进行变径及姿态纠正,能够通过弯曲管道R≤0.6D,具备一定的爬坡能力和越障能力,能够在范围为260 mm ~310 mm 人工不可到达的管道直径内完成变径并顺利开展工作(具有一定的拖动力)。

3.2 驱动方式

该管道机器人采用轮式行走的方式,有良好的附着力和越障能力,该设计具有结构简单、与管道壁的摩擦力和附着力较大以及不打滑的优点,还具有较强的负载能力。

机器人所使用的3 个轮子均为主动轮,采用电机驱动车轮旋转使机器人前进、后退。机构简单紧凑且传动效率较高,能很好地适应管道的作业环境,满足各种工况要求。变径机构采用步进电机驱动,通过联轴器、丝杆以及滑块等实现变径,即使遇到管径较小、圆弧管道以及直弯管道等环境,其受力曲线也能满足机器人的行走要求。所采用的橡胶轮胎可提高防滑性能和机器人的附着力[6]。

3.3 变径过程

当机器人在行进过程中遇到需要变径的情况时,步进电机通过联轴器带动丝杠旋转,使滑块产生轴向位移,阻尼弹簧减震器推动平行四边形双摇杆结构,使驱动机构产生径向运动,从而完成变径。

变径机构周向分布共有3 组,轮胎及弹簧阻尼减震器的作用是缓和外部载荷带来的冲击与震动,在滑块不位移的基础上提供一定范围的径向变化。当机器在运行过程中出现较小的障碍时,阻尼弹簧减震器压缩,使一侧的驱动机构产生轴向自由行程,越过障碍后阻尼弹簧减震器复位,完全补充驱动机构的自由行程后,机器恢复稳定运行状态。

当滑块绕丝杠轴向的旋转自由度被壳体约束时,滑块在丝杠轴向的平移自由度与丝杠的轴向旋转自由度间实现摩擦自锁,丝杠及滑块间的自锁可以防止滑块在丝杠轴向的滑移造成变径半径的变化,并且还可以防止外部载荷直接作用在步进电机上,从而延长步进电机的寿命。

在工作过程中,通过电机驱动带动机器人在管道内前进或后退。当机器人遇到弯管时,调节3 个主动轮的驱动电机,从而改变前进或后退速度,即可顺利通过弯管。在行进过程中,如果管道直径出现变化,机器人可以通过调节壳体内的步进驱动电机旋转,从而带动丝杠旋转,使滑块位移等一系列动作完成变径,以适应不同的管径。由于变径机构可实现自锁,因此机器人可以始终紧贴管壁行走,在电机提供强大牵引的情况下,机器人可以在管内直上、直下。该变径机构还可以在单个轮胎遇到障碍物或卡死的情况下,通过变径加大车轮和管壁之间的间隙,实现机器人的越障功能,越障后,再通过逆向变径调节使其恢复到正常状态并继续工作。

3.4 姿态纠正

机器人在工作过程中通过控制程序可以在小范围内自动进行姿态调整。在工作过程中,通过控制机器人各主动轮的转速,达到在控制机器人的行进速度的同时自动纠正姿态的目的。

4 结语

该设计是通过分析及试验,在现有管道机器人的基础上进行改进设计,经过单片机选型、程序编写、结构设计、三维建模及实体加工来制作机器人,建立了三维样机并绘制了详细的设计图纸。通过改进管道机器人的变径方式来改善机器人的变向机构,利用丝杆的转向性和自锁功能来加强机器人的稳定性。经过反复仿真分析和样机试验验证可知,该管道机器人能够在范围为260 mm~310 mm 且人工不可到达的管道直径内完成变径并顺利开展工作。还能通过R≤1.5D的弯管,有效提升了管道机器人的通过性,拓宽了这一类机器人的使用场景和范围。