适温螺旋压榨提取橘皮油工艺的优化研究

王文渊,唐鹏程,雷干农,李贝晶

(1.永州职业技术学院,湖南 永州 425000;2.南方红壤作物与生态研究中心,湖南 永州 425002)

我国柑橘资源丰富,年产柑橘1400多万吨[1],但柑橘利用过程中占柑橘22%~28%的果皮绝大部分被作为垃圾处理[2]。研究表明,柑橘果皮中含约0.5%~1.5%的橘皮油[3]。橘皮油具有诱人的香味,是一种可直接使用的天然、绿色调味剂和食品添加剂[4],能显著改善食品风味,赋予食品香气,具有抑菌防腐、抗氧化等作用[5]。作为矫味剂和赋香剂被广泛应用在调味品、饮料、糖果、糕点、冰淇淋等食品制造行业[6],也可作为饲料、牙膏、香水、香皂及家庭除臭产品等的调香剂,以及肉制品、果蔬制品、乳制品和水产品等食品加工行业中的天然抗氧化剂和防腐剂[7]。此外,还可作为无污染的工业清洗剂和无公害的农业生物杀虫剂[8],在食品、日化、生物农药等领域应用广泛。

目前,提取橘皮油的方法有蒸馏法、压榨法、萃取法和超临界萃取法等。蒸馏法操作简单但易造成芳香性、热敏性成分的分解破坏,萃取法存在溶剂残留的缺陷,超临界流体萃取技术提取率高、无溶剂残留,但设备昂贵、成本高,很难普及应用[9]。传统的压榨法是利用高压手段使橘皮油释放出来,能够基本保持天然油品质量,且不影响残渣的后续利用,但产率太低[10]。适温螺旋压榨技术是通过对螺旋压榨时物料的适温控制,在保持产品质量的同时还能大幅提高出油率,是压榨技术领域研究的新方向[11]。本试验探索采用适温螺旋压榨技术提取橘皮油的最优化工艺,以期为高效利用橘皮资源提供技术依据。

1 试验部分

1.1 材料与试剂

柑橘皮:南柑20号温州蜜柑新鲜果皮,湖南熙可食品柑橘罐头加工废弃料;氯化钙(分析纯):市售。

1.2 仪器与设备

6YL-100A自动控温螺旋压榨机 河南双象公司;GF-150油水分离机 天兴制药机械设备厂;高速离心机 张家港凯迪机械有限公司;R2100E-A01温度记录仪 上海绎捷公司;PT124G-111压力传感器 成都先达电子公司;PY500-H数显压力表 天津润达中科公司;2XZ-2B真空泵 上海羌强公司;AE-2204电子天平 湘仪天平仪器公司。

1.3 试验方法

1.3.1 橘皮的预处理

新鲜橘皮置于盛有一定浓度CaCl2溶液的浸泡池内,在避光条件下浸泡一定时间后取出,用清水漂洗,沥干果皮表面水分,供压榨之用。

1.3.2 橘皮油的提取工艺

橘皮油的提取工艺见图1。

图1 橘皮油的提取工艺

1.3.3 橘皮油提取试验设计

准确称取经过预处理的橘皮粉碎至一定粒度后加入到料器中,设定一定的进料速度和压榨压力,控制在一定的温度下启动螺旋压榨,收集榨汁,过滤,离心分离滤液,取油层于4 ℃密闭静置48 h后过滤得橘皮油,称量,按下式计算橘皮油产率,滤渣及其他滤液并入渣饼供后续利用。

2 方法与结果

2.1 橘皮预处理工艺的优化

用同样具有硬化橘皮效果的CaCl2替代传统使用的CaO对橘皮进行预处理。为优化预处理工艺中CaCl2浸泡液的浓度和浸泡橘皮的时间,将经过不同预处理后的橘皮在相同的条件(破碎至10 mm粒径,按进料速率1600 g/min、压榨温度25 ℃、压榨压力3.0 MPa)下按提取工艺进行螺旋压榨提取,通过比较橘皮油的产率来确定橘皮的预处理工艺。

2.1.1 浸泡液CaCl2的浓度对橘皮油产率的影响

将橘皮分别在不同浓度的CaCl2溶液中避光浸泡3 h后取出,用清水漂洗,沥干果皮表面水分后,在2.1所述恒定的工艺条件下进行螺旋压榨提取,试验数据见图2。

图2 CaCl2浸泡液浓度对橘皮油产率的影响

由图2可知,浸泡液中CaCl2浓度增大,橘皮油的产率提升,当CaCl2的浓度达到0.7%时橘皮油的产率最大,而后继续增大CaCl2的浓度,产油率反而明显降低。这是因为CaCl2浓度增大,钙离子渗透力越强,促进橘皮层果胶酸向果胶酸钙转化,加快果皮海绵体凝缩变硬[12],有利于压榨时油囊破裂、橘皮油的溢出;但钙离子浓度太大会使橘皮变得过硬且脆,压榨时残渣成粉末可能导致油路阻塞。因此,选用浓度为0.7% 的CaCl2溶液作为浸泡液是最合适的。

2.1.2 浸泡时间对橘皮油产率的影响

将橘皮在0.7% CaCl2溶液中避光浸泡不同时间后取出,清水漂洗,沥干果皮表面水后,在2.1所述恒定的工艺条件下进行螺旋压榨提取,试验数据见图3。

图3 浸泡时间对橘皮油产率的影响

由图3可知,橘皮浸泡越充分,橘皮油产率越大。当橘皮避光浸泡4 h时,压榨时橘皮油的溢出性最强,释放最充分,油产率最高;若浸泡时间再延长,则油产率略有下降,这可能是因为浸泡过度导致果皮过硬而脆。由于浸泡3.5 h和4 h在橘皮油的收率上相差甚微,基于生产效率考虑,橘皮的预处理中以浸泡3.5 h较为合适。

2.2 适温螺旋压榨提取橘皮油的单因素试验

压榨法提取橘皮油的产率与压榨条件的控制有关。考虑到生产的连续性,考察进料速率、压榨压力、压榨温度与果皮破碎度4个因素对橘皮油提取的影响。

2.2.1 进料速率对橘皮油产率的影响

称取经预处理过的橘皮粉碎至10 mm的粒径,加入到料器中,控制压榨炉膛内温度25 ℃、压榨压力3.0 MPa,分别在不同的进料速率下进行螺旋压榨提取橘皮油,结果见图4。

图4 进料速率对橘皮油产率的影响

由图4可知,进料速率对橘皮油的产率有较大影响,进料速率较低时压榨相对充分,橘皮油产率较高,随着进料速率的加大,产率逐渐降低。当进料速率在1000~1300 g/min时,橘皮油产率变化不大;当进料速率超过1300 g/min时,橘皮油产率明显降低。考虑到橘皮油产率,进料速率控制在1000~1300 g/min之间较为合适。

2.2.2 压榨压力对橘皮油产率的影响

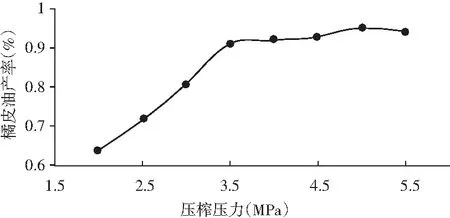

螺旋压榨是以强大的外压挤破橘皮组织中的油囊而使油汁释放出来。为考察压榨压力对橘皮油产率的影响,称取经预处理过的橘皮破碎至10 mm的粒径,加入到料器中,设定进料速率1200 g/min、压榨温度25 ℃,采用不同的压榨压力按工艺进行橘皮油提取,结果见图5。

由图5可知,随着压榨压力的增大,橘皮油产率迅速提高,说明压榨压力增大可以有效地打开果皮中的油胞壁和油囊,使橘皮油得到有效释放。但是当压榨压力达到3.5 MPa时,继续增大压力,橘皮油产率的提升非常有限,甚至略有下降,可能是高压压榨引起物料固液界面的吸附作用增加所致[13],故压榨压力选择在4.0 MPa左右较为适宜。

图5 压榨压力对橘皮油产率的影响

2.2.3 压榨温度对橘皮油产率的影响

适当的压榨温度有利于降低油的黏度,提高油品质量和产率[14]。为考察压榨温度对橘皮油产率的影响,称取经预处理过的橘皮破碎至10 mm的粒径,加入到料器中,设定进料速率1200 g/min、压榨压力4.0 MPa,分别在不同的压榨温度条件下按工艺进行橘皮油提取,结果见图6。

图6 压榨温度对橘皮油产率的影响

由图6可知,36 ℃之前随着压榨温度的提升,橘皮油产率逐渐增大,之后继续提高压榨温度,橘皮油产率逐步下降。压榨温度超过44 ℃后,油产率迅速下降,且所得橘皮油颜色变深,这是因为高温压榨不仅导致橘皮油中萜烯类芳香性成分的挥发,同时易引起油中所含醛类、酚类等热敏性成分的氧化变质[15]。综合考虑产率和油品质量,压榨温度控制在32~40 ℃最为适宜。

2.2.4 橘皮破碎度对橘皮油产率的影响

称取经预处理过的橘皮破碎至不同的粒径,加入到料器中,设定压榨压力4.0 MPa、进料速率1200 g/min,控制压榨温度36 ℃的压榨条件,按工艺进行橘皮油提取,考察橘皮破碎度对橘皮油产率的影响,结果见图7。

图7 破碎粒度对橘皮油产率的影响

由图7可知,果皮的破碎粒度对橘皮油的产率有影响。当橘皮粒度为6 mm时,橘皮油产率最大。破碎粒度越大,橘皮油产率越低,可能是因为颗粒越大,橘皮油从油胞壁溢出的路径越长、阻力增大。但若橘皮破碎粒度太小,压榨过程中又会造成“冲团”现象,使出油率降低[16]。从橘皮油产率考虑,破碎粒度在4~8 mm之间比较合适。

2.3 适温螺旋压榨提取橘皮油的正交试验

2.3.1 正交试验设计

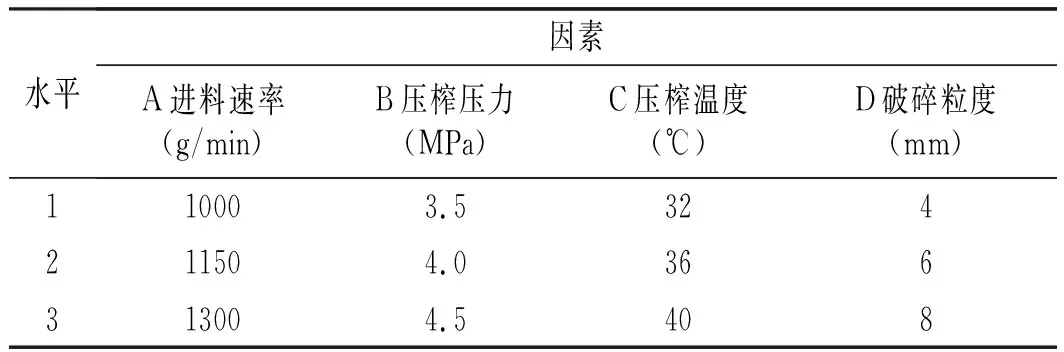

依据单因素试验的结果,以橘皮油产率为考察指标,设计进料速率、压榨压力、压榨温度及破碎粒度的四因素三水平正交试验,以确定适温螺旋压榨提取橘皮油的最佳工艺。试验因素水平见表1,正交试验结果见表2。

表1 正交试验的因素与水平Table 1 The factors and levels of orthogonal test

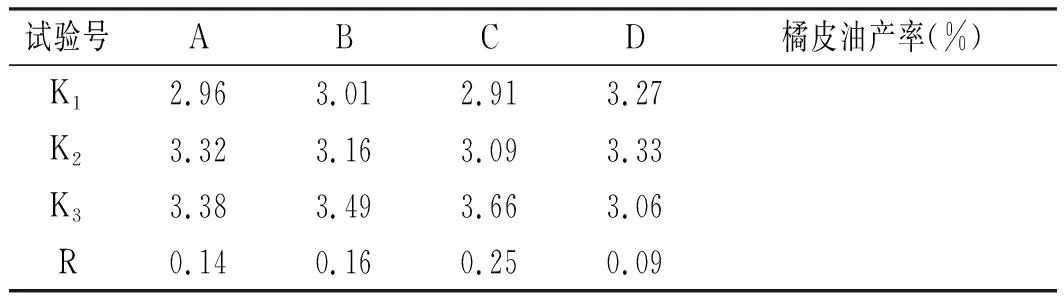

表2 正交试验结果Table 2 The results of orthogonal test

续 表

由表2可知,最佳的提取工艺为A3B3C3D2,极差值R的大小表明,各因素对橘皮油产率的影响次序为C(压榨温度)>B(压榨压力)>A(进料速率)>D(破碎粒度)。

由表3方差分析结果可知,在适温螺旋压榨法提取橘皮油工艺选取的4个因素中,因素C(压榨温度)对橘皮油产率的影响显著,而因素A(进料速率)、B(压榨压力)和D(破碎粒度)3个因素对橘皮油产率均无显著性影响。

表3 方差分析表Table 3 The results of variance analysis

2.3.2 最优化工艺的确定与验证

由正交试验结果分析所得到的适温螺旋压榨提取橘皮油的最佳工艺条件为A3B3C3D2。然而,此工艺条件在9个试验号中均未出现,故选择在进料速率1300 g/min、压榨压力4.5 MPa、压榨温度40 ℃、破碎粒度6 mm的条件下按提取工艺进行3次平行试验,以确定最优化工艺的可靠性和稳定性,试验结果见表4。

表4 验证性试验结果Table 4 The results of verification test

由表4可知,3次平行试验橘皮油的产率均值比正交试验5号最优值还高出1.04%,3次平行试验的RSD为1.21%,说明该工艺稳定可靠。

3 讨论

用可溶性好、中性的氯化钙溶液代替传统的石灰水对橘皮进行压榨前的预处理,既能缩短浸泡时间,快速有效地提高果皮的硬度,又可避免因石灰水溶液的碱性而导致橘皮油的皂化及褐变的发生,在提高生产效率的同时还能提升橘皮油的品质。此外,在预处理过程中,在漂浮的柑橘皮上压一块木板,保证橘皮完全浸没在浸泡液中,对于提高浸泡效果也很有必要。

4 结论

橘皮用0.7%氯化钙溶液避光浸泡3.5 h,再经清水漂洗沥干后,粉碎至6 mm的粒径,在进料速率1300 g/min、压榨压力4.5 MPa、40 ℃下恒温螺旋压榨,橘皮油产率可达到1.26%,该工艺稳定可靠。

采用适温螺旋压榨技术提取橘皮油,在提高产油率的同时,能最大限度地保持产品的品质,产品天然无污染、成本低,可为橘皮资源的再生利用及橘皮油在调味剂、食品添加剂等领域的广泛应用奠定基础。