一种电液换向阀的启动流场特性研究*

李 优

(山西工程职业学院,山西 太原 030009)

0 简述

换向阀作为液压系统中的方向转换元件,是液压控制系统中不可或缺的核心元件之一,换向阀工作的可靠性和稳定性对系统性能有很大影响,尤其是阀的动态响应特性对液压系统的工作性能起到至关重要的作用[1]。目前,常用的换向阀工作方式主要分为手动、机动、电磁、液动和电液动,电液动换向阀是与电磁先导阀组合而成的一种液动换向阀[2],通过小功率的电磁铁即可实现大流量换向阀的控制,兼具有电磁阀和液动阀的工作特点,更适合应用在高压、大流量的液压系统中[3]。本文针对市场上一款大流量两位三通电液换向阀进行研究,该阀主要应用于煤矿大采高工作机械、重型机械等设备。电液换向阀的工作原理:先导阀将计算机电控系统发出的电信号转变为机械能,用控制油路中的压力油推动先导阀芯动作,改变先导阀口的启闭情况,进而推动主阀阀芯的动作,实现液压系统中液流方向的控制[4]。

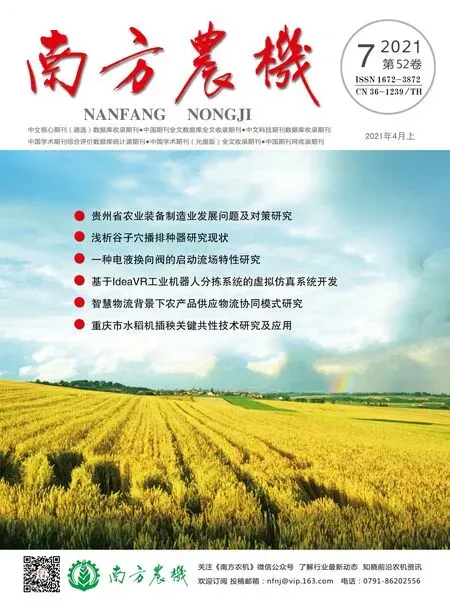

某型电液换向阀的主阀芯结构图见图1,电磁阀通电后控制油液由控制口K进入主阀的控制腔,推动主阀芯1动作,与密封座配合关闭进油口A与回油口T间的回路;随着控制腔压力进一步升高,主阀芯2开启,压力口P与进油口A导通。当电磁阀失电控制腔压力降低时,主阀芯2在复位弹簧作用下反向运动,压力口P与进油口A关闭;随着控制腔压力进一步降低,主阀芯1开启,进油口A与回油口T导通,实现换向。该阀具有工作压力高、结构紧凑、动态响应性能好等特点。

针对主阀进油工况(P-A)进行三维流场仿真分析。先由结构图在UG中进行流体阀道造型,然后在ANSYS ICEM中进行网格划分,最后导入ANSYS FLUENT中给定初始参数后进行流场数值模拟。设定边界条件为:进油口A压力为30MPa,出口流速为40m/s,阀口开度8mm,模拟流体为高水基乳化液。由于流体实际流道结构不对称,选取平行于阀体且过阀芯轴线的平面作为分析平面,经过仿真后选取速度、静压力、湍动能的分布情况分析。

图1 主阀芯结构图

1 电液换向阀的流场数值模拟分析

图2是流场的静压力分布云图,可以看到阀芯内部流场压力变化较为明显,进油口压力最大,达到约31.6MPa,出油口压力约27.2MPa,进出口压差为4.4MPa。煤炭行业标准MT419-1995规定:阀的公称流量在125L/min以内时,进出口压力损失应小于5MPa;阀的公称流量在(125L/min,250L/min)之间时,进出口压力损失应小于6MPa;阀的公称流量超过250L/min时,进出口压力损失不超出7MPa。该款电液换向阀公称流量为500L/min,经计算机模拟,进出口压差满足行业标准。通过静压力分布云图能够发现流体从阀套进入阀芯内部压力降低约3.5MPa,是流体压力损失主要集中的部位,在阀芯流道的其他区域压力分布较为均匀。造成这个现象的原因是主阀芯2的4个阀孔过流面积忽然减小,造成流体通过时局部压力损失过大,此处压力损失主要为流体漩涡和流体动能变化引起的热量散失。同时,阀口两侧(图中的A处和B处)压力分布存在约0.4MPa的压差,导致主阀芯径向受力不均匀,形成径向不平衡力,造成阀芯偏心卡死。尤其是在阀芯刚打开时阀口开度较小,两侧压差将更大,该阀为一二级阀芯配合使用的插装阀,更容易发生故障。要降低压力损失就需要增大阀孔过流面积、增加阀孔数量,而阀孔数量过多、过流面积过大又容易造成阀芯结构强度不足。由此可知合理设置阀芯上阀孔的数量和过流面积成为阀结构和性能优化的必经之路,需要结合计算机仿真结论和工程试验结果选出最优方案。

图2 流场的静压力分布云图

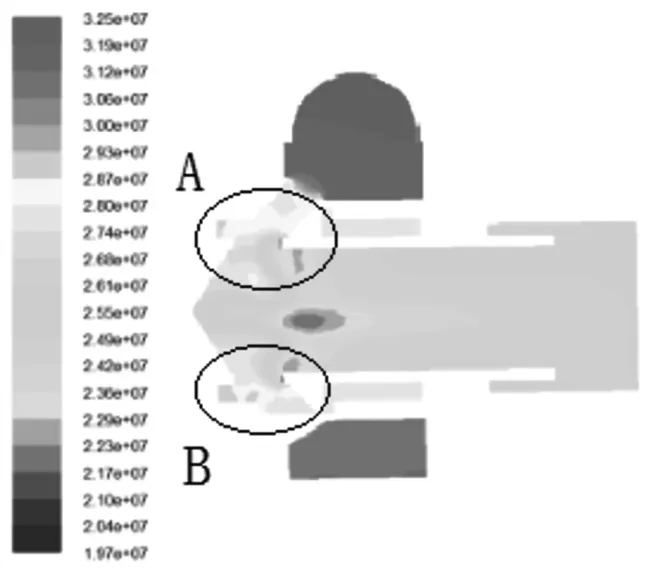

图3为流场的速度分布云图,由图可知主阀芯阀口和刚进入阀芯主流道处流速最大,达到约95m/s,而低速区流体流速约66m/s,流体流速变化明显,流体的动能变化幅度较大。流体由低速区进入高速区,又流入低速区,流速两次发生变化,均发生在进出阀孔前后。说明流体两次受到外力对其做功,一方面造成流体动能损失,另一方面造成热量耗散。反之外力对主阀芯和阀套的压力冲击也较大,容易引起主阀芯和阀套表面碰伤、密封圈结构破损,影响换向阀工作稳定性。同时,在流体高速区压力降低明显,容易形成气穴,气泡破裂后会产生噪声和高温,引发阀芯强烈振动,导致阀芯表面发生气蚀、流体变质。由此可知,有必要提高阀芯和阀套表面粗糙度和硬度,以缓解阀芯启闭过程中给元件表面带来的损伤。

图3 流场的速度分布云图

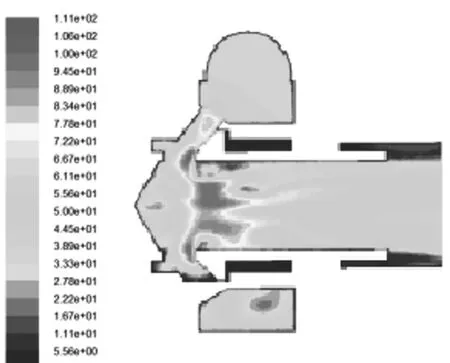

流场的速度矢量图和局部放大图见图4,由于阀道结构变化明显,流体速度方向变化较大,当流过主阀芯阀孔后过流面积突然增大,导致阀芯容腔内出现大面积漩涡,阀孔过流面积被漩涡阻挡减小,形成“流体阻尼孔”,进一步影响阀孔处流体通过,不能快速泄流,最终影响换向阀的启闭性能。因此提高液压阀的动态性能不仅有利于提高液压系统的整体响应性能,还能减小阀芯的压力损失和噪声。

图4 流场的速度矢量图和局部放大图

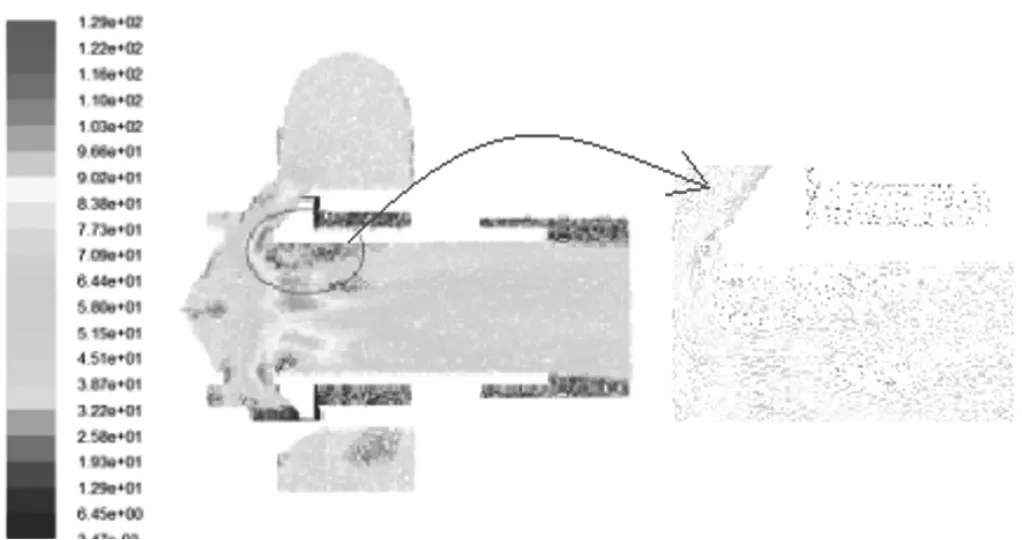

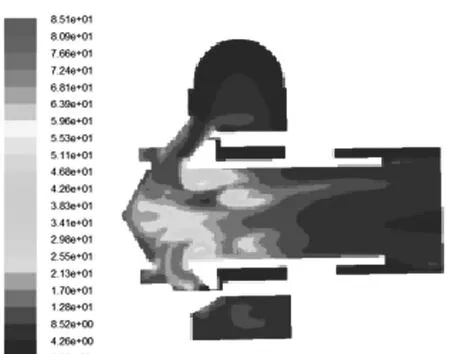

图5为流场的湍动能分布云图,最高湍动能约85m2/s2,湍动能高的部位能量损失大,主阀芯阀孔两侧入口湍动能较高,说明该部位流体流动稳定性较差。流体湍动能最高的是形成漩涡的部位,流动稳定性最差,而此处流体的流速较低(约25m/s),说明流动稳定性并不是单一的由流速决定,还与流体所处状态有关。阀芯容腔内其他部位则湍动能分布较低,相应这些区域结构简单、流道变化不明显,说明湍动能主要受到流道变化的影响较大。同时还发现在主阀芯2顶端锥面处流体湍动能较高,在速度和压力分布云图中该部位参数变化不明显,原因是该处流道体积较阀孔处大流体形成轻微漩涡所致。

图5 流场的湍动能分布云图

通过以上分析可知,主阀P-A口导通时,流体压力损失约4.4MPa,压力损失的原因为主阀芯2阀口处流道方向和过流面积大幅变化形成“流体阻尼孔”引起的局部压力损失;同时主阀芯还存在轻微的径向不平衡力;流体最高流速同样出现在阀口处,达到95m/s左右,在流体高速流出阀口靠近主阀芯的部位形成漩涡,容易产生气穴和噪声,加剧了换向阀的能量损失;流体流动稳定性最差的部位发生在靠近主阀芯2阀口和内壁形成漩涡的区域,该处流体流速约为25m/s,说明流动稳定性与流速、流动情况等因素有关。

2 不同阀口角度对阀性能的影响

流体阀道结构由液压阀内元件结构决定,选取主阀芯2阀口不同锥角度数(40°、50°)为研究对象进行分析。仿真发现阀口锥角为40°时阀芯(P-A)进出口压差约5.8MPa,阀口锥角为50°时进出口压差约5.3MPa,符合煤炭行业标准规定,压力损失主要集中于主阀芯2阀口处。阀口锥角增大会增加流体压力损失,降低系统工作压力,增加液压泵工作负荷。同时进出口压力变化明显还会加剧阀芯受力波动,导致阀芯振动,形成压力冲击。当局部压力低于空气分离压时还容易形成气穴和噪声,增加能量损耗。

随着阀口锥角角度增大流体流速增大,最高速度均达到约116m/s,均在阀口处,流体的动能大压力低。由于流体方向改变幅度较大,局部压力损失大,对阀口和阀套产生较大冲击,影响换向阀的使用寿命,因此油液的最大速度不宜过大。由图知,流体高速区域随着阀口锥角增大进一步扩大,主要集中在主阀芯2阀口和密封座附近,容易形成较大面积的低压区,导致压力和流速波动,阀芯重复启闭。密封座为聚合物类材质,综合力学性能较差,容易损坏。从主阀芯的工作性能来看,阀口锥角50°时存在较大面积的高速流动,相应流量较大,可以提高系统的响应速度。

综上所述,阀口锥角在40°左右流体的速率分布基本相似,阀口锥角主要对最高速度区域和压力的分布产生影响,随着阀口锥角增大,最高速度的分布区域增大、低压区域增多,流体压降增大,容易形成气穴和噪声等有害现象。

3 结语

通过对电液换向阀主阀进油工况(P-A)进行流场数值模拟,分析阀芯进出口压差产生的原因,发现阀芯径向受力不均匀容易偏心卡死,还对不同阀芯锥角对阀性能的影响进行研究。