油气管道弯管的压力设计及加工规范差异分析

刘瑞宇

中国石油工程项目管理公司天津设计院,天津300457

在石油天然气压力管道设计中,对于基于内压的弯管的压力设计及加工制作,有关规范要求千差万别。本文分别对油气站场内工业金属管道、长输管道、集输管道、海底管道中弯管的压力设计及加工制作上的差异进行对比,指出需要注意的问题,便于设计师合理设计及采购工程师准确采购。

1 站场内工业金属管道弯管压力设计

1.1 国际项目站场内工业金属管道

对于国际项目站场内工业金属管道弯管的压力设计,通常首选ASME B31.3 作为其设计标准规范。

(1) 弯管的压力设计。2000 年之前的ASME B31.3 版本中,对于基于内压的弯管压力设计只是简单要求弯管在弯曲成形后其壁厚至少等于直管所要求的最小壁厚。对于壁厚t <D/6 的直管,计算最小壁厚的劳伦茨(Lorenz) 公式[1]为:

而2000 年版修订了劳伦茨公式,并修改了弯管压力设计的计算公式。劳伦茨公式本质上是圆环公式。如果弯管内弧侧和外弧侧厚度相同,则内弧侧所承受的环向应力会高于直管,而外弧侧所承受的环向应力会低于直管[1]。对弯管而言,劳伦茨公式[1-2]为:

式中:P 为设计内压(表压),MPa;D 为管外径,mm;S 为许用应力,MPa;E 为焊件的纵向焊接接头系数或铸件质量系数;W 为焊接接头高温强度降低系数;I 为弯管与直管相比时两者由内压引起环向应力差值的应力指数;Y 为计算系数。

弯管的内弧侧的应力指数[1-2]:

式中:R1为弯管半径,mm。

在弯管一侧,即中心突出部分处,I=1.0,亦即其环向应力和直管相同。从内弧侧到外弧侧,弯管壁厚的变化应是渐进的。公式中各个厚度的要求是指整个弯管中间角度为γ/2 处内弧侧、外弧侧及弯头中心线所对应的弯管侧面位置(如图1 中A、B、C 各点) 上的厚度。在弯管端部的最小厚度应不小于对于直管的要求[1]。

图1 弯管示意

对于成型后的弯管要求的最小壁厚tm为[2]:

式中:tm为成型后的弯管要求的最小壁厚,mm;t为计算壁厚,mm;c 为厚度附加量,为腐蚀、冲蚀裕量和机械加工深度的总和,mm。

(2) 弯管的加工制作。ASME B31.3 明确弯管的加工制作执行PFI Standard ES-24。PFI Standard ES-24 针对弯管的加工制作给出了热弯、冷弯(本文只讨论热弯) 各三种方式,且对每种方式推荐弯管外弧侧壁厚减薄的裕量,并规定内弧侧壁厚的最小壁厚。PFI Standard ES-24 基于弯管成型后外弧侧的减薄推荐了母管壁厚减薄的裕量,见表1 和表2。

表1 地炉加热弯管外弧侧壁厚减薄裕量[3]

表2 增量弯曲弯管和感应加热弯管外弧侧壁厚减薄裕量[3]

PFI Standard ES-24 弯管的母管还必须满足内弧侧壁厚加厚的要求,即需满足式(2)、(3)、(5) 计算结果的要求。

1.2 国内站场压力管道

对于国内站场压力管道项目的设计,GB/T 20801 是TSG D0001—2009《压力管道安全技术监察规程- 工业管道》中规定的管道组成件强度计算要执行的标准规范;另一个常用规范是GB 50316,而GB 50316—2000(2008 年版) 中并没有弯管压力设计的有关规定,笔者对此有些诧异。下面将讨论GB/T 20801 的弯管压力设计。

(1) 弯管的压力设计。在GB/T 20801.3—2006 的6.2 节b) 款中规定了弯管在内弧侧、外弧侧或弯管中心线处(位于α/2 处,α 为弯管的转角)的计算厚度tw[4]:

式中:P、D、S、I、Y 的定义与式(2) 相同,Φ为焊件的纵向焊接接头系数或铸件质量系数。

弯管在弯曲成形后的端部最小厚度应不小于直管设计厚度td[4]。弯管设计厚度为计算厚度与厚度附加量c 之和。

GB/T 20801.3—2006 中关于弯管的压力设计与2000 年之前的ASME B31.3 版本基本相同。ASME B31.3 在2000 版的弯管压力设计壁厚计算中,增加了“焊接接头高温下强度降低系数”。据笔者了解,正在征求意见的GB/T 20801 的修订版中,弯管的壁厚计算也增加了“焊接接头高温强度降低系数”。若此,GB/T 20801 就将与ASME B31.3 完全一致了。

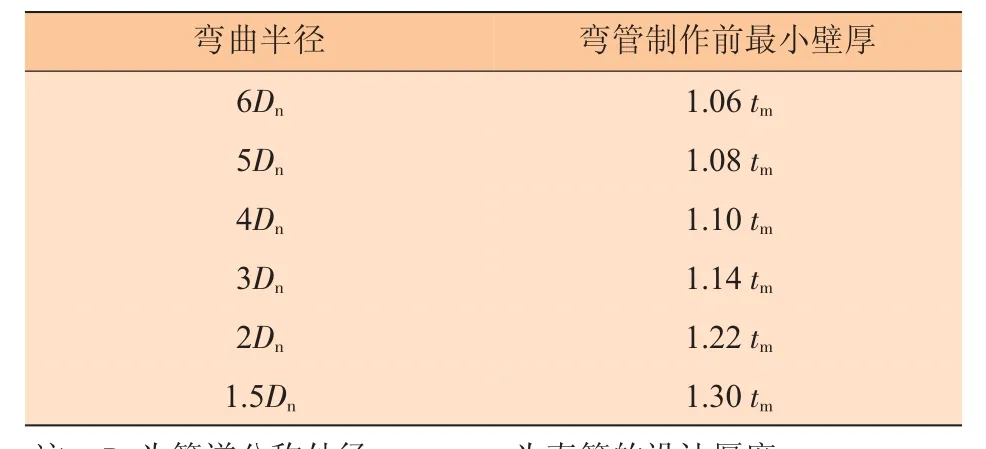

(2) 弯管的加工制作。在GB/T 20801.4—2006 的6.3.4 节c) 款中规定,弯管宜采用正公差壁厚的管道制作,弯管制作前管道壁厚宜符合表3的规定。管道弯曲后的最小厚度应符合规范第3 部分(GB/T 20801.3—2006) 6.2 节b) 款的规定[5],即本文1.2 节(1) 的内容。

表3 弯管制作前管道壁厚[5]

2 油气长输与集输管道中弯管压力设计

2.1 输油管道

2.1.1 国际输油管道项目

对于国际输油管道项目的设计,通常首选ASME B31.4 作为其设计标准规范。

(1) 弯管的压力设计。ASME B31.4—2016 在404.2.1 条中规定弯制前的直管壁厚为[6]:

式中:tn为满足压力及裕量要求的公称壁厚,mm;t 为压力设计计算壁厚,mm;A 为螺纹、开槽、腐蚀等壁厚附加量,mm;D 为管道外径,mm;Pi为设计内压,mm;S 为钢管许用应力,MPa,S =FESy,E 为焊接接头系数,F 为设计系数,Sy为规定最小屈服强度,MPa。

(2) 弯管的加工制作。ASME B31.4 中规定弯管的加工制作执行ASME B16.49。ASME B16.49—2017 中的2.2 节规定,基于内压设计的弯管内弧侧壁厚应根据式(9) 确定;弯管中性轴和外弧侧的壁厚应不小于对接管设计壁厚或客户规定的最小壁厚[7]:

式中:TI为内弧侧要求最小壁厚,mm;Do为公称外径,mm;R 为弯曲半径(弯管中心线处),mm;t 为设计公称壁厚,mm,弯管采购单中规定的壁厚或标记在弯管上的壁厚。

ASME B16.49—2017 在12.3 节中对于加工制作成形后的弯管壁厚要求为:在任何位置上的最小壁厚不低于弯管标记壁厚的90%(或不低于买方规定的最小壁厚[7])。

2.1.2 国内输油管道项目

对于国内输油管道项目的设计,按GB 50253输油管道设计规范进行设计。

(1) 弯管的压力设计。GB 50253—2014 中输油管道弯管的壁厚为[8]:

式中:δH为弯管外弧侧壁厚最小值,mm;δi为弯管内弧侧壁厚最小值,mm;δ 为弯管所连接直管段壁厚计算厚度,mm;m 为弯管的壁厚增大系数;P 为设计内压力,MPa;D 为弯管的外直径,mm;R 为弯管的曲率半径,mm;[σ]为钢管的许用应力,MPa。

(2) 弯管的加工制作。GB 50253 设计的弯管按SY/T 5257 加工制作。在SY/T 5257—2012 中,油气输送用感应加热弯管5.3 节规定[9]:

式中:R 为弯管弯曲半径,mm;r 为母管外半径,mm;tmin为根据GB 50251 或GB 50253 计算的弯管直段计算壁厚,mm。

在SY/T 5257—2012 的8.7.1 条中规定了壁厚最大减薄率:当弯曲半径R = 5D 时,应不大于10%;当弯曲半径R≥6D 时,应不大于9%。壁厚减薄率为[9]:

式中:C 为壁厚减薄率,mm;t1为母管实际壁厚的最小值,mm;tH为弯管外弧侧最薄处壁厚。

虽然弯管的加工制作执行SY/T 5257—2012,但GB 50235—2014 又明确规定了弯管的母管壁厚计算公式[8]:式中:δb为弯管母管计算壁厚,mm;δ 为弯管所连接直管段的计算壁厚,mm;C 为弯管弯制允许最大壁厚减薄率。

2.2 输气管道

2.2.1 国际输气管道项目

对于国际输气管道项目的设计,通常首选ASME B31.8 作为其设计标准规范。

(1) 弯管的压力设计。ASME B31.8—2014在IV 章841.1.1 条中规定,弯制前的直管最小壁厚为[10]:

式中:t 为公称壁厚,mm;P 为设计压力,MPa;D 为钢管外径,mm;E 为焊接接头系数,mm;F为设计系数;S 为规定的最小屈服强度,MPa;T为温度折减系数。

(2) 弯管的加工制作。ASME B31.8 中规定弯管的加工制作执行前面介绍的ASME B16.49 标准,这里不再敷述。

2.2.2 国内输气管道项目

对于国内输气管道项目的设计,按GB 50251输气管道设计规范进行设计。

(1) 弯管的压力设计。GB 50251—2015 规定的输气管道弯管的壁厚为[11]:

式中:δb为弯管的管壁计算厚度,mm;δ 为与弯管所连接的同材质直管段管壁计算厚度,mm;m为弯管的管壁厚度增大系数;R 为弯管的曲率半径,mm;D 为弯管的外直径,mm;P 为设计压力,MPa;σs为钢管的最小屈服强度,MPa;φ 为焊缝系数;F 为强度设计系数;t 为温度折减系数。

(2) 弯管的加工制作。与输油管道相同,国内输气管道项目的弯管按SY/T 5257 加工制作。

2.3 集输管道

对于国内油气集输项目的设计,油田油气集输项目的设计选用GB 50350—2015,气田集输项目的设计选用GB 50349—2015。经对比分析可知,GB 50350—2015 与GB 50349—2015 中关于弯管的压力设计与GB 50251—2015 基本一致。

3 海底管道弯管压力设计

对于海底管道项目的设计,无论国际、国内项目都首选DNVGL-ST-F101 作为设计规范。

3.1 弯管的压力设计

对于海底管道直管壁厚计算,除考虑内压引起的爆裂外,还要考虑外压压溃、局部屈曲、整体屈曲、屈曲扩展等多种因素,这里就不进行讨论。对于弯管的压力设计,DNVGL-ST- F101—2017 也没有给出明确的规定,其弯管压力设计及加工制作执行ISO 15590-1。

3.2 弯管的加工制作

DNVGL-ST-F101 规定弯管的加工制作执行ISO 15590-1。在ISO 15590-1—2018 第7 章中关于弯管最小壁厚规定[12]:弯管外弧侧上的最小壁厚为tmin,tmin为ISO 13623 或其他适用的设计规范规定的弯管所连接直管段管壁的最小壁厚(含全部腐蚀裕量),mm。

弯管内弧侧的最小壁厚为:式中:ti为内弧侧最小壁厚,mm;rp为母管的公称半径,mm;rb为弯曲中心线半径,mm。

ISO15590-1—2018 中没有规定弯管加工制作中的壁厚最大减薄率,也没有推荐母管的最小壁厚。

4 规范间差异分析

4.1 弯管壁厚的计算及要求

ASME B31.3、GB/T 20801.3、GB 50251、GB 50253、GB 50349、GB 50350 明确了弯管的壁厚计算;ASME B31.4、ASME B31.8、DNVGL-ST-F101没有明确弯管的壁厚计算,其弯管的壁厚计算在相应的弯管加工制作规范ASME B16.49 及ISO 15590-1 中。

ASME B31.3、GB/T 20801.3 在进行弯管压力设计时,明确了弯管壁厚的计算采用式(2) ~(6),并规定:弯管与所连接直管相比,弯管的内弧侧壁厚要增厚,外弧侧壁厚可减薄,中轴侧壁厚不减薄。特别说明的是,对各个厚度的要求是指整个弯管中间角度处,在内弧侧、外弧侧及弯头中心线所对应的弯管位置(如图1 中A、B、C 三点) 上的厚度。ASME B31.3 明确要求弯管从内弧侧到外弧侧弯管壁厚的变化应是渐进的,弯管切线端部(切开位置) 的最小厚度应不小于对接直管的壁厚。GB/T 20801.3 虽没有明确要求,但也理应是渐进平缓的变化。单从系数上对比,上述两个规范中各系数完全相同。

GB 50253 指出弯管壁厚的详细计算采用式(10) ~(13),规定弯管的外弧侧最小壁厚不小于弯管所连接直管段管壁计算厚度,弯管的内弧侧最小壁厚不小于弯管所连接直管段管壁计算厚度乘以壁厚增大系数,即弯管的内弧侧壁厚要增厚,外弧侧壁厚不减薄。在GB 50253 对应的加工制作规范SY/T 5257 中也规定了弯管壁厚的详细计算方法采用式(11)、式(15),与GB 50253 中计算方法完全一致。也就是说,设计规范中规定了弯管的壁厚计算公式,加工制作规范中又重复规定了弯管的壁厚计算公式。

GB 50251 指出弯管壁厚的详细计算方法采用式(19)、式(20),规定弯管壁厚等于弯管所连接直管段管壁计算厚度乘以壁厚增大系数。这与其他规范都不同,其他规范都是只要求弯管的内弧侧壁厚增厚,而GB 50251 则要求弯管壁厚增厚。GB 50251 没有指明是内弧侧壁厚增厚,这就意味着是整个弯管的壁厚增厚。GB 50251 的这种要求与其相对应的加工制作规范也不一致。GB 50349、GB 50350 也都给出了弯管壁厚的详细计算方法,与GB 50251 相同。

输油、输气、集输及海底管道弯管的壁厚计算与站场工业管道弯管的壁厚计算相比较,如单从各公式中壁厚增大时的系数本身来对比,完全相同;但不同的是,输油、输气、集输及海底管道弯管的壁厚计算是用直管壁厚乘以壁厚增大系数来确定弯管的壁厚,而站场工业金属管道设计遵循的标准规范中直管壁厚和弯管壁厚的计算之间并不是线性关系,即不是直管的壁厚直接乘以壁厚增大系数就确定了弯管的壁厚。

4.2 弯管的加工制作及壁厚要求

PFI Standard ES-24 作为ASME B31.3 配套的弯管加工制作规范,明确了三种热弯、三种冷弯的加工制作工艺。由于ASME B31.3 对弯管壁厚的要求非常明确,PFI Standard ES-24 没再重复对弯管壁厚的计算及要求。

GB/T 20801.4—2006 作为GB/T 20801.3—2006配套的制作与安装规范,没有详细说明弯管的加工制作方法,只是简单提到了弯管的制作“可采用热弯和冷弯两种方法”。和PFI Standard ES-24 一样,GB/T 20801.4—2006 也没再重复对弯管壁厚的计算及要求。

ASME B16.49 作为ASME B31.4、ASME B31.8配套的弯管加工制作规范,规定弯管壁厚的详细计算方法采用式(9),并规定弯管内弧侧壁厚增厚、弯管外弧侧壁厚应不小于对接管设计壁厚或客户规定的最小壁厚。ASME B16.49 只针对感应加热弯管。

ISO 15590-1 作为DNVGL-ST-F101 指定的配套弯管加工制作规范,规定弯管壁厚的详细计算方法采用式(22),并规定弯管内弧侧壁厚增厚、弯管外弧侧壁厚应不小于弯管所连接直管段管壁的最小壁厚。ISO 15590-1 也只针对感应加热弯管。

SY/T 5257 作 为GB 50251、GB 50253、GB 50349、GB 50350 配套的弯管加工制作规范,给出弯管的详细计算方法采用式(14)、式(15),并规定弯管内弧侧壁厚增厚、弯管外弧侧壁厚应不小于对接管设计壁厚。对于加工制作规范中的壁厚增大系数与设计规范中的壁厚增大系数,单从系数本身来对比,完全相同。

需要强调的是,国际规范对弯管的壁厚计算及要求只在设计、加工制作两个规范的其中一个规范中规定,而国内规范则是既在设计规范中规定,又在加工制作规范中规定,这些规定大多重复,有些还相互矛盾。

4.3 壁厚减薄

对于弯管制作过程中壁厚的减薄,有些加工制作规范明确了减薄率,大部分规范则没有规定。

SY/T 5257 规定5D 弯管的减薄率是10%,6D及以上弯管的减薄率是9%,并给出了壁厚减薄率的计算公式,见式(16)。ASME B16.49 并没有要求减薄率,而是规定了弯管成形后的壁厚。ASME B16.49 要求在任何位置上的最小壁厚不低于弯管标记壁厚的90%(或不低于买方规定的最小壁厚)。

在实际应用中,通常在采购单中规定的壁厚是选用壁厚而不是设计壁厚。如某项目设计壁厚为15.7 mm,而选用壁厚为按ASME B36.10 中标准系列选取的适合壁厚15.88 mm,则采购单中的壁厚一般为15.88 mm。如果没有特别指明要求弯管的最小壁厚,那么标记在弯管上的壁厚15.88 mm 实为选用的壁厚。假设该项目所用钢管为API 5L X60 PLS2 埋弧焊焊接钢管,根据API 5L—2018 的钢管壁厚公差的规定,壁厚15 mm 以上的公差为±1.5 mm,则公称壁厚为15.88 mm 的钢管合格壁厚范围为14.38~17.38 mm。按ASME B16.49制作的弯管,若未规定其最小壁厚,则壁厚标记为15.88 mm 弯管的最小壁厚可以是14.29 mm(15.88 mm 的90%)。如果制作后的弯管最小壁厚恰好是最小壁厚14.29 mm,则此弯管的壁厚低于所连接的直管段的最小壁厚(14.38 mm),不满足“中性轴和弯管外弧侧上的厚度应不小于对接管设计壁厚或客户规定的最小壁厚”的规定。这是由于此时钢管允许公差范围内的壁厚是公称壁厚的90.55%,而ASME B16.49 则要求在弯管的任何位置上的最小壁厚不低于弯管标记的公称壁厚的90%(或不低于买方规定的最小壁厚) 造成的。这种情况下,就需要在提交弯管采购单时,规定弯管的最小壁厚,而不是规定弯管的公称壁厚。ISO 15590-1 标记的弯管壁厚是最小壁厚,且规定最小壁厚的允许公差为零,就不存在这一问题。

4.4 弯管母管壁厚

PFI Standard ES-24 分别从满足外弧侧壁厚的减薄、内弧侧壁厚的增厚规定弯管的母管壁厚要求。针对弯管的外弧侧壁厚减薄,推荐了弯管制作前母管的壁厚,见表1、表2。针对弯管内弧侧壁厚的增厚则要求满足式(2)、式(3)、式(5)计算所得到的弯管最小要求壁厚tm即可。

GB/T 20801.4—2006 中也推荐了弯管制作前的管道壁厚,见表3。对比表3 和表1、表2,表3与表1 极为相似。笔者认为GB/T 20801.4—2006推荐的母管壁厚参考了PFI Standard ES-24 中“地炉加热弯管制作前管道最小壁厚”,而没有参考“增量弯曲弯管和感应加热弯管制作前管道最小壁厚”。目前大多数规范的弯管加工制作方法都是采用感应加热方法制作,所以,笔者对GB/T 20801.4—2006 母管壁厚的推荐表(表3) 没有参考“感应加热弯管制作前管道最小壁厚表(表2)”而感到不解。

GB 50253 不是推荐母管壁厚,而是明确规定了母管的壁厚计算,见式(17),这就意味着GB 50253 严格规定了弯管的母管壁厚,而不是推荐。GB 50251、GB 50349、GB 50350 虽没有在设计规范中给出母管壁厚的计算公式,但其对应的加工制作规范SY/T 5257—2012 规定了减薄率计算公式,见式(16),实际上等于规定了母管壁厚的最小值。其他规范都没有明确规定弯管的母管壁厚。

5 举例说明差异

某批API 5L X60 PLS2、公称直径为DN 600、公称壁厚15.88 mm 的100%射线检测的埋弧焊焊接钢管,在其完全符合以下各标准设计的材料规格书规定的前提下,假设与弯管连接的直管段的管壁计算厚度按上述各标准规范计算均为15.7 mm,对比一下按各标准规范设计的5D 弯管的壁厚及母管壁厚的差异。按API 5L—2018 的规定,钢管壁厚公差±1.5 mm,该批钢管壁厚在14.38~17.38 mm 之间。

5.1 国内输油项目

国内输油项目的弯管壁厚按GB 50253—2014设计,将R=5D 代入式(14),δ=15.7 mm 代入式(9)、式(10)。经计算,弯管的内弧侧壁厚最小值δi=16.57mm,外弧侧壁厚最小值δH=15.7mm。

5D 弯管按SY/T 5257—2014 制作,母管最大减薄率C=10%,代入式(17),计算可得母管壁厚δb=17.44 mm。

由于要求母管壁厚为17.44 mm,而该批钢管最大正公差壁厚仅为17.38 mm,导致无法使用此批钢管作为弯管的母管,只能另行采购公称壁厚为17.48 mm(壁厚为正公差或壁厚在17.44 mm 以上的负公差) 钢管作为母管。

5.2 国际输油项目

国际输油项目的弯管壁厚按ASME B31.4—2016 设计。设计规范中并没有规定弯管的压力设计及壁厚要求,其要求全部体现在制作规范ASME B16.49—2017 中。正如4.3 节中所述,如果在采购单中没有规定弯管最小壁厚,只是提出了弯管壁厚为15.88 mm,则弯管加工制作商把15.88 mm 认为是公称设计壁厚t(实际公称设计壁厚是15.7 mm)。将R=5Do、t=15.88 mm 代入式(12),经计算或按规定,弯管外弧侧及中性轴壁厚最小值为15.88 mm,弯管的内弧侧壁厚最小值ti=16.76 mm。

ASME B31.4—2016 及ASME B16.49—2017 未规定母管壁厚。该批钢管最大正公差壁厚17.38 mm是弯管外弧侧及中性轴壁厚最小值15.88 mm 的1.09 倍。借鉴PFI Standard ES-24 中表3 所推荐的母管壁厚,可以认为,弯管制作厂商完全可以通过控制制作工艺,使得弯管的内弧侧壁厚大于等于16.76 mm,弯管外弧侧及中性轴壁厚大于等于15.88 mm,这样,只要弯管制作工艺合适,就有可能使用同批次管道作为母管,而无需另行采购更大壁厚的钢管。

5.3 国内输气项目

国内输气项目的弯管壁厚按GB 50251—2015设计,将R=5D 代入式(20),δ=15.7 mm 代入式(19)。经计算,弯管的壁厚(不区分外弧侧、内弧侧) δb=16.57 mm。

5D 弯管按SY/T 5257—2014 制作,母管最大减薄率C=10%。将C=10%及计算所得的弯管外弧侧最薄处壁厚tH=δb=16.57 mm 代入式(19),计算得到母管实际壁厚的最小值t1=18.41 mm。

单从SY/T 5257—2014 规范来分析,根据GB 50251 计算的弯管直段计算壁厚tmin=15.7 mm,弯管的弯曲半径R=5D=10r,将上述值代入式(14)、式(15),经计算,弯管外弧侧壁厚最小值tH=15.7 mm,弯管内弧侧壁厚最小值ti= 16.57 mm。母管最大减薄率C=10%,将C=10%及tH=15.7 mm代入式(16),经计算可得母管实际壁厚的最小值t1=17.44 mm。

上述两种方式计算所得的母管壁厚,一个是18.41 mm,另一个是17.44 mm,结果相互矛盾,这是由于GB 50251—2015 对于弯管壁厚的要求未区分内弧侧、外弧侧,而是一律按增厚考虑;SY/T 5257 对于弯管壁厚增厚的要求只是针对内弧侧,且对于弯管外弧侧壁厚的要求明确写明“弯管外弧侧壁厚最小值tH≥tmin(根据GB 50251 或GB 50253 计算的弯管直段计算壁厚)”。

作为设计者,理应从设计规范出发,而不能单单依据加工制作规范进行设计,即取具有更为严格要求的、按设计规范计算得到的值:弯管的壁厚16.57 mm,母管壁厚18.41 mm。出现此种情况,无法利用该批钢管作为弯管的母管,只能另行采购公称壁厚为19.05 mm(壁厚为正公差以及部分壁厚为18.41 mm 以上的负公差) 的钢管作为母管。

笔者认为,按GB 50251—2015 设计的弯管过于保守,而且只有GB 50251 规定了整个弯管的壁厚。其他规范,比如国际上输气项目设计规范ASME B31.8,都对弯管内弧侧、外弧侧的壁厚提出不同的要求,且与GB 50251 对应的SY/T 5257也和其他规范一样对弯管内弧侧、外弧侧的壁厚提出不同的要求。因此,GB 50251—2015 对于弯管壁厚的要求值得商榷。

5.4 站场工业金属管道项目

对于站场工业金属管道项目的弯管壁厚,国际上按ASME B31.3 设计,国内按GB/T 20801.3—2006 设计,两者相同,这里仅以国际项目为例进行说明。

由于站场工业金属管道与油气长输管道、油气集输管道在直管、弯管的压力设计理念上不同,所以无法直接对比。本文只是想要对比各标准规范对弯管内外侧弧壁厚和母管壁厚要求之间的差异。基于此目的,假设本例中设计壁厚15.7 mm 包含了c=3 mm 的厚度附加量,即按式(2) 在I=1时计算所得的壁厚(直管的计算壁厚) t=12.7 mm。查ASME B31.3 相关表格,得到S=172 MPa,E=1,W=1,Y=0.4(假设介质为常温)。为便于对比,将上述参数及D =610 mm 代入式(2),反推设计压力P,得P =7.28 MPa。将R1=5D 代入式(3)、式(4),并将P=7.28 MPa,D=610 mm,S=172 MPa,E=1,W=1,Y=0.4 代入式(2)。经计算,弯管内弧侧中间角度处(图1 中A 点)计算壁厚t = 13.39 mm,弯管外弧侧中间角度处(图1 中B 点) 计算壁厚t=12.13 mm,弯管中性轴处计算壁厚t=12.7 mm。将上述计算所得t 值,厚度附加量c=3 mm 代入式(5),即得弯管最小要求壁厚tm:弯管内弧侧中间角度处(图1 中A点) 最小要求壁厚tm=16.39 mm,弯管外弧侧中间角度处(图1 中B 点)最小要求壁厚tm=15.13mm,弯管中性轴处最小要求壁厚tm= 15.7 mm。查表2,5D 感应加热弯管母管壁厚为1.08 tm,tm为直管设计壁厚15.7 mm,计算得母管壁厚为16.96 mm,该壁厚也满足内弧侧设计壁厚16.39 mm 的要求。综上所述,这样的弯管完全可利用该批壁厚正公差(16.96~17.38 mm) 的钢管作为母管,无需另行采购母管。

6 结束语

对比压力管道设计标准规范对弯管壁厚的要求可知:GB 50251—2015、GB 50349—2015、GB 50350—2015 要求整个弯管的壁厚加厚;输油设计 规 范 GB 50253—2014、 海 底 管 道 系 统DNVGL-ST-F101 要求弯管内弧侧壁厚加厚、外弧侧壁厚与所连直管壁厚相同,无需加厚;ASME B31.4、ASME B31.8 要求弯管内弧侧壁厚加厚,外弧侧、中性轴壁厚与所连直管壁厚相同,无需加厚;GB/T 20801、ASME B31.3—2016 规定弯管内弧侧壁厚加厚、外弧侧壁厚减薄、中性轴壁厚与所连直管壁厚相同。GB/T 20801、ASME B31.3推荐了母管壁厚,GB 50253 直接规定了母管壁厚,GB 50251、GB 50349、GB 50350 间接规定了母管壁厚,其他规范未规定母管壁厚。各个规范设计理念不同,无法说明哪个规范合理,哪个规范不合理。但ASME B31.3 是在综合考虑了弯管内外弧侧所受的环向应力并结合弯管制作工艺中实际形成的外弧侧减薄、内弧侧加厚的情况,确定的弯管外弧侧壁厚减薄、内弧侧壁厚增厚的要求,并推荐了壁厚更小的母管。总的来看,GB 50251、GB 50349、GB 50350 规定的母管壁厚值最大,GB 50253 次之,GB/T 20801、ASME B31.3推荐的母管壁厚最小。