海底管道毛石保护层精细化抛填技术的研究与应用

周 波,魏 海,奉 虎,王 亮

1.海洋石油工程股份有限公司安装事业部,天津300461

2.中海石油(中国) 有限公司天津分公司,天津300461

在海底管道后保护方法中,毛石回填保护是最常见的一种后保护方式。常用的毛石回填方法是利用抛石船直接抛石或者利用导管往下落石。这种抛石方式是一种粗放型抛填方式,对于毛石层的抛填范围和厚度精度要求不严格,满足最低设计要求即可[1]。在某些特殊情况下,毛石回填需要达到很高的精度要求,如要求抛填厚度误差控制在10 cm 内,此种情况下常见的抛填方式已经不适合。本文结合工程实例,介绍了一种可行的毛石精细化抛填技术。

1 工程概述

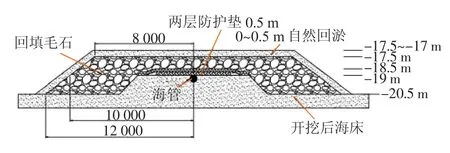

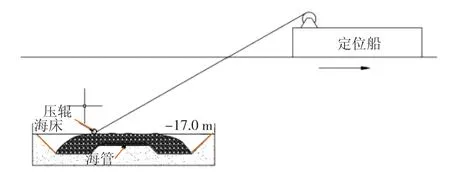

某航道计划扩建为10×104t 级的航道,改造后的航道底标高为-17 m,该航道与现有某海上至陆地终端登陆输油管道有交叉。目前,已有海底管道高程为-19 m,为保护海底管道,采用的后保护方案是在海底管道正上方先铺设两层0.5 m 厚的柔性防护垫,而后再进行毛石层回填。由于受前期海底管道暴露和剩余石块的影响,因此柔性防护垫铺设完成后,防护垫顶部高程为-18.0~-18.5 m。毛石回填保护方案的设计要求如图1 所示,根据设计图,防护垫上方石块厚度必须满足1 m 要求,防护垫两侧石块厚度必须满足3.5 m 要求。考虑到航道底标高要求,因此防护垫正上方只能回填1~1.5 m厚度石块,而对于防护垫高程为-18 m 的区域,只能抛填1 m 厚毛石,抛填厚度误差为10 cm[2-3]。

图1 毛石回填完工示意

2 精细化抛填方案设计

2.1 船舶与装备选择

(1) 定位船。为使抛石船达到精确的定位和良好的稳性要求,施工船舶中应包含8 锚定位船,主要用于抛石船辅助定位和生活支持。

(2) 抛石船。用于抛石作业。为了提高抛石效率,抛石船上应至少配备2 台挖掘机和1 台装载机,抛石船靠泊定位船进行抛石回填作业,数量应不少于3 艘。

(3) 三维实时声呐系统。它是目前国际上最先进的一款多波束实时声呐探测系统,能够将水下特征影像实时传输到电脑屏幕上,方便指挥人员监控抛填位置和效果[4]。

(4) DGPS 导航定位系统。配合定位船定位当前位置,能够定位施工船舶与抛填区域的相对位置,定位精度在2 m 之内[5]。

(5) 多波束扫测设备。它是一种利用声波来扫测海水深度的设备,本设计中使用多波束扫测设备来扫测石块回填后的高程,用于计算回填石块的厚度。

2.2 石块粒径选择

覆盖层稳定性试验表明,在极端高水位和低水位时,在重现期为50 年和100 年的波浪作用下,单块质量100~200 kg 的毛石(粒径420~530 mm)的稳定性满足要求。

研究发现,若管道覆盖层上方水深超过20 m,则由于水深较大,波浪对覆盖层作用较小,因而覆盖层毛石无明显移动[6]。

2.3 方案设计

2.3.1 粗抛

粗抛阶段对于石块回填精度要求不高,粗抛阶段应完成整个石块回填量的70%。

第一步抛填时石块在该处水域水流作用下,其抛填后散落范围、位置、抛填量都难以确定,因此通过试抛来确定。落点位置和抛填厚度可由三维实时声呐确定,落点范围可以通过潜水员探摸检查确认,根据三维实时声呐监控和潜水员检查确定最为恰当的船位,通过试抛确定粗抛量,也就是抛填点完成抛填厚度的70%需要抛填的斗数。

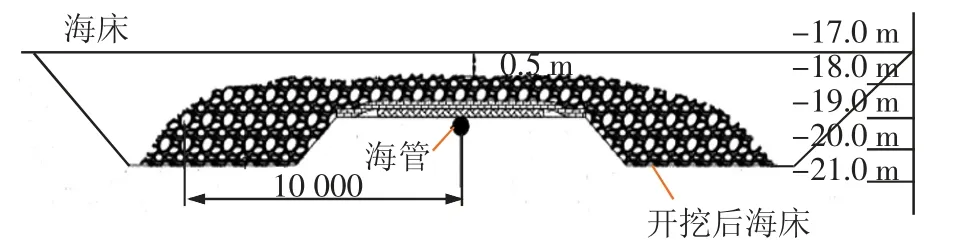

当管道一侧粗抛完成后,定位船在DGPS 的引导下,调整到管道的另一侧,按照试抛确定的粗抛量进行粗抛。完成一段粗抛后,调整船位至下一段进行粗抛,直至完成全部回填区域的粗抛。粗抛完成后的效果如图2 所示。

图2 粗抛后效果示意

2.3.2 精抛

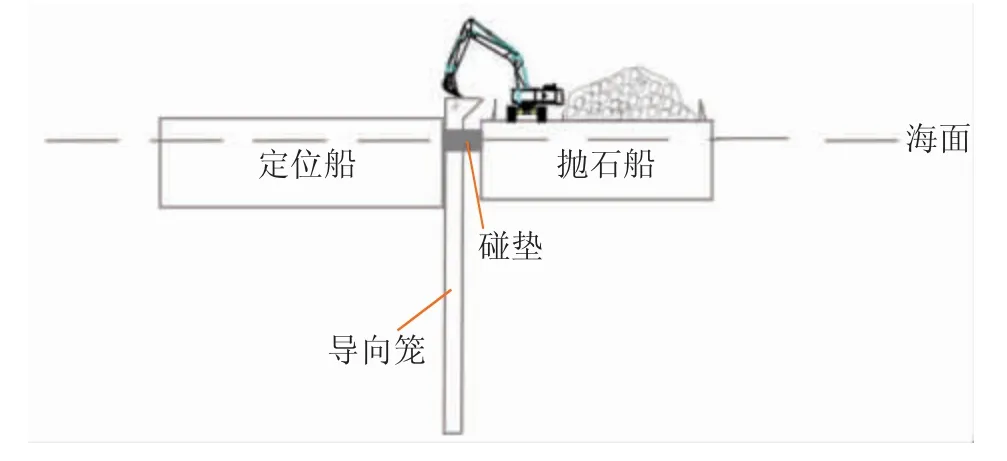

精抛是为了保证抛石的质量,而采用DGPS 定位、三维实时声呐监控和导向笼导向的精确抛填方法,如图3 所示。精抛应完成整个抛石回填量的90%,导向笼固定在定位船舷侧,导向笼为长方形,上部为漏斗形,为保证管道安全,应确保导向笼下口在最低潮时距离管道3 m 以上。

图3 导向笼抛填示意

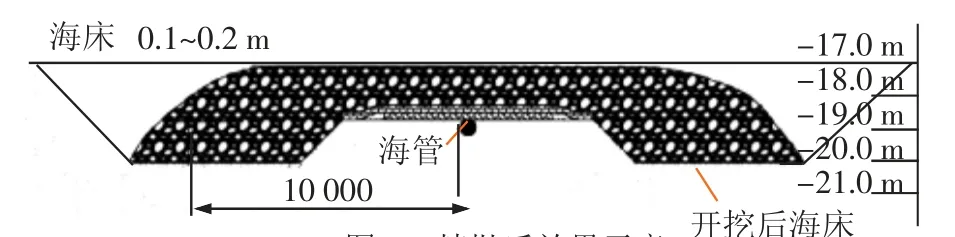

在声呐设备和GPS 定位设备的辅助下,通过绞锚移动船舶,使导向笼的下端位于需要抛填区域的正上方。然后挖掘机将石块放入漏斗,使之经过导向笼到达指定的抛填地点。在抛填的同时,声呐监测设备实时监测石块的抛填效果和抛填高度,从而保证了抛填的高度满足要求。精抛完成后的效果如图4 所示。

图4 精抛后效果示意

2.3.3 补抛

补抛就是对于剩余10%的回填量进行补充抛填,该抛填工艺也是采用导向笼法,补抛应选择粒径为200~300 mm 的石块。

2.3.4 平整处理

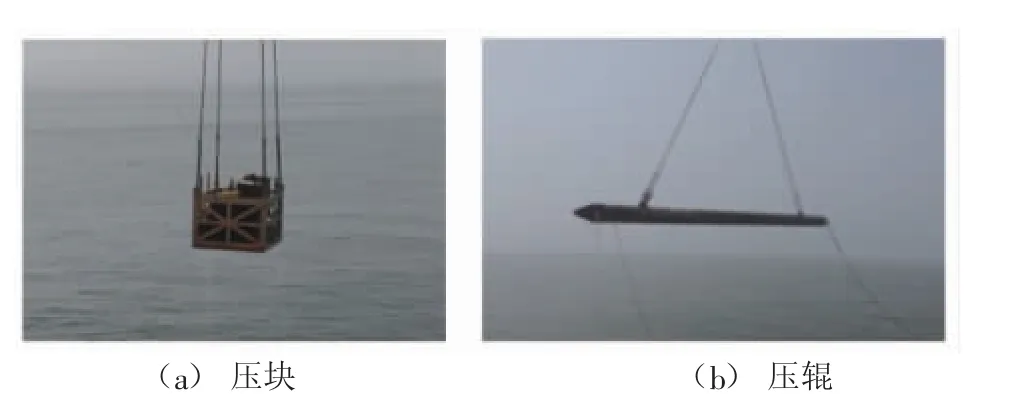

补抛完成后,由于石块的不规则和抛填误差,有部分抛填区域会超出设计方案中要求的高程范围,这时可采用压辊来对抛填区域进行平整。压辊是一根规格为φ0.9 m×25 m 的长管,使用时将其放在抛填高程超出要求的区域,利用定位船绞锚的绞动带动压辊从抛填区域的一侧移向另一侧,如图5 所示。

图5 压辊平整示意

2.3.5 抛填厚度监控

在抛填之前,预先通过三维实时声呐系统建立抛填目标虚拟基准面,施工时保证每一阶段的抛填量都不得超过该基准面。

3 设计方案的实施过程

3.1 船舶就位

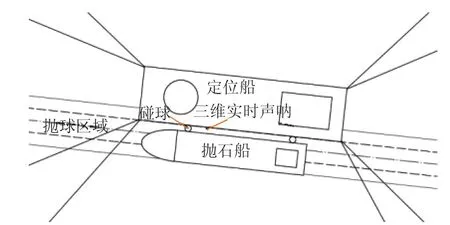

为使抛石船达到精确定位和良好的稳性要求,施工船舶中应包含8 锚定位船和2 艘抛石作业船。定位船辅助定位,抛石船则靠泊定位船进行抛石回填作业,如图6 所示。

定位船船舷边安装有直径为3.5 m 的碰球,将两条船之间隔出一个3.5 m× 40 m 的狭长区域,作为抛石区。

图6 抛石船靠泊定位船示意

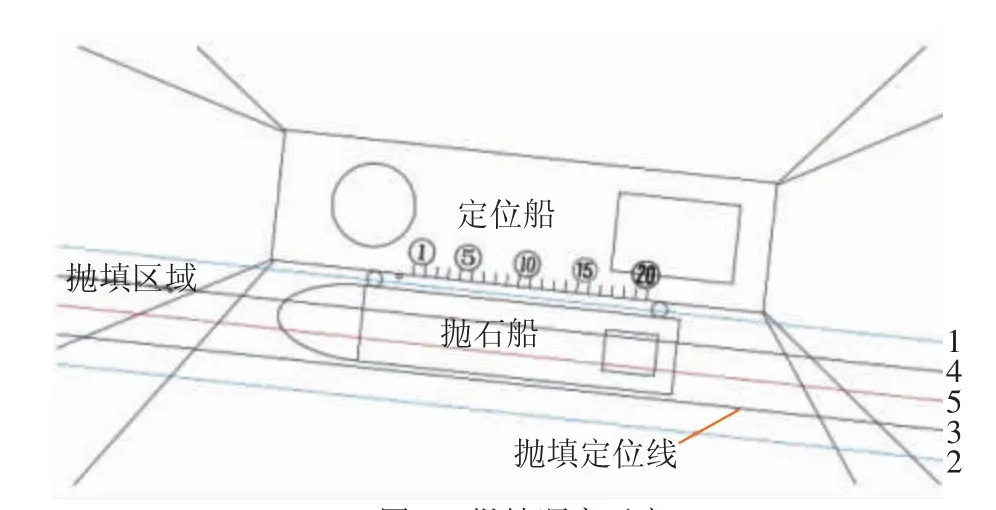

在定位船的抛石区船舷边,每隔2 m 标记一个刻度,将定位船的抛石区划分为20 个抛填作业小网格,并标记数字1~20,用于挖掘机准确定位抛填。

通过DGPS 定位系统在软件上预先布置5 条抛填定位线,定位船通过绞锚绞动带动抛石船到达最外侧一条线上。

3.2 粗抛

粗抛前,先用多波束扫测设备扫测抛填区域附近海床的整体高程,确定抛填前柔性防护垫高程后,以柔性防护垫上顶面为基准,利用三维实时声呐软件建立比此基准面高0.7 m 的粗抛目标基准面,如图7 所示。粗抛阶段参照粗抛基准面进行石块回填,抛填完的石块不得高于此基准面。

图7 粗抛目标基准面建立示意

如图8 所示,序号①~20为抛填作业网格,每个网格宽度2 m,一共20 个网格,每个船位能够抛填40 m 长度;序号1~5 为抛填定位线,每条定位线间距4 m。粗抛阶段定位船以航道西侧边界的抛填定位线1 作为第一个起始船位,抛填定位线1的①~20网格抛填完成后,船舶按照抛填定位线1~5 的顺序移至下个定位线再进行抛填作业。每次船舶移位后先进行试抛作业,在船舷边的网格①内抛1 斗,确定位置是否准确,位置准确后进行该船位的粗抛作业,每台挖掘机抛填10 个网格,两台挖掘机同时抛填可增加抛填效率。

3.3 精抛

图8 抛填顺序示意

精抛前,先用多波束扫测设备扫测粗抛填区域石块高程,确定高程后,以粗抛完成后的石块上顶面为基准,利用三维实时声呐软件建立比此基准面高0.3 m 的粗抛目标基准面,精抛阶段参照粗抛基准面进行石块回填,抛填完的石块不得高于此基准面。

如图9 所示,精抛阶段使用导向笼进行抛填作业,为增加抛填效率,把导向笼设计为左右两个导向槽,可使用两台挖掘机同时抛填。此处精抛完成后,在三维实时声呐的指引下,通过绞锚绞动移船至下一个导向笼抛填位置。

图9 导向笼抛填示意

3.4 补抛

精抛完成后,使用多波束扫测设备扫测抛填区域,通过对照精抛后的扫测数据和粗抛前扫测数据,对于石块回填没有达到1 m 厚的区域使用导向笼补抛。补抛时通过移船使导向笼下口对准补抛区域的正上方,选择粒径小于300 mm 的石块进行补抛作业,直至石块抛填厚度达到1 m 要求。

3.5 平整

在精抛和补抛完成后,不可避免地会出现个别位置高度超过-17 m 高程的要求,需要对这些区域进行平整处理。平整处理有两种情况,一种是当平整范围较小(小于2 m×2 m) 时,可使用压块利用其重量将突出点压平;另一种是当平整处理区域较大(大于2 m×2 m) 时,可使用压辊由一侧向另一侧滚压,将高的区域压平。两种平整工具如图10 所示。

图10 平整工具

4 结束语

对管道上方高程有高精度要求的石块回填保护施工在国内尚属首次,相较于传统的石块回填方式,本项目从方案设计、装备选择等方面均有突破。首次提出并使用粗抛、精抛、补抛、平整后处理等抛填方式;首次使用双管导向笼提高抛填效率;首次使用三维实时声呐系统全程监控石块回填,增加回填精度。本项目抛填技术的成功开发与应用弥补了海底管道石块回填只能粗放型回填的不足,可为类似管道回填施工提供借鉴与参考。