锌浸渣侧吹连续熔化炉冶炼烟气制酸生产实践

皮忠斌,王卡卡,张振国

(云南驰宏锌锗股份有限公司 会泽冶炼分公司,云南会泽 654211)

某企业现有年产60 kt 粗铅、年产100 kt 电锌两套冶炼系统。铅冶炼采用艾萨炉炼铅工艺,锌冶炼采用沸腾炉焙烧工艺。艾萨炉和沸腾炉产生的SO2烟气分别进入70 kt/a 产能的铅冶炼烟气制酸系统和180 kt/a 产能的锌冶炼烟气制酸系统,两套制酸系统尾气共用1 套碱法脱硫装置脱硫后,最终经1个烟囱排口达标排放。由于市场的持续利好,为满足“长周期、大极板”锌电解市场对锌金属原料的需求,该企业新增了“锌浸出渣处理环保技改工程项目”。该项目采用熔化炉处理锌浸出渣,产出SO2烟气。由于产出烟气中SO2浓度较低,所以需配入部分现有109 m2焙烧炉产出的浓度较高的SO2烟气,并配套建设1 套熔化炉冶炼烟气制酸系统,设计规模为100 kt/a。

由于原料组分和炉况不稳定,铅锌冶炼烟气存在组分复杂,SO2和尘浓度波动大,产出不连续、不稳定等现象[1]。锌浸出渣处理环保技改工程项目的烟气制酸采用传统的“3+1”两转两吸制酸工艺,配置先进的装备水平,最终吸收塔尾气再经“氧化锌+酸解法”脱硫工艺进一步脱硫。脱硫后的尾气与现有铅锌制酸系统脱硫后的尾气汇合一起,经高效电除雾器脱除酸雾及颗粒物,共经1 个新建的烟囱排口排空,现有铅锌制酸系统的烟囱废弃。烟气制酸系统主体工程于2019 年6 月完成,同年7 月12 日开始通入沸腾炉烟气进行热负荷预试车。2019 年7 月23 日,随着还原炉热渣投入到熔化炉内,该公司锌渣处理工程侧吹熔化炉顺利投产,标志着世界首条侧吹处理锌渣生产线全面拉通[2]。与此同时,熔化炉烟气制酸系统开始接受熔化炉冶炼烟气,进行试生产。经过试生产期间的摸索,该公司开展了一系列的优化完善措施。目前,系统装置运行稳定,烟囱尾气排口污染因子达到 《铅、 锌工业污染物排放标准》(GB 25466—2010)特别排放限值的要求,实现了颗粒物质量浓度<10 mg/m3,SO2质量浓度<100 mg/m3,硫酸雾质量浓度<20 mg/m3。

1 熔化炉冶炼烟气制酸工艺

1.1 熔化炉烟气制酸工艺

熔化炉烟气制酸工艺流程见图1。

图1 熔化炉烟气制酸工艺流程

熔化炉烟气制酸系统包括净化、干吸、转化、硫酸尾气脱硫、尾气排放系统,配套建设项目包括尾气烟囱、酸库改造、循环水系统、高低压配电室等。其中,酸库仅增加1 个酸罐,装酸设施利用现有设施。废酸废水送至现有废水处理站处理,仪表压缩空气利用现有空压站提供。

1)净化工艺。为适应冶炼烟气含有砷、氟、汞等有害杂质的特点,确保净化指标,熔化炉的烟气净化采用烟气高效洗涤净化技术。烟气净化流程为一级动力波洗涤器—气体冷却塔—二级动力波洗涤器—一级电除雾器—二级电除雾器。配入的沸腾炉烟气从现有锌硫酸系统净化气体冷却塔后引出,在熔化炉烟气制酸系统一级电除雾器之前接入。净化产出的稀酸经沉降脱吸后送铅硫酸废水处理系统一并处理,沉降的底流通过压滤得到滤饼回收有价金属。

2)干吸工艺。干燥吸收采用低位高效的干吸工艺技术,对净化后的烟气进行干燥,对转化后烟气中的SO3进行吸收。采用一级干燥、两级吸收模式,循环泵后冷却工艺与双接触转化工艺相对应。考虑到现行环保标准中时SO2排放值要求较严格,特将三塔循环槽单独设置。干燥酸经SO2脱吸塔脱除溶解在干燥酸的SO2气体后,再串至吸收循环泵槽;解析后的SO2气体返至干燥塔入口,有效避免串酸模式对尾气SO2浓度的影响。

3)转化工艺。配气后,制酸烟气中SO2的体积分数在6%左右。针对这种情况,采用技术成熟可靠的“3+1”式四段双接触转化工艺。由于进入转化工序的SO2浓度较低,为保证进入二吸塔烟气温度不至于太低,转化采用IV I—III II 换热流程,使进入一吸塔烟气温度与进入二吸塔烟气温度较为均衡,减少冷凝酸的产生。为确保总转化率≥99.95%,采用了进口VK 系列触媒,并在转化第四段使用了铯触媒。

4)尾气脱硫工艺。熔化炉烟气制酸系统尾气脱硫采用氧化锌—酸解法脱硫技术,进一步脱除烟气中的SO2,使最终排放尾气中SO2质量浓度≤100 mg/m3。为满足尾气排放时酸雾质量浓度≤20 mg/m3、颗粒物质量浓度<10 mg/m3的要求,脱硫后设置了湿式高效电除雾器。

熔化炉烟气制酸净化入口烟气条件见表1。熔化炉烟气进入一级电除雾器的烟气条件见表2。

表1 熔化炉烟气制酸净化入口烟气条件

表2 熔化炉烟气进入一级电除雾器的烟气条件

沸腾炉烟气进入一级电除雾器的烟气量(湿基)为12 768 m3/h,烟气温度约300 ℃,烟气压强约300 Pa,烟气含尘约300 mg/m3。烟气条件见表3。

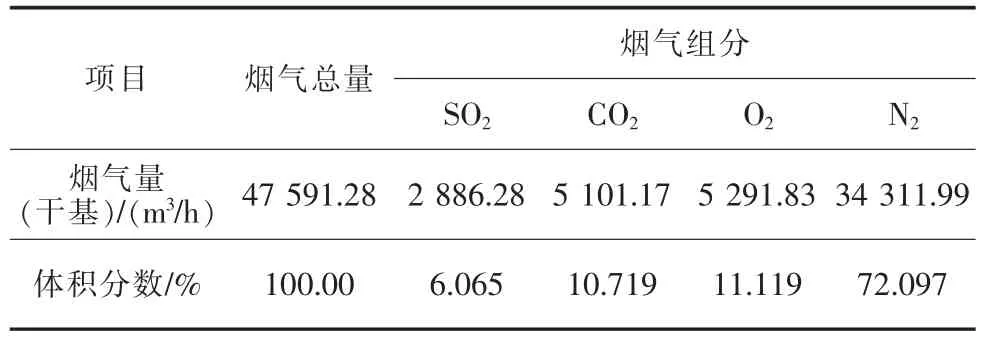

烟气制酸装置转化I 段进口烟气条件见表4。

表3 沸腾炉烟气进入一级电除雾器的烟气条件 %

表4 烟气制酸装置转化工段进口烟气条件

熔化炉制酸系统最终吸收塔出口烟气量为43 264.015 m3/h,烟气温度约 70 ℃,SO2质量浓度≤100 mg/m3,硫酸雾质量浓度≤20 mg/m3。熔化炉制酸系统二吸塔出口烟气经过氧化锌—酸解法脱硫后与现有铅、锌制酸系统减法脱硫后的硫酸尾气汇总进入电除雾器,然后经新建尾气烟囱达标排放。进入新建硫酸尾气烟囱的最大烟气量为202 115.56 m3/h,烟气温度约25℃,SO2质量浓度≤100 mg/m3,硫酸雾质量浓度≤20 mg/m3,颗粒物质量浓度≤10 mg/m3。

1.2 设计技术经济指标

1)最终排放尾气 SO2质量浓度≤100 mg/m3;2)转化率>99.95%;3)最终排放尾气颗粒物质量浓度≤10 mg/m3;4)最终排放尾气酸雾质量浓度≤20 mg/m3。

1.3 主要设备规格

制酸系统设备选型按照 “关键核心设备选用进口设备,其他设备选用行业先进可靠的国产设备”的原则,同步考虑DCS 集中控制,其主要设备见表5。

1.4 熔化炉烟气制酸系统的特点

熔化炉烟气制酸装置在现有铅锌冶炼烟气制酸装置的基础上,借鉴了其生产实践成功的经验,并进行了诸多的完善和优化,系统在设备配置、 工艺流程、环保方面均具有独特性。

1.4.1 设备配置

1)熔化炉制酸系统建设于原煤气站(已废弃)旧址,设备布置较集中,配置十分紧凑,烟气管路与现有铅锌制酸系统相比有所缩短,在换热流程的顺畅和减少热损失方面具有很好的优势。

2)根据熔化炉制酸系统烟气浓度波动以及浓度偏低的特点,转化系统预热升温采用电炉加热。在一段、三段、四段入口同时设置电炉,实现快速升温,而且各层温度比较均衡;另外,为实现均匀加热,电炉调控配置了调功柜,实现热量远程精确调整。

表5 熔化炉制酸系统主要设备

3)为了避免转化装置管道因为本身材质的热应力和烟气的高温引起管道变形严重等问题,在管路中设置了不锈钢波纹补偿器,使设备、管道布置紧凑,增加管道系统弹性,从而有效地防止设备和管道拉裂。

4)为提高装置运行的稳定性,节省工程投资,转化系统采用 IV I—III II 换热流程,将转化剩余的热量归为两侧。

5)自动化控制系统选用艾默生DeltaV 控制系统,相关设备、阀门、仪表引进现有铅锌硫酸DCS 控制室集中控制,降低投资,还有效减少了岗位人员。

1.4.2 工艺流程

1)根据熔化炉烟气组分复杂、浓度低、气量变化大等特点,熔化炉制酸工艺一级动力波洗涤器采用了两段喷淋结构。

2)采用三塔循环槽单独设置。干燥酸经SO2脱吸塔脱除溶解在干燥酸的SO2气体后,再串至吸收循环泵槽; 解析后的SO2气体返至干燥塔入口,有效避免串酸模式对尾气SO2浓度的影响。

3)为适应熔化炉烟气浓度、烟气量的要求,动态配入109 m2沸腾炉的较高浓度的二氧化硫烟气,以维持较好的干吸水平衡及转化热平衡。

1.4.3 环境保护

1)干燥塔采用的金属丝网除沫器,具有通气速率高、阻力小、效率较高、不易堵塞等优点。一吸塔采用的是 ES 型纤维除沫器,二吸塔采用的是 CS 型除沫器,两者均具有更好的效率。

2) 为保证制酸系统要求转化率高,尾气排放SO2浓度低,采用进口VK 系列催化剂,并在转化第四段使用了铯触媒。

3)在二吸塔出口设置尾气脱硫系统,采用氧化锌+酸解法吸收尾气中的SO2和酸雾,脱硫后还设置了湿式电除雾器,进一步脱除酸雾及颗粒物。

1.4.4 综合利用

1)硫酸尾气脱硫采用高纯氧化锌+酸解法脱硫工艺,产出的SO2气体返回净化系统回用,提高总硫利用率,变废为宝;脱硫产出的硫酸锌溶液返回湿法炼锌系统浸出工艺,达到脱硫剂的资源化利用。该脱硫工艺不产生新的污染物,不造成二次污染[3]。

2)铅冶炼、锌冶炼、熔化炉3 套冶炼烟气制酸系统净化段均有串气管道,能够在其中一套系统设备设施异常时应急互串烟气,保障冶金炉连续运行,同时还能防止因设备设施故障导致烟气的无组织排放。

3)熔化炉放渣时烟气含二氧化硫低,配入沸腾炉稳定、浓度高的烟气,稳定转化阶段的烟气浓度,使转化系统实现自热平衡,稳定生产,降低能耗。

2 热负荷试车出现的问题及优化措施

2.1 工艺存在的问题及优化措施

1)逆喷管上段喷头喷淋液柱高度不足。烟气净化一级动力波循环泵2 用1 备,1 台单独供逆喷管下段喷头用,另1 台供串至圆锥沉降槽的稀酸管道及逆喷管上段喷头的管道共用。当圆锥沉降槽的串酸量波动时,会导致逆喷管上段喷头喷淋量损失较大、喷淋液柱高度不足,液柱尚未达到溢流堰位置,存在影响烟气净化洗涤效率的隐患。优化措施:将串圆锥沉降槽的串酸管道改至供下段喷头的循环泵出口管道上。

2)熔化炉烟气净化二级动力波出口烟气温度高。熔化炉加入的酸浸渣、石英砂等原料含水,工艺过程中使用天然气作为燃料,燃烧过程中也产生大量的水,导致烟气含水高(超出设计条件),致使净化出口烟气温度高,影响干吸水平衡,不利于工艺控制。优化措施:(1)重新配置了 1 根 DN500 烟气管道至铅硫酸净化入口,通过调整阀门开度,将熔化炉加料阶段的高浓度烟气调配部分至铅硫酸系统,降低熔化炉硫酸负荷。(2)降低循环水冷却水的温度,并在稀酸板换前加装过滤器,周期清理过滤器,保障板换换热效率。(3)协调熔化炉均匀配料,降低原料水分,排查系统漏风情况。

3)原设计尾气脱硫电除雾器排污管道接至净化电除雾冲洗槽,存在尾气脱硫塔含锌溶液被烟气带至尾气脱硫电除雾器,被冲洗进入净化污酸系统,导致送污酸污水处理的污酸含锌升高,增加了处理难度,也造成了锌金属的浪费。优化措施:重新配管,将尾气脱硫塔电除雾器的排污管接至尾气脱硫制备槽,作为氧化锌浆液制备的溶剂循环使用。

2.2 设备设施存在的问题就优化措施

1)电除雾器冲洗装置。原设计中电除雾器的冲洗是将补水补至电除雾冲洗槽,通过泵循环冲洗。但冲洗下来的尘会再次被带至电除雾内,导致电除雾器阴极线肥大及阳极积尘,影响电除雾器正常运行。优化措施:变更冲洗配管,直接用生产水对电除雾器进行冲洗。

2)转化风机润滑油冷却后油温高。转化风机是制酸的核心设备,其本机润滑油冷却后油温55 ℃时联锁停机。循环水中存在冷却塔碎填料、 砂石及污垢,堵塞油冷器水侧通道,造成循环水量减小,传热系数降低,致使风机冷却后油温高至53 ℃,存在较大停机隐患。优化措施:风机循环水入口管道上加装并联的Y 型过滤器阀组,周期性对过滤器进行清理。

3)风机进出口膨胀节不能满足工况要求。原设计转化风机进出口的补偿器为1TB800-F Q235-B 型波纹补偿器。该设备在非金属圈带螺栓压紧部位会泄漏烟气。优化措施:将补偿器更换为1TB800-J 316L型波纹补偿器,有效解决了强度及泄漏的问题。

3 生产控制及技术指标情况

3.1 净化指标控制

1)净化二级动力波出口烟气温度≤36 ℃。通过调整熔化炉烟气与沸腾炉烟气的比例、 循环水温度等措施将干燥塔入口烟气温度控制在≤34 ℃。

2)净化稀酸质量分数≤1%。受烟气带水量的影响,净化系统二级动力波补水仅维持二级动力波液位,排口稀酸质量分数≤1%;F质量浓度≤450 mg/L; Cl质量浓度≤300 mg/L;As 质量浓度≤100 mg/L。

3)净化电除雾器。一级电除雾二次电压为65~70kV,二次电流为130~200 mA; 二级电除雾二次电压为45~50 kV,二次电流为 130~200 mA。现场通过玻璃试镜观察除雾效果良好;周期冲洗电除雾器,冲洗频率一级 1天1 次,二级2 天1 次。

4)净化系统负压。安全水封处负压≥-8.5 kPa。负压受稀释风阀开度、风机导叶开度、串气阀开度等的综合影响,在控制中需综合考虑,动态调整。

3.2 干吸指标控制

1)循环酸量。干燥塔入塔酸流量为400~450 m3/h;一吸塔入塔酸流量为500~550 m3/h;二吸塔入塔酸流量为300~350 m3/h。2)酸质量浓度:干燥酸质量分数为93%~95%;吸收酸质量分数为98%~99%。3)酸温:干燥入塔酸温为 45~50 ℃;吸收入塔酸温为68~72 ℃。

3.3 转化指标控制

1)气体体积分数为6.0%~7.5%;氧硫比为1.0~1.3。2)转化温度。一层入口温度为 400~420 ℃;触媒层温度≤600 ℃,防止触媒因超630 ℃而失效[2]。

3.4 氧化锌脱硫指标控制

1)氧化锌制备浆液质量浓度为 50~100 g/L。2)脱硫塔 pH 值为 5.5~6.5。3)反应槽温度为 60~70 ℃。

3.5 生产技术指标

熔化炉烟气制酸系统热负荷试车期间主要技术指标见表6。

表6 生产实践主要技术指标

4 结语

锌浸渣侧吹连续熔化炉冶炼烟气制酸系统经过为期1 年的生产实践,目前装置运行稳定,各项技术经济指标良好,达到国内先进水平。装置可以与原铅、锌系统进行充分融合,平衡不同工况下的铅、锌冶炼及熔化炉的冶炼烟气。世界上首套锌浸渣侧吹连续熔化炉冶炼烟气制酸系统的成功投运,引领熔化炉冶炼烟气制酸技术的发展方向,实现绿色环保革命的革新。