工业装置渣油加氢失活催化剂孔结构研究

宋 宇,辛 靖,尉琳琳,范文轩,朱元宝,吕艳艳,张海洪,卢德庆

(中海油炼油化工科学研究院,北京 102200)

随着环保形势日益严峻,对车用燃料油中硫含量的限制变得越来越严苛。渣油加氢作为重油轻质化的第一道门槛,能否为催化裂化装置提供品质更优良的原料,其重要性不言而喻。渣油固定床加氢工艺相对简单、投资较少,如今得到最为广泛的应用。

渣油的组成十分复杂,含有大量的稠环芳烃、胶质和沥青质、硫、氮以及金属杂质。因此渣油固定床在经历长周期的运转后,催化剂中会沉积大量的杂质,主要以积炭和金属沉积物为主。这些沉积物不仅会覆盖催化剂中原本的活性位,导致催化剂活性下降,严重时还会使反应器产生压降致使装置被迫停工[1-2]。因此,对工业失活催化剂的研究显得尤为重要,对其失活行为进行深入研究,将为渣油固定床催化剂的升级换代提供更明确的方向,应对越来越严格的环保法规。

渣油固定床加氢催化剂采用大孔氧化铝作载体,除了能提高渣油大分子在催化剂体相中的扩散效率外,还能更多地容纳沉积金属以及积炭。目前对渣油加氢的失活过程已经有了较多的研究:初期的快速失活是由于稠环芳烃、胶质和沥青质在催化剂中吸附、聚合最终生成积炭[3-5];在中期的缓慢失活过程中,金属硫化物在催化剂上的沉积是主要原因;末期的快速失活主要是由于大量的焦炭和金属的沉积而引起孔口的阻塞,使催化剂彻底失去多孔特性[6]。

但是,对于工业装置渣油固定床加氢失活催化剂孔结构的系统分析较少。本研究对工业装置失活催化剂进行细致的采样,对其孔道结构性质进行细致的剖析,并总结归纳其失活行为。

1 实 验

1.1 催化剂来源、预处理及命名

失活催化剂采自某炼油厂固定床渣油加氢装置。在装置停工并降温后,将旧剂从反应器顶部抽吸取出。该装置共有5个反应器,取出样品分别编号如下:第1反应器取出8个催化剂样品为1-A,1-B,1-C,1-D,1-E1,1-E2,1-F1,1-F2;第2反应器取出4个催化剂样品为2-F3,2-F4,2-F5,2-G1;第3反应器取出3个催化剂样品为3-G2,3-G3,3-H1;第4反应器取出4个催化剂样品为4-H2,4-H3,4-H4,4-H5;第5反应器取出4个催化剂样品为5-H6,5-H7,5-I1,5-I2。样品编号均按照物流方向顺序排列,其中最前方数字代表催化剂取出的反应器编号,后面的字母A、B为保护剂,C为保护-脱金属过渡剂,D~F为脱金属剂,G为脱金属-脱硫过渡剂,H为脱硫剂,I为降残炭剂。

将所有失活催化剂样品在索氏抽提器中进行甲苯抽提,去除失活催化剂中的可溶油分。随后晾干,并在真空干燥箱内100 ℃下烘干2 h,得到抽提后的失活催化剂,命名方式为在反应器序号后加S,如1-S-A。

将抽提后的催化剂在430 ℃、空气气氛下焙烧4 h,烧除催化剂表面的积炭和分解其他沉积物,得到再生后的失活催化剂,命名方式为在反应器序号后加R,如1-R-A。

其中新鲜催化剂命名为N-A,以此类推。

1.2 分析仪器以及测试条件

通过氮气物理吸附-脱附法测试催化剂的比表面积和孔结构,并通过Brunauer-Emmett-Teller(BET)方法进行计算。本研究在3 Flex型三站全功能型多用气体吸附仪中进行。测试前催化剂样品均在300 ℃下抽真空干燥3 h以脱除水分和残留杂质。

采用LECO公司生产的CS744型碳硫分析仪,通过红外吸收法测定固体材料中C元素的含量,工作参数:采用多点标样校正,助燃气O2的压力为103 kPa,分析时间为60 s。

采用ZSX Primus Ⅱ型X射线荧光光谱仪分析样品的元素组成(XRF),工作参数:端窗Rh靶,电压为50 kV,电流为40 mA,光栏孔径为30 mm。

2 结果与讨论

2.1 失活催化剂的元素分析

表1为再生催化剂的XRF分析结果,430 ℃催化剂再生烧除积炭后能够更准确地获得失活催化剂中除碳元素外的其他元素含量。C含量采用硫碳分析仪测定,结果如图1所示。

2.2 渣油加氢保护剂A、B失活后的织构性质

A、B剂作为原料物流最前端的保护剂,均具有拉西环异形结构和肉眼可见的大孔结构。大量孔穴以及高床层空隙率可以为杂质金属化合物以及积炭提供较大的沉积空间,减缓反应器压降产生的速率。表2为新鲜剂的孔结构数据,表3为失活剂和再生剂的孔结构数据。由表2可见,N-A、N-B的比表面积和孔体积均很小,这是因为N-A、N-B剂中孔道多为微米级大孔,可吸附表面较少,N2分子在催化剂孔道的吸附量较少的缘故。

表2 新鲜剂的孔结构性质

表3 失活剂和再生剂的孔结构性质

图2为保护剂A、B的新鲜剂、失活剂和再生剂的N2吸附-脱附曲线和孔径分布。A和B的失活剂均在相对压力p/p0=1处的N2吸附量比新鲜剂有大幅增加;再生剂在p/p0=1处的N2吸附量有所降低,但仍大于新鲜剂。

图2 催化剂A、B的N2吸附-脱附曲线和孔径分布

如表1和图1所示,保护剂A、B在经历长周期运转后,催化剂体相中沉积了较多的含Fe,Ca,Ni,V等元素的化合物以及少许积炭,这些沉积物在催化剂体相中形成了新的不规则空间结构,失活剂1-S-A和1-S-B的孔体积和比表面积有较大程度增大(见表3),正是这些沉积物提供了更多的可吸附表面,使N2的吸附量增加。

催化剂在430 ℃再生后,再生剂的比表面积和孔体积又有一定程度的下降,孔体积从1-S-A的0.021 mL/g减少到1-R-A的0.013 mL/g,比表面积从9.3 m2/g减少到4.5 m2/g,1-S-B也有着相同程度的下降。图1中的碳含量数据显示,A、B剂失活样品的积炭量(w)为2.5%左右,再生后积炭量(w)仅为0.1%。再生过程去除了部分积炭,可供N2吸附的表面减少,N2吸附量也随之下降;但再生过程去除不了金属沉积物,所以再生剂的比表面积和孔体积仍大于新鲜剂。

2.3 渣油加氢保护-脱金属过渡剂C失活后的织构性质

图3为催化剂C的N2吸附-脱附曲线和孔径分布。C剂作为保护-脱金属过渡剂,其形貌为椭球形,具有较大的床层空隙率;与A、B剂相比,N-C有着较大的比表面积(162.1 m2/g)和孔体积(0.622 mL/g),有着更窄的孔径分布(最可几孔径为10.6 nm)。由图3(a)可见:在p/p0=1处,N-C的N2吸附量最大,远远大于失活剂,再生剂的N2吸附量略小于失活剂;N-C剂在p/p0>0.7时产生回滞环,失活剂1-S-C在p/p0>0.4时就产生了回滞环,回滞环产生的范围区间扩大;而再生剂1-R-C的回滞环范围又有所缩小。这说明失活剂1-S-C由于积炭和金属沉积,导致织构性质发生变化,孔径分布变小,在N2吸附-脱附过程中毛细现象更明显[7]。在图3(b)的孔径分布中也明显看出失活剂的孔径更小。

图3 催化剂C的N2吸附-脱附曲线和孔径分布

与新鲜剂相比,失活剂1-S-C的比表面积和孔体积大幅下降,分别为33.0 m2/g和0.066 mL/g,比表面积下降了约80%,孔体积下降了约90%。C剂与A、B剂相比,具有大比表面积、大孔体积、大床层空隙率的特点,所以能够拦截更多的金属杂质;并且C剂负载了Ni,加速了对原料油中金属杂质的脱除。处在原料物流前端的C剂体相中会沉积较多的金属杂质以及积炭等物质,这些物质大量沉积在催化剂孔道内以及催化剂表面,占据催化剂孔道空间,是比表面积和孔体积大幅下降的原因[8-9]。

由于沉积的金属堵塞催化剂C的孔道,所以再生后其孔体积(0.061 mL/g)和比表面积(18.8 m2/g)没有回升,再生剂在除去部分积炭后,比表面积甚至比失活剂进一步减小。结合图1,1-S-C剂的积炭量(w)高达14%,远远大于保护剂1-S-A、1-S-B以及脱金属剂1-S-D,1-S-E1,1-SE2,1-S-F1,1-S-F2。这是由于物流前端的油品质量较差,易生焦物质多,更易在催化剂上吸附并逐渐生成积炭,所以C剂的积炭量大于脱金属剂D,E,F。而C剂的比表面积比A、B剂有较大的增加,使原料油中的易生焦物质在C剂上的吸附量增加,最终导致积炭量远远大于保护剂A、B。

再生后1-R-C剂的积炭量(w)仅为0.12%,在430 ℃焙烧后其积炭几乎全被去除,但比表面积和孔体积没有恢复,说明1-S-C剂中的积炭并没有占据催化剂内部孔道,催化剂的大部分孔道以及孔口处是被金属沉积物堵塞导致了失活剂孔体积和比表面积的大幅下降,而积炭则主要存在于催化剂外表面,所以再生后C剂的比表面积和孔体积并没有得到恢复,反而由于外表面积炭的去除而减小。在外表面积炭去除后,催化剂孔径尺寸有所增加。

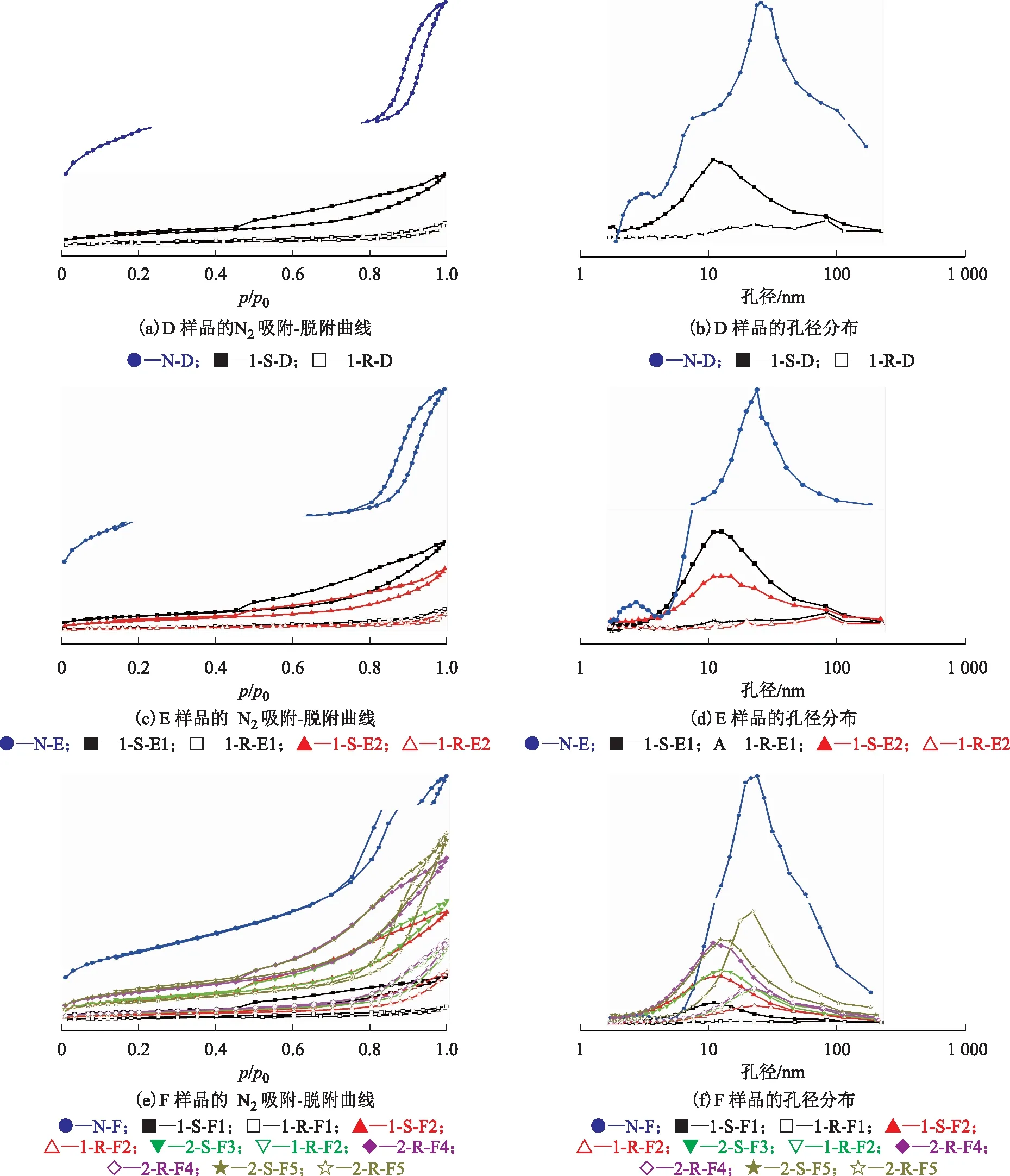

2.4 渣油加氢脱金属剂D,E,F失活后的织构性质

D,E,F剂为脱金属剂,其形貌为四叶草形,孔体积为0.54~0.59 mL/g,比表面积约为105 m2/g。D,E,F剂在压汞表征中显示其在10 nm以及300 nm左右具有双峰孔,这种双峰孔能改善扩散限制,最大化发挥活性孔内活性位的脱金属和催化剂容金属性能[10-12]。

D、E剂处于原料物流的前端,处理的原料油较劣质。结合表1的元素分析结果可以看出,这2种催化剂体相中的金属含量非常高,Ni和V的质量分数甚至达50%以上。大量金属沉积物和积炭的存在,导致其比表面积和孔体积变得很小。

图4为催化剂D,E,F的N2吸附-脱附曲线和孔径分布。由图4中D和E的N2吸附-脱附曲线可以看出:新剂N-D和N-E在p/p0=1处的N2吸附量均很大,并且在p/p0>0.8时有较为明显的回滞环;失活剂在p/p0=1处的N2吸附量则大幅下降,同样在p/p0>0.4时就产生了回滞环,说明由于金属和积炭的沉积导致失活剂孔体积和比表面积减小的同时,孔径有所减小[7]。表3显示1-S-D,1-S-E1,1-S-E2剂则有着微小的孔体积和比表面积。与A,B,C剂不同的是,再生剂1-R-D,1-R-E1,1-R-E2在p/p0=1处的N2吸附量与失活剂相比再次大幅下降,显示其N2吸附量极低,几乎看不到回滞环,表3显示其比表面积和孔体积几乎为零。结合图1,D、E剂失活样品的积炭量(w)为3.2%~5.6%,再生后的积炭量(w)为0.1%~0.3%,积炭基本被去除。说明再生去除积炭后,催化剂几乎没有可吸附的表面,失活剂中的吸附表面和回滞环都是积炭所提供,失活剂的孔体积和比表面积可能是催化剂外表面积炭形成的不规则孔所致,而催化剂中原本的孔道则被金属沉积物完全占据。

图4 催化剂D,E,F的N2吸附-脱附曲线和孔径分布

F剂为装填量最大的脱金属剂。其中1-R-F1剂的比表面积和孔体积也接近于零,说明在1-S-F1床层处,脱金属量十分巨大,与D、E剂的情况类似。从表3可以发现如下规律:从1-R-F1到2-R-F5,催化剂的比表面积和孔体积呈现上升的趋势;从1-S-F1到2-S-F5也是如此。在F剂N2吸附-脱附曲线和孔径分布中发现,1-R-F2到2-R-F5剂在p/p0=1处的吸附量不再为零,呈逐渐增加趋势,并且出现明显的回滞环,失活剂的回滞环范围大于再生剂的回滞环范围。孔径分布显示,S-F失活剂的孔径尺寸有所减小,再生后R-F的孔径尺寸恢复到新剂水平。说明随着物流流动的向后延伸,物流中的金属杂质逐渐被脱除,反应器后端的催化剂沉积金属量减少[13],其织构性质得到更好地保持。结合表1中XRF数据也可以看出,催化剂体相中的金属沉积物含量逐渐减小。而且失活剂S-F的孔体积和比表面积也多数大于同批次再生剂R-F,只有2-S-F5的孔体积略小于2-R-F5,规律与D、E剂的相同。说明占据脱金属剂F孔道的主要是沉积金属,空气再生去除积炭不能使催化剂的孔道性质完全恢复。不同的是,从1-S-F2剂开始,由于沉积金属量的减少,催化剂的孔道没有被金属沉积物完全占据,再生去除积炭后具备一定的孔体积和比表面积。图1中积炭数据显示,再生后F催化剂积炭量(w)仅为0.1%~0.2%,说明其积炭基本被去除。

2.5 渣油加氢脱金属-脱硫过渡剂G失活后的织构性质

G剂为脱金属-脱硫剂过渡剂,为四叶草形貌。表2和表3中,N-G的孔体积和比表面积分别为0.655 mL/g和113.7 m2/g,其失活剂降低为0.25 mL/g和80 m2/g左右,再生后孔体积与失活剂相当,比表面积继续下降到50 m2/g左右。图5为催化剂G的N2吸附-脱附曲线和孔径分布。由图5可见:G剂失活与再生后的N2吸附-脱附曲线差别不如脱金属剂的大;在p/p0=1 处的N2吸附量3-R-G3剂甚至稍大于3-S-G3剂;滞后环的规律则与脱金属剂相同,失活剂的回滞环范围更大,再生剂的回滞环范围恢复到与新剂相当的水平;失活剂的孔径分布小于新鲜剂和再生剂。

图5 催化剂G的N2吸附-脱附曲线和孔径分布

结合XRF结果可以看出,G剂中的金属质量分数也达到了35%左右,沉积金属占据了催化剂孔道导致孔体积降低,但没有将孔道全部占据,所以失活剂的孔体积保留了新剂的约40%左右。尤其是3-S-G3剂,再生后的孔体积比失活剂孔体积略有上升,说明积炭在失活催化剂中的占比增加,并且部分以孔道内积炭的形式存在[3,14]。结合图1,G剂再生后的积炭量(w)为0.12%左右,积炭基本被去除,催化剂孔体积回升。

2.6 渣油加氢脱硫剂H失活后的织构性质

H剂为脱硫剂,为四叶草形貌,具有大比表面积和小孔径的特点。

经过长周期运转后,H剂的比表面积和孔体积均下降,孔体积从0.6 mL/g下降到0.3 mL/g左右,比表面积从154.3 m2/g下降到120 m2/g左右。与A~G剂相比,H剂的孔体积和比表面积均得到了较好的保留。这是由于经过前面床层的金属脱除作用,流经脱硫剂床层原料中的金属含量已经较低,对催化剂织构性质的影响较小。对脱硫剂影响较大的是反应生成的积炭,沿物流方向积炭量有所上升,失活剂3-S-H1到5-S-H7剂的孔体积和比表面积均逐渐下降。

再生剂从3-R-H1到5-R-H7剂,比表面积和孔体积均逐渐增加,与3-S-H1到5-S-H7的规律相反。这是由于H剂的失活行为与前面催化剂有所不同,物流的逐渐清洁使得H剂中沉积金属大量减少,催化剂的不可逆失活程度减小;积炭成为H剂失活过程的主要生成物,结合图1,H剂失活并再生后的积炭量(w)仅为0.15%左右,与失活剂10%~15%的积炭量(w)相比,再生后积炭几乎被全部去除,催化剂孔道性质得到极大恢复。再生后R-H剂的比表面积与失活剂S-H剂相当,孔体积回升到0.4~0.5 mL/g,说明在积炭去除后,催化剂的孔性质得到部分恢复。

图6为催化剂H的N2吸附-脱附曲线和孔径分布。由图6可以看出:再生剂在p/p0=1处的N2吸附量明显大于失活剂,回滞环的规律与A~G剂相同,失活剂的回滞环范围最大;失活剂的孔径尺寸减小,再生剂的孔径尺寸恢复到新剂水平。

图6 催化剂H的N2吸附-脱附曲线和孔径分布

2.7 渣油加氢降残炭剂I失活后的织构性质

I剂是降残炭剂,四叶草形貌,N-I剂的最可几孔径最小,且具有最大的比表面积178.4 m2/g。

在失活后,5-S-I1的孔体积下降到0.26 mL/g,比表面积下降到120.3 m2/g。这是由于I剂的孔径较小,积炭量在所有催化剂中最大,积炭在催化剂孔口处沉积并逐渐堵塞孔口,导致催化剂比表面积和孔体积下降。

再生剂5-R-I1的孔体积和比表面积大幅回升,尤其是比表面积,5-R-I1和5-R-I2都回升到了新鲜剂的水平。再生剂的孔径尺寸也恢复到了新鲜剂的同等水平,说明金属沉积物对I剂失活剂的影响微乎其微,主要失活因素是积炭。结合图1,I剂失活剂的积炭量(w)为15%左右,再生后积炭量(w)约为0.2%。再生后堵塞孔口的积炭被清除,孔道性质得到极大恢复[15]。

图7为催化剂I的N2吸附-脱附曲线和孔径分布。由图7可见:失活剂在p/p0=1处的N2吸附量有所降低,但是再生剂在p/p0=1处的N2吸附量达到与新剂相当的水平;回滞环的规律与其他剂相同,失活剂的回滞环范围最大,孔径尺寸减小。

图7 催化剂I的N2吸附-脱附曲线和孔径分布

2.8 渣油加氢反应器中失活剂的失活行为分析

图8是沿物流方向催化剂新剂、失活剂、再生剂的孔体积和比表面积柱状图,通过图8可以直观地观察不同催化剂织构性质的变化规律。

由图8可见:沿着物流方向,失活剂的孔体积和比表面积整体上呈先增大后减小的趋势,这是由于在催化剂级配方案中,物流前端为保护剂和脱金属剂,金属沉积量很大,但沿着物流方向物流逐渐变得清洁,金属沉积量呈减少的趋势,其织构性质得到更好的保持;级配方案的后部为脱硫剂和降残炭剂,沿物流方向其积炭量逐渐上升,并且催化剂孔径变小,所以其孔体积和比表面积逐渐下降。

图8 沿物流方向催化剂孔体积和比表面积柱状图

观察再生剂发现,其孔体积和比表面积均呈现了沿物流方向逐渐增加的趋势。这是由于再生时可以把催化剂上的积炭烧除,而沿物流方向催化剂积炭量越来越大,金属沉积量越来越小,再生剂可恢复的孔结构也就越多。

从1-A剂到2-F4剂,失活剂的孔体积和比表面积均大于再生剂,说明在430 ℃焙烧除积炭后,催化剂可吸附N2的表面减少。再生剂的孔体积和比表面积代表除去积炭因素后,沉积金属在失活剂中存在时的孔结构性质。因此也可以认为失活剂比再生剂多出的比表面积和孔体积均为积炭提供。这部分积炭主要存在于催化剂孔道外,没有堵住催化剂的孔口;孔道外积炭提供了可供N2吸附的表面,但这些表面没有催化活性。所以这部分催化剂的失活机理主要是沉积金属占据催化剂孔道造成了不可逆失活,积炭量较低,且是存在于催化剂外表面的一种失活方式。把沉积金属为主要失活物种的过程记作M模式。

从2-F5剂到5-H6剂,沿着物流方向,再生剂的BET比表面积从小于失活剂逐渐变化到与失活剂相持平;而再生剂的孔体积从与失活剂持平逐渐变化到远远大于失活剂。结合碳含量分布,该部分催化剂的积炭量逐渐增加。这说明催化剂中的积炭和金属沉积物的占比和沉积位置均发生了大的变化:沿着物流方向,催化剂中金属沉积量减少,积炭量增加。金属的沉积不足以占满催化剂孔道,有部分积炭在催化剂孔道内和孔口处存在,还有一部分积炭在催化剂外表面存在,而且沿着物流方向,孔道内和孔口处积炭占比越来越多,催化剂外表面积炭占比越来越少。当积炭在催化剂孔道内和孔口处时,烧除积炭会使催化剂孔道重新打开,催化剂的吸附表面增加,BET比表面积增加,孔体积增加;当积炭在催化剂外表面时,烧除积炭会使积炭自身形成的不规则表面减少,BET比表面积降低,孔体积则不会受到很大影响。因此从4-H3到5-H6剂,失活剂和再生剂的比表面积相当,这是再生过程中孔道内积炭和孔道外积炭共同作用的结果,两者对比表面积的正负作用相抵消;而再生剂的孔体积则由于孔道内积炭的烧除,逐渐大于失活剂的孔体积。所以这部分催化剂的失活机理主要是沉积金属和积炭共同作用,沉积金属量大大减少,不能完全占据催化剂孔道,积炭既存在于催化剂孔道内部,又存在于催化剂外表面的一种失活方式。把这种失活方式记作M-C模式。

从5-H7到5-I2,催化剂主要以积炭沉积为主,与从2-F5剂到5-H6剂不同的是,物流末端的积炭主要存在于催化剂孔道内部和孔口处,从失活剂和再生剂的比表面积柱状图可以看到,再生剂的BET比表面积远远大于失活剂,说明再生过程中由于外表面积炭烧失而使可吸附表面减小的过程变得很少,积炭主要存在于催化剂内部。所以这部分催化剂的失活机理主要是催化剂孔道内积炭,记作C模式。

2.9 失活模型对渣油加氢催化剂孔道结构设计的指导

保护剂和脱金属剂的失活主要是沉积金属占据催化剂孔道造成了不可逆失活,积炭量较低且存在于催化剂外表面。由图8可以看出,1-A~2-F4剂再生后的比表面积和孔体积与新鲜剂相比有较大幅度的减小,部分催化剂的比表面积和孔体积几乎为零,使工业装置运行后期产生大幅压降的几率大大增加。在设计保护剂和脱金属剂时,提高催化剂孔体积可以为杂质金属提供更大的沉积空间;提高催化剂的孔径尺寸可以尽量减少沉积金属对催化剂孔口的堵塞;尽量采用床层空隙率较大的异形催化剂,有助于缓解反应器压降的增加幅度。比如可以设计由大孔氧化铝制备的蜂窝圆柱异形催化剂,既能具有较大床层空隙率,又具有较大的孔体积和孔径尺寸,可以较好地发挥脱金属功能。

脱金属-脱硫过渡剂和脱硫剂的失活主要是沉积金属和积炭共同作用,沉积金属量大大减少,积炭既存在于催化剂孔道内部,又存在于催化剂外表面。由于沉积金属量减少,所以不要求其具有较大的孔体积;但需要其具有较大的比表面积,以保证足够多的脱硫活性位;适当扩大催化剂孔口尺寸,防止积炭堵塞催化剂孔口。因此在设计该催化剂时,催化剂应同时具备较大的比表面积和孔径尺寸。

降残炭剂的失活主要是催化剂孔道内积炭,孔道内积炭会覆盖催化剂活性位,影响催化剂活性位的可接近性。因此提高催化剂孔道的扩散性,使积炭前体尽快扩散至催化剂颗粒外,可以降低积炭在催化剂孔道内的生成速率,改善积炭对催化剂孔道的影响。因此在设计该催化剂时,为达到较好扩散性,可以采用介孔孔径分布大、颗粒尺寸小的催化剂。

3 结 论

(1)沿着物流方向,失活剂的孔体积和比表面积均呈现先增大后减小的趋势。再生剂的孔体积和比表面积则呈现了逐渐增大的趋势。由于沿物流方向催化剂积炭量越来越大,金属沉积造成的不可逆失活影响越来越小。

(2)沿着物流方向,失活剂的N2吸附-脱附曲线回滞环范围增加,孔径尺寸变小;再生后的回滞环范围和孔径尺寸恢复到与新剂相当的水平。保护剂、保护-脱金属过渡剂、脱金属剂在失活后孔结构损坏程度较大,主要是由于金属沉积量大,形成的不可逆失活程度大,再生后也不能恢复;而脱金属-脱硫过渡剂、脱硫剂、降残炭剂在失活后孔结构损坏程度较小,并且再生后可以进一步恢复。

(3)总结出级配体系中催化剂的失活模式有如下3种:保护剂、保护-脱金属过渡剂、脱金属剂的失活行为类似,其失活主要是沉积金属占据催化剂孔道造成的不可逆失活,积炭量较低,且积炭多存在于催化剂外表面,并形成少量的可吸附表面;脱金属-脱硫过渡剂、脱硫剂的失活行为类似,其失活是沉积金属和积炭共同作用的,沉积金属量大大减少,不能完全占据催化剂孔道,积炭既存在于催化剂孔道内部,又存在于催化剂外表面;降残炭剂失活主要是催化剂孔道内积炭造成的,再生后催化剂的孔性质能基本恢复。

(4)对渣油加氢催化剂孔道结构的设计提出了指导性建议。