某高氟铁矿脱氟工艺研究①

欧阳崇钟,刘兴华,马鸣泽,赵文坡,张 鹏

(长沙矿冶研究院有限责任公司,湖南 长沙410012)

氟是自然界普遍存在的元素,因性质活泼,多以化合物形式存在,它也是人体必需的微量元素,参与人体的新陈代谢、神经传导,但是摄入过量的氟及化合物对人体有较大危害,易造成“氟骨症”,影响生长发育,同时含氟废气也会恶化植物的光合作用,其危害是等量二氧化硫气体的20~300倍。因此氟污染的治理越来越受到重视[1-4]。

国内氟污染主要来源于冶炼钢铁、烧制水泥、含氟煤矿的燃烧等工业生产,而在钢铁冶炼过程中氟主要是在焙烧过程中以HF、SiF4的气态形式随烟尘进入大气中造成污染。钢铁冶炼过程中氟主要来源于:①助熔剂CaF2;②铁精矿原料;③燃煤[5]。为减少钢铁冶炼过程中造成的氟污染和冶炼废气的处理成本与难度,严格控制铁精矿中的氟含量显得极为重要。结合现场生产实际,通常要求铁精矿中氟含量不高于0.4%[6-11]。

本文对某高氟铁矿进行了脱氟工艺研究,以得到流程简单、经济可行的脱氟工艺。

1 原料性质

某高氟铁矿取自内蒙古,原矿主要化学成分分析结果如表1所示,铁物相分析结果见表2。

表1 矿石化学多元素分析结果(质量分数)/%

由表1可知,该矿石中铁品位为25.73%,F含量高达9.31%,主要脉石组分为SiO2、CaO等,其中P、S含量较高。

表2 矿石中铁化学物相分析结果

由表2可知,该铁矿石铁矿物主要以磁铁矿形式存在,同时还有少量的赤(褐)铁矿、黄铁矿等。

2 试验方法

由矿石性质分析结果可知,该矿石铁主要以磁铁矿形式存在,结合已有磁铁矿的选矿工艺可知,采用阶段磨矿-阶段弱磁选的工艺能有效回收磁铁矿,但是铁精矿中F含量较高,脱除困难,因此在阶磨阶选流程基础上,分别对磁选精矿进行了淘洗机除杂脱氟试验和浮选脱氟试验。

使用XMB-67Φ200 mm×240 mm棒磨机/球磨机进行磨矿试验,采用鼓形弱磁选机Φ400 mm×300 mm(筒体表面磁场强度不高于0.2 T)进行弱磁选试验,采用XFD系列实验室挂槽式浮选机进行浮选试验,采用Φ100 mm淘洗机进行淘洗试验。

采用化学分析和原子吸收方法对矿石中铁、氟等元素含量进行分析,通过MLA对各矿物赋存状态进行分析。

3 脱氟工艺研究

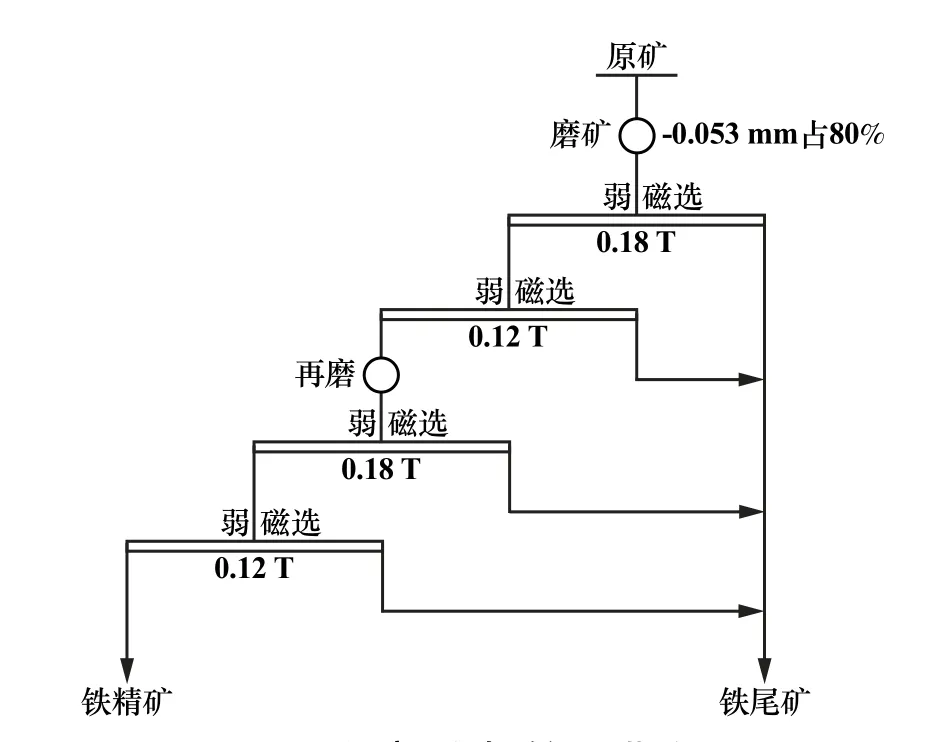

3.1 细磨⁃磁选脱氟工艺

结合已有研究成果可知,磁铁矿通过阶段磨矿-弱磁选工艺可以回收大部分铁,且工艺简单,易于实现。因此在一段磨矿细度为-0.053 mm粒级占80%时探索了不同二段磨矿细度条件下的弱磁选脱氟效果,试验流程如图1所示,结果如表3所示。由表3可知:随着磨矿粒度逐渐变细,磁选铁精矿品位逐渐提高、精矿回收率逐渐降低、精矿中杂质F含量逐渐减少。当二段磨矿细度达到-0.022 mm粒级占80%时,磁选铁精矿中F含量降至0.42%,此时精矿TFe品位为68.23%、回收率为68.65%;继续增加二段磨矿细度至-0.014 mm粒级占80%时,磁选铁精矿中F含量才可降至0.25%(小于0.4%),此时精矿TFe品位可达到69.10%、作业回收率为67.65%。

图1 细磨⁃磁选脱氟工艺流程

表3 不同再磨细度条件下细磨⁃磁选脱氟工艺试验结果

由上述结果可知,要使精矿中氟含量降至0.4%以下,磨矿细度需达到-0.021 mm粒级占80%及以下,在工业生产中该细度通过球磨难以达到,且磨矿成本过高,影响生产正常运行,通过阶段磨矿-磁选流程难以获得工业上经济可行、精矿氟含量符合要求的铁精矿,因此需要对该矿石中氟的赋存状态及嵌布关系进行进一步分析,为进一步研究脱氟工艺提供依据。

3.2 弱磁精矿中氟的赋存及嵌布关系

为查清弱磁选铁精矿中F含量偏高的原因,对TFe品位65%(P80=0.042 mm)的弱磁选铁精矿通过MLA进行了镜下检测,结果如图2所示。

图2 萤石(F)颗粒中半包裹磁铁矿(M)、闪石(A)和氟碳铈矿(B)

MLA分析结果表明:铁精矿中矿物主要为磁铁矿,少量赤铁矿、黄铁矿、磁黄铁矿、萤石、辉石、闪石、菱铁矿、白云石、氟碳铈矿、独居石和石英等。

根据MLA初步统计,85%以上的氟赋存在萤石中,其次赋存在氟碳铈矿中,少量分布在氟碳铈钙矿和云母等矿物中。

造成铁精矿中氟含量较高的主要原因是萤石含量较高,样品中萤石解离度较低,仅10%左右,连生体大部分与磁铁矿交生,因而颗粒具有一定磁性而被选入铁精矿产品中,粒度较细,主要分布在0.007~0.07 mm之间。要进一步除去磁选精矿中的氟需要选择性分离该部分含氟连生体。

3.3 弱磁精矿淘洗磁选脱氟工艺试验

随着淘洗设备和工艺技术的发展,淘洗机在磁铁矿选矿中得到了广泛应用,它通过磁场和力场的组合作用,能有效分离磁选精矿中部分连生体,提高铁精矿品位,脱除部分有害杂质。本文通过淘洗机处理不同细度条件下的二段弱磁选精矿,研究其对提升磁精矿品位及脱除氟杂质的作用,工艺流程如图3所示,结果如表4所示。

图3 弱磁精矿淘洗磁选脱氟工艺流程

表4 不同再磨细度条件下弱磁精矿淘洗磁选脱氟工艺试验结果

由表4可知,随着磨矿细度增加,淘洗精矿品位逐渐升高,精矿铁回收率逐渐降低,杂质氟含量显著降低。当磨矿细度为-0.031 mm粒级占80%时,淘洗精矿TFe品位为68.15%,回收率为63.11%,氟含量为0.35%,铁精矿品质提升明显;继续提高磨矿细度,铁精矿回收率下降明显,造成大量铁进入淘洗尾矿中,铁损失严重。相比于相同细度条件下弱磁选精矿,通过淘洗磁选能够有效降低铁精矿中氟含量。但是采用淘洗磁选脱氟时,当铁精矿中氟含量降至0.4%以下时,需要磨矿细度为-0.031 mm粒级占80%,结合现场生产实际情况,该细度仍旧较细,磨矿成本较高,不利于生产。因此需要探索新的工艺流程在更粗的条件下实现氟矿物的有效脱除,以利于工业生产实践。

3.4 磁选精矿浮选脱氟工艺试验

结合化学成分分析结果可知,铁精矿中的含氟矿物大部分为萤石矿物,属于极性盐类矿物,其晶格上的钙离子极性较强,容易与阴离子捕收剂发生作用,因此使用脂肪酸类捕收剂极易使之浮游,而铁精矿中的铁矿物为磁铁矿,属于氧化物,通过调节矿浆离子环境能够有效改变其可浮性,使之不易受脂肪酸类捕收剂作用。因此本文采用水玻璃作抑制剂、脂肪酸类药剂CY-50作捕收剂,对铁精矿进行选择性脱氟试验。

在水玻璃用量1 500 g/t、捕收剂CY-50用量400 g/t条件下,对磁选精矿进行了浮选脱氟试验,流程如图4所示,结果如表5所示。

图4 弱磁精矿⁃浮选脱氟工艺流程

表5 磁选精矿浮选脱氟工艺试验结果

磁选精矿浮选脱氟试验结果表明,随着磨矿细度增加,精矿品位逐渐升高,精矿铁回收率逐渐降低,杂质氟含量显著降低。在磨矿细度为-0.053 mm粒级占80%时,精矿TFe品位达65.10%,精矿TFe回收率达59.78%,氟含量达0.36%;继续降低磨矿细度,精矿中氟含量显著降低。

相比于淘洗磁选,浮选脱氟可以在磨矿细度更粗的条件下获得氟含量更低的铁精矿,但是铁回收率较低,部分铁损失在浮选尾矿中。为进一步回收铁,对磨矿细度为-0.053 mm粒级占80%脱氟浮选尾矿进行再磨细度-0.020 mm粒级占80%、磁场场强0.12 T的再磨再选试验,结果见表6。

表6 磁选精矿浮选尾矿再磨再选试验结果

再磨再选试验结果表明,通过细磨-弱磁选,可以回收浮选尾矿中大部分的铁,并脱除大量的氟,在再磨细度为-0.020 mm粒级占80%时,可以获得TFe品位64.18%、氟含量0.59%的铁精矿。

4 高氟铁矿选铁-脱氟工艺流程试验

脱氟工艺试验结果表明,通过细磨-磁选脱氟工艺,需要磨矿细度达到-0.014 mm粒级占80%才能获得氟含量合格的铁精矿;通过弱磁-淘洗磁选脱氟工艺,需要磨矿细度达到-0.031 mm粒级占80%才能获得氟含量合格的铁精矿,磨矿细度较细,工业实施难度较大;而通过弱磁选-浮选脱氟工艺可以在磨矿细度为-0.053 mm粒级占80%条件下获得大部分氟含量合格的铁精矿,再将浮选尾矿进行细磨-磁选,保证了含氟矿物与铁矿物的解离,从而保障了铁的有效回收,该流程相比于直接细磨-磁选工艺和弱磁选-淘洗工艺,可以极大减少细磨矿量,在较粗的条件下获得大部分铁精矿,节约磨矿成本,减小工艺实施难度。因此推荐阶段磨矿-弱磁选-浮选脱氟作为该矿石选矿工艺流程,数质量流程如图5所示。该流程可获得TFe品位66.34%、TFe回收率70.98%、F含量0.38%的铁精矿,脱氟效果良好。

图5 阶段磨矿⁃阶段弱磁选⁃弱磁精矿反浮选⁃浮选尾矿再磨再选工艺数质量流程

5 结 语

1)某高氟铁矿中铁品位25.73%,F含量高达9.31%,主要脉石为SiO2、CaO等,其中铁精矿中的氟多以CaF2形式存在,粒度较细,主要分布在0.007~0.07 mm之间,且与铁矿物嵌布关系紧密。

2)采用阶段磨矿-弱磁选工艺能够有效回收该矿石中的磁铁矿,但磁精矿中氟含量较高,需要细磨至-0.014 mm粒级占80%才能获得氟含量小于0.4%的合格铁精矿。

3)采用阶段磨矿-弱磁选-淘洗磁选工艺能够有效脱出铁精矿中部分含氟矿物,但需要细磨到-0.031 mm粒级占80%,才能获得氟含量小于0.4%的铁精矿。

4)原矿采用阶段磨矿-阶段弱磁选-弱磁铁精矿反浮选-浮选尾矿再磨再选工艺流程,在一段磨矿细度-0.053 mm粒级占80%、浮选尾矿再磨细度-0.020 mm粒级占80%条件下,可获得产率27.23%、TFe品位66.34%、回收率70.98%、F含量0.38%的铁精矿,相比于其他工艺,该工艺磨矿成本明显降低,脱氟效果良好。