烧结时间对含铅玻璃制备微晶玻璃析晶及性能的影响①

吕建芳,金哲男,马致远,杨洪英

(1.广东省科学院资源综合利用研究所,广东 广州510650;2.稀有金属分离与综合利用国家重点实验室,广东 广州510650;3.东北大学,辽宁 沈阳110819)

随着显示技术的飞速发展,传统阴极射线管(Cathode Ray Tube,以下简称CRT)显示器逐渐被取代[1],导致大量CRT显示器进入报废处理阶段[2]。CRT玻璃中30%以上为含铅玻璃(PbO含量约20%),如果含铅玻璃处理不当,将对周围环境及人类健康产生严重危害[3]。

利用废渣、尾矿制备微晶玻璃是实现其资源化的有效途径[4]。本文以含铅玻璃和粉煤灰为原料制备微晶玻璃,研究了烧结时间对微晶玻璃析晶及性能的影响,获得了合理的烧结制度,为含铅玻璃制备微晶玻璃工艺的应用与发展提供理论依据。

1 实 验

1.1 实验原料

含铅玻璃来自国内某家电拆解企业,粉煤灰取自某热电厂,其化学组成分别如表1~2所示。含铅玻璃和粉煤灰的XRD图谱见图1。含铅玻璃为无定形组织,粉煤灰主要呈非晶态,只有少量的SiO2衍射峰出现在图谱中。实验中使用的氧化钙为分析纯试剂。以无烟煤作为还原剂,其中固定碳含量为84.5%。

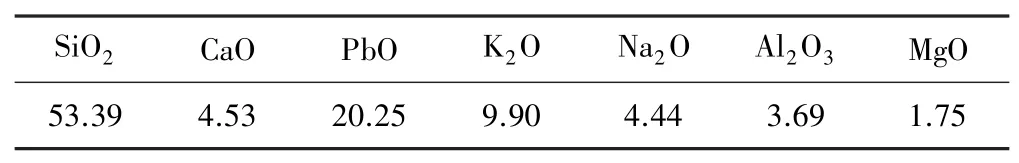

表1 含铅玻璃主要化学成分(质量分数)/%

表2 实验用粉煤灰化学成分(质量分数)/%

图1 含铅玻璃和粉煤灰的XRD图谱

1.2 实验方法

将称量的样品混合均匀后放入刚玉坩埚中,置于二硅化钼电阻炉中,按照预定的程序升至指定温度。熔炼结束后,将坩埚上层的澄清玻璃液倒入水中,进行水淬,以获得制备微晶玻璃所需的基础玻璃颗粒。将水淬后获得的基础玻璃在105℃下烘干4 h,并球磨成粉末用于制备微晶玻璃。

将不同含铅玻璃加入量的基础玻璃静压成圆柱样品,放置在刚玉舟中,以10℃/min的升温速率升高750℃,保温1 h后再以3℃/min升至最佳晶化温度[5],保温一定时间后随炉冷却。

1.3 样品分析及测试

1.3.1 密度、吸水率、闭气孔率和力学性能测定

密度和吸水率的测定参照GB/T 9966.3—2001。具体测定方法如下:将干燥后的试样称重,记为m0;将试样放在20±2℃的蒸馏水中浸泡48 h后取出,用拧干的湿毛巾擦去表面的水分,立即称其质量(m1);立即将水饱和的试样置于网篮中并将网篮与试样一起浸入20±2℃的蒸馏水中,称其在水中的质量(m2)。

体积密度ρa计算方法如下:

吸水率Wa计算方法如下:

式中ρa为试样的体积密度,g/cm3;Wa为试样的吸水率,%;m0为干燥试样在空气中的质量,g;m1为水饱和试样在空气中的质量,g;m2为水饱和试样在水中的质量,g;ρw为室温下蒸馏水的密度,g/cm3。

将试样破碎到-45μm,再次利用上述方法测定试样密度,计算气孔率:

式中P为试样的气孔率,%;ρa为试样细磨前的密度,g/cm3;ρb为试样细磨后的密度,g/cm3。

用万能硬度计测定研磨抛光后样品的维氏硬度,载荷为10 kg,保持时间为10 s,每个样品测定7个点,去掉最高值和最小值后取平均值。

1.3.2 耐酸碱性测定

将微晶玻璃试样破碎、研磨、过筛,称取2 g试样,放入锥形瓶中,加入70 mL浓度为10%的HNO3或NaOH,对微晶玻璃颗粒料进行100℃水浴加热,保持2 h;然后用去离子水冲洗试样,在105℃下干燥6 h,称重并计算试样的耐酸碱性。

1.3.3 毒性浸出测定

采用毒性特征沥滤方法(TCLP)对微晶玻璃产品进行毒性浸出测定。浸出液为醋酸缓冲溶液,配制方法为:将5.7 mL冰醋酸溶入500 mL去离子水中,再加入1 mol/L的NaOH 64.3 mL定容至1 L,用1 mol/L的HNO3或1 mol/L的NaOH调节溶液pH值,使之保持在4.93±0.05范围。将细磨后的微晶玻璃(<9.5 mm)装入锥形瓶中,向瓶中加入浸出剂,保持液固比为20 mL/g,将锥形瓶密封后在25℃下放置18 h。浸出结束后,过滤获得浸出液,测定浸出液中重金属离子含量。

2 实验结果与讨论

2.1 基础玻璃特性

将含铅玻璃与粉煤灰混合,含铅玻璃加入量40%~80%(标记为FG40、FG50、FG60、FG70、FG80,后2位数为铅玻璃加入量,%),添加无烟煤调整C/PbO比为1,钙硅比为0.4,在1 450℃下熔炼2 h,水淬得到金属铅锭和基础玻璃。表3为基础玻璃的化学成分。

表3 不同含铅玻璃加入量的基础玻璃化学成分(质量分数)/%

2.2 微晶玻璃的晶相组成

不同烧结时间下微晶玻璃样品XRD图谱见图2。由图2可知,FG40样品烧结时间为1 h时,微晶玻璃的主晶相为钙铝镁黄长石,次晶相为钠斜微长石;当烧结时间提高到2 h以上,主晶相变为透辉石,次晶相仍为钠斜微长石;随着烧结时间延长,透辉石的峰有所提高,但物相种类并未发生变化。FG50样品烧结1 h时晶相为钙铝黄长石,其衍射峰较强;时间延长到2 h以上,微晶玻璃的晶相变为钙铝黄长石和透长石,表明在此体系中钙铝黄长石优先析出。延长烧结时间对FG60微晶玻璃的晶相类型没有太大影响。FG70和FG80样品的晶相变为钙铝黄长石和K2MgSi5O12,相比FG70样品,FG80中K2MgSi5O12的峰更强;对于FG70样品,K2MgSi5O12的峰随着烧结时间延长有所增强,表明次晶相的晶化程度提高;相比FG70,FG80中K2MgSi5O12相更为显著。

图2 不同烧结时间下微晶玻璃样品XRD图谱

2.3 微晶玻璃的显微结构

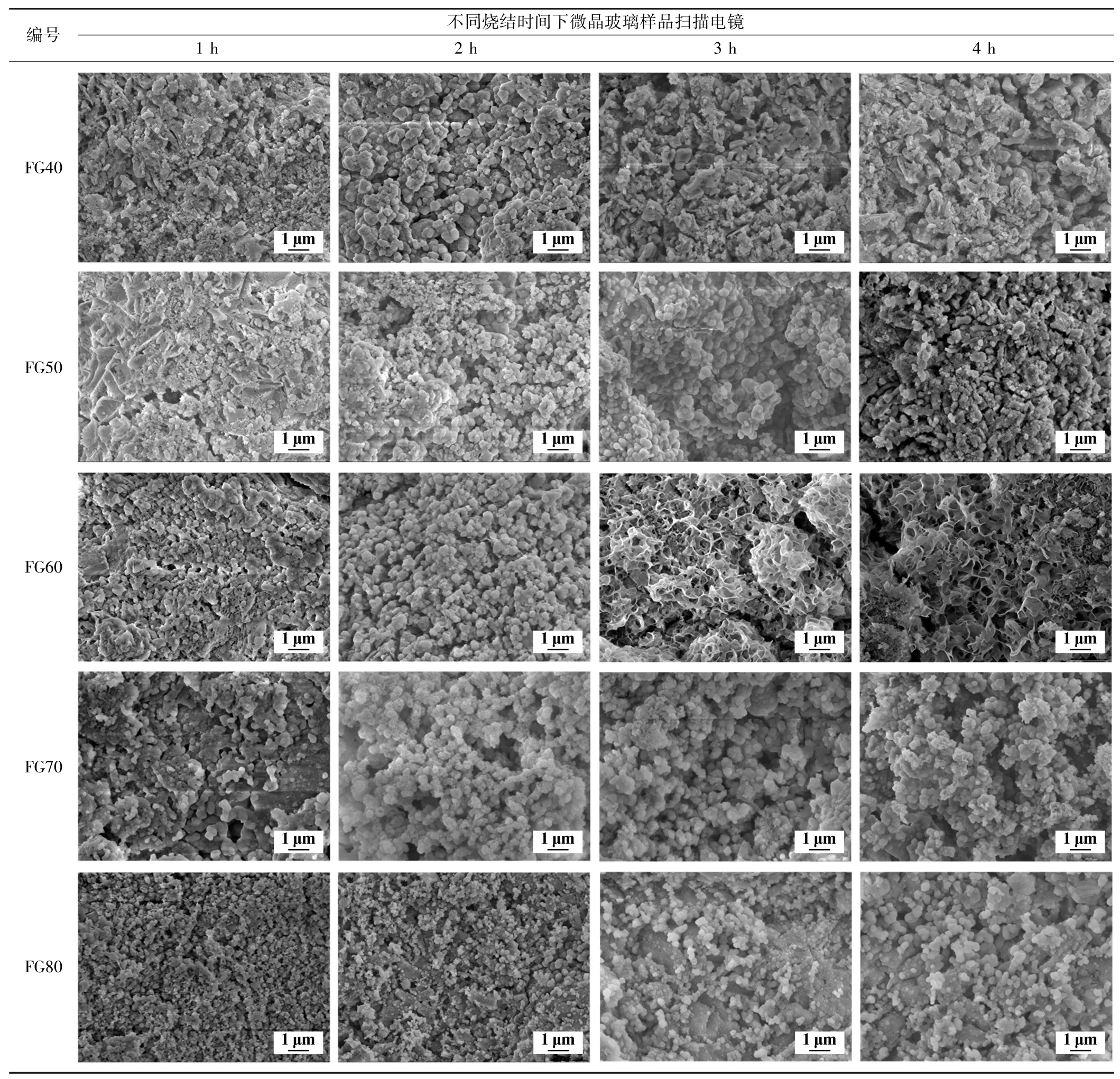

FG40-80样品的扫描电镜分析结果见表4。

FG40样品烧结1 h时,晶化程度较低,基体中还残余部分玻璃相,生成的晶体形状不规则,大小不一。这主要是因为晶化的时间太短,外部温度场提供的析晶驱动力较小,晶核并没有充足的时间进行长大,导致样品晶化程度较低。随着烧结时间延长,析晶驱动力随之增加,晶核充分发育,晶体数量增加[6]。当烧结时间继续增加到3 h和4 h,样品中晶粒数量增多,晶粒尺寸变大。

FG50样品烧结1 h时,微晶玻璃的结晶程度较低,晶粒数量少且分布不均,存在较多的玻璃相。随着烧结时间延长,样品中玻璃相减少,晶粒长大,球型晶体数量增加,尺寸在200~400 nm之间。烧结3 h时,晶粒尺寸较大,晶粒之间互相融合。当烧结时间达到4 h时,晶粒形状由球型转变为近似棒状,样品结构更加致密。

FG60样品烧结1 h时,晶化程度较低,晶粒大小不一且分布不均匀,样品中存在孔洞和裂纹。当烧结时间达到2 h时,球型晶粒数量较多,晶粒均匀度大幅提高,排列紧密且大小接近一致,晶粒之间残余玻璃相基本消失。烧结时间增加到3 h,晶粒之间生成了一层网状结构,球型晶粒包裹于此网状结构中。烧结4 h时,样品中的网状结构进一步增多,球型晶粒基本消失。

表4 不同烧结时间下微晶玻璃样品扫描电镜分析

FG70样品烧结1 h时,晶化程度较差;当烧结时间增加到2 h和3 h时,晶粒大小趋于一致,成团聚集的趋势明显。但当烧结时间达到4 h时,晶粒发生“破裂”,表面开始出现絮状结构,晶粒之间相互融合,样品中孔洞变大。

FG80样品烧结1 h和2 h时,晶化程度较高,但晶粒尺寸较小。随着烧结时间延长,晶体长大。相比FG50~70,FG80样品的晶化程度较低,晶粒尺寸较小,并且含有更多的玻璃相。这主要是因为含铅玻璃加入量增加,玻璃中R2O含量过高,导致样品中晶相含量减少,脆性玻璃相含量增加[7]。同时,由于含铅玻璃加入量增加,组分中的形核剂(Fe2O3和TiO2)越来越少,在一定程度上也会降低样品的晶化程度。

2.4 微晶玻璃物理力学性能

烧结时间对微晶玻璃密度、吸水率和硬度的影响如图3所示。

图3 烧结时间对微晶玻璃性能的影响

FG40和FG50样品密度随着烧结时间增加持续升高,在4 h时达到最高,分别为2.51 g/cm3和2.57 g/cm3。FG60样品密度随着烧结时间增加先升高后下降,在烧结时间3 h时达到最大值2.63 g/cm3。FG70和FG80样品密度均随着烧结时间延长先增大而后减少,分别在烧结时间3 h和2 h时达到最大值2.71 g/cm3和2.66 g/cm3。

FG40和FG50样品吸水率随着烧结时间增加一直减少,而FG60、FG70和FG80样品吸水率随着烧结时间延长先减少后增加,分别在烧结时间3 h、3 h和2 h时达到最小。

FG40和FG50样品硬度随着烧结时间增加持续增大,而FG60和FG70硬度随着烧结时间延长先减少后增加。FG40~70样品最大维氏硬度分别为495、588、582和658 kg/mm2。当烧结时间较短时,晶体发育不完全,晶化程度较低。而随着时间延长,晶粒发育进一步完全,玻璃相基本消失,晶粒细小均匀,晶粒之间结合紧密,硬度因此提高。随着烧结时间延长,样品硬度反而下降,这是由于晶粒异常长大,聚集成块,导致细晶强化的作用减弱,晶相之间热膨胀性不一致,高温热处理时很容易产生裂纹和缺陷[8]。对于FG80样品,其脆性的玻璃相含量较大,在测定时压痕周围产生了破碎,样品表面破碎严重,无法读取压痕面积。

2.5 微晶玻璃耐酸碱性

表5 为微晶玻璃耐蚀性测试结果。由表5可知,微晶玻璃的耐碱性要强于耐酸性。FG40和FG50样品耐酸碱性在晶化4 h后最佳,FG60、FG70和FG80样品耐酸碱性分别在3 h、3 h和4 h时最佳。烧结时间较短时,微晶玻璃中残余的玻璃相较多,易被腐蚀,因而抗腐蚀性差;而随着烧结时间延长,晶化程度越来越高,结构越来越致密,因此试样抗腐蚀性越来越好。但随着烧结时间继续增加,FG60和FG70样品中出现晶粒向网状结构转变的趋势,增加了样品与浸出液的接触面积,因而微晶玻璃的耐蚀性降低。FG80耐蚀性对时间变化的敏感度较低,并且损失量较大,这主要与其晶化效果较差有关。FG40~70样品的最佳耐酸性分别为2.53%、2.14%、2.83%和2.31%,此值优于文献[6]、[9]的研究结果。

表5 微晶玻璃的化学抗性

2.6 毒性浸出特征分析

表6 为微晶玻璃样品毒性浸出测定结果。由表6可知,浸出液中铜离子和铬离子的含量低于检测限,二者的浸出浓度低于规定值。样品中出现了少量的Pb和Zn,但其含量皆远低于美国环境保护局(US-EPA)的规定值。由此可以说明,经过烧结,玻璃中残留的重金属被有效地固定在微晶玻璃中,制备的微晶玻璃材料可认为是无毒的。

表6 微晶玻璃毒性浸出测定结果/(mg·L-1)

3 结 论

1)烧结1 h即可使微晶玻璃发生明显晶化,延长烧结时间对FG40和FG50样品的晶相和晶化程度有影响,而对FG60、FG70和FG80样品的影响较小。玻璃加入量40%时,微晶玻璃的主要晶相为透辉石;玻璃加入量达到或超过50%时,主晶相变为钙铝黄长石。

2)样品的晶化程度随着烧结时间延长而提高,晶体长大,玻璃相减少,晶粒大小趋于一致,成团聚集的趋势明显。随着含铅玻璃加入量增加,样品达到最佳晶化状态所需的时间减少。

3)FG40和FG50样品密度随着烧结时间延长持续增加,FG60~80样品密度均随着烧结时间延长先增大而后减少,吸水率变化规律与密度呈负相关。适宜的含铅玻璃加入量为50%~70%,FG50、FG60、FG70最佳烧结时间分别为4、3、3 h,表观密度分别为2.57、2.63、2.71 g/cm3,吸水率分别为1.03%、1.12%、0.61%,硬度分别为588、582、658 kg/mm2。