超宽超深钢壳沉管精调设备工艺研究及应用

王伟,冯海暴,宋神友,董辉

(1.中交第一航务工程局有限公司,天津 300461;2.广东省公路建设有限公司,广东 广州 510623;3.中交一航局第二工程有限公司,山东 青岛 266071)

1 工程概况

1.1 项目概况

深中通道沉管隧道为世界上首次大规模应用钢壳混凝土结构,也是首例特长双向八车道海底隧道。隧道全长6 845 m,沉管段长5 035 m,由32个管节组成,每个标准管节高10.6 m,宽46 m,长165 m,重约76 000 t,最大安装水深约40 m,安装难度高,施工风险大;管节接头位置采用柔性设计,由压缩后的GINA橡胶止水带止水及适应接头变形。

1.2 精调系统介绍

本项目沉管水下安装完成后采用先铺内调法进行管节水下纠偏。水力压接完成后,当沉管轴线出现偏差需要调整时,通过设在已安沉管对接端上的纠偏系统顶推待安沉管对接端边墙,使得待安沉管尾端实现纠偏的方法[1-7]。水下先铺内调法已经在港珠澳大桥沉管隧道精调作业中得到了充分的验证,首次揭示了先铺内调法沉管水下轴线调整过程受力机理及运动规律,实现了50 m水深条件下毫米级精确调整。

港珠澳大桥沉管隧道精调系统主要采用竖向1字形布置方式。精调钢构架、转动梁、锚点等安装辅助设施需在一次舾装作业区安装完成;待沉管水下安装完成后调整时,在沉管两侧设置22台千斤顶,分为调位千斤顶和限位千斤顶,精调设备重量大、数量多,过于零散,系统组装实施难度大;千斤顶安装完成后高度为7.5 m,如果出现倒塌,结合腔内作业人员人身安全威胁大,同时可能造成管节的损伤。为深中通道工程研发的一体式L形精调系统采用一体式铝制千斤顶的方式,由铝合金外框架以及铝制千斤顶等组成,其余部件均采用高强度铝材,重量轻,强度高。采用快拼式设计,可快速拼接和拆开。由10个液压千斤顶(单个千斤顶推力5 000 kN,整体最大推力可达50 000 kN)、铝合金托架、竖向限位装置、可调节式龙门吊、安装辅助工具及泵站控制系统等组成。

2 精调系统方案选型

深中通道团队根据沉管隧道安装的实际情况,通过精调系统能力计算及技术需要,研究制定1字形和L形布置方案。并对两种布置方案进行受力分析[2]与复核,进一步优化了L形技术方案,并拟应用于本工程。

2.1 精调系统能力计算

本工程按照最大作业水深-37 m处沉管为纠偏对象进行受力分析计算,在计算过程中设管节尾端调整偏差值为50 mm,选取首端为千斤顶顶推端。

2.1.1 主要技术参数

沉管总长Le=165 m,μ为沉管与基床之间的摩擦系数[8],根据拉合作业过程中的各项关键参数,计算出钢混沉管与碎石基床之间的摩阻力系数,取值为0.45;f为沉管与基床之间摩擦力;γu为海水密度;Kpu为管节接头上部水深;Kpd为管节接头底部水深;WGO为管节承受水压力的宽度;HGO为管节承受水压力的高度;Pm为管节断面的平均水压;P0为橡胶止水带接头部位压缩力;PG为橡胶止水带平均压缩力;W为管节总宽度46 m;WG为宽度方向橡胶止水带中心距45.27 m。

2.1.2 分析计算

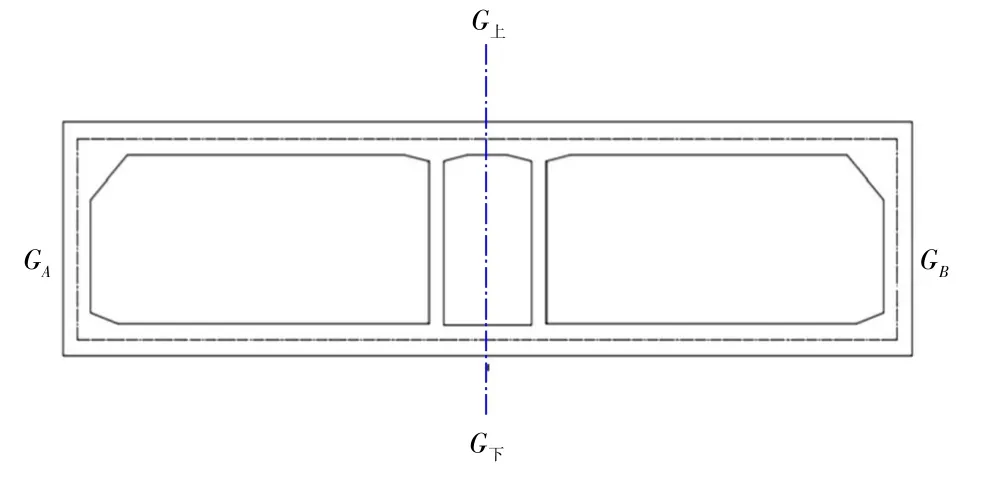

水深-37 m时沉管端封门橡胶止水带轮廓范围内水力压接后,橡胶止水带接头部位压缩力P0=150 972 kN,橡胶止水带长L=108.653 m,橡胶止水带平均压缩力PG=1 389.5 kN/m。沉管安装完成后,橡胶止水带均匀压缩状态下,各部位受力如图1所示,压力值为G上=G下=617.63 kN,GA=GB=137.25 kN。

图1 橡胶止水带各部位压缩受力示意图Fig.1 Compression force diagram of various parts of rubber water stop

1)安装限位千斤顶状态

在沉管连接端A侧安装限位千斤顶,并调节与沉管钢端壳充分接触,在B侧安装顶推千斤顶,逐渐增加千斤顶推力,使管节克服摩擦力围绕轴点做平面运动。由于安装限位千斤顶,千斤顶作用点橡胶止水带只能张开,不能压缩,故管节的转动中心只能位于该作用点的外侧。各变量的值不变。

沉管连接端A侧限位千斤顶与沉管端部充分接触,然后再继续增加B侧纠偏千斤顶推力,此时沉管做平面运动受到基床与管底摩擦力、橡胶止水带竖向补偿力、上下侧水平橡胶止水带释放力,由力矩平衡原理得,竖向补偿力Pb=61 603.2 kN,摩擦力Pf=14 433.5 kN,止水带释放力P释=42 649 kN。

在管节精调时,千斤顶需要配置25 960 kN的顶推力,按经验增加50%计算得千斤顶推力为38 940 kN,取值为40 000 kN。

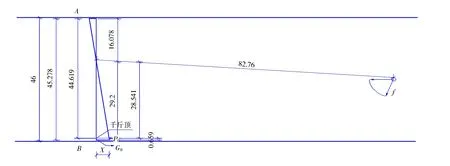

2)不安装限位千斤顶状态

在B端千斤顶推力继续增加时,摩擦力方向开始改变,沉管纠偏的橡胶止水带旋转点需要求取(图2),设旋转点为Zo,位于限位端橡胶止水带距离为δ处,在沉管纠偏时,顶推端橡胶止水带张开量为X,限位端GINA压缩量为Xo,已知竖向GINA中心间距为45.278 m,顶推千斤顶中心距离竖向GINA中心线为0.659 m。

图2 沉管纠偏各变量几何关系图Fig.2 Geometric relation diagram of various variables for rectifying deviation of immersed tube

继续增加千斤顶推力,根据水平受力平衡方程得出千斤顶推力为31 090 kN,按经验增加30%算得千斤顶推力为40 410 kN,取值为40 000 kN。

根据两种计算方式比对,单侧千斤顶推力计算结果仅相差1 470 kN;考虑到水下作业的诸多不确定性,精调系统按照50 000 kN进行设计。

2.2 布置方式选择

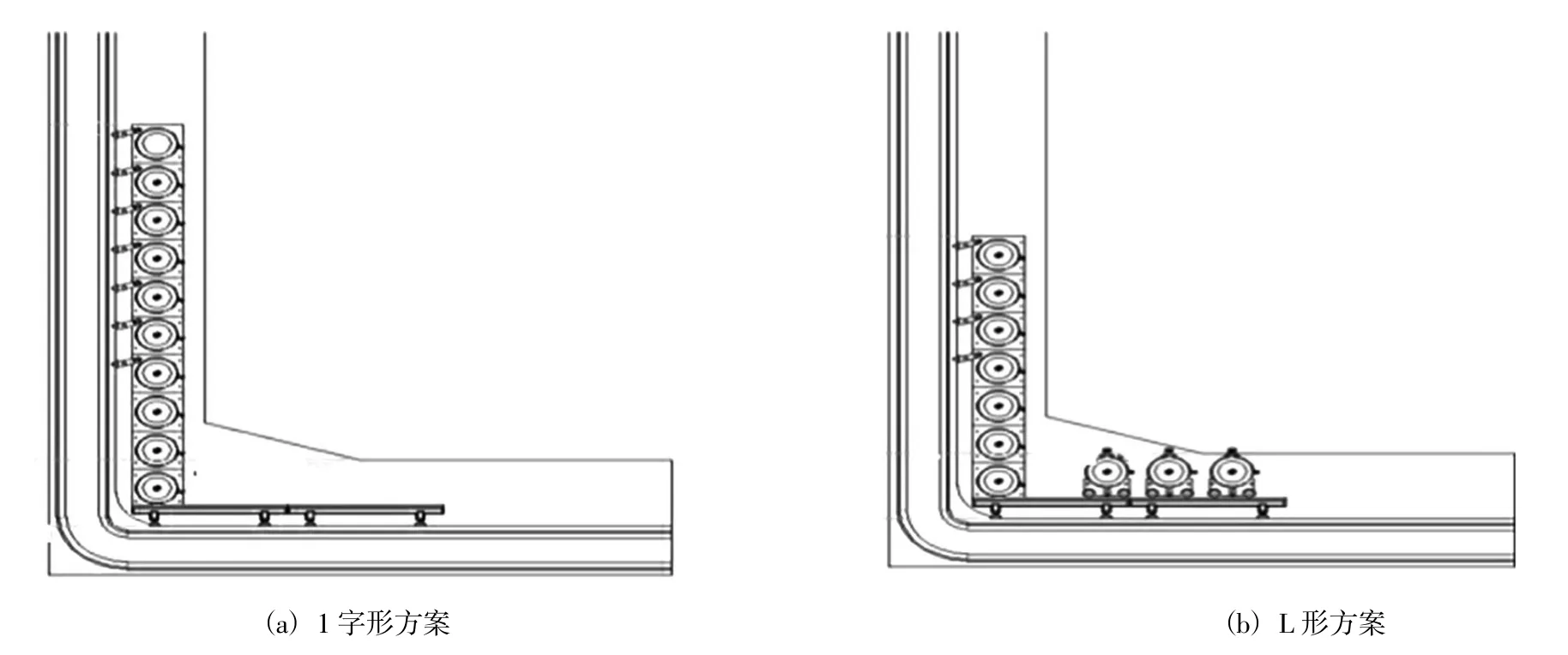

通过对相关沉管隧道纠偏资料研究、分析,结合千斤顶结构特性、数量及现场条件,对1字形与L形方案进行对比分析,两种方案示意见图3。

图3 布置方案示意图Fig.3 Schematic diagram of layout scheme

1字形方案:油缸1字形布置,10只油缸在竖向中心线上,总布置高度在5 m范围。

L形方案:油缸L形布置,其中7只竖向布置,总布置高度在3 m范围,另外3只水平布置,油缸中心距离均为500 mm。

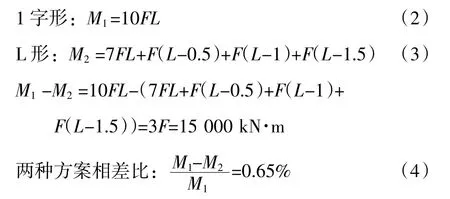

受力分析计算,精调系统单个千斤顶推力5 000 kN,分别按两种方式布置在沉管隧道需纠偏一侧,通过力矩公式可计算出每种方式总的作用力:

式中:F为单根千斤顶推力;L为千斤顶力臂。

计算得出1字形方案额定推力40 000 kN,L形方案额定推力39 740 kN。

根据计算分析,采用L形布置时,可理解为总的顶推力减少了240 kN,此处可以忽略。

由上述两种布置方式对比可知,1字形布置整体高度较高,不便于千斤顶的安装固定,危险性也较高,施工难度较大。内调顶推时的反力主要集中在中下部。水越深水压越大,摩擦反力在沉管底部,L形更有利于推开。设备高度也有效降低,现场安装难度和风险均大大降低,故千斤顶选择L形布置。

3 施工工艺

3.1 辅助设备安装

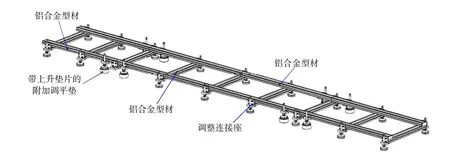

水力压接完成后,打开人孔门,进行贯通测量。根据现场需要进行安排调整布置,在需精调一侧安装底部托架及竖向限位和吊装设备(图4)。底部托架由两部分拼接而成,待拼装完成好,通过螺钉底脚将其调整至水平,并将运输小车放置在底部托架轨道上。底部托架采用铝合金材质,其重量约37 kg/件。再利用剪力键的螺纹孔,安装支架及起吊葫芦,利用剪力键的螺纹孔连接垂直千斤顶限位杆组件。利用Ω止水带安装孔,采用螺栓固定安装防倾覆拉杆。利用剪力键的螺纹孔将斜接底座与剪力键连接固定。采用特制的工程塑料或铝制的材料黏贴在剪力键预埋件凹槽内,保证千斤顶顶推作业的顺利进行。

图4 底部托架示意图Fig.4 Bottom bracket diagram

3.2 设备倒运、吊装

将一体式油缸千斤顶,通过运输小车运送到靠近对接侧人孔门处。利用可调节式龙门吊跨过人孔门,架设在结合腔内,通过电动葫芦起吊,穿过人孔门放置在底部托架的运输小车上,再转运至L形竖向吊装位置。利用电动葫芦将纵向安装千斤顶依次吊起,通过快插方式叠加,待叠加至第4个千斤顶时,将千斤顶通过锁钩装置与沉管侧壁固定连接。水平位置千斤顶均放置在运输小车上将其运输至指定位置固定。并调整一体式千斤顶的自适应机构(旋转螺母调节长度),使千斤顶两端顶紧沉管钢端壳。如果缝隙较大的地方(螺母调节长度不够),则需要增加垫板以填充。并将千斤顶和支架之间的螺钉松开,以适应顶推时的水平移动。

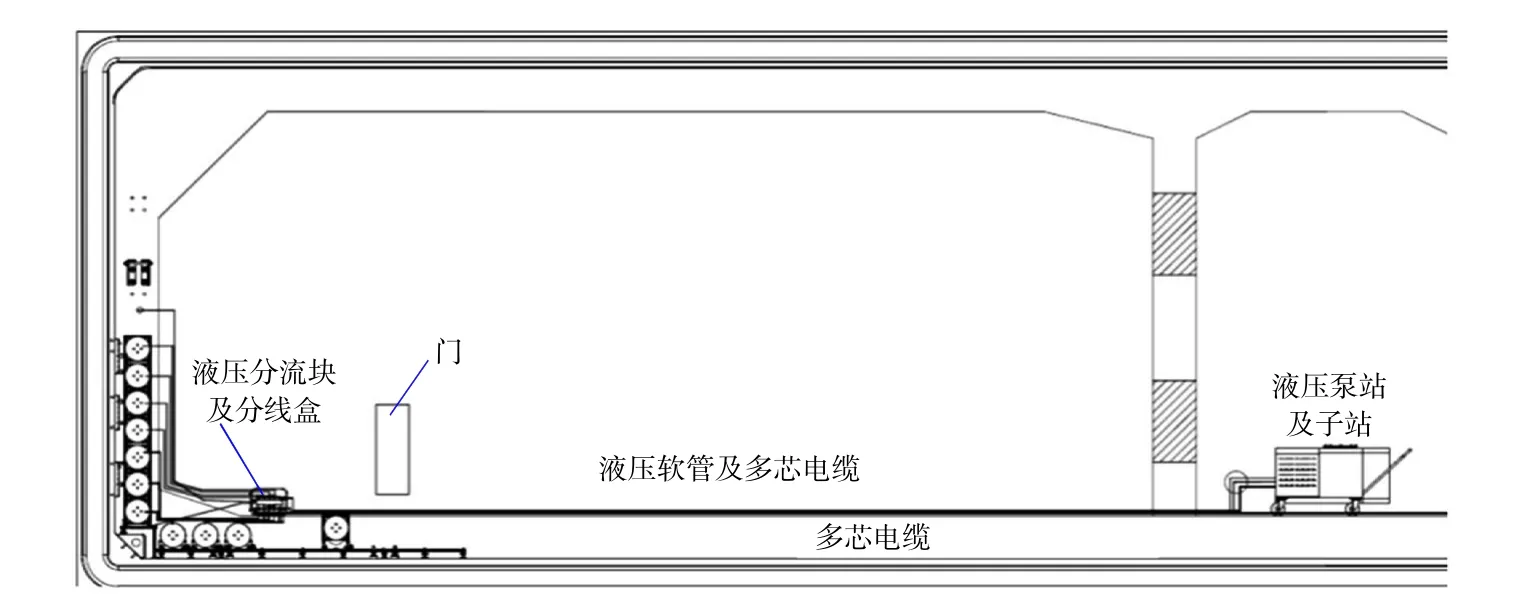

3.3 线路连接布置

将液压管路通过人孔门与分流器及泵站连接,再将液压软管从分流器分别与液压千斤顶连接,注意油口一一对应;利用多芯电缆通过人孔门与分线盒连接,再将分线盒与磁致伸缩位移传感器连接即可。

精调作业系统图如图5所示。

图5 精调作业系统图Fig.5 Fine adjustment operating system diagram

3.4 系统运行及卸压拆除

开启泵站,通过控制系统监控各项数据,以及对系统进行屏幕和按钮的操作。使顶推千斤顶开始加载进行纠偏,当达到预设行程后,顶推千斤顶自动停止顶推完成纠偏作业。为确保安全,待锁定回填后再卸载顶推千斤顶顶力,同时观测沉管尾端稳定情况。沉管锁定回填完成后,拆除精调系统,将所有工序进行逆向拆除。

4 精调演练

为切实加强狭窄空间作业的规范操作,验证一体式L形精调系统施工工艺的可行性,深中通道团队在管节对接端结合腔内对一体式L形精调系统成套设备进行了安装调试演练,包括设备倒运、设备安装、设备试运行及拆除等。

精调系统演练区域主要位于管节对接端结合腔内,结合腔由端封门间和端钢壳间组成,内部空间狭窄且底部有较多混凝土浇筑孔、排气孔等凸起物,设备搬运安装较困难。

一体式L形精调系统安装过程中,直接采用小型龙门架进行油缸千斤顶的吊运,简单方便,提高了运输效率。采用具有快速拼接功能的整体横向支架,可轻松实现现场人工搬运和拼接,通过横向运输车架可轻松实现沉管结合腔内千斤顶的横向运输和纵向运输,有效降低了施工难度。并对安装过程中发现的不足做出了进一步优化与改进。此次演练进一步验证了一体式L形精调系统总体设计的可行性,作业人员熟悉了精调系统的工作流程及安装工艺,达到了既定的演练目的,并为后续沉管精调作业提出了指导性建议。

5 结语

本套系统采用的L形一体式设计,可以有效的减少系统组装的环节,提高施工工效,实现了轻量化、小型化、集成化、标准化要求,并结合现场施工效果不断总结优化,可为后续同类型沉管施工提供借鉴。