M35锻制圆钢生产工艺及组织研究

汝亚彬,杨天亮,曹丽红,刘 宇,刘宝石,于宗洋,陈秀强,杨 松,许运松,祝仁龙

(1.抚顺特殊钢股份有限公司,辽宁抚顺 113001;2.广东雄峰特殊钢有限公司,广东广州 510000)

1 引言

近年来,随着我国高端制造业的迅速发展,现代机械技术朝着高速度、高效率、高精度的方向发展[1]。高性能高速钢相比普通高速钢具有更好的耐磨性、红硬性和使用的可靠性,由于价格高,过去主要用在航空航天工业难加工的材料。随着人们对切削加工效率的追求和观念的转变,高性能高速钢刀具大量的使用在自动化生产线上,并收到了提高切削速度和加工质量、使用可靠和延长刀具寿命的效果。“高精度、高效率、高可靠性和专用化”的现代高效刀具取代传统的标准刀具,成为发达国家工具工业发展的主流[2]。据统计,欧美市场高性能高速钢的比例达到35%以上,我国不到15%。国内各大特钢企业均投入力量研发高性能高速钢,但质量水平与国外还存在一定的差距,致使高端制造业以及军用刀具材料大量依赖进口。本文研究了一种特殊的电渣和锻造工艺,对提高M35锻制圆钢质量水平效果明显,为高性能高速钢的国产化提供了技术储备。

2 生产工艺

本文中M35锻制圆钢生产工艺流程为:EAF+LF+VD+电渣重熔(多电极)→2000快锻+锻锤联合成材→钢材红送退火。成品削皮状态交货,规格φ100mm,其化学成分、超声波探伤及非金属夹杂物均合格,共晶碳化物不均匀度达到5级,比国标≤6级提高1级,达到进口同规格钢材水平。

为了保证M35锻制圆钢质量,采取超高功率电弧炉冶炼,配以炉外精炼、真空脱气处理及氩气保护浇注,有效地脱气并把钢水中的非金属夹杂物减至最少,浇注φ90mm电极。将3支电极捆绑焊接后进行电渣重熔,如图1所示,电渣重熔过程合理控制熔速及进出水温差,浇注φ360mm电渣锭,电渣锭红送至锻造车间。成品热加工采用2,000t快锻+3t锻锤联合锻制成材,2,000t快锻开坯中间坯尺寸φ230mm,再经过锻锤锻打成型,锻造过程钢锭、坯加热及回炉再烧温度1,160~1,180℃,压下量控制在30~60mm,终锻温度控制≥900℃,整个锻制热加工共计12火次完成,成品红送退火。

图1 多电极电渣重熔

通过采用以上措施,保证了成品圆钢锻制过程无表裂现象,成品探伤合格,并获得均匀分布的共晶碳化物组织,以及更加细小的晶粒分布。

3 试验结果及讨论

3.1 试验材料

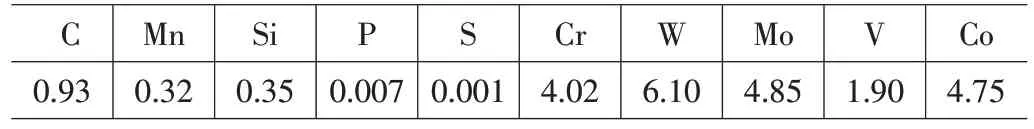

试验用M35圆钢的冶炼化学成分如表1所示。

表1 M35钢的化学成分 wt%

试验生产的M35成品φ100mm圆钢,化学成分达到预期目标,根据1964年斯蒂文提出的高速钢平衡碳公式(Cp=0.033W+0.063Mo+0.06Cr+0.20V)计算,其碳饱和度为0.82。高速钢的碳饱和度波动对使用性能和工艺性能都有明显的影响,碳饱和度≥0.80时可以获得更好的强韧性、红硬性以及更高的二次硬度[3],可以提高车刀、麻花钻等刀具使用寿命。

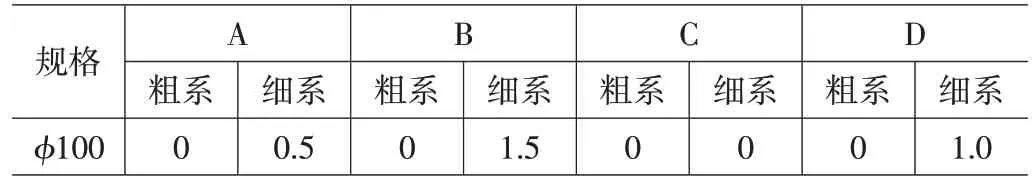

从表2可以看出,通过电炉+LF+VD+电渣冶炼工艺生产的M35圆钢中各类夹杂物粗系均为0级,硫化物细系为0.5级,氧化物细系为1.5级,纯净度满足要求。

表2 M35钢的纯净度

3.2 显微组织

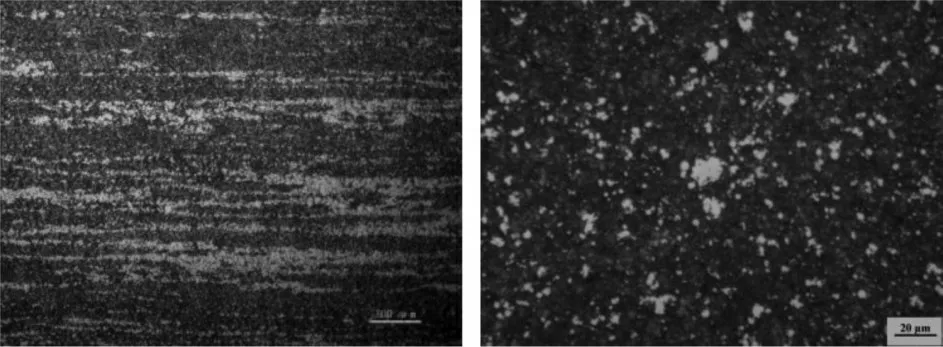

在φ100mm规格的M35圆钢的边缘、半径1/2处及中心部位取样,并观察其纵向及横向试样上的显微组织。纵向共晶碳化物不均匀度放大100倍并按GB/T14979-1994标准第二评级图评级,边缘3级、半径1/2处4级,心部5级,如图2所示。横向大颗粒碳化物放大500倍按GB/T9943-2008标准检验,边缘12μm、半径1/2处12μm,心部16μm,如图3所示。进口φ91mm M35圆钢半径1/2处纵向及横向显微组织如图4所示,纵向共晶碳化物不均匀度5级,横向大颗粒碳化物16μm。

图2 边部、半径1/2处及中心处纵向显微组织

图3 边部、半径1/2处及中心处横向显微组织

从显微组织检验结果看,试验钢M35半径1/2处的纵向和横向碳化物分布更加均匀。其纵向共晶碳化物不均匀度4级,比GB/T9943-2008标准要求≤6级低2级,比进口M35钢相近规格的5级低1级;其横向大颗粒碳化物比进口M35钢相近规格的16μm低4μm。有研究表明,凝固速度是影响高速钢铸态共晶碳化物粗细的主要因素,钢锭在凝固过程中心部的冷却速度要比表面慢,因此越大的锭型其共晶碳化物分别越不均匀,本文采用多电极电渣重熔使电极尺寸从正常的φ200mm调整为φ90mm,一定程度上改善了电极的铸态组织。另外,通过锻锤的锻打可以有效地破碎铸态组织中的网状共晶碳化物,从而得到分布均匀的显微组织。

图4 进口M35钢半径1/2处纵向及横向显微组织

3.3 淬回火硬度及淬火晶粒度

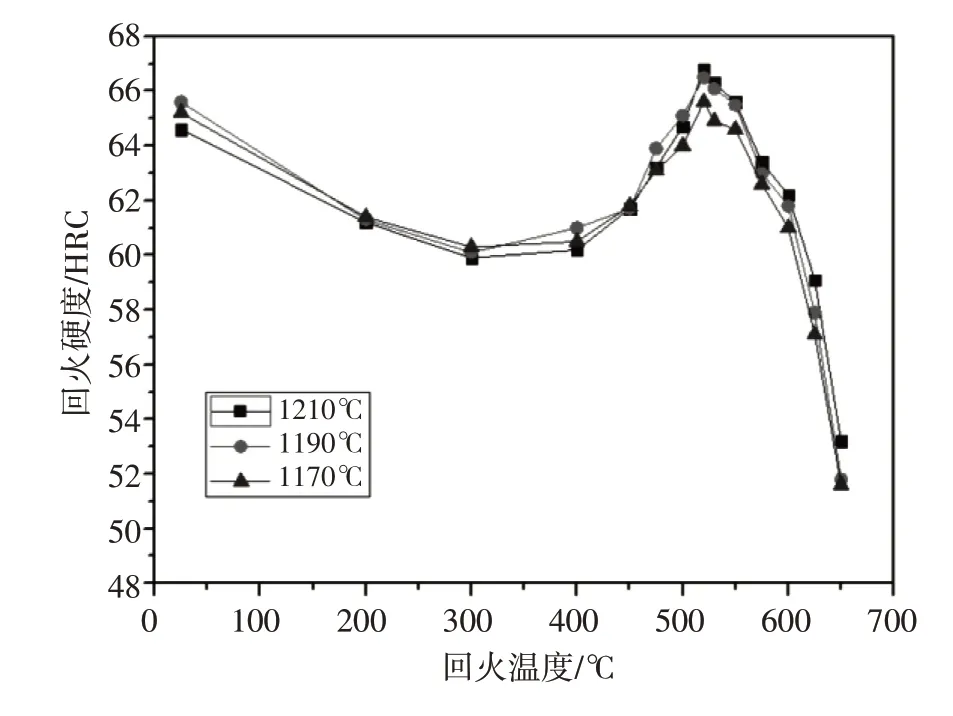

图5为M35钢淬回火硬度曲线,试样分别在1,170℃、1,190℃和1,210℃温度下淬火,并在25~650℃之间回火两次。可以看到,M35钢在1,210℃淬火和550℃回火后得到峰值硬度66.8HRC,在1,170℃淬火和550℃回火后硬度值也达到65.6HRC,淬回火硬度峰值可以达到65HRC以上,能够满足材料使用要求。

图5 M35钢淬回火硬度曲线

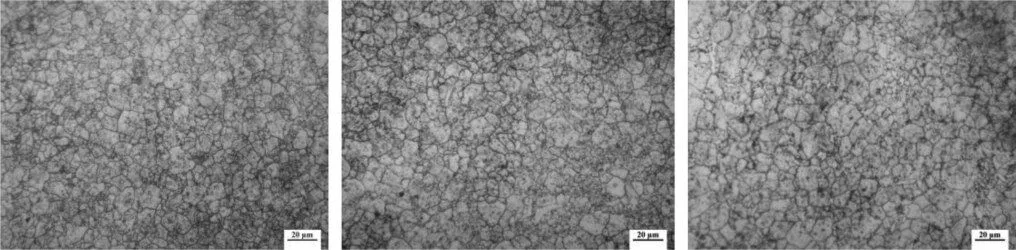

淬火晶粒度对高速钢强度、韧性和使用寿命均有很大影响,根据材料的使用特点高速钢淬火晶粒度通常控制在9~12级之间。图6为M35钢在不同淬火温度下的晶粒度,按JB/T9986《工具钢热处理进行检验》标准评级,1,170℃淬火晶粒度为10级,1,190℃淬火晶粒度为10级,1,210℃淬火晶粒度为9.5级。

图6 M35钢不同淬火温度下的晶粒度

4 结论

(1)M35圆钢采用超高功率电弧炉冶炼电极,配以炉外精炼及真空处理,各类夹杂物粗系均为0级,硫化物细系为0.5级,氧化物细系为1.5级,纯净度满足要求。

(2)通过平衡碳理论控制碳饱和度0.82,可以获得更好的强韧性、红硬性以及更高的二次硬度。

(3)采取多电极焊接后电渣重熔以及锻锤锻打成型,获得分布均匀的显微组织,其纵向共晶碳化物不均匀度4级,比GB/T9943-2008标准要求≤6级低2级,比进口M35钢相近规格的5级低1级;其横向大颗粒碳化物12μm,比进口M35钢相近规格的16μm低4μm。

(4)通过淬回火试验得到不同淬火温度下的回火硬度,淬回火硬度峰值可以达到65HRC以上,能够满足材料使用要求。

(5)M35钢在不同淬火温度下的晶粒度,能够达到10级或更细水平。