大型船用S34MnV曲拐弯锻成形工艺缺陷分析

张振威 郑 椿

(1.中国兵器科学研究院宁波分院,浙江315103;2.合肥工业大学 航空结构件成形制造与装备安徽省重点实验室,安徽230009;3.青拓集团有限公司,福建355000)

由于大型船用曲拐形大体重,材料内外性能不均,弯锻成形过程易产生多种缺陷。弯曲成形过程中,材料流动不畅导致内开档非常容易出现折叠,而且曲拐臂侧面常出现“细腰”和“鼓肚”等缺陷,造成锻件加工余量不均匀,严重影响曲拐锻件的质量,甚至导致锻件报废。为了使这些缺陷不影响最终锻件的成形质量,一些企业采取加大曲拐的锻造余量,从而导致了锻坯的材料利用率很低[1]。Hanawa等[2]采用有限元和实验的方法对曲拐服役条件下的应力状况进行了研究,得到曲臂与曲柄销连接部位是曲轴工作时承受最大交变载荷区域;颜建军等[3]采用元胞自动机法研究了曲拐弯锻成形动态再结晶过程;孙明月等[4]采用模拟和实验方法对船用曲轴曲拐弯锻过程进行了研究。

本文结合以上研究,在Gleeble-3500型热模拟机对S34MnV钢进行热压缩试验,建立了S34MnV钢高温本构方程,对弯锻法生产S34MnV曲拐过程中出现的“喇叭口”、“细腰”、“鼓肚”等缺陷进行有限元模拟分析,对曲拐弯锻毛坯形状和模具参数进行优化,为弯锻法生产大型船用S34MnV曲拐提供了技术参考。

1 本构模型的建立

试验材料为大型船用曲轴S34MnV专用钢[5],其化学成分(质量分数,%)为:C0.32,Mn1.27,Si0.22,P0.0039,S0.0007,Ni0.23,Cr0.27,Mo0.17,V0.084。在Gleeble-3500热模拟机上对S34MnV钢试样进行单道次热压缩试验,变形温度为950℃、1000℃、1050℃、1100℃和1150℃,应变速率为0.005 s-1、0.05 s-1、0.5 s-1和5 s-1。S34MnV钢的材料本构模型选取包含变形激活能和温度的双曲正弦形式的修正Arrhenius高温流动本构模型[6-7]:

(1)

(2)

将试验数据进行处理得到本构模型如下:

exp(-328833.3/RT)

(3)

2 船用S34MnV曲拐的弯锻成形模拟分析

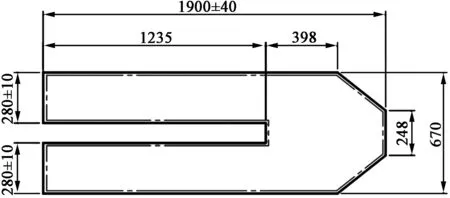

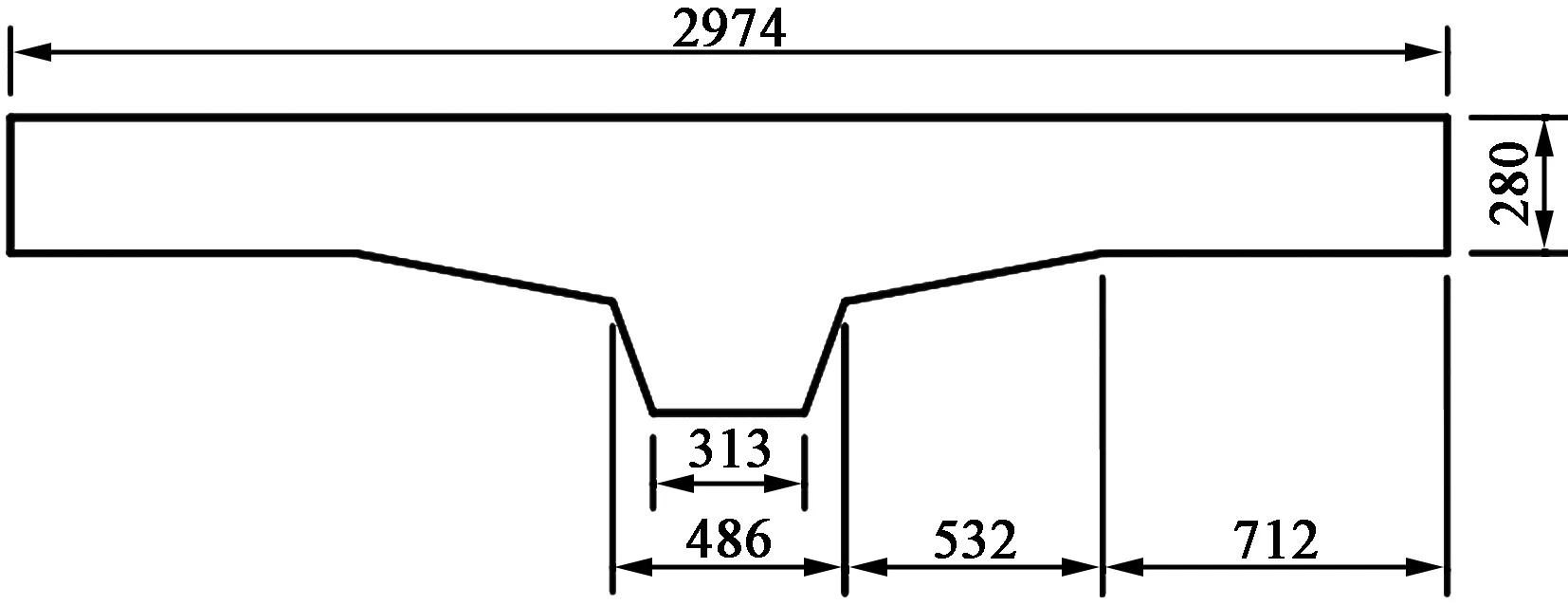

本文以大型船用S34MnV曲拐为研究对象,分析其在弯曲成形过程的主要缺陷。其锻件图见图1,初始毛坯图见图2。

图1 S34MnV曲拐锻件图Figure 1 Diagram of S34MnV crank forging

图2 S34MnV曲拐弯锻毛坯图Figure 2 Blank of S34MnV crank for bending and forging

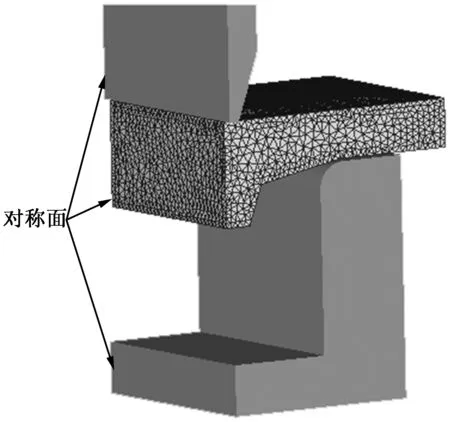

图3 有限元模型Figure 3 Finite element mode

根据S34MnV曲拐弯锻初始毛坯图,通过SolidWorks三维软件进行建模,结合弯锻毛坯形状,其毛坯呈左右对称,为了简化有限元计算,取1/2模型建模,在SolidWorks中将模型以stl格式导出,然后再将stl文件导入到DEFORM-3D软件,见图3,然后进行模拟前处理设置。将建立的S34MnV本构方程导入材料库,锻造工件采用DEFORM-3D软件自带的网格剖分程序四面体单元进行网格划分,共划分27043个单元,工件初始温度设定为1200℃,模具初始温度设定为80℃。

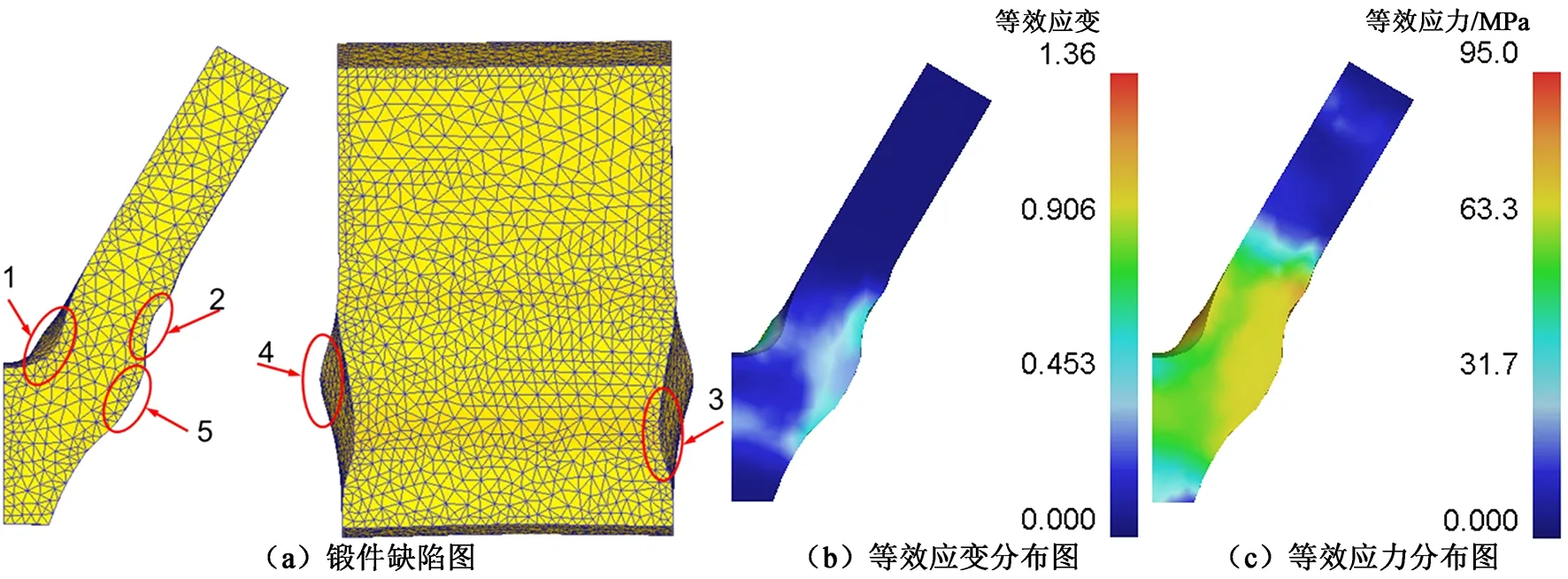

按照图3装配关系进行曲拐有限元弯锻成形模拟,研究表明[8],弯曲成形后曲柄两臂夹角取60°时压平后锻件缺陷最小,成形质量较好,弯锻工艺亦采用此角度参数。本文各组弯锻模拟均取弯曲角为60°进行模拟,如图4(a)所示,模拟结束后在锻件表面出现了缺陷1“喇叭口”、缺陷2“凹坑”、缺陷3“细腰”、缺陷4“凸起”、缺陷5“鼓肚”5处缺陷。图4(b)为S34MnV曲拐弯锻成形等效应变分布图,最大的等效应变区域在曲拐内开档部位,曲拐臂末端无应变。图4(c)为S34MnV曲拐弯锻成形等效应力分布图,最大等效应力为95 MPa,最大区域分布在曲拐弯曲部位,曲拐臂末端等效应力为0。可以看出弯锻毛坯变形主要发生在曲拐内开档及曲拐臂外侧贴模部位,弯锻毛坯受到上模和下模挤压,接触部位变形量较大,而曲拐臂末端则随着上模的压下自由旋转,做无变形的刚体运动。

利用“反变形法”对弯锻毛坯和下模进行优化,以减小或消除弯锻成形过程出现的5处缺陷。曲拐弯锻成形过程中缺陷1产生的原因主要是曲拐内开档在弯曲过程中毛坯与上模接触部分材料较多,当上模压入弯锻毛坯后,金属材料流动不顺畅,形成“喇叭口”,在曲拐内开档呈现出凸起与凹坑的褶皱缺陷,而这种缺陷在后续压平工序中很难消除,对于缺陷1可采用“反变形法”在弯锻毛坯上表面对称中心区域开凹槽,预先去除一部分多余的金属材料,见图5(a)中Ⅰ处。凹槽尺寸用B×H表示,B表示凹槽的宽度,H表示凹槽的深度。凹槽宽度B固定不变,凹槽深度H取20mm、40 mm、60 mm、80 mm,通过模拟得出最佳凹槽深度为40 mm;然后凹槽深度H取40 mm固定不变,凹槽宽度B取200 mm、250 mm、300 mm、350 mm进行模拟,通过一系列模拟计算得到:当凹槽尺寸B×H=300 mm×40 mm时,该方法可以有效减小该缺陷。

图4 初始毛坯模拟结果Figure 4 Initial blank simulation results

图5 优化方案Figure 5 Optimization scheme

第2处缺陷在曲拐两臂外侧呈现凹坑形状,造成此处凹坑缺陷是由于曲拐毛坯在弯曲开始时,曲拐臂金属材料与下模接触,随着上模运动不断增加,毛坯逐渐开始弯曲,毛坯与下模肩部接触的材料逐渐向下模圆角位置接近,下模圆角不断挤压毛坯该处金属材料,使此处金属材料发生塑性变形,弯锻结束后,在此处形成凹坑缺陷。对于缺陷2可以更改下模圆角半径中R1来消除,见图5(b)。下模圆角半径取R1=200 mm、250 mm、300 mm进行有限元模拟,发现下模的圆角半径越小,毛坯与下模圆角接触的金属材料单位面积上接触的反作用力就越大,造成的凹坑缺陷相对深度也就越大,对锻件质量影响也较大,当下模圆角半径R1=300 mm时此缺陷基本消除。

由图4(c)可知,缺陷3处应力较大,此处在弯锻初始毛坯中为折角,在弯锻过程中容易形成应力集中,弯锻结束后在曲拐外侧呈现“细腰”现象。对于此处缺陷可通过修改毛坯形状来改善,如图5(a)中将尖角改为过渡圆角R2,当把尖角改为圆角后一方面可以减缓此处应力集中现象,另一方面使得此处毛坯材料增多,可以填补弯锻后减薄的缺陷。取毛坯过渡圆角R2=150 mm、200 mm、250 mm进行有限元模拟,当R2=200 mm时,此处减薄缺陷可以满足锻件图要求。

弯锻后缺陷4在曲拐臂根部两侧端面呈现展宽现象。主要原因是上模与毛坯在此处接触,弯锻过程中该处变形力较大,随着弯曲的进行,上模不断挤压毛坯材料,根据最小阻力定律,坯料金属质点将向着阻力最小的方向移动,即该处金属材料优先流向无阻力的端面,弯锻结束后,在该处形成凸起缺陷。对于缺陷4,通过分析可通过修改毛坯形状如图5(a)中Ⅱ处,在毛坯材料对称中心的端部开凹槽减小该缺陷,使之符合锻件图要求。

缺陷5是毛坯在弯曲时曲拐臂两侧多余的材料鼓胀出来,呈现出“鼓肚”现象。主要原因是该处金属材料在毛坯弯曲时,未与下模壁接触,毛坯内部金属材料将优先流向阻力较小的表面自由变形区,造成该处曲拐臂外侧凸起。此处缺陷可以通过更改下模壁倾角如图5(b)中θ角来控制毛坯在弯曲时该处金属的流动空间,限制毛坯金属材料的流动,取θ=10°、15°、20°进行模拟,通过模拟得到当θ=20°时坯料与下模壁接触较好,弯曲结束时“鼓肚”现象基本消除。

图6 优化后模拟结果Figure 6 Simulation results after optimization

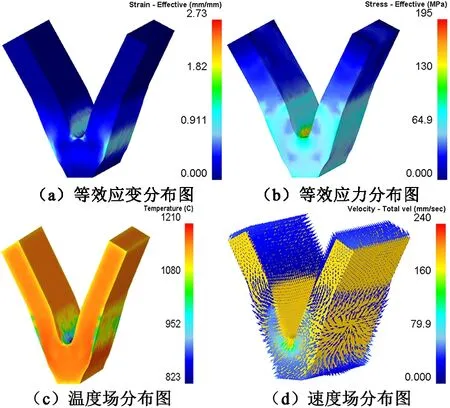

通过对初始毛坯形状和模具参数进行不断优化设计,其模拟结果如图6所示,可以看出锻件弯曲变形后,成形缺陷基本消失或减小。图6(a)和(b)分别为优化后等效应变分布图和等效应力分布图,可以看出变形主要集中在内开档底部区域和曲拐臂外侧贴模部位,等效应变和等效应力有所增加,这是因为下模的参数修改,使得弯锻毛坯更好的与下模接触,控制毛坯的成形空间,使毛坯向着设计的方向发生塑性变形;图6(c)和(d)为温度场分布图和速度场分布图,可以看出在毛坯和上下模具接触的地方温度较低,这是由于热变形时,工件与模具温差较大,工件在接触表面会产生热量损失,而工件局部温度达到1210℃是因为在塑性变形过程中,塑性变形功转化成了热能,造成局部温度升高。通过弯锻毛坯和模具的优化,S34MnV曲拐工件表面成形质量有所改善,已基本消除或减少弯锻成形过程中出现的5处主要缺陷,且满足锻件要求。

3 结论

弯锻法是半组合式生产曲轴常用的方法,本文通过Gleeble-3500型热模拟机对S34MnV钢进行了热压缩试验,利用DEFORM-3D有限元分析软件对船用S34MnV曲拐弯锻成形过程进行了模拟分析,得到以下结论:

(1)通过热压缩试验,建立了S34MnV钢高温本构方程:

exp(-328833.3/RT)

(2)在曲拐内开档和曲拐臂两侧出现了成形缺陷,在毛坯上表面中心开B×H=300 mm×40 mm的凹槽可以消除成形过程中出现的“喇叭口”缺陷;“细腰”现象可将毛坯尖角改为圆角来减小缺陷且最佳圆角半径R=200 mm;“鼓肚”现象可通过更改下模内壁倾角θ,当θ=20°时可消除此缺陷。