选煤厂加压过滤机运行效率提升方法研究

杨月辉

(潞安化工集团常村煤矿,山西 长治 046032)

引 言

通过情况下,加压过滤机工作主要受如下几个方面的影响:第一,工作压差;第二,主轴转速;第三,入料性质。当前加压过滤机在产品方面往往表现出一定的超标现象。通常水分超出的范围在1%~2%范围内。由于煤泥量的不断增加,往往对煤质产生一定的影响。虽然选煤场对加压过滤机工艺参数进行探究,可是并未从整个系统的层面进行探究,因此不具有系统性,并不能真实的反应检测目标。为此需要从入下几个方面进行探究:第一,加压过滤机的性质;第二,整体设备运行参数;第三,过滤浓度;第四,滤布使用情况。

1 选煤厂煤泥水处理系统

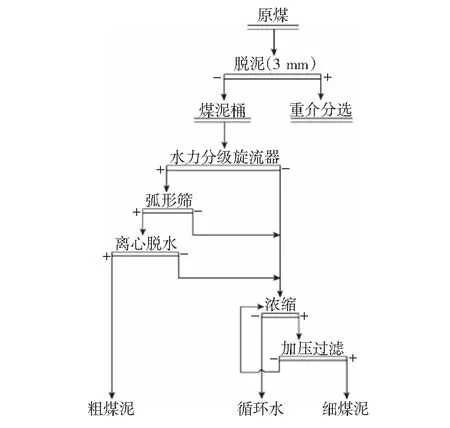

通常选煤厂煤泥处理时包括如下几个部分:第一,弧形筛筛下水;第二,水力分级旋流器溢流;第三,粗煤泥离心机离心液;第五,加压过滤机滤液的浓缩池沉降物。煤泥水处理工艺流程,如图1所示。

图1 选煤厂煤泥水处理流程

2 选煤厂加压过滤机存在问题

2.1 细煤泥含量大

通常细煤泥含量通常与块煤以及末煤系统相关,当同时进行生产时细煤含量相对较高。一般可以借助加压过滤机的排料次数以及相应的时间进行统计,部分选煤厂在原煤含量中所包含的细煤泥含量超过13%。在对原煤实施干法筛分试验时,经过试验在原煤中含量小于3 mm的煤泥量占到的比例可以分为17.53%,与此同时,在生产的过程中依旧能够产生次生煤泥,从而增加了更多的煤泥数量[1]。

2.2 细煤泥水分高

在浓缩池中,由于细煤泥含量较高,从而导致其处于高位运转的状态,这样给设备的使用寿命带来了较大的隐患。这样在加压过滤的情况下,细煤泥可进入混煤内,由于细煤高水率以及高产率相对较多,使得成品煤中热量下降。在开采的过程中,往往在细矸石中存在泥土,最终混入形成细煤泥,因此导致细煤沉降的过程中出现一定的困难[2]。由于极细矸石泥可以形成滤饼,进而不利于导通气体,从而极大的影响挤压过滤机的工作情况,也是的排料水分得到提升。假如在选煤时仅仅采用加压过滤机处理细煤泥,那么主要可以从下几个方面探究影响加压过滤机排料水分超标:

1)入料性质。在对入料性质进行分析时,如下几个参数对加压过滤机排料水分产生影响:第一,加压过滤机入料浓度;第二,粒度;第三,沉降药剂等。一般可以把加压过滤机入料浓度设置在200 g/L~350 g/L。基于此某选煤厂将加压过滤机入料浓度设定在200 g/L~300 g/L。经过时间发现,浓缩池可以高效的运行,同时对该浓缩池采用多点加药的形式进行控制,从而浓缩池中的药剂可以维持在稳定的状态。

在入料过程中,存在的主要问题在于入料颗粒度并不均匀。通常末煤系统有两段浓度工艺组成:煤泥缓冲池沉降浓缩,溢流后回到二段浓缩。其中一段工艺浓缩底流可以选用加压过滤的形式进行处理,主要是由于其内部包含大量的粗颗粒,而相对于二段浓缩低流而言,可以选用板框压滤机。可是选煤厂并未采用板框压滤机,仅仅对二段浓缩底流实施加压过滤机的形式进行处理,因此得到效果并不理想。由此可以看出,必须对工艺进行优化,从而可以有效地提高加压过滤机的处理能力。

2)设备运行参数。要想检查加压过滤机的处理效果,必须重视运行参数。通常情况下要想能够提高设备的运行参数,那么必须通过人工的形式进行参数的调整。一般而言,当滤饼水分上升时,往往可以通过调整罐压提升以及相应的主轴转速降低参数,从而可以有效地降低水分值[3]。

2.3 加压过滤机滤液浓度高

通常经过加压过滤后过滤浓度在40 g/L~50 g/L。主要是由于在浓缩池中底流中包含着大量的极细煤泥,从而导致在进行加压过程中,不能更好地处理细煤泥。与此同时,在进行加压过滤的过程中原装过滤配置的滤布可以达到0.074 mm,其可以将颗粒直径为0.074 mm以下极细煤泥进行过滤,因此导致在滤液中存在较高的细煤泥。

当加压过滤机处于正常工作时,其对应的浓度小于10 g/L。通常滤液浓度的影响因素为:极细煤泥含量、滤布。通常情况下,入料中煤泥的含量主要是由原煤决定。特别对于在选用有压两产品重介质旋流器分拣末煤时,所产生的煤泥含量更高。因此需要对过滤机过滤布参数进行调整,同时对压滤机相关参数进行调整。

3 选煤厂加过滤机效率提升策略

3.1 工作参数方面

1)鉴于加压过滤机运行过程,往往导致原煤煤质变化情况,同时随时对参数进行调整。其相应的调控范围主轴转速在0.6 r/min~1.0 r/min,相应的加压仓压力为250 kPa~280 kPa,对应的反吹压力范围在40 kPa~70 kPa。可以合理调整加压过滤机运行参数,如下所示:其一,假如选用的加压滤布为0.043 mm时,当滤布透气性受到影响后,这时工作人员可以将主轴的转速调整到0.6 r/min,进而可以有效地延长滤饼干燥区域的时间。与此同时,可以把上滤液阀开度调整至100%,这样可以有效地优化干燥位置的脱水性能,假如下滤液阀开度降低至70%,从而可以有效地增加滤饼的厚度,这样可以使得增加滤饼的厚度,最大限度的降低煤泥的水分。其二,当出现矸石泥化现象,那么将直接限制沉降池的沉降效果,这时可以通过调整加压过滤机的运行参数:一般加压过滤机入料浓度往往会降低成饼厚度。同时可以有效地优化加压过滤机的主轴转速,从而可以最大限度的保证成饼厚度,可是也不能将其调整过低,假如滤饼过后,那么矸石泥将会降低干燥区域出现下降的现象[4]。

2)滤布的合理使用

在工程实践时,当细煤泥含量较高时,那么相应的滤液水浓度将会变得更高,为此需要把3707加压滤机的滤布调整为0.043 mm滤布,从而可以得到相应的加压极细的煤泥。在对煤泥进行处理的过程中,选用的滤布效果显著,可是由于其在透气方面相对较差,因此需要调整运行设备,从而可以有效地降低来自滤布的影响。

3.2 入料性质方面

假如加压过滤机处于正常的运行状态下,那么入料颗粒的含量将直接对加压过滤器处理能力产生影响。而相应的粗颗粒将会在对滤布产生一定的影响,吸附在滤布上面的颗粒可以提高滤饼的透气性。

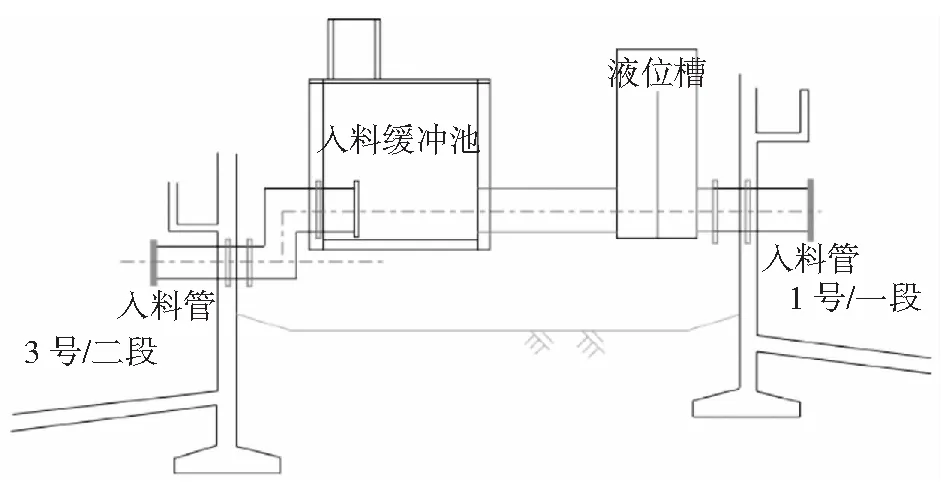

工艺系统改造:该选煤厂在末煤筛选位置设置3座浓缩池,为了能够有效地实现浓缩池的串联共同,通常可以设置相应的浓缩池标高。在实践的过程中往往出现如下问题:在选用原有的形式处理细煤泥时,当其颗粒度相对较大时,那么粗颗粒将会沉降在1#浓缩池中,而在二段浓缩的过程中,可以选择串联的形式对细煤泥进行处理,由于浓缩池底流对细煤泥存在一定的影响,那么在此对其进行处理时,那么将会导致滤饼效果相对较差,最终导致滤液浓度相对较高。经过工程实践发现,在1#浓缩池中,底流中>0.5 mm颗粒所占的比例可以达到1.5%。对于2、3号底流中>0.5 mm颗粒所占的比例可以达到0.5%,0.4%。与此同时,在二段浓缩池中,入料内包含的颗粒相对较少,当其与药剂进行混合时,那么严重影响了絮凝沉降效果,因此浓缩池药剂量是第一段的3倍。相应的浓缩池并联改造图,如图2所示。

图2 浓缩池并联改造示意

经过观察图2可以发现,1#与3#浓缩池标高存在一定的差异性,进而可以通过调节阀门实现改造两个浓缩池。依据相应的连通原理,两个浓缩溶液高度保持相同的高度的。在这个过程中可以在槽内设置挡板,同时与1#浓缩池保持相同的高度。其中液位槽的主要结构是内部挡板,与此同时通常高度要和1#浓缩池溢流高度保持一致,这样可以更加方便的实现两个浓缩池连通器的原理工作。

4 选煤厂加压过滤机效果评估

对选煤厂进行改造后发现,大大减少了排料时间,减少了30 s。通常情况下,加压过滤机每小时平均可以处理45 t~56 t。经过加压过滤机后,排料细煤泥所包含的水分降低了1%,由此可以看出排料水分满足能够满足需要。选煤厂年产细煤泥产量可以达到204.75万t,细煤泥所包含的比例达到13%计算,其发热量可以达到41.87 kJ/kg,从而可以给矿厂增加了1 668.45万元。