双风道风筛式胡麻脱粒物料分离清选机参数优化与试验

戴 飞 赵武云 付秋峰 宋学锋 史瑞杰 李彦伟

(1.甘肃农业大学机电工程学院, 兰州 730070; 2.酒泉奥凯种子机械股份有限公司, 酒泉 735000)

0 引言

胡麻,即油用亚麻的俗称,是中国西北地区和华北地区重要的油料作物之一[1-2]。目前,我国胡麻机械化收获主要以分段收获为主,胡麻联合收获仍处于试验研究阶段。胡麻脱粒物料分离清选是其收获过程的关键环节之一,分离清选装置是胡麻联合收获机的重要组成部分,直接影响胡麻收获质量和后续精深加工[3]。胡麻脱粒物料各组分混杂差异较小,采用传统谷物分离清选机作业时,胡麻籽粒不能被有效分离,易随短秸秆、蒴果壳等一同被气流吹出。因此,提高胡麻脱粒物料分离清选机的作业性能是减少胡麻籽粒清选损失、提高清选质量的重要措施。为此,国内相关学者研制了胡麻脱粒物料分离清选机[3]、5TF-45型胡麻脱粒清选机[4]、亚麻籽脱壳分离设备和双风道风筛式胡麻脱粒物料分离清选机等装备,取得了一定研究进展[5-6]。其中,双风道风筛式胡麻脱粒物料分离清选机根据胡麻脱粒物料组分尺寸及其空气动力学特性差异,采用不同类型三级振动筛分和双风道气力组合分离清选原理,有效改善了胡麻籽粒分离清选的洁净效果。

相关学者结合不同类型的试验方案进行了样机作业性能试验和工作参数优化研究。师清翔等[7]进行了双扬谷器旋风分离清选系统的试验与参数优化,高连兴等[8]进行了大豆脱粒机气力清选循环装置研制与性能试验,张敏等[9]对风筛选式油菜联合收割机清选机构参数进行了试验研究与优化。上述研究进一步提升和完善了相关样机作业性能。本研究通过单因素试验选取影响双风道风筛式胡麻脱粒物料分离清选机作业性能的工作参数,对于不同因素水平组合条件下的籽粒含杂率和清选损失率,采用响应曲面分析法确定各试验因素及其交互作用对籽粒含杂率、清选损失率的影响,获取样机工作参数的最优控制变量组合,以期提升对胡麻脱粒物料分离清选的效果。

1 工作过程解析与关键参数选取

1.1 结构组成及作业过程

如图1所示,双风道风筛式胡麻脱粒物料分离清选机主要由振动喂料系统、三级振动筛分装置、双风道杂余集料装置、吸杂除尘装置、振动变频控制箱、传动系统、脱粒物料不同组分接料盒、行走轮和机架等部件组成。样机工作时,将机脱后的胡麻脱粒物料由喂料斗加入,在振动喂料系统的间歇振动作用下脱粒物料被均匀输送至三级振动筛分装置,通过调节三级振动筛振动频率与筛面倾角,对胡麻脱粒物料不同组分进行筛分,使得脱粒物料中的部分未脱粒蒴果、不同长度茎秆、蒴果壳通过各自排料通道被分级排出。同时,可通过调整双风道杂余集料装置前后风道风量,首先由前风道对一些悬浮速度明显小于胡麻籽粒的轻杂物质率先吸出,然后再由后风道对三级竖排长腰型冲孔筛分离的洁净胡麻籽粒和少量短茎秆进行气流清选,喂入物料在后风道内呈现出瞬时悬浮状态,饱满的胡麻籽粒受自身重力作用落入胡麻籽粒接料盒内。同时,胡麻脱粒物料中的剩余杂质则在吸杂除尘装置的作用下通过尘杂排料装置排出。

1.2 工作参数分析

如图2所示,双风道风筛式胡麻脱粒物料分离清选机工作时,可针对胡麻脱粒物料不同净度工况,通过振动变频控制箱对电磁激振器振动幅度、三级振动筛分装置振动频率进行调节;同时根据分离清选效果对三级振动筛分装置筛面倾角和双风道杂余集料装置前后风道风量进行改进。其中,给料振动幅度调节范围为0~30 mm,筛箱振动调节频率范围为0~6 Hz,通过改变各筛体底部V型支撑架开口角度的方式进行各筛面倾角的调整,筛分装置三级筛面倾角调节范围为1°~6°,两个风量调节手柄分别水平转动180°,可经历7个挡位,均能够实现对前、后风道风量的完全开启与闭合。

由双风道风筛式胡麻脱粒物料分离清选机相关工作参数调节装置可以看出,给料振幅直接关系到胡麻脱粒物料的喂入松散状况;而筛箱的振动频率与筛面倾角均是决定三级振动筛分装置作业工况的关键因素;同时,双风道杂余集料装置工作性能取决于前风道风量调节挡位和后风道风量调节挡位的协同设置。因此,上述试验因素皆是影响样机作业性能(籽粒含杂率、清选损失率)的主要因素,需要进行进一步试验研究与优化选取[3,10-12]。

2 单因素试验分析

为合理选取胡麻脱粒物料分离清选性能试验中关键单因素参数及其取值范围,结合实际试验方法与离散元仿真分析,对样机给料振幅、三级筛面倾角、筛箱振动频率、前风道风量调节挡位和后风道风量调节挡位进行单因素试验,探讨各试验因素对胡麻籽粒含杂率、清选损失率的影响规律,确定对样机作业性能结果有显著影响的各试验因素取值范围。

2.1 给料振幅

当筛箱振动频率为3 Hz,筛分装置三级筛面倾角为6°,前风道风量调节手柄在挡位2,后风道风量调节手柄在挡位4,给料振幅在5~30 mm不断递增时(图3),作业机籽粒含杂率、清选损失率变化趋势如图3d所示。

试验研究表明,当给料振幅为16.5 mm时,胡麻脱粒物料均能够顺着给料盘进入三级振动筛分装置,单位时间内输送的物料量稳定均匀,且随着给料盘振幅的增加脱粒物料分层效果与离散程度不断提升。随着给料振幅在5~30 mm范围内不断增加,作业机籽粒含杂率(由2.23%变化为2.56%)、清选损失率(由0.58%变化为0.70%)均呈递增趋势,但变化程度相对不大,仅分别增加了0.33个百分点和0.12个百分点。故此参数不作为影响作业机籽粒含杂率和清选损失率因素进行研究。

2.2 三级筛面倾角

当筛箱振动频率为3 Hz,给料振幅为16.5 mm,前风道风量调节手柄在挡位2,后风道风量调节手柄在挡位4,筛分装置三级筛面倾角为1°~6°不断递增时,作业机籽粒含杂率、清选损失率变化曲线如图4所示。

随着筛分装置三级筛面倾角在1°~6°不断增加,作业机籽粒含杂率(由2.28%递增为2.46%)、清选损失率(由0.59%递增为0.69%)基本呈递增趋势,但变化程度相对不明显,仅分别增加了0.18个百分点和0.10个百分点,表明筛分装置三级筛面倾角对样机作业性能影响不显著,因此该参数不作为影响作业机籽粒含杂率和清选损失率因素进行研究。相关试验表明,当振动筛分装置三级筛面倾角大于4°时,胡麻脱粒物料在筛面的运动效果较好。

2.3 筛箱振动频率

结合EDEM软件数值模拟不同筛箱振动频率(1~8 Hz)下胡麻脱粒物料在三级振动筛分装置上的运移状态与迁移规律,观察物料层在各筛面上的形态分布,分析筛箱振动频率与籽粒含杂和清选损失之间的关系,并择优选取适宜参数值所对应的参数模型。EDEM中胡麻脱粒物料属性参数及其设定方法见文献[13-16]。

将胡麻脱粒物料分离清选机的喂入量设定为0.035 kg/s,依据胡麻脱粒物料的谷草比,经换算物料工厂在位于双风道杂余集料装置前风道入口端面80 mm处,分别生成胡麻蒴果500个/s、籽粒1 500个/s、短茎秆2 000个/s、蒴果壳2 000个/s和轻质杂物500个/s。不同振筛及筛箱在作业中保持相同的运动状态,将仿真中具有相同运动方式的几何体进行合并,设置给料振幅为16.5 mm,筛箱振动频率每间隔1 Hz进行设定,设定范围为1~6 Hz。为保证振筛倾角与实际相一致,振动方向与水平面呈6°夹角,仿真时间步长设置为1.25×10-6s,每组仿真进行9 s,共进行9组仿真试验。

仿真分析计算中,将Fluent中稳定计算得到的流场数据转换成体积力加载到EDEM中,该方法可计算的两相间作用力具有局限性,但相间数据交换完全在EDEM中完成,可有效提高仿真计算速度。在体积力单向耦合计算中,首先在Fluent中计算得到作业过程中避风排杂装置与旋风除尘器的稳定流场数据,将计算得到的稳定流场中X、Y、Z3个方向的速度分量以CGNS数据格式保存,然后在Particle Body Force中加载CFielQuery体积力插件,在Field Data Manager中以场数据的形式加载CGNS数据。流场对颗粒相曳力及浮力作用通过CFielQuery.dll体积力插件计算得到,在Fluent中计算时,选择空气为流体介质,密度设置为1.2 kg/m3,黏度为1.8×10-5Pa·s,入口边界风速为1.60 m/s,出口边界风速为4.40 m/s。湍流模型选择标准k-ε进行瞬态计算。管道壁面为无滑移壁面,采用基于压力的SIMPLE算法对速度场和压力场进行耦合求解,动量项采用二阶迎风格式,湍流动能和湍流耗散率采用一阶迎风格式,残差精度为10-3s。建立的胡麻脱粒物料气固耦合分离清选仿真模型如图5所示。

依照样机筛箱振动频率的调节范围(1~8 Hz)对仿真模型进行设置,观察胡麻脱粒物料在三级振动筛分装置中各筛面的运移规律,筛选出适宜的筛箱振动频率区间。在数值模拟试验过程中发现,当筛箱振动频率在2~6 Hz时,三级振动筛分装置中各筛面上胡麻脱粒物料分布均匀、透筛效果理想(图6),胡麻脱粒物料气固耦合分离清选作业性能相对稳定。

2.4 前风道、后风道风量调节挡位

当筛分装置三级筛面倾角为6°,筛箱振动频率为3 Hz,给料振幅为16.5 mm时,双风道杂余集料装置前、后风道风量调节手柄挡位在0~6协同调节时,作业机籽粒含杂率、清选损失率变化曲线如图7所示。

由图7可以看出,当前风道风量调节手柄处在2~4挡,作业机籽粒含杂率与清选损失率分别为2.21%~2.85%和2.01%~2.67%;当后风道风量调节手柄处在4~6挡时,作业机籽粒含杂率与清选损失率分别为1.96%~2.45%和2.32%~2.88%。两挡下籽粒含杂率与清选损失率相对差异不大,具有较好工作性能。因此,结合胡麻脱粒物料气固耦合分离清选仿真模型,对其前风道、后风道风量进行上述挡位的对应模拟仿真,获得双风道杂余集料装置、旋风除尘器风量的速度矢量分布如图8所示[17]。

因此,在后续双风道风筛式胡麻脱粒物料分离清选机参数优化试验中,选取试验因素为样机筛箱振动频率(2~6 Hz)、前风道风量调节挡位(2~4)和后风道风量调节挡位(4~6)。

3 作业性能试验

3.1 试验材料与方法

2019年8月,在甘肃农业大学胡麻机械化作业示范基地——甘肃华瑞农业股份有限公司进行了双风道风筛式胡麻脱粒物料分离清选机现场操作演示与作业性能试验(如图9所示)。试验材料选用陇亚14号胡麻收获期脱粒物料,单株平均蒴果数为24.1个,蒴果平均粒数为7.2个,胡麻籽粒平均千粒质量为8.1 g,单株产量0.95 g,脱粒物料含水率为11.8%[6]。试验前对作业机进行空转运行检查,其中振动喂料系统给料振幅设定为16.5 mm,三级振动筛分装置筛面倾角为6°,筛箱振动频率在2~6 Hz之间,双风道杂余集料装置前风道风量调节挡位为2~4,后风道风量调节挡位为4~6。

待作业机运行稳定后在喂料斗内加入胡麻收获期机械化脱粒物料。通过不断调节筛箱振动频率、前风道风量和后风道风量进行不同试验方案组合,测定作业机籽粒含杂率和清选损失率,同时在试验过程中观察振动喂料系统、三级振动筛分装置、双风道杂余集料装置和吸杂除尘装置的工作运转情况。以3次的测定平均值为测试结果,胡麻脱粒物料分离清选籽粒含杂率和清选损失率计算公式为[18-19]

(1)

(2)

式中Y1——籽粒含杂率,%

Y2——清选损失率,%

G1——胡麻籽粒接料盒内籽粒质量,g

GZ1——胡麻籽粒接料盒内物料质量,g

G2—— 4个接料盒内的籽粒质量,g

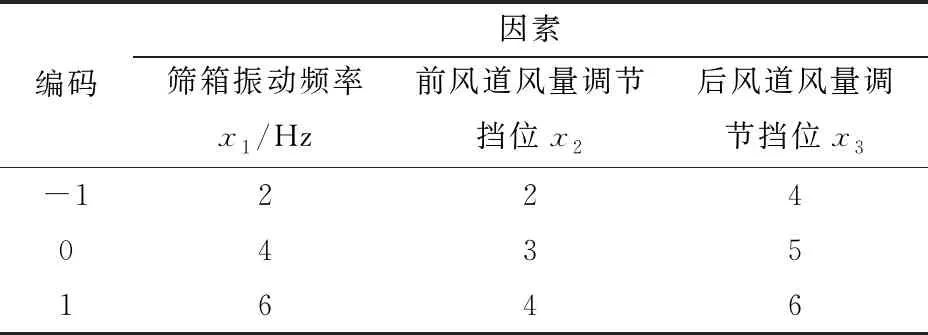

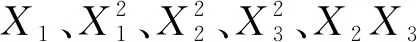

3.2 响应曲面法试验方案

综合单因素试验的试验结果与分析,采用三因素三水平Box-Behnken试验设计原理[20],以筛箱振动频率x1、前风道风量调节挡位x2和后风道风量调节挡位x3为自变量,籽粒含杂率Y1和清选损失率Y2为响应值,各试验因素编码如表1所示,分别实施17组响应面分析试验(如表2所示,X1、X2、X3为因素编码值)。应用Design-Expert 8.0.6.1软件进行数据处理分析。

表1 试验因素编码

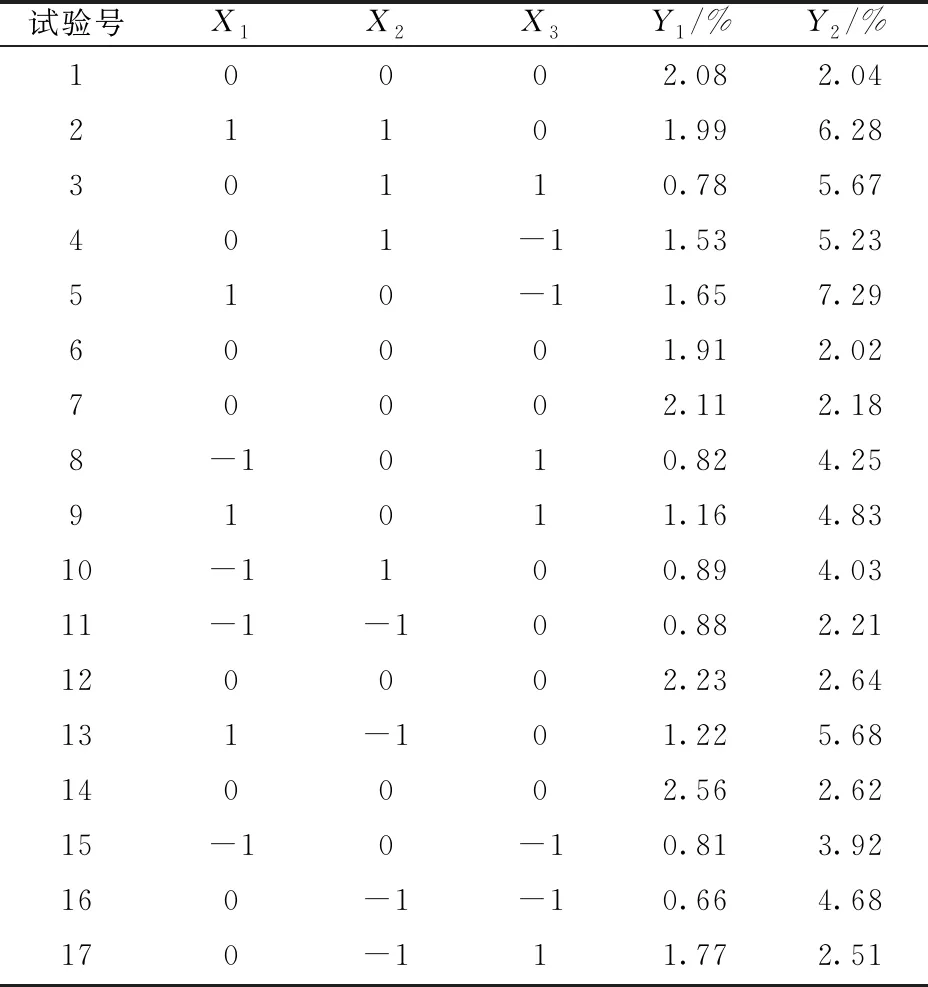

表2 响应面分析结果

3.3 性能试验结果与分析

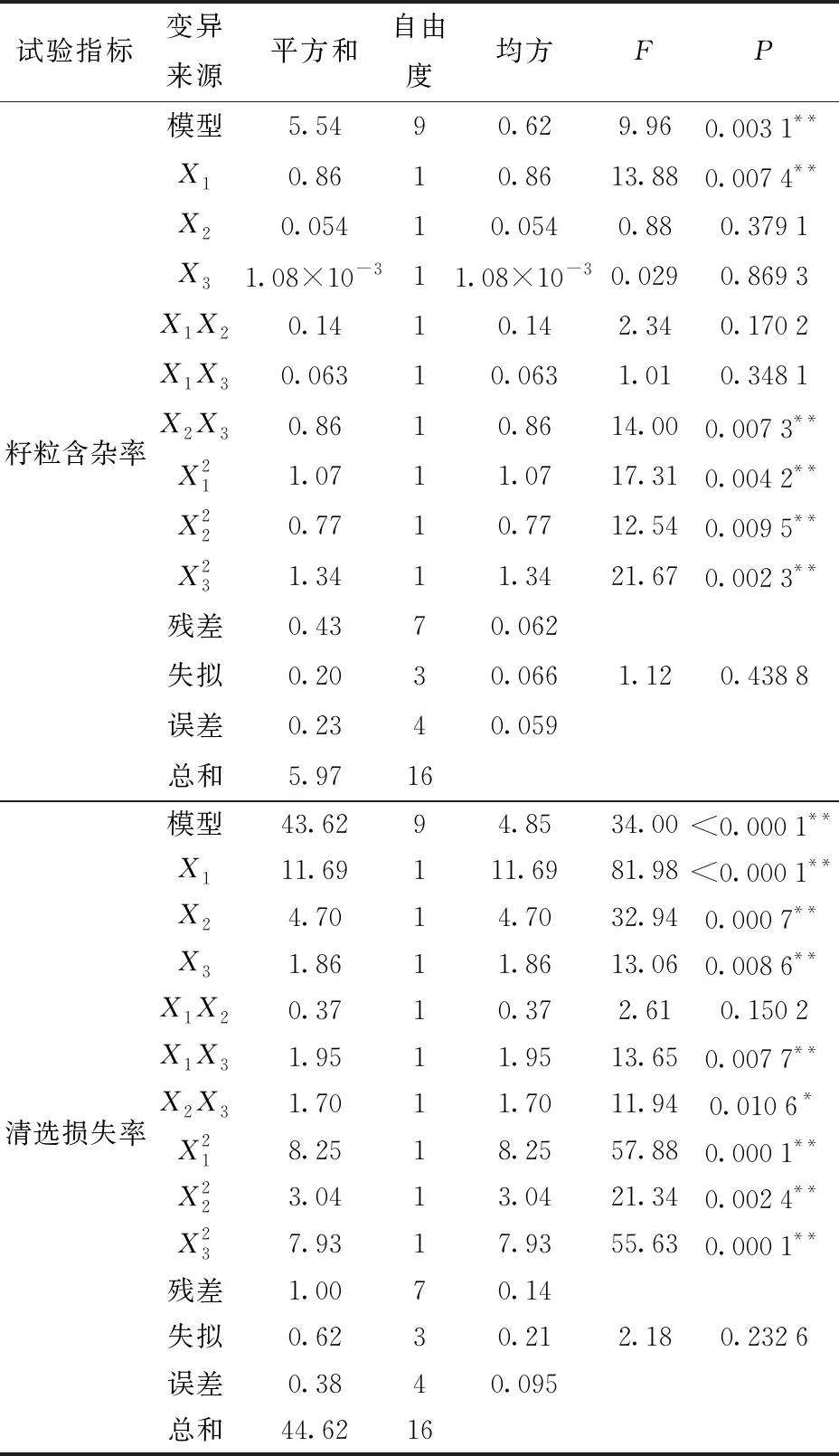

3.3.1回归模型建立及检验

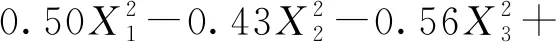

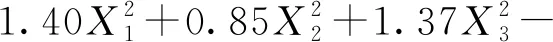

借助Design-Expert 8.0.6.1软件对籽粒含杂率Y1和清选损失率Y2进行回归模型的方差分析,如表3所示,分别得到Y1和Y2二次回归模型为

表3 回归方程方差分析

(3)

(4)

3.3.2模型交互项解析

根据建立的回归模型分别获得各因素之间交互作用影响的响应面图。

由图10可以看出,当筛箱振动频率为2 Hz、后风道风量调节挡位为2时,籽粒含杂率较低,由等高线密度与响应曲面形状可看出,筛箱振动频率与前风道风量调节挡位的交互作用对作业机籽粒含杂率有一定影响但是并不显著,与方差分析结果相同。

由图11可看出,当筛箱振动频率为2 Hz、前风道风量调节挡位为2时,籽粒含杂率较低,筛箱振动频率对籽粒含杂率的影响明显高于后风道风量调节挡位,但两交互因素形成的响应曲面呈圆形,表明筛箱振动频率与后风道风量调节挡位对作业机籽粒含杂率的交互作用不显著。

由图12可以看出,当后风道风量调节挡位固定在某一水平,前风道风量调节挡位由2到4时,前风道风量增大,籽粒含杂率呈现出逐渐增大的变化趋势。出现该现象的主要原因是试验初期前风道风量调节到2挡时,一些飘浮速度明显小于胡麻籽粒的轻杂物质率先通过双风道杂余集料室前置风道吸出,有效降低了剩余胡麻脱粒物料后续分离清选负荷,籽粒含杂率较低(小于0.50%)。当离心通风机稳定工作时,吸杂管道内的气流速度与风量恒定,若前风道风量调节挡位由2向4不断增加时,则前风道风量逐步加大,后风道风量不断下降,致使双风道杂余集料室流场分布紊乱,胡麻脱粒物料中的杂质进入避风排杂装置的通过性较差,后风道吸杂能力弱化,增加了籽粒含杂量,致使籽粒含杂率逐渐增大(在1.50%~2.00%之间)。因此,前风道风量调节挡位与后风道风量调节挡位的交互作用对籽粒含杂率影响非常显著,与方差分析结果一致。

由图13可知,当筛箱振动频率为6 Hz、前风道风量调节挡位为4时,作业机清选损失率最大。由等高线密度及响应面形状可以看出,筛箱振动频率与前风道风量调节挡位的交互作用对清选损失率影响不显著,与方差分析结果相同。

由图14可知,当后风道风量调节挡位固定在某一水平,筛箱振动频率由2 Hz递增至6 Hz时,清选损失率呈现逐步上升的变化趋势,在7.0%~8.0%之间。出现该现象的主要原因是当后风道风量调节挡位一定时,后风道分离清选系统的气流速度与流量恒定,当筛箱振动频率不断增加时,进入后风道分离清选系统的胡麻脱粒物料逐渐增多,使得破碎干瘪的胡麻籽粒被吸入到杂余集料室的数量与概率均增大。由响应面形状可以看出,筛箱振动频率与后风道风量调节挡位的交互作用对清选损失率影响极显著。

由图15可以看出,当前风道风量调节挡位固定在某一水平,后风道风量调节挡位由4向6转变时,清选损失率呈现出先减小、后增大的变化趋势。出现该现象的原因是当离心通风机转速恒定时,吸杂管道的风量保持稳定,当后风道风量调节挡位向6挡调节时,后风道风量逐步加大,而前风道风量对应降低,使得大部分干瘪籽粒、未脱净蒴果不随轻质杂物被吸入双风道杂余集料室内,使得清选损失率有所下降。但随着后风道风量进一步增加,提升了由三级竖排长腰型冲孔筛分离的洁净胡麻籽粒和短茎秆进入后风道内的运动速度,超过了碎小胡麻籽粒的悬浮速度而被吸入双风道杂余集料室内,使得清选损失率由3.9%上升至5.8%。由偏回归分析与等高线密度可得,前风道风量调节挡位与后风道风量调节挡位的交互作用对清选损失率影响较为显著。

3.3.3最优工作参数确定与试验验证

依据上述试验结果分析,为进一步提升双风道风筛式胡麻脱粒物料分离清选机作业性能,在各试验因素水平约束条件下,将籽粒含杂率和清选损失率取得最小值作为优化指标,建立性能指标全因子二次回归方程,进行目标优化与最优工作参数确定。

(5)

应用Design-Expert 8.0.6.1软件中的优化求解器对回归方程模型(3)、(4)进行该目标下的优化求解。其中,籽粒含杂率的重要度为++++,清选损失率的重要度为+++++,得到优化试验指标为籽粒含杂率0.76%、清选损失率2.58%,最优工作参数组合:筛箱振动频率为2 Hz、前风道风量调节挡位为2、后风道风量调节挡位为4.5。

为了验证所建立回归模型(3)、(4)的可靠性,应用双风道风筛式胡麻脱粒物料分离清选机按照上述最优工作参数进行9次作业性能试验,试验材料和方法与2.1、2.2节相同,如图16所示。9次试验下胡麻脱粒物料的籽粒含杂率均值为0.98%、清选损失率均值为2.66%,表明在优化工作参数条件下能够降低胡麻脱粒物料在机械化分离清选过程中的含杂与损失,较单一气流分离清选方式作业效果有显著改善,因此建立的回归模型是可靠的。

在试验验证过程中通过物料观察窗发现,由三级筛分离后的洁净胡麻籽粒和极少量短茎秆在双风道杂余集料装置后风道吸杂气流作用下基本呈现出悬浮状(图16a),随后胡麻籽粒在重力作用下落入胡麻籽粒接料盒。通过对一级筛、二级筛、三级筛及避风装置排杂状况(图16b~16e)进行分析,设计的三级振动筛分装置和双风道杂余集料装置均满足作业要求。当筛箱振动频率过高时会引起胡麻脱粒物料在筛面上弹跳,使得胡麻脱粒物料在三级振动筛分装置中的透筛分离不充分,这是引起籽粒含杂率升高的关键因素;同时,双风道杂余集料装置前、后风道风量调节挡位不匹配时,引起避风排杂装置中输出物料夹带胡麻籽粒较多,这是使清选损失率增大的又一重要原因。因此,后续研究中需要结合气固耦合理论对双风道风筛式胡麻脱粒物料分离清选机关键部件优化参数下的作业流场进行模拟研究。

4 结论

(1)对双风道风筛式胡麻脱粒物料分离清选机的作业原理进行解析,基于实际试验方法与离散元仿真分析,对样机主要工作参数进行单因素试验,探讨各试验因素对胡麻籽粒含杂率、清选损失率的影响规律,确定对样机作业性能有影响的相关试验因素与取值范围。

(2)按照Box-Behnken试验设计原理,采用三因素三水平响应曲面分析方法,进行双风道风筛式胡麻脱粒物料分离清选机工作参数优化,结果表明,影响籽粒含杂率与清选损失率的因素主次顺序由大到小均为筛箱振动频率、前风道风量调节挡位、后风道风量调节挡位。

(3)建立了籽粒含杂率、清选损失率与筛箱振动频率、前风道风量调节挡位、后风道风量调节挡位的二次多项式回归模型。以籽粒含杂率和清选损失率最小为目标,优化得到作业机最佳工作参数:筛箱振动频率为2 Hz、前风道风量调节挡位为2、后风道风量调节挡位为4.5。验证试验表明,籽粒含杂率均值为0.98%、清选损失率均值为2.66%,说明通过优化工作参数可降低胡麻脱粒物料在机械化分离清选过程中的含杂与损失,其作业效果较单一气流分离清选方式有显著改善。

——基于CMS 模型的实证分析