基于损伤容限设计的金属材料力学性能评价方法

黄 睿

(太原科技大学应用科学学院 山西 太原 030024)

1 引言

金属材料在航空、机械等领域,都显示出巨大应用前景,但金属材料在产业化和实用化过程中,易受材料力学性能、以及使用者对其认识不够等因素的制约,因此,评价金属材料力学性能,具有重要意义[1]。硬度作为重要评价指标,明确金属材料硬度的十级分级,把金属材料抵抗刻划的能力作为衡量硬度的依据,同时令金属材料受外界载荷作用,引起不均匀塑性变形,测量材料刚度和尺寸稳定性,根据硬度、抗脆断能力、抗疲劳强度,评价金属材料力学性能,但该方法实施过程中,材料内部残余应力不稳定,力学性能测量值偏差较大[2]。文献[3]采用超声疲劳试验技术,充分考虑微动损伤的影响,分析金属材料的高周疲劳性能,在旋转弯曲加载下,扫描疲劳断口,获得金属材料疲劳曲线,准确反映材料疲劳极限,对材料力学性能进行评价,但该方法实测数据的时间变化速率较慢,力学性能测量值偏差同样较大。针对这一问题,结合以上理论,此次提出基于损伤容限设计的金属材料力学性能评价方法,希望得出更加准确的评价结果。

2 金属材料力学性能评价方法设计

损伤容限设计的技术目标是,保证含有裂纹的结构在规定的未修使用期内,其承载能力不小于在这个期间可能遇到的最大载荷,从而使机体不会由于裂纹存在而发生灾难性破坏,保证机体结构安全。在考虑损伤容限的状态下评价金属材料的力学性能,更有助于降低偏差。

2.1 动态冲击金属材料

设计动态冲击压痕装置,动态冲击金属材料,造成材料损伤。利用HSYU826型精密硬脆性材料切割机,对金属材料进行切割,把切割后的样品固定在支撑架上,支承架应有保护层材料,动态冲击样品,在样品表面上留下一定尺寸的残余压痕痕迹[4]。动态冲击压痕装置采用击发器,发射一定速度的氮化硅陶瓷球,对金属材料的样品表面造成冲击,在样品上残留一定压痕形貌、几何尺寸的压痕痕迹。当冲击样品时的最大冲击力值不能精确计算时,则采用锥形陶瓷压杆滑动装置,把动态力传感器与该装置的碳化硅锥形冲头相连,用碳化硅锥形冲头冲击材料样品,在冲击过程中,利用动态力传感器的数据线,把冲击力-时间关系曲线,传输给滑动装置的大型动态处理模块[5]。采用动态力传感器测得力值、冲击载荷信号、时间信号,并对信号进行放大,实时分析相应的动态数据,令设备与DASP-ET工程版软件相配套,实时监控、分析、处理和保存放大后的信号,至此完成金属材料的动态冲击。

2.2 获取金属材料损伤容限力学响应

改变金属材料的冲击力,比较不同载荷下金属材料的动态响应,获取材料损伤容限的力学行为响应。选择的仪器设备如下:YSHG8368型精密研磨抛光机,HSY7396型超声波清洗机,FDJ739G63型光学显微镜,HXD—1000TMC/LCD型自动转塔显微硬度计,CMT5105型微机控制电子万能试验机,FSY638H632型双通道声发射仪。

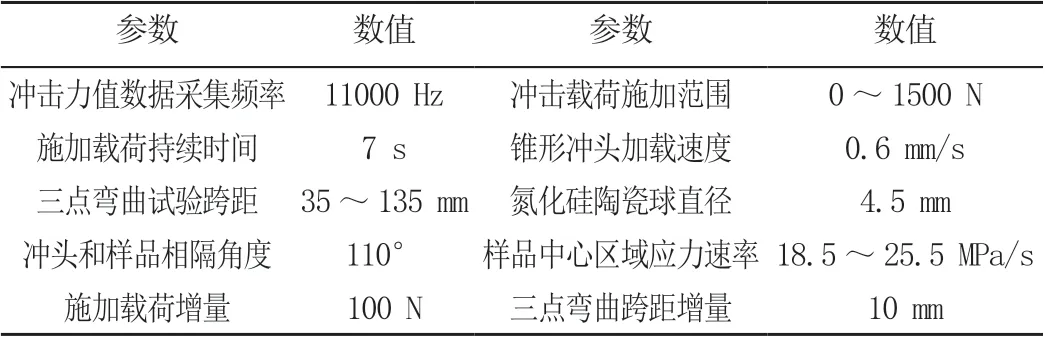

抛光并清洗材料样品,对样品施加冲击载荷,设置的测试参数见表1。

表1 样品力学响应测试参数

当样品出现裂纹时,卸除载荷,测量压痕的几何尺寸、厚度大小、接触面积等,然后继续施加载荷,保持相同的载荷增量,直至样品裂痕到达损伤容限。纵向比较不同冲击载荷下,样品的力学行为响应,在统计的测量数据中,寻找样品损伤容限下的最大载荷值,分析最大载荷值相应的力学响应,包括弹性模量、硬度、强度。至此完成金属材料损伤容限力学响应的获取。

2.3 评价金属材料力学性能

计算损伤容限下的弹性模量、硬度、强度,评价金属材料力学性能。把样品放置在显微硬度计的载物台上,分析样品力学行为的不同响应,根据等效面积法则和材料体系硬度,计算材料硬度值H,公式为:

其中A为锥形冲头与材料的接触面积,L为锥形冲头接触深度,P为施加载荷值。利用电子万能试验机,测量不同冲击载荷下的样品挠度值,测量方法采用三点弯曲试验法,再利用敏感位移测试仪,对挠度变化进行测量,取多次测量平均值,用于材料弹性模量的评价。根据不同载荷下的材料力学行为响应,比较样品刚度变化,计算样品弹性模量J,公式为:

其中I为样品测量挠度,K为锥形冲头接触宽度,为样品动态冲击的惯性矩。通过发射装置,对样品开裂时的临界载荷值进行捕捉,采用三点弯曲试验方法,对材料强度值进行测量。样品强度U计算公式为:

其中O为三点弯曲试验跨距,y为样品冲击应力到中性轴的距离。损伤容限的硬度值H、弹性模量J、强度U越大,表明材料的裂纹扩展寿命和疲劳寿命越长,金属材料力学性能的评价等级就越高。至此完成金属材料力学性能的评价,实现基于损伤容限设计的金属材料力学性能评价方法设计。

3 实验论证分析

将此次评价方法,与常规金属材料力学性能评价方法,进行对比实验,应用两组方法评价金属材料力学性能,比较力学响应测量值与标准值的偏差大小。

3.1 实验准备

力学性能评价的金属材料,选取铝合金材料,该材料为PM法制备的Al-Cu基复合材料和Al-Cu-Mg基复合材料,金属材料力学性能为已知的标准值,在厚度分别为100 mm的铝合金复合材料上,切下尺寸为10×10×30 mm³的矩形样品,将Al-Cu-Mg材料记为样品I,Al-Cu材料记为样品II。

3.2 实验结果

两组方法分别在不同的实验温度下,测量样品I和样品II损伤极限下的弹性模量,比较测量值和标准值的偏差大小,第一组实验完成后,两组方法分别测量样品I和样品II损伤极限下的硬度,比较测量值和标准值的偏差大小,测试结果见表2。

表2 弹性模量测量偏差对比结果

由表2可知,针对样品I的Al-Cu-Mg材料,设计方法测量值与标准值更加吻合,弹性模量平均测量偏差为1.96 GPa,常规方法平均测量偏差为3.22 GPa,相比常规方法,设计方法弹性模量测量偏差减小了1.26 GPa,针对样品II的Al-Cu材料,设计方法弹性模量的平均测量偏差为2.73 GPa,常规方法平均测量偏差为4.55 GPa,相比常规方法,设计方法弹性模量测量偏差减小了1.82 GPa。

针对样品I的Al-Cu-Mg材料,设计方法硬度平均测量偏差为2.02 GPa,常规方法平均测量偏差为3.9 GPa,相比常规方法,设计方法硬度测量偏差减小了1.88 GPa,针对样品II的Al-Cu材料,设计方法硬度平均测量偏差为1.92 GPa,常规方法平均测量偏差为4.09 GPa,相比常规方法,设计方法硬度测量偏差减小了2.17 GPa。综上所述,设计方法相比常规方法,材料力学响应测量值更加贴近标准值,充分保证了力学性能测量数据的精确度。

4 结语

此次设计方法充分发挥了损伤容限设计的技术优势,提高了力学性能测量值的准确度,评价结果更加可靠。但此次研究仍存在一定不足,在今后的研究中,会对非常规条件下的材料力学性能进行测量,令评价结果具有更高的实用价值。