多个开孔螺栓连接平盖系统的计算与设计

吴 皓,李晓琳,元少昀

(中国石化工程建设有限公司,北京 100101)

随着我国经济的迅速发展,能源需求不断加大,作为常用储油容器的埋地储罐数量日趋增加【1】。由于埋地设备易发生泄漏从而导致安全和环境问题,因此应尽量减少在设备本体上开孔。埋地设备一般在设备上部设置2~3个人孔,而后在人孔盖上开多个工艺管口以满足管口使用的需要【2】。这导致平盖上的开孔数量往往较多,对平盖开孔补强计算和平盖上的布管设计提出了更高的要求。

1 GB/T 150.3—2011多个开孔补强计算方法与存在问题

1.1 GB/T 150.3—2011平盖多个开孔设计计算方法

GB/T 150.3—2011(以下简称GB/T 150或标准)【3】通过修正平盖计算公式中的结构特征系数K来考虑多个开孔对于平盖强度削弱的影响。

平盖的削弱系数为:

(1)

式中:v——削弱系数;

Dc——平盖计算直径,mm;

Σb——平盖危险径向截面上各开孔宽度之总和,mm。

通过GB/T 150.3—2011表5-9或表5-10查取K值后可确定系数K1为:

(2)

当K1/v≤0.5时,如K1/v大于K,则以K1/v代替平板计算公式中的K,否则直接取K值计算平板厚度。

采用上述计算方法有以下限制条件:

1)危险径向截面开孔宽度总和不超过平盖所连接法兰的内半径;

2)K1/v≤0.5。

1.2 存在问题

通过GB/T 150的计算软件计算发现:多个开孔补强计算方法只在K1/v大于K时需要加大平盖厚度,而在其余情况的设计计算中常会出现开孔后不需要补强的情况。结合标准中单开孔补强的计算规定分析发现,有查会出现同规格的平盖开单个孔时需要加厚平盖,而增加开孔数量后反而不需要加厚的情况,这同通常开孔越多强度削弱越大的理解存在偏差。

同时,螺栓连接平盖结构主要有两种失效模式,一是强度失效,二是密封失效。多个开孔设计计算目前主要是针对强度进行的,但是开孔必定伴随着平盖刚度的削弱,刚度削旨则可能导致泄漏,而开孔对于密封的影响目前标准尚无规定,有待研究。

针对以上问题,本文旨在采用有限元计算方法,建立完整的螺栓-垫片-法兰-平盖系统模型,对不同参数条件下结构的强度和密封性开展研究,对开孔设计与接管的排布方案进行探讨,以期为相关设计提供参考。

2 计算模型

2.1 几何模型及有关参数

2.1.1 结构形式

以DN600的人孔结构设计研究模型。为简化计算,选取同一径向截面上有两个接管开孔且对称布置的结构开展多开孔平盖计算研究,模型结构与尺寸如图1所示。在该设计参数下,根据GB/T 150计算多开孔补强无需加厚平盖。

图1 模型结构与尺寸

2.1.2 设计条件与部件选材

设计压力Pc取3 MPa,设计温度取20 ℃。对应设计条件下平盖、法兰、接管、螺栓的材料参数如表1所示,计算时不考虑材料的腐蚀裕量。

表1 部件材料与参数

2.1.3 垫片选型

选用材料为柔性石墨/不锈钢的缠绕垫片,其主要参数如表2所示。

表2 垫片尺寸与参数

垫片与密封面之间为非线性接触,需考虑垫片的材料非线性【4-5】。本文计算中垫片材料特性采用基于试验结果的非线性压缩回弹特性【6】,压缩回弹曲线如图2所示。

图2 垫片压缩回弹曲线

2.2 有限元模型

2.2.1 模型类型与变量

建立不开孔平盖、单开孔平盖和双开孔平盖三种结构形式的模型开展对比研究,有限元模型类型与研究变量如表3所示。

表3中A=61.6 mm为按GB/T 150.3—2011第5.9.3节计算得到的不开孔和双开孔条件下的计算厚度,A=75.9 mm为单开孔平盖的计算厚度;B=214.75对应接管开孔边缘距离人孔内壁1/4di(di为接管内径)的情况,即在标准允许的范围内,使研究接管尽量靠近平盖边缘;B=97、84.875、72.75 mm分别对应两接管中心距离为2di、1.75di、1.5di的情况;B=160为介于B=214.75与B=97之间某一位置的取值。

表3 研究模型类型与变量

2.2.2 边界条件

对于模型施加以下边界条件:

1)平盖和法兰垫片接触面、平盖内表面、接管内表面——设计压力3 MPa;

2)接管端面——等效应力-6.6 MPa;

3)螺栓——预紧力载荷;

4)法兰短节下端面——周向和轴向位移为0;

5)1/4或1/2对称面——对称边界条件。

分两个载荷步骤进行加载计算:

1)仅加载螺栓预紧力;

2)保持预紧力,逐步提升压力至设计压力。

2.2.3 网格划分

不同部件的单元使用情况如表4所示。建立三种类型的有限元模型,如图3(a)~图3(c)所示。

图3 有限元模型

表4 单元选择

2.2.4 网格无关性分析

对参数为A=61.6 mm、B=72.75 mm时的模型采用两种规格的网格计算开展网格无关性分析。网格划分情况如图4(a)~图4(b)所示,计算应力分布见图5(a)~图5(b)。

图4 网格无关性分析网格尺寸

图5 不同网格计算应力分布

按图6取路径A-A和B-B弯曲应力Sb、路径C-C局部薄膜应力SL和垫片外圈最大压应力进行对比(见表5)。由表5可以看出,两种网格计算结果偏差很小。因此本文采用粗网格开展计算研究。

表5 计算结果对比

图6 强度分析路径线选取

3 螺栓预紧力影响分析

由于本文涉及对垫片密封性能的研究,螺栓预紧力的设置会对结果产生一定影响,本文先对螺栓预紧力的选择进行探讨。

GB/T 150中规定预紧状态下最小垫片压力Fb为:

Fa=3.14DGby

(3)

式中:DG——垫片的压紧力作用中心圆直径,mm;

b——垫片有效密封宽度,mm;

y——垫片比压力,MPa。

为保证垫片密封面不发生泄漏,操作条件下最小垫片压力Fp需满足式(4)的要求:

Fp=6.28DGbmPc

(4)

式中:Pc——操作压力,MPa;

m——垫片系数。

一般认为,只要垫片上的压力达到mPc即可保证不发生泄漏。

对应预紧工况和操作工况的最小螺栓载荷分别为:

预紧工况

Wa=Fa

(5)

操作工况

Wp=F+Fp

(6)

其中

(7)

标准规定预紧工况和操作工况最小螺栓载荷的作用分别为:

1)对垫片表面附加挤压力,将法兰表面微观不平度填补严密以尽量减小泄漏通道;

2)保持垫片在工作压力下密封不泄漏。

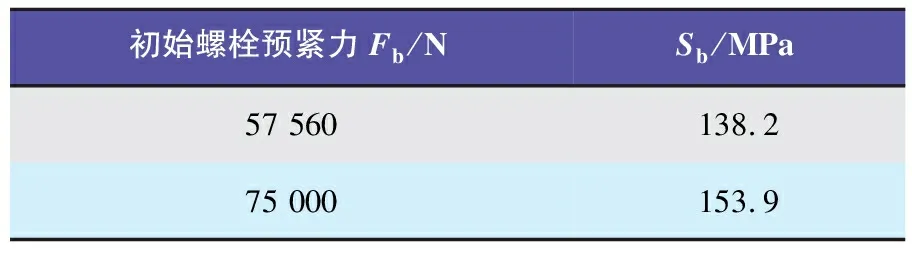

本文取如下两种螺栓预紧力开展研究:

1)初始螺栓预紧力Fb=57 560 N,此时预紧工况所需的最小螺栓预紧力可由式(5)反算获得;

2)Fb=75 000 N,此工况满足式(6)所需的螺栓预紧力通过有限元方法试算获得。

计算发现,当初始螺栓预紧力为57 560 N时,在施加内压后,螺栓载荷下降至44 795 N(见表6),分析认为这是由于内压作用下平盖变形、法兰偏转等导致密封面的压紧变形减小导致的。在本文设定的情况下,垫片受到的螺栓载荷相比初始螺栓预紧力时下降了约22%。当初始螺栓预紧力为75 000 N时,在操作状态下,垫片受到的螺栓载荷为60 152 N(相比初始预紧力下降约20%,见表6),能满足操作状态下垫片密封的要求。

表6 预紧力与对应操作工况下螺栓载荷

由上述研究可知,在内压的作用下,螺栓载荷会出现下降的情况,为满足密封要求,预紧力加载应有足够裕量,以保证在内压作用下仍能保证垫片的有效密封。

3.1 螺栓载荷对平盖强度的影响

垫片在操作压力下的应力与变形见图7(a)~图7(b)。由图7(a)~图7(b)可见:垫片应力与变形均呈现沿径向由里向外逐步增加的趋势。

图7 垫片应力与变形

取图6所示的平盖中心路径线A-A对两种预紧力工况下平盖的弯曲应力进行对比,结果见表7。

表7 路径A-A强度分析对比

对比两种预紧力工况下平盖中的弯曲应力可知,增大初始螺栓预紧力会在一定程度上使平盖弯曲应力增大,因此当预紧力较大时,需要考虑预紧力对平盖强度的影响。

3.2 螺栓载荷对垫片密封的影响

沿垫片宽度方向取路径线[见图7(b)]对比两种螺栓载荷下的垫片密封,结果如图8所示。图8中P为垫片压力,本文认为P/(mPc)≥1时垫片能形成有效密封;b0为垫片总宽度;x为以垫片外径处为起点的路径坐标,可由P/(mPc)=1与曲线的交点求得能形成有效密封的垫片宽度。由图8可知,Fb=57 560 N时垫片整体不能形成有效密封。而当Fb=75 000 N时,约有43.7%的垫片宽度能形成有效密封,可见螺栓预紧力对于垫片密封有很大影响。标准虽然对操作条件下所需的最小螺栓载荷作了规定,但无法据此得到对应所需的螺栓预紧力,不方便设计取值。根据本文计算结果,可采用式(8)对所需螺栓预紧力进行预估。

图8 不同螺栓预紧力密封性能对比

Fb=k×max(Wa,Wp)/n

(8)

式中:n——螺栓数;

k——放大系数,可考虑取1.2~1.6,与压力大小、螺栓材料、法兰和平盖的刚度、几何尺寸、垫片尺寸和性能相关,具体取值需进一步研究准确验证。

4 平盖与接管强度分析

4.1 应力影响分析

本文通过改变接管位置和平盖厚度研究多个开孔的影响,并将计算结果同单开孔和不开孔平盖的情况进行对比,如图9(a)~图9(c)和图10(a)~图10(c)所示。平盖和接管截面分别采用弯曲应力Sb和局部薄膜应力SL为强度指标进行量化分析,线性化路径选取见图6。

图9(a)和图10(a)分别为两种平盖厚度情况下开孔位置改变对平盖中心位置弯曲应力的影响。相比不开孔的情况,无论单开孔还是双开孔都会对平盖强度造成削弱,且开孔位置越靠近中心,平盖中心的应力越高。对比而言,双开孔比单开孔对平盖的削弱更为明显。

图9(b)和图10(b)分别为两种平盖厚度情况下开孔位置处平盖厚度方向的弯曲应力对比。由图9(b)和图10(b)可以看出,开孔位置处的强度比不开孔时会有超过60%的削弱。对于单开孔条件,开孔位置改变对于该截面应力的影响并不大;而对于双开孔条件,当两孔相隔较远时,开孔位置对应力的影响不大,但当两孔距离小于2di时,应力水平急剧上升。

图9(c)和图10(c)分别为两种平盖厚虎情况下接管截面的局部薄膜应力对比,由图9(c)和图10(c)可知,单开孔时该应力受位置改变的影响不大,而双开孔时则对位置参数非常敏感,应力水平随着开孔的接近大幅增加。因此当两接管距离较近时,可适当增加接管壁厚以降低接管应力水平。

图9 平盖厚度A=61.6 mm时不同路径线性化应力对比

图10 平盖厚度A=75.9 mm时不同路径线性化应力对比

4.2 标准开多个孔计算与设计探讨

在本文设定的参数条件下,按GB/T 150开多个孔的计算方法进行计算,平盖厚度无需增加。参考图9(b)~图9(c)结果可知,当两接管间距为1.5di时,平盖弯曲应力和接管局部薄膜应力高达254.6 MPa和273.5 MPa。在GB/T 150标准释义【7】中,单孔补强的准则为:补强后,平板的弯曲强度与开孔前保持一致。由图10(a)可知,单开孔平盖中心弯曲应力水平为112~143 MPa,对比未加厚前不开孔平盖中心154 MPa[见图9(a)]的应力水平符合要求。而若多个开孔补强遵循同一原则,则目前的平盖需进一步加厚。

基于以上分析认为:从强度上考虑,设计时宜尽量增大开孔间距,以降低平盖和开孔处的接管的应力水平;进行多个开孔设计时,建议根据开孔间距情况适当增加平盖设计厚度,以确保设计的安全性;在接管设计时,可通过增加接管厚度来适当降低平盖厚度,并提高材料的利用率。

5 垫片密封分析

按图11(a)路径,对不同开孔情况下垫片外缘附近的压应力进行对比,结果见图11(b)。由图11(b)可知,开孔会对开孔附近垫片的密封性有一定的削弱。参考图7,选择距开孔位置最近的垫片截面对垫片进行分析,不同开孔位置和平盖厚度垫片的压力对比见图12(a)~图12(b)和图13(a)~图13(b)。对比不开孔情况,开孔距离边缘越近,其对于垫片密封的削弱越明显。

图11 垫片压力随圆周变化趋势

图12 单开孔情况下垫片压力对比

图13 双开孔情况下垫片压力对比

双开孔条件下,平盖厚度和接管位置不同时与不开孔时的垫片有效密封宽度对比见表8。由表8可知,开孔使得垫片有效密封宽度有10%~15%的削弱。因此在开孔条件下,应适当加大螺栓预紧力,以保证有效密封。

表8 有效密封宽度对比

6 结论

建立双开孔模型对不同条件下平盖开孔的强度和垫片密封性进行计算,并将计算结果与单开孔和不开孔的情况进行对比分析,得到以下结论:

1)螺栓载荷会对垫片密封产生较大影响,但目前现行标准尚未对满足密封要求的预紧力计算作出规定,本文根据计算结果提出了螺栓预紧力的计算方法,具体系数取值还有待进一步研究。

2)增加螺栓预紧力会导致平盖应力增加,建议平盖设计时保留一定裕量以考虑螺栓预紧力的影响。

3)根据研究,本文设定参数条件下多个开孔时的平盖强度相比不开孔时有超过60%的削弱,导致平盖应力水平偏高,建议进行在多个开孔的平盖设计时,根据开孔间距的不同适当增加平盖或接管厚度。

4)本文计算条件下,平盖开孔会对垫片密封造成约10%~15%的削弱,因此开孔条件下应考虑提高螺栓预紧载荷以保证密封。

5)从平盖强度方面考虑,多个开孔时,应尽量增大开孔间距,并使开孔远离平盖中心;而从密封性方面考虑,开孔则应避免过于接近平盖边缘。