湖区堤顶公路吹砂填筑稳定性试验研究及现场监测

胡 涛,刘 文

(湖南致力工程科技有限公司,湖南 长沙 410205)

湖区堤顶水量丰富,吹填砂的强度高、水稳定性好,非常适宜于吹砂填筑处理地基。但考虑到砂粒粘聚力不强,砂粒形成的结构较为松散,对吹砂填筑形成的边坡稳定性会造成一定影响,因此在吹砂填筑设计时必须考虑边坡稳定性问题。在吹砂填筑中,单独使用砂不能满足要求,常采用稳定剂将其固化来提高结构整体稳定性[1-2]。目前,淤泥软土稳定剂的种类很多,如胶凝材料、无机材料等,不同材料的稳定效果不一致,采用何种材料进行适配是进行吹砂填筑试验的关键问题。通过现场适配试验研发出技术可行、经济合理、使用性能较好的稳定剂是吹砂填筑施工的关键。目前,国内关于吹砂填筑的稳定性研究较多,但对稳定剂种类研究较少,李战国等[3]进行了6种稳定剂下的吹填砂稳定材料固化试验研究,确定了最佳稳定剂材料种类,但其研究成果具有局限性,不能完全适用于各种类型的吹砂填筑。实践证实了一些稳定剂难以达到预期稳定效果,虽然部分离子稳定剂对稳定软土具有较好效果,但价格普遍较高,不适推广运用。本文分析对象为某湖区堤顶公路,其吹填砂含量大,水源丰富,为获得最佳稳定效果,选择多种稳定剂进行试验,通过设置不同材料配比获得最适宜于该项目地区的稳定剂。

1 试验材料及内容

以某湖区堤顶公路所在区域K1+170~K1+320路段的原材料作为本文试验材料。吹砂填筑路基施工最主要内容为砂源选定,对选定的砂源取样进行CBR值试验、击实和含泥量试验。

项目线路主要为填方路基,多在原有河堤左侧开挖后吹填河砂加宽,加宽区段的河砂为新近吹填,砂粒粒径很小,为粉砂,均含少量粘粒,状态松散,厚度较大(一般厚约3.5~5.5 m),物理力学性质较差,承载力低。

1.1 砂及淤泥

砂和淤泥的各项技术指标见表1。

表1 吹填砂和淤泥的物理及化学性能指标试验结果原材料天然含水率/%天然密度/(g·cm-3)比重干密度范围/(g·cm-3)孔隙比液限/%塑限/%pH值吹填砂5.92—2.671.35~1.640.63~1.03——9.5淤泥65.31.32——1.524112.58.3

由表1可知,吹填砂及淤泥的PH值均为碱性,从淤泥的液限、塑限值可判断其处于流塑状态。由于项目地区的淤泥烘干后凝成较大硬块,难以汇出颗粒级配曲线(颗粒级配受人工粉碎程度影响,粉碎程度不大时往往很难测出级配曲线)。对该砂进行筛选,结果表明粒径在0.075~0.3 mm区间的吹填砂居多,该区间的砂砾质量通过率达到了97%,根据级配属性可确定属于不良级配。

1.2 稳定剂

采用7种稳定剂,其中水泥稳定剂作为对比试验组。试验稳定剂组成如表2所示。表2中7种稳定剂的粉磨细度均大于350 m2/kg。

表2 稳定剂组成分类类型稳定剂组成W0普通硅酸盐水泥W1胶凝材料+熟石灰+硫酸钠+矿渣W2胶凝材料+聚丙烯酰胺+聚乙烯醇W3胶凝材料+硫酸盐激发剂+减水剂+矿渣+粉煤灰W4胶凝材料+硫酸铝+碳酸钠+尿素+减水剂+有机高分子化合物W5胶凝材料+石膏+有机高分子化合物+熟石灰+减水剂W6胶凝材料+石膏+碱+减水剂+生石灰+矿渣W7水泥熟料+沸石粉+聚丙烯酰胺+聚乙烯醇+乙烯基树脂+丙烯酸酯+羧甲基纤维素钠

1.3 试验内容

1.3.1获取最佳吹填砂和淤泥配比

试验采用W2水泥稳定剂(掺量为6%),以吹填砂和淤泥比例为研究变量,淤泥和吹填砂比例设置11种,即:1∶0、0.9∶0.1、0.8∶0.2、0.7∶0.3、0.6∶0.4、0.5∶0.5、0.4∶0.6、0.3∶0.7、0.2∶0.8、0.1∶0.9、0∶1。进行研究变量的试验组合,通过测试试件的7d无侧限抗压强度求得最佳吹填砂和淤泥配比。

1.3.2获取稳定强度最高的稳定剂

按照表2稳定剂类型进行不同稳定剂下的7 d及28 d无侧限抗压强度。以稳定剂掺量为变量,制作试件进行7 d及28 d下的无侧限抗压强度、劈裂抗拉强度、水稳性能、冻融性能试验。由此确定最佳稳定剂掺量组合。

2 试验结果与分析

试验中相关试件的物理性能试验、冻融循环试验等参考《公路土工试验规程》(JTG E40—2007)、 《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)、 《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)进行。

2.1 最佳吹填砂和淤泥配比试验

采用稳定剂W2,对11种不同比例的泥砂各设置3组试件,进行7 d无侧限抗压强度试验,试验结果取平均值。不同泥砂比例的混合料7 d无侧限抗压强度如表3所示。

表3 不同泥砂比例下的稳定土7 d无侧限抗压强度试验结果 序号淤泥和吹填砂比例7 d无侧限抗压强度均值/MPa11∶00.3920.9∶0.10.4230.8∶0.20.4640.7∶0.30.5550.6∶0.40.6760.5∶0.50.7870.4∶0.60.8680.3∶0.71.1990.2∶0.80.87100.1∶0.90.25110∶10.33

由表3可知,当泥沙比大于0.3∶0.7时,随着泥砂比增大,其7 d无侧限抗压强度均值逐渐减少;当泥沙比小于0.3∶0.7时,其7 d无侧限抗压强度均值降低,尤其是泥沙比为0.1∶0.9时,7 d无侧限抗压强度均值最小;全部为砂时,其7 d无侧限抗压强度值仅为0.33 MPa,显然并非砂含量越大越好,这里选择淤泥与吹填砂比例为0.3∶0.7,作为后续试验的泥砂比。

2.2 获取稳定强度最高的稳定剂试验

采用0.3∶0.7的泥沙比,进行不同稳定剂试验(见表2),稳定剂掺量为7%[3],每组稳定剂均制作6组试件,获取试件的7 d及28 d无侧限抗压强度值,试验值取均值。试验结果如表4所示。

表4 不同稳定剂试件下的7 d及28 d无侧限抗压强度试验结果 泥沙比稳定剂无侧限抗压强度/MPa7 d28 dW01.161.66W11.321.83W21.772.180.3∶0.7W31.392.02W40.821.38W50.621.57W60.461.32W71.231.73

由表4可知,在泥砂比相同情况下,不同稳定剂下试件7 d及28 d的无侧限抗压强度值有较大差异,总体来说W2稳定剂下的7 d及28 d无侧限抗压强度值均最大,其次是W3、W1,而W4、W5、W6稳定剂的7 d及28 d无侧限抗压强度值偏小。W7稳定剂下的7 d和28 d无侧限抗压强度值较大,但其组成成分种类多,并不经济。

表4中7种稳定剂强度差异原因如下:

1)碱性环境下,强度低的稳定剂产生膨胀型水化物。如W4稳定剂混合料产生了Al2(SO4)3组分;W5稳定剂混合料中产生石膏组分等。膨胀型水化产物会破坏凝胶体的强度骨架,从而降低造稳定土的强度。

2)稳定剂自身会产生凝胶量,该凝胶量能显著影响稳定土的强度,如W6稳定剂中胶凝组分硬化程度相对不高,水化时产生的C-S-H胶凝量也相对较少,而W2稳定剂含有胶凝组分较多,使得该类稳定土强度高。为此,可以从稳定剂材料的本身活性入手来调配稳定土强度,提高稳定剂中高活性胶凝材料含量,控制好膨胀组分及碱组分含量。

2.3 不同稳定剂掺量下的试件物理及力学性能试验

保持泥砂比不变,研究不同稳定剂掺量对试件7 d及28 d无侧限抗压强度的影响程度。稳定剂选取表2中的W0、W2、W3。试验结果如图1所示。

a)7 d无侧限抗压强度

b)28 d无侧限抗压强度

由图1可知,同一稳定剂下,稳定剂掺量影响试件的强度。随着稳定剂掺量增加,试件的7d及28d抗压强度值也逐渐增大,如W3稳定剂掺量为8%的试件,其28 d抗压强度值是稳定剂掺量为2%的试件的2.69倍。比较同一稳定剂掺量下不同稳定剂种类的无侧限抗压强度试验结果,发现W2稳定剂的7 d及28 d无侧限抗压强度值均比其他稳定剂类型的强度值要高。其主要原因是W2中C-S-H凝胶剂增多,使试件硬化程度得到较大提高,从而提高了试件整体强度。

2.4 劈裂抗拉强度

保持泥砂比不变,7%稳定剂掺量下的28d劈裂抗拉强度结果如表6所示,各组试件均有3组,取试验结果的平均值。W0、W2、W3稳定剂下的稳定土的劈裂强度分别为0.55、0.56、0.42 MPa。3种稳定剂的劈裂强度均大于0.4 MPa,满足《公路沥青路面设计规范》(JTG D50—2017)中劈裂抗拉强度要求。W2与W0相比,劈裂强度相当,但W3稳定剂下的试件劈裂强度相对于W0值下降了23.6%。

2.5 水稳性能试验

保持泥砂比不变,7%稳定剂掺量下水稳定性试验(28 d标养干湿循环试验)结果如表5所示。

表5 干湿循环试验结果稳定剂吸水率/%循环试验后的试件抗压强度/MPa未干湿循环试件抗压强度/MPa干湿循环后试件抗压强度变化率/%W03.923.152.8112W23.456.823.5691.6W33.834.193.3126.6

表5展示了3种不同稳定剂下的试件干湿循环试验结果,3种不同稳定剂导致的干湿循环试验结果差异性较大。W2稳定剂循环试验后的试件抗压强度值最大,抗压强度变化率最大,效果最佳。稳定土吸水率影响试件强度,呈现出负相关关系,即吸水率越高,抗压强度越低。如W2吸水率为3.45%,但强度值为6.82 MPa,显著高于其他2种稳定剂的强度,吸水率却最低。其主要原因是W2稳定剂中有聚乙烯醇及聚丙烯酰胺,这类物质较好地提高了土粒间的团聚作用,使其能较好地削弱土粒间的表面能,从而使土粒与水之间的作用减弱,达到增强土粒与胶凝水化物强度目的,整个稳定土的水稳性增强,也是W7稳定剂下稳定土无侧限抗压强度较大的原因之一。

2.6 冻融性能试验

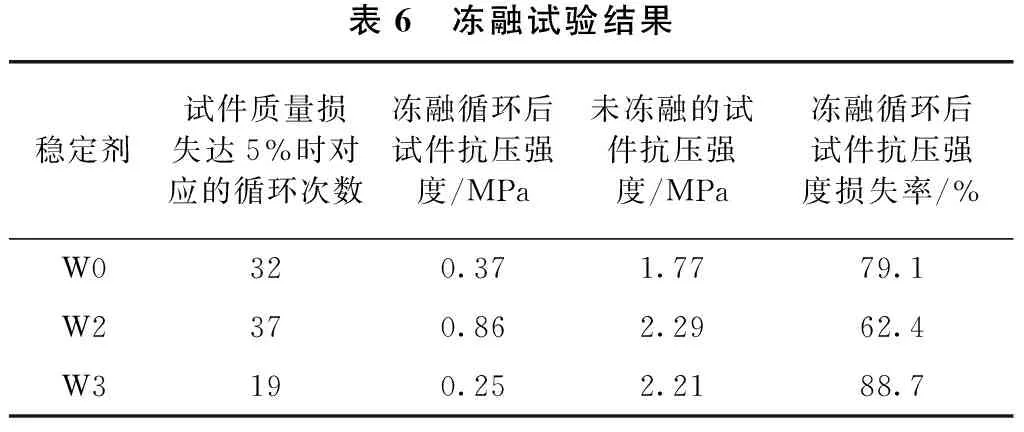

保持泥砂比不变,7%稳定剂掺量下冻融性试验结果如表6所示。

表6 冻融试验结果稳定剂试件质量损失达5%时对应的循环次数冻融循环后试件抗压强度/MPa未冻融的试件抗压强度/MPa冻融循环后试件抗压强度损失率/%W0320.371.7779.1W2370.862.2962.4W3190.252.2188.7

表6中,不同稳定剂掺量下的冻融试验结果差异性较大,冻融循环后的试件抗压强度与试件质量损失达到5%时的循环次数均具有较大差异,其中W2稳定剂掺入土层后表现出的结果最佳,如W2试件冻融循环后抗压强度值为0.86 MPa,显著高于W3的0.25 MPa,其冻融循环后的强度损失率最低,仍满足规定填料要求。

3 最佳稳定剂下的吹砂填筑施工现场稳定性监测

吹砂填筑路堤的稳定性监测是必测项目,一般通过对预先设定的边桩进行水平位移及地表隆起测量数据分析来判断路堤的稳定性[4-6]。采用W2稳定剂,同时保持淤泥与吹填砂的比例为0.3∶0.7进行试验段填筑。

试验段中每隔100 m设定一个观测断面,对边桩进行固定,每个边桩位置取上、下2个测试点。对一个600 m范围内的标准段进行观测,设置4个断面,不同时间段内进行位移和沉降量观测,具体测试数据如表7所示。

表7 吹砂填筑地基稳定性测点位移监测结果mm 时间位置测点1测点2测点3测点4水平位移竖向位移水平位移竖向位移水平位移竖向位移水平位移竖向位移30 d上841459114673873328下333732353838291860 d上4269547440472725下272726292921201490 d上3152435829352421下1723232520161210120 d上2832273423221819下11151821181388150 d上122013171113107下611866633累计上196318228329176204112100下105113107116111927262

由表7可知,4个测点的水平位移均比竖向位移小,同一测点的水平位移或竖向位移随着时间增长位移值逐渐降低,累计到150 d时,30 d内的位移值降低到15 mm以下,路基趋于稳定。其中,测点2的水平及竖向位移值累计量最大。测点2位置不同时间的水平及竖向位移增长曲线如图2所示,图2中测点2不同位置处的水平及竖向位移呈现先增大后减少趋势,在150 d时降低到20 mm以下,小于规定设计值。可见,最佳稳定剂及泥沙比条件下的地基稳定性满足规定要求。

图2 测点2在不同时间下的位移量实测值曲线

4 结论

1)采用不同比例的淤泥和吹填砂混合物为基料,当泥砂质量比为0.3∶0.7时,其混合物的7d无侧限抗压强度结果最优。

2)W2稳定剂下的7 d及28 d无侧限抗压强度值最大,稳定效果最佳。其主要组分包括水泥熟料+沸石粉+聚丙烯酰胺+聚乙烯醇+乙烯基树脂+丙烯酸酯+羧甲基纤维素钠。采用W2稳定剂稳定砂土能够获得较好的抗压强度、劈裂抗拉强度、水稳定性及冻融特性。

3)最佳泥沙比及最佳稳定剂下试验段的长期稳定性满足要求。