密集烤房内置式生物质供热炉体的设计与试验

王建安,范艺宽,张同庆,韦凤杰,赵浩宾,何雷,刘剑君,王鹏飞,宋朝鹏

1 河南农业大学烟草学院,郑州市文化路95号 450002;

2 中国烟草总公司河南省公司,郑州市商务外环15号 450046;

3 许昌同兴现代农业科技有限公司,许昌市平安大道中段 461000

中国是世界上烤烟面积种植最大的国家,每年产量约占的全球1/3[1]。烟叶烘烤在整个烤烟农业生产环节中能耗较大,中国烟区普遍采用煤炭直接燃烧进行供热,环境污染严重[2]。随着国民对环保意识的增强,烤烟燃煤供热无论是资源利用方式上还是环境治理上,均不能适应时代的发展[3]。生物质能源替代燃煤烤烟供热能够有效缓解当前环境污染的问题[4],已经被许多烤烟生产国家使用[5]。农作物秸秆资源的能源转化利用已成为学术界研究的热点[6-7],有研究表明生物质燃料为烤烟供热是实现烟草绿色生产的较佳途径[8]。

生物质成型颗粒燃料最初被人工直接投放到燃煤炉膛里燃烧供热[9-10],由于与煤炭的碳含量、密度和燃烧过程等存在明显的差异[11],燃烧效率较低且劳动强度大。为改变这种状况,研究人员采用热水锅炉的方式开发出集中供热烘烤设备[12-13],后因设备投资较大和维护成本过高没有得到推广。近几年,随着国家烟草专卖局大力倡导生物质能源烘烤烟叶[14],对于未达到使用年限的燃煤炉体,许多学者研发出配套的外置式生物质燃料燃烧机,直接插入燃煤炉膛的加煤口供热,大幅提高了燃料的燃烧效率[15-16]。在此基础上,对于达到年限被淘汰的燃煤炉体,一批起替代作用的内置式生物质供热设备在烟区应运而生[17-20],然而这种内置式的供热设备存在粉尘堵塞散热器影响散热、输送前端燃料高温炭化、机头脖颈高温热量散失严重等问题。基于此,本文设计一种内置式的生物质燃料烤烟供热炉体,利用生物质潜在热能为其炉体的设计和应用提供借鉴。

1 设备开发

1.1 供热参数的设定

我国标准密集烤房热风室的有效空间的长×宽×高分别是1400 mm×1400 mm×2600 mm[21],设计炉体设备的外形尺寸时应考虑其安装和维护的预留空间。烟叶烘烤过程按照相对固定的温度和湿度工艺流程,一般分为3个阶段:变黄、定色和干筋,因此本设备烘烤供热的参数设计参照国内烟区三段式烘烤工艺。

1.1.1 密集烤房需热关键控制点与生物质燃料供应量参数

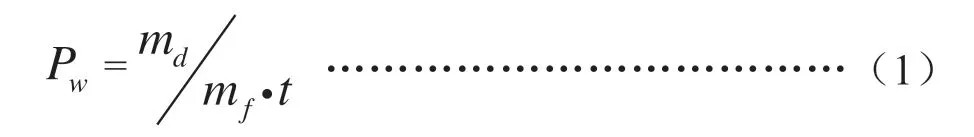

密集烤房在不同烘烤阶段单位时间内的百分排湿量Pw(%/h)为:

式中mf为完成烟叶烘烤需要排除的水分总量,kg;md为密集烤房不同烘烤阶段需要排除的水分量,kg;t不同烘烤阶段所需要的时间,h。

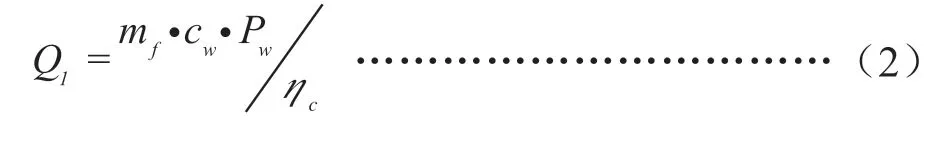

密集烤房单位时间内的需热量Q1(kJ/h)为:

式中cw烟叶烘烤过程烟叶水分汽化平均耗热量的常数为2,579[22],kJ/kg;ηc烤房综合热效率,参照目前燃煤供热水泥混合结构的密集烤房为53[13],%。

密集烤房单位时间烘烤烟叶所需要的燃料量mb(kg/h)

式中Gb为生物质燃料的热值,kJ/kg。

1.1.2 进料系统工作原理及计算方法

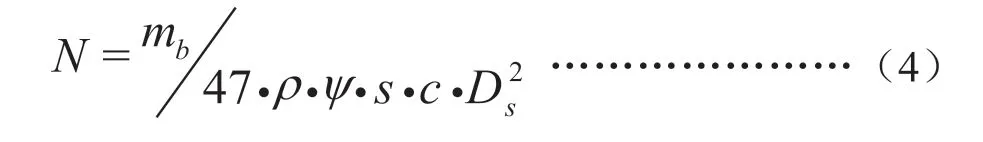

在控制生物质燃料燃烧方面,需要时刻保持烤房内的实际温度与目标温度吻合,减少掉温和急剧升温现象。结合烟叶排湿的热量需求,其进料系统中连接绞龙轴承的动力电机所需转速N (r/h)[23]:

式中ρ是生物质物料的堆积密度,kg/m3;ψ是填充系数,考虑存在隔断和颗粒燃料在传送中有少量磨损,取值为0.31;s是螺距,m;c是倾斜系数,本研究角度为水平输送,c=1;Ds是绞龙叶片送料的直径,m。

计算得出不同烘烤阶段的Q1,得出烟叶变黄期、定色期和干筋期的最小(FNmin)和最大(FNmax)转速。由于烟叶在烘烤过程中对热量的需求一直处于动态变化中,为了保证供精准供给,在FNmin和FNmax之间均分梯度,分别设置5个具有燃料计量的FNmin、FN2、FN3、FN4和FNmax转速档位,采用电机变速技术进行档位控制,通过传动装置量化燃料的供给。

1.1.3 助燃风机的供氧量计算及输出控制

生物质燃料分子式为CxHySzOwNn,其单位质量的耗空气量VL(Nm3/kg)见文献[16],参考生物质颗粒燃料燃烧经验,设定燃烧炉膛过量空气系数α在1.3~1.4之间[24]。将α代入式(5)中,即可求出实际空气需要量Vs(Nm3/kg):

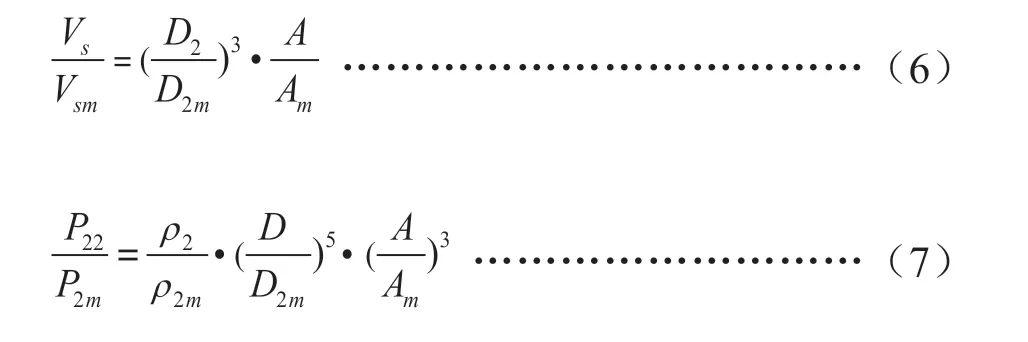

采用助燃的离心风机在变工况点时的性能参数换算[25]:

1.2 设备构造

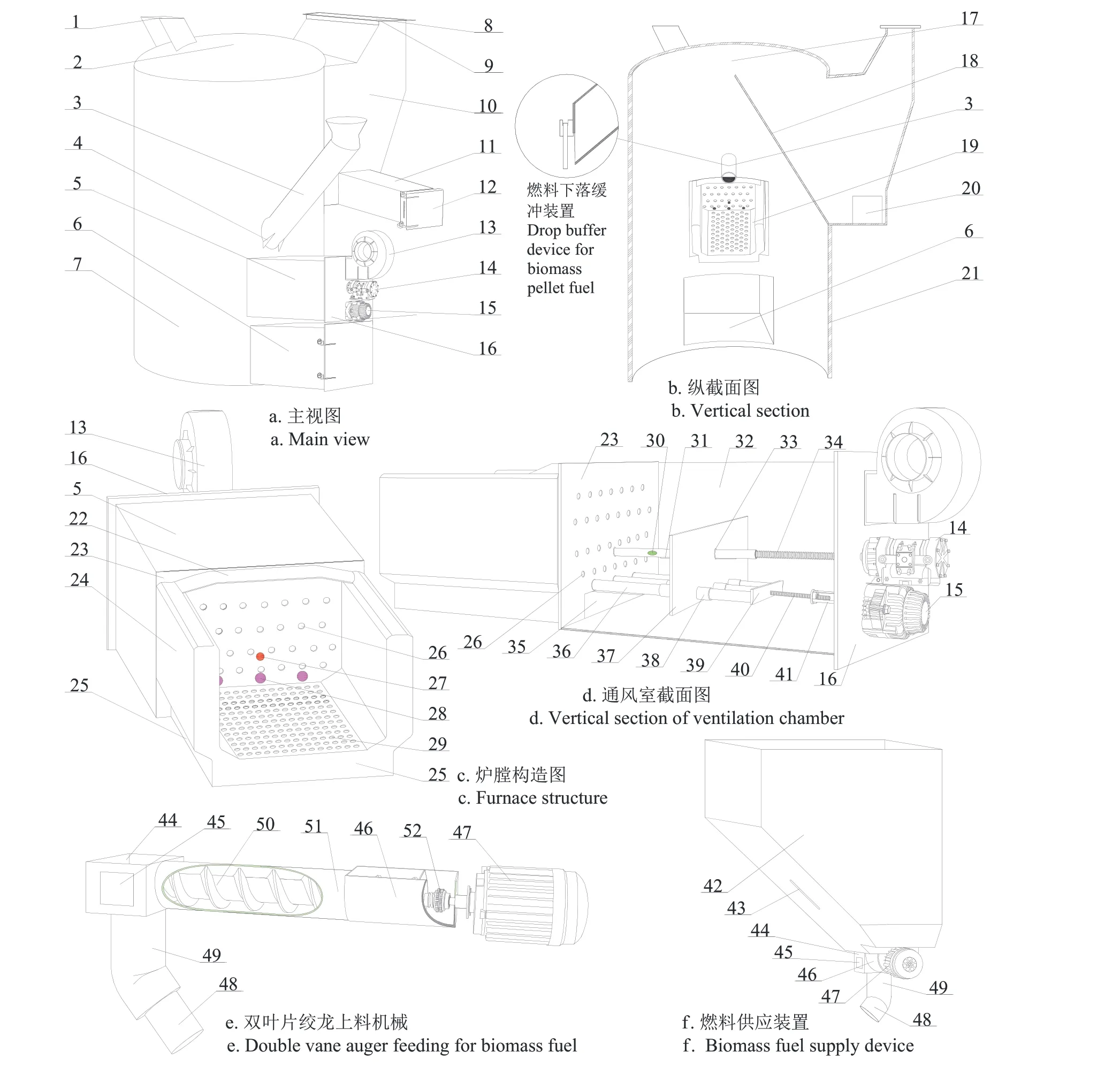

图1显示了内置式生物质成型颗粒燃料烤烟供热炉体的外观和内部构造,主要由粉尘收集、炉膛和上料装置等3个系统构成。炉体呈圆柱形,直径和高度分别为760 mm和1050 mm,功率输出为20000~200000 kJ/h。

1.2.1 粉尘颗粒收集装置

图1 a和b所示,该装置采用先阻后集的方式除尘,由除尘箱体(10)、粉尘挡板(18)、清灰通道(11)和清灰门(12)等组成。粉尘挡板(18)具有灰尘过滤功能,把大颗粒燃尽物质阻挡到下面的灰坑中。清灰门(12)在烟叶烘烤供热时关闭,当颗粒物质积累较多并在供热停止时,通过清灰出口(20)和清灰通道(11)掏出。

图1 一体炉整体外形和剖面构造图Fig.1 Overall shape and sectional structure of the proposed integrated furnace

1.2.2 炉膛构造

炉膛是生物质燃料燃烧的场所,对于输出的助燃空气控制,采取高温预热、通道分流和孔洞输出的方式促进固体颗粒和气化气体充分燃烧。图1 c和d显示其内部详细的构造。当烤烟开始烘烤时,燃料通过燃料进料通道(3)下落到加热棒(28)处堆积,然后点火电机(14)得到信号,旋转沿点火螺旋传动杆(34)、通过有型凹槽(33)后扭推方形轨道棒(31)前行驱动点火棒(27)进入炉膛内点燃固态的生物质燃料。燃料燃烧的火焰被点火棒(27)尾部上的红外检测器(30)通过垂直风口(26)检测到后,点火电机(14)自动收缩回原来的状态,同时助燃风机(13)开始工作提供助燃空气。助燃空气在密封的通风室(5)被压缩后,一部分通过底部通风口(35)从水平出风口(29)出,提供氧气供固态燃料燃烧;另一部分通过垂直风口(26)进入炉膛提供给气化气体燃烧。这种炉膛中通风室(5)通道内流动空气的设计,能够预热从水平出风口(29)和垂直出风口(26)进入炉膛的助燃空气,有利于高温接触生物质燃料而快速燃烧。

持续的生物质燃料在炉膛里燃烧会产生固态粉状灰烬。拨火电机(15)会根据燃料进入炉膛量每隔一定时间进行清灰。当炉膛需要清灰时,拨火电机(15)旋转的轴承沿着动力转换装置(41)、螺旋制动杆(40)线路,把固定在拨火棒固定板(39)连接的拨火棒(36)通过圆形通道套管(38)和拨火棒伸出口(28)进入到炉膛内,推送灰堆到炉膛下面的灰坑中,或是部分扬尘后颗粒在水平出风口(29)和垂直风口(26)风压下被吹入到炉膛下面的灰坑中。

1.2.3 进料装置

图1 e和f显示上料机械的构造,采用精准燃料计量和定量投放的供给方式。当烤烟需要供热时,转速计量的进料电机(47)在烤烟控制装置电信号的驱动下旋转,在重力的作用下,定量的燃料从料箱(42)下落到U型承料斗(46),在圆形送料管道(51)内绞龙(50)运输燃料沿垂直下料通道(49)和弯形出料对接装置(48)下落到燃料进料通道(3)进入炉膛。由于单位时间内供给的燃料量有多有少,为避免较多的颗粒燃料在快速滑落时压熄炉膛内燃火,在燃料进料通道(3)末端设有燃料下落缓冲装置(图1 b)。

1.3 配套控制系统

生物质燃烧控制装置是在2009年国家烟草专卖局418号文件燃煤自控仪[21]的基础上,依据该设备新增输出/入信号的功能端口进行优化升级。采用意法半导体高性能单片机STM32F103RBT6进行控制,该系统拥有断电数据保持记忆功能,能够断电重启后数据的自动恢复,可以实现全自动智能运行。显示面板采用1块7寸彩色高清触摸屏(型号:ITCW57,分辨率:1024*600),能够在线设定或修改温、湿度数值,达到操作简捷和智能控制的目的。控制系统的工作流程见图2。

图2 控制系统的工作流程Fig.2 Flow chart of the control system

在烟叶烘烤过程中,当红外检测器(30)检测到炉膛内火焰熄灭时,系统会再次启动点火装置重新点火,反之点火装置回归到初始状态;料箱内安装的红外传感器检测到缺少生物质燃烧时,采取喇叭报警的方式提示;拨火棒(36)工作的频率和幅度关联进料电机(47)旋转的圈数而被烤烟控制装置的控制。

2 试验设计

2.1 试验方法

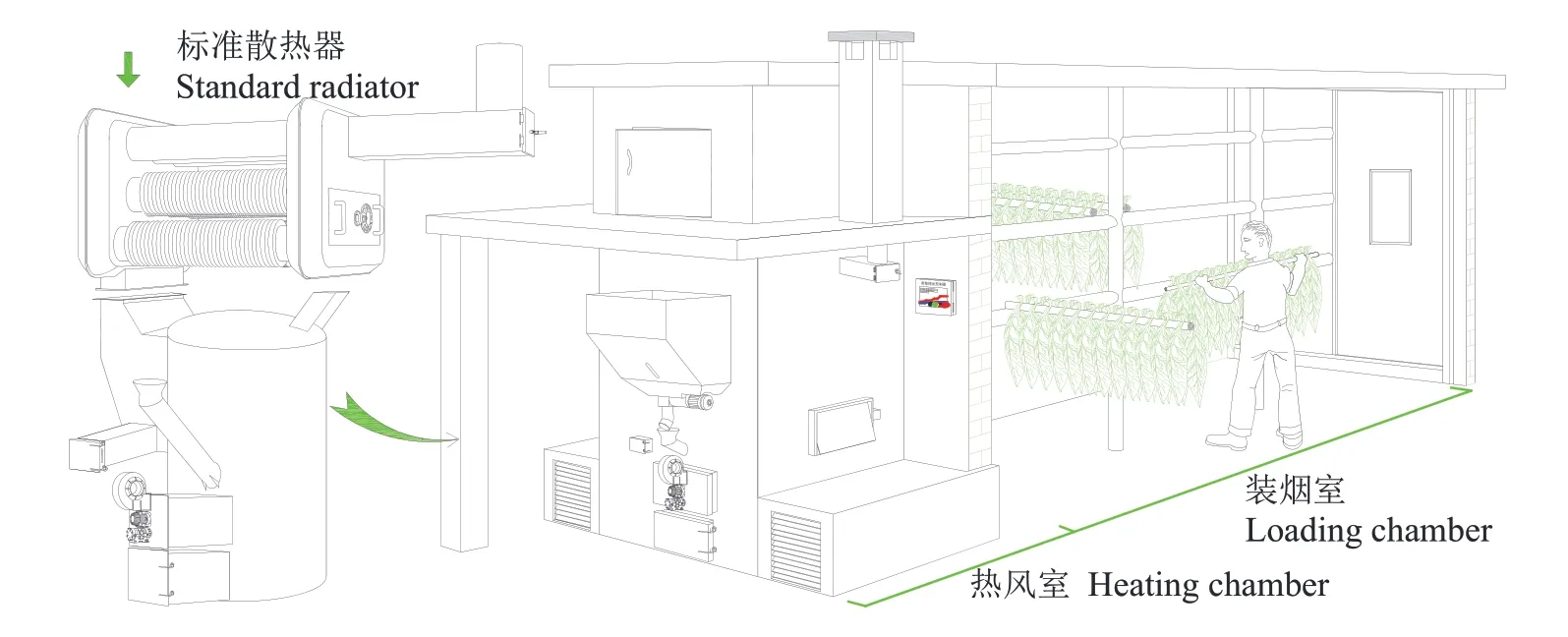

试验于2019—2020年7~9月在河南省许昌襄城县双庙、洛阳洛宁县凹村和三门峡卢氏县杜关烟站进行。设备置换原有燃煤炉体,其热气出口(8)通过法兰对接原来标准散热器[21]下端的热气入口,另一侧通过散热器支架相互固定(图3),使用标准的密集烤房[21]进行测试。选取当地规范化栽培、成熟采收的烟叶作为试验材料,采取挂竿或箱式的方式装烟。所使用的生物质成型颗粒燃料的粒径为10 mm,长度为直径的3~4倍,生物质颗粒燃料低位热值为16850 kJ/kg。

图3 标准烤烟散热器安装及安装后示意图Fig.3 Diagram of standard tabacco flue-curing radiator installation

2.2 分析评价

2.2.1 控温精度

在烤烟结束后,从生物质燃料烤烟控制装置内存拷贝烟叶在烘烤过程中装烟室实际温度和设定的目标工艺温度曲线,每隔10 min抽取一次温度数据,分析二者温度的差异。

2.2.2 降尘颗粒

炉体停止供热后,当炉膛冷却到室温时通过清灰门(12)收集干燥的沉降粉尘,使用电成型筛网(Precision Eforming,孔径范围:3~2000 μm,上海过望化工有限公司)筛分不同粉尘粒径的颗粒物后,称量并进行统计。

2.2.3 通风室温度

热像仪(TV43L,测温范围-20℃~1200℃,福禄克测试仪器(上海)有限公司)用于测量并记录通风室内温度分布。

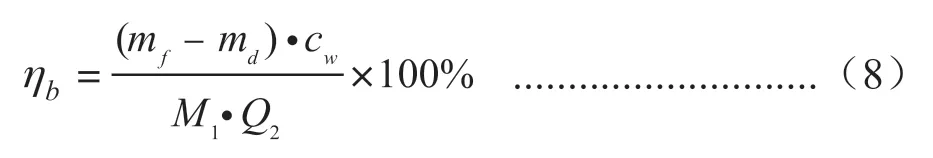

2.2.4 烤房热效率记录并分析生物质燃料烤烟供热过程的各项经济参数,其中燃烧及供热系统热效率ηb计算方式为:

式中:M1为生物质燃料的使用量,kg;Q2为生物质燃料的发热值。

2.3 数据处理

Autocad 2013软件(Autodesk, Inc., USA)用于绘制设备构造图;GraphPad Prism 5.0(GraphPad Software, Inc., USA)用于数据分析和图片自动生成。

3 结果与分析

3.1 设备供热对控温精度的影响

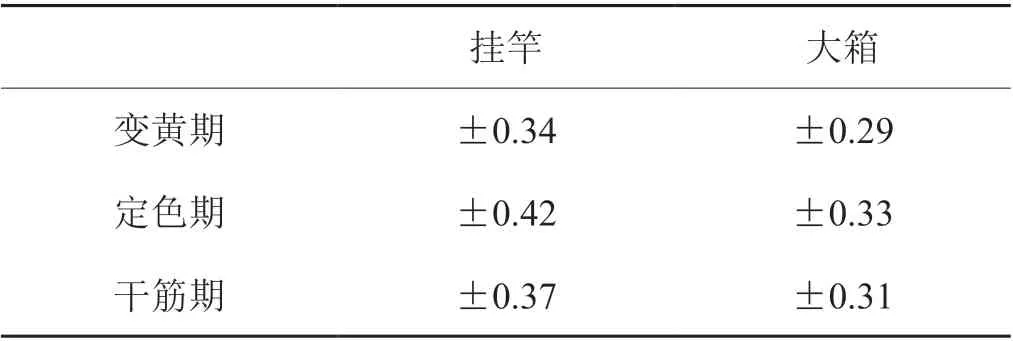

表1显示设备供热后对烟叶烘烤的不同阶段和不同装烟方式控温精度分析,烟叶在变黄期控制精度较高,定色期受通风排湿的影响相对稍差;箱式烟叶烘烤的控温精度总体上高于挂竿。本试验两种装烟方式的实际温度与目标温度之间的差异在±0.5℃以内,对比当前报道内置式生物质烤烟供热存在±1.0℃~±2.8℃温度差异[26-27],具有控温准确的优势。

表1 不同装烟方式的烟叶烘烤对控温精度的影响Tab. 1 Control precision of dry-bulb temperature under different tobacco loading modes ℃

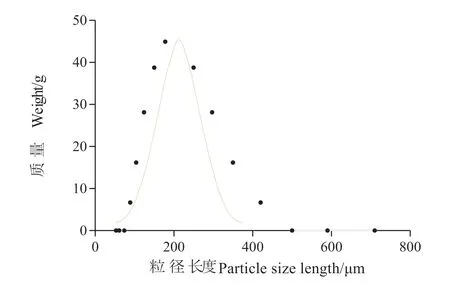

3.2 收集的粉尘颗粒组分粒径及质量分布

通过3~2000 μm电成型筛网分离沉积箱内粉尘混合物质,其粒径和含量分布见图4。不同粉尘颗粒含量呈现正态分布,颗粒粒径分布的99.99%置信区间在89~420 μm,其中178 μm含量最高,约占粉尘总含量的20%。一定燃烧方式下的生物质固体成型燃料燃烧颗粒物的数量和质量具有一定的峰值[28],这条曲线显示烤烟供热模式下粉尘颗粒物的粒径主要集中在178 μm。通过对烘烤结束后炉体散热管道内检测,管道内壁沉积极少的粉尘颗粒,说明生物质成型颗粒燃料燃烧后大部分沉降到除尘箱体的底部,降低了这些粉尘物质堆积到散热器中影响散热效率。

图4 沉积箱体内收集的不同粉尘粒径和质量的曲线分布Fig.4 Distribution of different particle size and mass of dust collected indeposition chamber

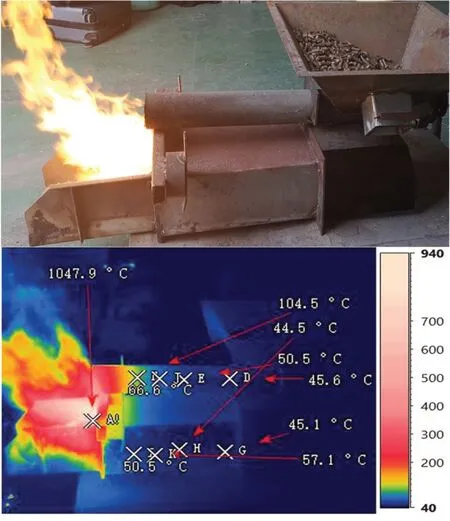

3.3 生物质燃烧时炉膛及通风室温度分布状况

图5显示生物质燃料最大火力供热过程中炉膛和通风室温度分布状况,从炉膛—内封挡板—外封挡板呈现温度降低的趋势,通风室内温度保持在44.5℃~50.5℃之间。通常情况下,25℃~60℃为一般的电子元器件的安全温度段[29],这种在通风室内采用助燃空气流动的降温构造,不仅预热了有利于生物质燃料燃烧的助燃空气,又能够避免过高的温度对各类功能性部件的损坏。

图5 炉膛及通风室温度分布Fig.5 Temperature distribution in furnace and ventilation chamber

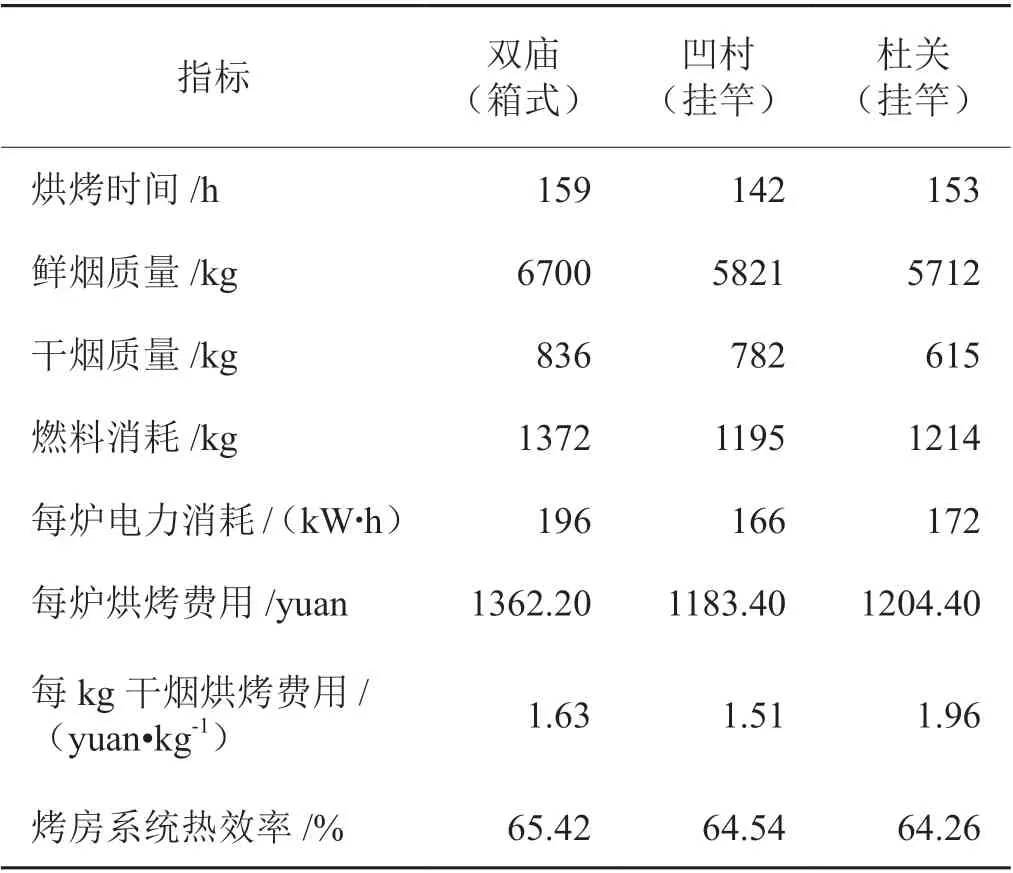

3.4 烘烤供热的经济参数测试、分析

表2是以中部叶为测试材料,显示了新设备烤烟供热的基本经济参数。密集烤房系统热效率是考察供热设备的重要参数,从Siddiqui and Rajabu[30]使用14 kg木材燃料烘烤出1 kg干烟,到Musoni[31]改进供热设备后提高到4.5 kg/kg,烤房的热效率得到明显提升。近两年,随着烟区推广生物质成型颗粒燃料烤烟供热,烤房系统热效率已经从原先直接燃烧的39%[26]上升到目前生物质外置专用烤烟气化燃烧炉膛的59.93%[16]。本设备烤烟系统热效率达到64.26%~65.42%,也远高于类似计算方法的燃煤供热设备50%左右的热效率[32],具有节能的优势。然而,本研究采用的是原有燃煤标准的散热器[21],是否能与新设备组合到达最佳的供热效果,还需围绕散热器的优化进一步研究。

表2 烤烟供热基本经济参数的分析Tab. 2 Basic economic characteristics of the integrated furnace after tobacco curing

4 结论

本文依据生物质成型颗粒燃料燃烧和烤烟烘烤需热的特点,设计出一种生物质燃料内置式烤烟供热炉体设备,配套开发出控制生物质燃烧的供热程序。试验结果表明,新设备供热较好把实际温度与目标的差异控制在±0.5℃以内;合理的沉降箱构造设计,降低了飞尘沉积到散热器管道中影响散热的几率。该炉体置换原有燃煤炉膛并对接散热器后,能够满足箱式和挂竿烟叶的烘烤供热,不同装置间的协同工作使密集烤房的系统热效率提高到64.26%~65.42%。但生物质成型颗粒燃料的能量密度是影响其热效率的重要参数,本试验使用的生物质燃料的直径和长度分别为10 mm和30 mm~40 mm,有必要下一步根据生物质燃料的粒径和长度展开烤烟供热研究。