CPP故障实例解析

庞宏伟 交通运输部北海救助局

1.故障现象

某船配置双车可变螺距推进装置(型号:VBS 1020 MK5)。在某次定速航行中,值班人员检查发现右CPP伺服油压维持在4MPa左右,监控电脑与机旁表压显示相同,对比观察,左CPP伺服油压稳定在3MPa(调节阀设定压力)。进一步检查发现:右车指令与反馈螺距差在4%-7%之间变化;左车螺距差位于+/-1%--+/-2%范围内。根据推进控制系统工作原理可知,当指令与反馈螺距差超过+/-3%时,推进控制系统发出指令,比例换向阀得电,压力油进入伺服油管,驱动螺距操纵机构,螺距改变,使螺距差为0,系统指令撤销,螺距角通过液压锁被油液锁定。密封处正常的微量泄漏和温度的改变带来的油液体积变化,会引起螺距变化,当螺距差超过+/-3%时,推进系统自动重复上述控制过程。定速航行时,正常情况下,螺距变化非常缓慢,螺距差长时间处于+/-3%的范围内,推进控制系统无操作指令发出,油泵泵出的伺服油,经油压调节阀旁通,回流至油箱,无油液进入伺服油道,油压维持在3MPa(调节阀设定压力)。显然,右车过大的螺距差和持续过高的伺服油压是不正常的。

2.故障分析、查找

螺距的控制由电控系统和液压执行机构协同工作实现,电控系统和执行机构都可能是故障的原因。为了提高工作效率和做出准确判断,把液压执行机构和电气控制隔离,进行机械试验。

2.1 CPP机旁应急操作工作原理

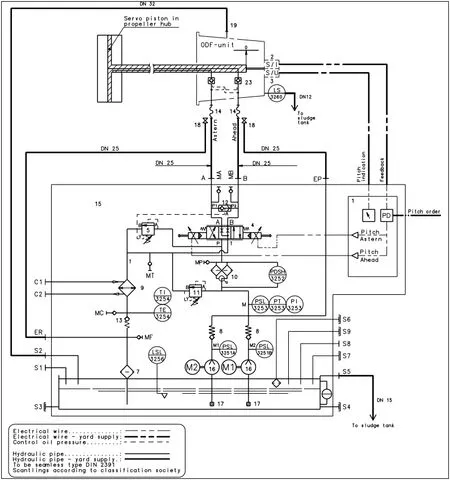

螺距控制由遥控转到机旁,机旁螺距控制为切除反馈的开环控制--人为控制比例电磁阀通、断电。机旁螺距控制见CPP伺服油系统原理图(图1)。

图1 CPP伺服油系统原理

2.1.1 机旁螺距操作原理

操作手动旋钮,比例换向阀4左侧或右侧电磁线圈得电,阀芯移动,来自油泵的压力油经滤器10、换向阀4、液压锁23、轴系内部油道进入进或倒车伺服油缸,推动伺服活塞向前或向后移动,通过十字头传动,实现螺旋桨螺距的变化。

当伺服油进入伺服油管时,压力油经梭阀12进入压力调节阀5的控制端,压力调节阀5关闭,伺服油管内油压升高,提高了伺服活塞的动力。

2.1.2 机旁操作停止原理

释放手动旋钮,比例换向阀4电磁线圈失电,阀芯回中,P口被封住,A、B、T口相互联通;液压锁23前部伺服油经换向阀4泄放至油柜,液压锁前部管路失压,伺服活塞前后的伺服油被液压锁23锁定,螺距角大小保持稳定。

当液压锁前部管路失压时,压力调节阀5的控制端油压通过梭阀12 释放,压力调节阀5 把阀前管路油压维持在3MPa(调节阀设定压力3 MPa),为下次螺距操作储备压力。

2.2 CPP机旁应急操作试验

在艉轴转速为0rpm状况下,进行左、右螺旋桨进、倒车操作试验,记录数据见表1。

从表1可看出:右推进系统在油压稍大的情况下,进、倒车完成时间均长于左推进系统。由此现象分析可得:伺服系统故障泄漏可导致进油量不足,造成进、倒车完成时间过长;阀件的磨损、卡阻和油管连接异常都可能是泄漏的原因。

表1

启动主机,合离合器,在螺旋桨怠速转动状况下,进行机旁螺距操作试验。当控制转换到机旁时,右CPP螺距会自发往倒车方向漂移。根据桨的旋转方向和桨叶的形状分析,当螺旋桨旋转时,桨叶受到水流的推力会使螺距产生向倒车方向变化的趋势,液压锁23对油液的止回作用阻止了这种变化的发生。依据现象分析得出原因:进车油路上液压锁23可能发生故障,丧失止回功能,进车管路油液泄漏;或液压锁23后部管路密封部位损坏,导致进、倒车油路联通,使伺服活塞处于自由状态。

2.3 液压锁拆检

打开ODF19(油分配单元)端盖,拆卸液压锁23(见图2)检查,单向阀(见图3)外观正常,密封圈状况良好,阀芯移动灵活,密封面良好,止回功能正常。

图2 液压锁

图3 单向阀

2.4 综上可得

排除了液压锁故障的可能后,初步确定轴系内伺服油管的某连接松动,或伺服活塞密封圈损坏,导致正、倒车液压油在松动的接头处或伺服活塞处旁通,产生螺距漂移、操桨速度变慢的现象。

3.泄漏方式分析、判断

伺服活塞密封状况不容易直接判断,先从伺服油管连接状况检查做起。各段伺服油管、伺服活塞通过法兰紧固连接,形成一个整体,构成伺服油路;伺服油管前起于ODF,贯穿于齿轮箱、中间轴、艉轴、桨榖之中,后止于伺服活塞,伺服油管中心孔腔构成进车油道,外侧形成倒车油道;伺服油管连接数量众多,连接松动会造成密封不良,可能成为内部泄漏的原因。

拆掉ODF端盖,从伺服油管前端拆掉磁性圈,装上2个M12螺栓,用工具试转伺服油管见图4。

图4 试转伺服油管

伺服油管被轻松转动。正常情况下,旋转的桨榖通过十字头带动伺服油管、伺服活塞一起旋转,但人力驱动伺服油管带动桨榖旋转是困难的;所以可判定易转动的伺服油管很可能是某处连接松动造成的,而非与桨榖一起转动的结果。伺服油管法兰连接见图5。

图5 伺服油管法兰连接

3个紧固螺栓7强大的拉力使法兰1、2、伺服油管3、4、插件8相互挤压,形成牢固连接,密封圈5、6实现管路密封。螺栓松动会造成零件接触面压力减小,摩擦力减小,零件易发生相对转动,密封损坏。由上述现象分析可得:伺服油管连接松动造成油液內泄的分析是合理的。

4.故障点定位、解决问题

从伺服油管连点接数量和检修工程量方面考虑,连接艉轴与中间轴的可拆液压联轴附近的油管连接,是伺服油管分段检查的合适隔离点。松开液压联轴节,向后移动合适距离,暴露出一处油管连接,见图6。

图6 液压联轴节处伺服油管连接检查

检查3根螺栓松动;后法兰倾斜,与插件失去装配位置;连接松动,整套连接可轻易转动。拆卸管连接,分解插件,插件两端密封圈均已断裂,且部分缺失(见图7)。

图7 插件分解

据现象分析,断裂并缺失的密封圈导致泄漏,使得伺服油管内部进车油道与外部倒车油道联通;由于连接未完全失位,不会导致大量泄漏;当螺距操作范围较大(螺距差较大)时,比例换向阀开度较大,伺服油流量较大,部分泄漏对螺距的操作影响不明显;当螺距操作范围较小(螺距差较小)时,比例换向阀开度较小,伺服油流量较小,部分泄漏对螺距的操作影响较大,当进油量与泄漏量达到平衡时,螺距停止变化,螺距差保持稳定且达不到系统设定值,导致控制系统不断发出指令,比例电磁阀得电,伺服油压持续存在,不能撤出。

对整个系统而言,彻底查出所有泄漏位置,才是解决问题的根本。在已拆连接处,用工具锁住前部的油管,在伺服油管的前端再次人力试转,油管不易被转动;人力试转后部油管,也不易被转动,可判断其余油管连接紧固,泄漏几率很小,除非密封圈出现问题。

更换损坏密封圈,装复油管连接,按要求力矩紧固法兰螺栓,并用钢丝锁紧。右车机旁操作试验,螺距漂移现象消失,螺距操作速度正常;遥控操作试验,螺距差大小正常,螺距操作指令消失,伺服油压正常。正常的试验结果表明伺服活塞密封状况良好。

5.结论

综上所述,液压联轴节处伺服油管连接松动,密封圈断裂、缺失,使油管内部正车油道与外部倒车油道联通,发生内漏,产生流量损失和液压锁定失效,导致:机旁位时(电控系统切除),螺距自发向倒车方向快速漂移,螺距完成较慢;遥控位时,螺距差较大且持续存在,达不到系统要求,控制系统不断发出操作指令,比例电磁阀持续得电,伺服油压一直存在,不能撤出。

6.油管连接故障分析及改进建议

彻底解决问题需找出根本原因,油管连接故障需进一步分析。

6.1 密封圈断裂分析

油管连接松动,零件配合间隙增大;在高油压作用下,橡胶材质的密封圈被拉伸变形,部分伸出环槽,受到挤压,在环槽边缘处被切断;同时,零件由连接松动造成的相对转动,加速了密封圈的磨损、断裂。

6.2 油管连接松动原因分析及改进建议

从装配上分析。螺栓松动,可造成连接松动。建议采用最佳的螺栓锁紧方式,如:锁紧钢丝、螺纹胶、尼龙锁、焊接。

从材质上分析。零件材质的特性,关乎到连接的可靠性。建议采用耐腐蚀,耐磨损,刚性合适的零件材料。

从结构设计上分析。增大螺栓、螺纹尺寸;优化连接结构设计。

从操作方式上分析,如非必要,禁止频繁、大范围螺距操作,以减小伺服油管瞬时扭矩冲击,当船舶处于重载或恶劣海况时,用车更应谨慎。

7.结束语

就本案例而言,“伺服油管连接的松动,导致伺服油内部泄漏发生,进而使螺距控制发生异常”这种故障很少发生,但不代表不会发生,这警示我们:在遇到问题时,打破惯性思维,思考问题要全面、缜密。在本案故障查找的过程中,“推进控制由遥控转至机旁,把控制系统和机械隔离开,进行试验,快速判断出机械故障;拆卸液压联轴节附近的伺服油管,把伺服油系统分成两个部分,分别进行检查、判断,准确找出故障位置”警示我们:当遇到难以解决的复杂问题时,一定要把机械和电控系统隔离开,先判断机械状况,因为机械故障会影响到电气控制,这样做,容易辨明问题的方向,使问题简单化;当查找机械故障时,根据结构特点,找出合适的隔离点,采用分段检查、部分排除的方法,可以减少工作量。最后还告诫我们:发现问题,及时解决,消除隐患于萌芽之中,避免问题恶化、发生重大事故。