Co/C复合材料的制备及其对中性红的吸附性能

李 康,蔡娟娟,张利雄

(南京工业大学 化工学院 材料化学工程国家重点实验室,江苏 南京 211800)

染料是一种典型的有机污染物,具有复杂的芳香环结构、色度高、有致癌性、难以生物降解等特点[1],在许多行业中被广泛用作着色剂,例如纺织[2]和皮革[3]等行业,染料中含有微量的有机试剂和有毒化合物,已成为水污染的主要来源之一。据报道,全世界每年生产超过70万t的有机染料,其中10%~15%释放到环境中,对自然环境、水生生物和人体健康造成重大威胁[4]。因此,寻找高效去除废水中有机染料的方法十分迫切,传统去除废水中有机染料污染物的方法主要有吸附法[5]、生物处理法[6]、高级化学氧化法[7]、混凝絮凝法[8]、电化学处理法[9]和光催化降解法[10]等。在这些技术中,吸附法由于其高效率、经济性、操作简便、无附加污染等优点,被认为是一种更适合去除废水中染料的方法[11]。现已有多种吸附剂用于去除废水中有机染料,包括活性炭[12]、多孔TiO2[13]和多孔聚合物等[14]。活性炭具有高比表面积、高孔隙率和无毒等特点,是使用最广泛的一种吸附剂。但是,活性炭通常为粉末或颗粒状,不利于分离回收,具有较高的回收成本。因此,研究人员仍在找寻更高效且易于回收的替代吸附剂。

由金属和有机配体构成的金属有机骨架(MOF)[15]具有良好的化学稳定性、高比表面积、丰富的微介孔结构及均匀的活性位点等优点,是通过碳化生产金属装饰的多孔碳的理想前体。在惰性气体中热解后,MOF的高比表面积和高孔隙率可以保留,并且金属纳米颗粒可以均匀分散在热碳中。目前,对MOF碳化并用于染料废水的吸附已有报道,例如MOF-5碳化制备复合碳材料吸附甲基橙[16]和亚甲基蓝(MB)[17],沸石咪唑盐骨架-8(ZIF-8)碳化制备的纳米多孔碳吸附MB[18],ZIF-9制备的多孔复合碳材料用于去除孔雀石绿、罗丹明B、罗丹明6G、结晶紫、甲基橙和酸性红等染料[19]。尽管如此,MOF碳化后得到的复合碳材料大多因颗粒细小而较难回收。而ZIF-67一步碳化制备Co/C复合材料中的Co颗粒具有良好的磁性,易于回收,此外它还具有比表面积大、孔容大、Co纳米粒子分散均匀等特点,沸石样的多孔结构适合捕捉分子,同时石墨碳显示出对芳香族化合物的亲和力,对阳离子染料MB的最高吸附量可达500 mg/g[20],其Co含量在吸附过程中起着重要作用。

中性红(NR)是毒性较高的染料,易致癌。目前吸附NR的材料主要有改性锂蒙脱石[21]、活性炭[22]、洋姜杆粉末[23]和氧化石墨烯[24]等,它们的吸附量分别为394、113、67和900 mg/g。文献[20]以CoCl2、聚乙烯吡咯烷酮(PVP)和2-甲基咪唑为原料,以甲醇为溶剂混合、搅拌5 min,并在室温下老化24 h,制备Co/C复合材料。本文中采用溶剂热法快速合成ZIF-67晶体,其制备方法简单,30 min内即可合成样品,无需长时间的老化;ZIF-67晶体经碳化后制备的Co/C复合材料与文献[20]报道的Co/C复合材料相比具有更高的Co含量,其对NR吸附量更高。

1 实验

1.1 药品与试剂

Co(NO3)·6H2O,分析纯,国药集团化学试剂有限公司;2-二甲基咪唑,分析纯,阿拉丁试剂上海有限公司;甲醇,分析纯,无锡市亚盛化工有限公司;中性红,分析纯,天津市化学试剂研究所;去离子水,自制。

1.2 Co/C多孔复合材料的制备

将3.49 g Co(NO3)2·6H2O和3.94 g 2-甲基咪唑分别溶解于90 mL甲醇溶液中,于25 ℃下将两种溶液混合,700 r/min搅拌30 min,经离心分离,甲醇洗涤样品3次后,放入80 ℃烘箱中干燥,制得ZIF-67纳米颗粒[25]。将制备的ZIF-67颗粒在N2氛围中(N2流量为12 mL/min),以5 ℃/min的升温速率从室温分别升温至600、700、800、900和1 000 ℃,保温2 h,将得到的产物分别记为Co/C-600、Co/C-700、Co/C-800、Co/C-900和Co/C-1000。

1.3 材料表征

采用扫描电子显微镜(SEM,S-4800型,日本Hitachi公司)观测ZIF-67以及Co/C颗粒的粒径和形貌;采用X线衍射仪(XRD,D8-Advance型,德国Bruker公司)分析样品的晶体结构;采用傅里叶变换红外光谱仪(FT-IR,Nicolet 6700型,美国Thermo Fisher Scientific公司)检测样品的特征峰;利用N2吸附-脱附仪(ASAP 2000型,美国Micromeritics公司)检测纳米颗粒孔结构,测试前,样品均需在150 ℃下脱气处理4 h。在相对压力(p1/p0)为0.99下得到总孔容;由Brunauer-Emmett-Teller(BET)方程计算比表面积(SBET);在相对压力为0.05~0.25时计算的吸附-脱附曲线,利用非定域密度函数理论(NLDFT)法计算孔径分布;采用热重分析仪(TG,Netzsch Sta449C型,德国Netzsch公司),在N2氛围中以10 ℃/min速率由常温升至1 000 ℃,检测样品的质量损失;采用紫外可见分光光度计(UV,Lambda 35型,美国PE公司)测定NR溶液460 nm处的吸光度;采用电感耦合等离子体质谱仪(ICP,OPTMA型,美国Thermo Fisher Scientific公司)在20 kV下测定颗粒中Co的含量。

1.4 Co/C多孔复合材料的NR吸附实验

以Co/C多孔复合材料作为吸附剂,吸附水溶液中的NR,吸附实验的主要操作流程为:取100 mL质量浓度为30 mg/L的NR溶液,置于250 mL锥形瓶中,加入3 mg不同温度下碳化得到的Co/C复合材料,室温下搅拌15 h,离心后取上清液,采用紫外可见分光光度计检测460 nm处溶液的吸光度,计算Co/C复合材料的吸附量。

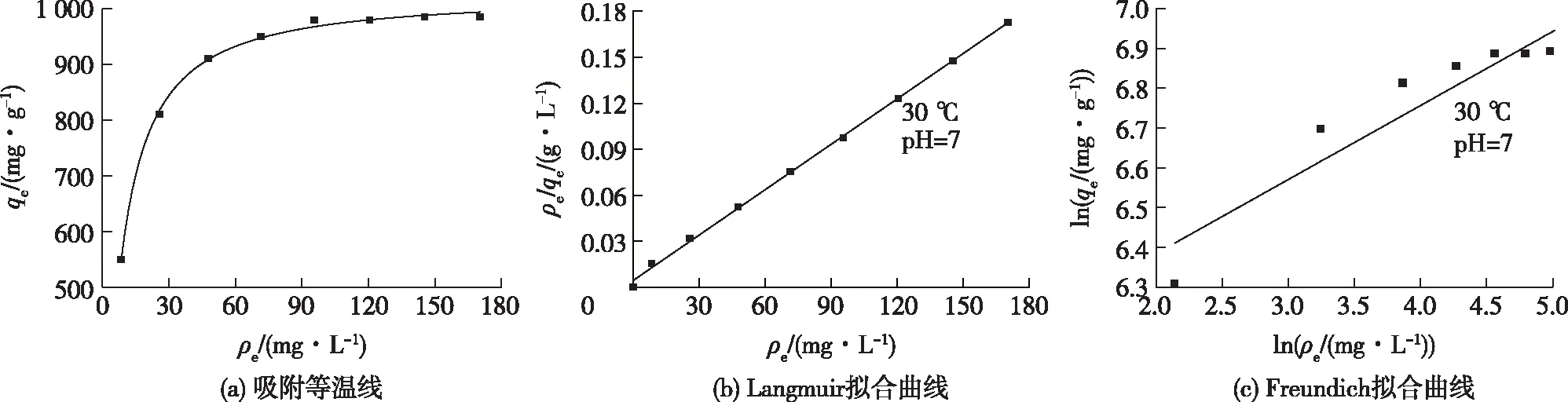

配制一系列质量浓度梯度(25~180 mg/L)的NR溶液100 mL,调节溶液的温度和pH,分别向锥形瓶中加入3 mg Co/C复合碳材料,以200 r/min速率搅拌。在不同的时间点取上清液,检测上清液460 nm处吸光度,根据吸光度计算NR的浓度。溶液内Co/C颗粒对NR的吸附量的计算式见式(1)和(2)。

qt=(ρ0-ρt)V/m

(1)

qe=(ρ0-ρe)V/m

(2)

式中:ρ0、ρt、ρe分别为中性红的初始质量浓度、吸附时间为t时和吸附达平衡时的质量浓度,mg/L;qt和qe分别为吸附时间为t时和吸附达到平衡时的吸附量,mg/g;V为溶液的体积,L;m为吸附实验中所用吸附剂的质量,g。

2 结果与讨论

2.1 ZIF-67晶体和Co/C复合材料的表征结果

图1为合成的ZIF-67晶体的SEM照片、XRD图谱以及TG曲线。由图1(a)可以看出:ZIF-67晶体有较多六角形晶面,手动测量100个颗粒,通过数据分析可知ZIF-67晶体粒径为0.6~1.4 μm,其平均粒径为1 μm,比文献[20]中制备的颗粒粒径(2 μm)小。由图1(b)可见:7.3°、10.9°和12.7°处的特征峰分别对应(011)、(002)和(112)晶面,与文献[26]中报道的ZIF-67特征衍射峰相同,表明制得的样品为高结晶度的ZIF-67晶体。由图1(c)可以看出:当温度超过500 ℃时,材料质量开始迅速下降,表示有机配体开始分解,导致大量分子损失,最终残留量约为51%,主要是C和Co,这与文献[26]中报道的一致。

图1 ZIF-67晶体的SEM照片、XRD图谱以及TG曲线Fig.1 SEM image, XRD patterns and TG curve of ZIF-67 crystals

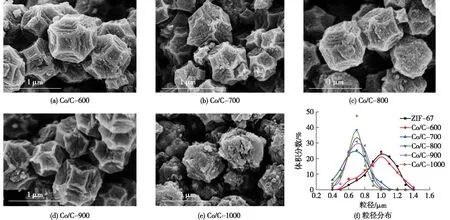

图2(a)—2(e)为Co/C复合材料的SEM照片。由图2(a)—2(e)可见:当碳化温度低于800 ℃时,样品保留了ZIF-67晶体的原始骨架形态,然而颗粒表面收缩变皱;当温度达到900 ℃时,颗粒表面进一步收缩,但是仍然具有ZIF-67晶体的形态;当温度达到1 000 ℃时,颗粒的骨架开始部分坍塌,表面脱落,不再保持原来的形状,而文献[20]制备的ZIF-67晶体在900 ℃时形貌已完全被破坏,因此,本文制备的Co/C复合材料稳定性更好。手动测量100个ZIF-67晶体颗粒,不同温度碳化的Co/C颗粒粒径分布曲线见图2(f)。由图2(f)可见:在600 ℃下碳化得到的Co/C颗粒粒径为0.6~1.4 μm,平均粒径为0.95 μm;碳化温度超过600 ℃时,Co/C颗粒粒径为0.4~1.0 μm,平均粒径为0.7 μm左右。

图2 Co/C复合材料的SEM照片及粒径分布曲线Fig.2 SEM images and particle size distribution curves of Co/C composites

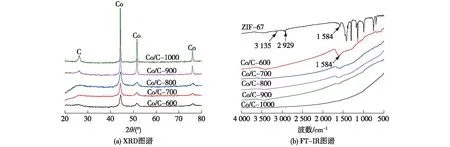

图3 Co/C复合材料的XRD和FT-IR图谱Fig.3 XRD patterns and FT-IR spectra of Co/C composites

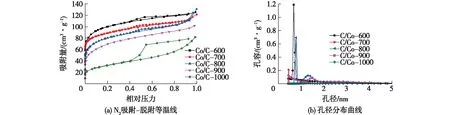

图4为Co/C复合材料的N2吸附-脱附等温线和孔径分布曲线。由图4(a)可知:Co/C复合材料的N2吸附-脱附等温线为Ⅳ型,由曲线能够看出在低压区(p/p0<0.05)出现急剧的吸收峰,表明复合材料存在微孔和介孔两种结构[28]。

图4 Co/C复合材料的N2吸附-脱附等温线和孔径分布曲线Fig.4 N2 adsorption-desorption isotherms and pore size distribution curves of Co/C composites

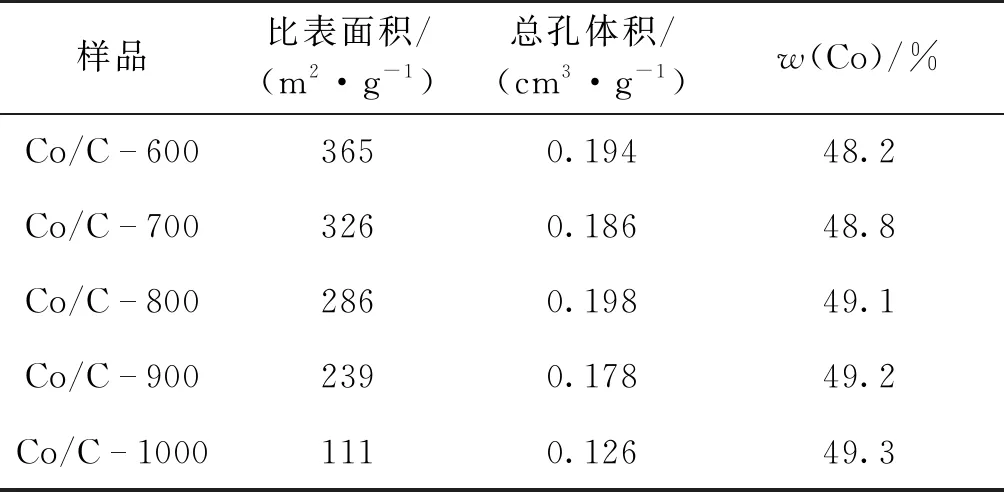

由图4(b)可以看出:复合材料Co/C-600含有的微孔数量最丰富,主要为孔径<1 nm的微孔;Co/C-700除了具有孔径<1 nm的微孔,同时开始出现孔径为1~2 nm的微孔;Co/C-800的结构中分布孔径为1~2 nm的较大微孔居多;Co/C-900还留存少量的孔径为1~2 nm的微孔;Co/C-1000无微孔结构。随着碳化温度的逐渐升高,根据BET方程计算得到的比表面积由365 m2/g逐渐减小到111 m2/g,总孔体积为0.126~0.198 cm3/g。其中,800 ℃得到的颗粒展示出最高的总孔体积0.198 cm3/g,其比表面为286 m2/g,优于文献[29]中报道的Co/C-800总孔体积(0.145 cm3/g)和比表面(254.9 m2/g)。样品的物性参数如表1所示。

表1 Co/C复合材料的比表面积、总孔体积和Co质量分数

2.2 Co/C复合材料对NR的吸附性能

2.2.1 碳化温度对吸附NR的影响

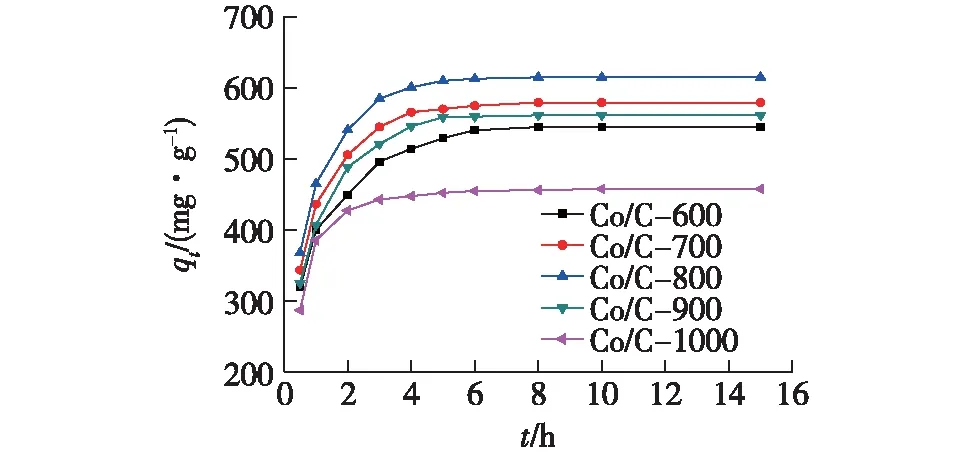

图5为不同碳化温度制备的Co/C复合材料对NR的吸附量。由图5可知:样品对NR的吸附量随碳化温度的升高先增加后减小。Co/C-800复合材料对NR的吸附量最高,达到609 mg/g,这是因为与其他碳化温度下得到的材料相比,Co/C-800具有大的比表面积(286 m2/g)和最高的总孔体积(0.198 cm3/g),而且其结构中不仅存在孔径<1 nm的微孔同时还具有很多孔径为1~2 nm的较大微孔,这种双段微孔分布更有利于吸附NR(1.26 nm×0.56 nm×0.16 nm)分子[30]。因此,Co/C-800对NR的吸附量最大。

图5 碳化温度对Co/C复合材料吸附NR的影响Fig.5 Effects of carbonization temperature on NR adsorption capacity of Co/C composites

2.2.2 吸附剂用量对吸附NR的影响

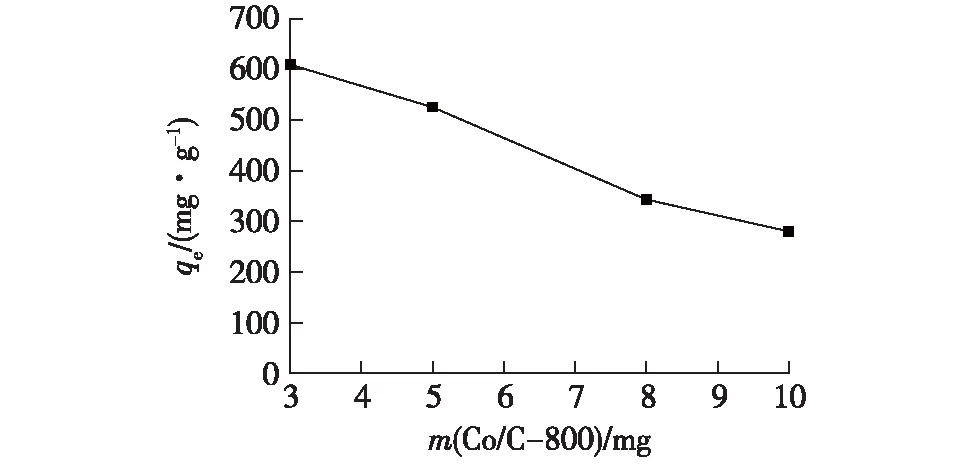

将Co/C-800由3 mg增至5、8和10 mg,分别置于100 mL 30 mg/L的NR溶液中搅拌15 h,考察吸附剂Co/C-800的用量对吸附NR的影响,结果见图6。由图6可知:随着吸附剂Co/C-800质量的增加,达到吸附平衡后,Co/C-800对NR的吸附量由609 mg/g(吸附剂3 mg)减小到280 mg/g(吸附剂10 mg),10 mg Co/C-800对NR的去除率为93.3 %,3 mg Co/C-800对NR的去除率为60.9%。这可能是由于在低吸附剂的用量下,所有吸附剂的吸附位点均能暴露于NR溶液中[31],因此,吸附剂对NR的吸附量更高。为探究材料对NR更高的吸附量,选择Co/C-800复合材料的用量为3 mg进行以下研究。

图6 Co/C-800的用量对吸附NR性能的影响 Fig.6 Effects of Co/C-800 dosage on NR adsorption performance

2.2.3 溶液温度对吸附NR性能的影响

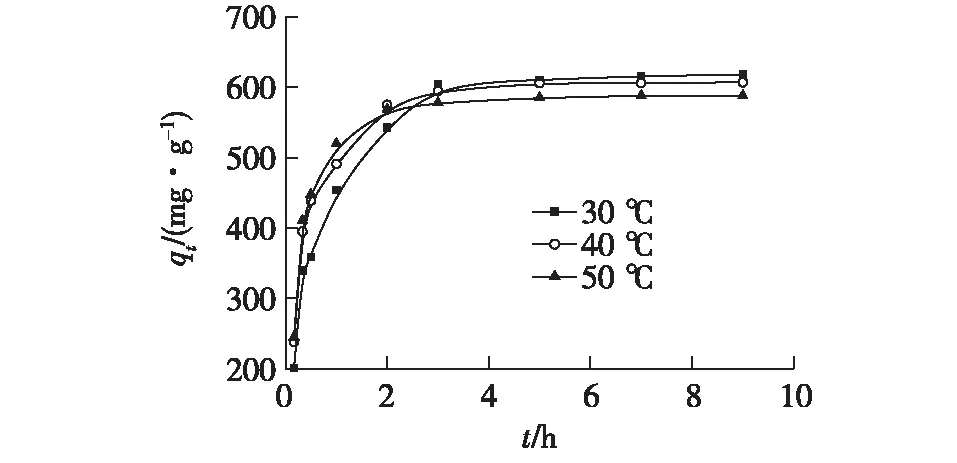

取3 mg Co/C-800置于100 mL 30 mg/L的NR溶液中,考察溶液温度(30、40和50 ℃)对吸附NR性能的影响,结果见图7。由图7可知:在30 ℃时,达到吸附平衡后Co/C-800对NR的吸附量最大,可达618 mg/g。这表明Co/C-800对NR的吸附是放热过程,温度的升高不利于吸附传质的进行,然而,随着吸附温度的升高,Co/C-800复合材料对NR的吸附速率加快,因而达到吸附平衡的时间会逐渐变短。

图7 溶液温度对Co/C-800吸附NR性能的影响Fig.7 Effects of solution temperature on NR adsorption capacity of Co/C-800

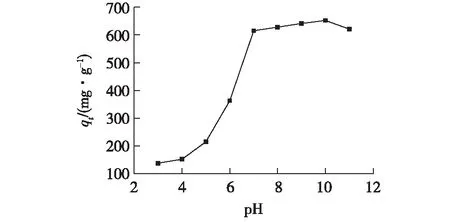

2.2.4 溶液pH对吸附NR性能的影响

取3 mg Co/C-800置于100 mL 30 mg/L的NR溶液中,搅拌15 h,考察溶液pH对吸附NR性能的影响,结果见图8。由图8可知:pH=7~10时,Co/C-800对NR的吸附量随溶液pH的增大而略微变大,总体来说处于吸附高位,且变化不大。pH会影响NR的结构稳定性,当pH>7时,NR会产生絮凝[21],由于较高pH时NR的稳定性下降,因此,本实验选取pH=7。

图8 溶液pH对Co/C-800吸附NR的影响Fig.8 Effects of solution pH on NR adsorption capacity of Co/C-800

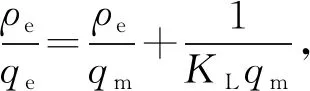

2.2.5 溶液平衡质量浓度对吸附NR的影响

图9 Co/C-800对NR的吸附等温线以及对NR吸附数据进行Langmuir和Freundich的拟合曲线Fig.9 NR adsorption isotherms for Co/C-800, and the Langmuir and Freundich fitting curves to the NR adsorption data

表2 Langmuir与Freundlich吸附等温线模型拟合常数

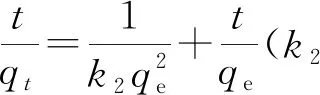

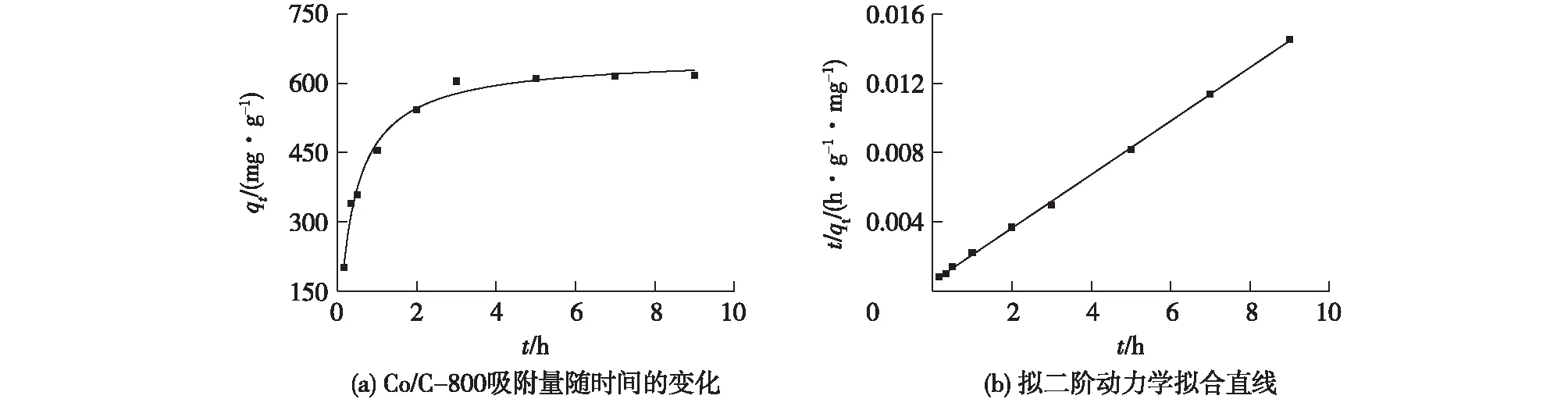

图10 Co/C-800对NR的吸附量随时间的变化以及拟二阶动力学拟合直线Fig.10 Variation of NR adsorption capacity for Co/C-800 with time and quasi-second-order kinetic fitting straight line

表3 Co/C-800对初始质量浓度为30 mg/L NR的拟二阶动力学参数

2.2.6 吸附剂再生及重复使用性能

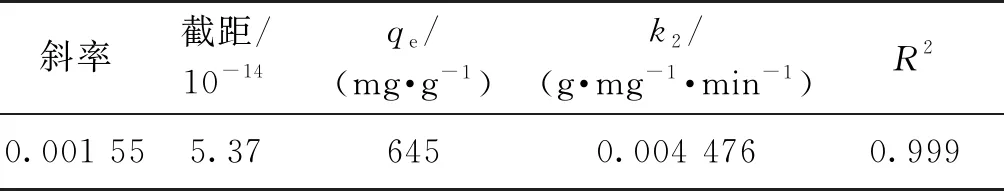

图11(a)为对已经完成吸附的Co/C-800通过磁铁吸附回收的装置示意图。将Co/C-800置于20 mL甲醇溶液中进行脱附,直到解吸的NR的量没有变化。图11(b)为Co/C-800的重复使用性能,回收的Co/C-800颗粒对NR的去除效率略有降低,重复使用5次后,吸附量仍然有最高值的92.8%,对NR的吸附量由609 mg/g降为565 mg/g。此外,对于第4次和第5次重复使用的吸附剂,吸附量变化不大,降低的吸附量可能是由于Co/C-800在再生过程中没有将吸附的NR脱附完全。

图11 Co/C-800的磁性回收装置示意图及重复使用性能Fig.11 Diagram of Co/C-800 magnetic recovery device and reusability

2.2.7 NR的吸附机制

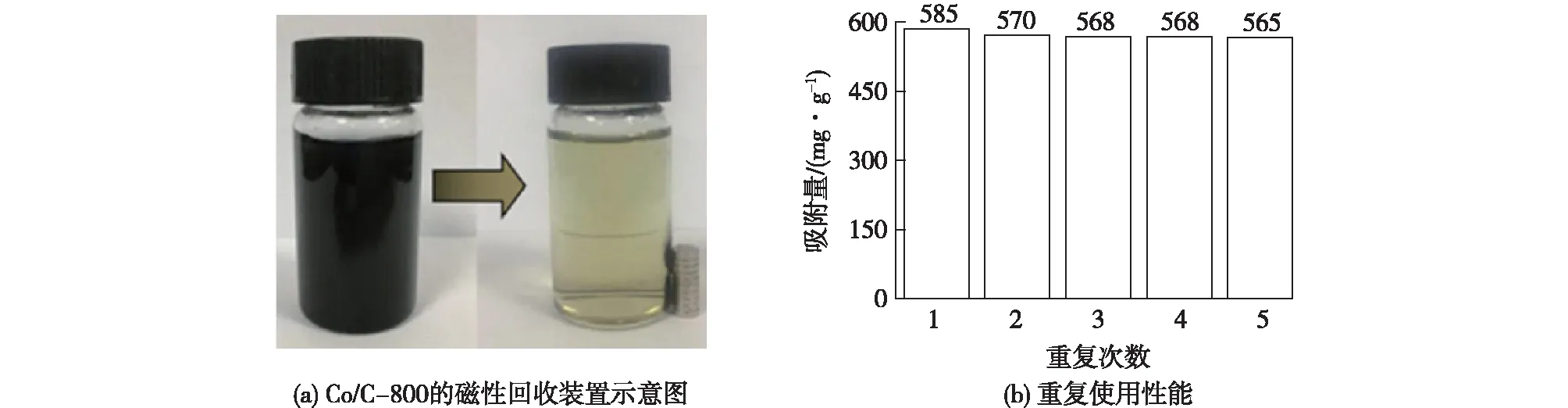

通常吸附剂对染料具有选择性,NR的分子结构式如图12所示。Co/C-800对NR有很好的吸附性能,且高于其他碳化温度下的Co/C颗粒。这可能是由合适的孔径、高纳米孔隙和开孔网络碳基质促进分子快速扩散、Co与NR分子之间形成稳定的双齿配合物几方面因素决定的。

图12 NR的分子结构式Fig.11 Molecular structure of NR

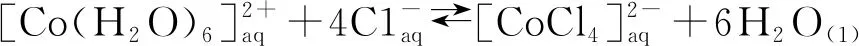

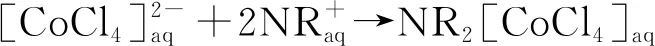

Co/C-800的结构中不仅存在孔径<1 nm的微孔且具有较多孔径为1~2 nm的较大微孔,有利于NR(1.26 nm×0.56 nm×0.16 nm)分子扩散到碳基质中。除此之外,Co/C-800还具有较高的比表面积(286 m2/g)、最大的总孔体积(0.198 cm3/g)以及较高的Co含量(表1),NR分子和石墨碳之间的π-π相互作用,同时使染料能更有效地与石墨碳表面相互作用并促进染料分子快速扩散,文献[20]中报道的Co含量同样对染料的吸附量具有很大影响,沉积在Co/C-800中的Co可以通过有机配体相互作用,通过形成稳定的双齿复合物(由四面体CoCl2复合物和阳离子NR分子组成),从溶液中吸附NR染料。这可能伴随式(3)—(6)的反应而进行[20]。

(3)

(4)

(5)

(6)

式中:下标g为气体,l为液体,s为固体,aq为溶液,so两相溶液。

与文献[20]中Co/C-800相比,虽然本文制备的Co/C-800的比表面积和孔容均较小,但是其结构稳定性更强,在900 ℃下仍然保持原有的形貌,具有更高的Co质量分数(49.1%),远高于文献[20]中报道的Co质量分数(42.2%),因此,本文制备的Co/C-800对NR具有更高的吸附量。为验证Co颗粒在吸附过程起的作用,将Co/C-800放入5 mol/L HCl溶液中搅拌24 h,去除Co颗粒,用去离子水洗涤后烘干,样品记为Co/C-5 M HCl。按照文献[32]中的方法制备Co颗粒,分别将1.5 mg Co颗粒和1.5 mg Co/C-5 M HCl充分混合,使之与Co/C-800中的C和Co保持一致,样品记为Co/C-1。分别将3 mg Co/C-5 M HCl和Co/C-1放入100 mL初始质量浓度为30 mg/L的NR溶液中搅拌15 h,达到吸附平衡,计算出Co/C-5 M HCl和Co/C-1的吸附量分别为260和502 mg/g,低于Co/C-800的吸附量,由此可得,Co含量在吸附过程中起着重要作用,Co/C复合材料对NR具有高吸附量的原因是Co颗粒与碳材料的协同作用。

3 结论

1)以金属有机骨架材料ZIF-67作为前驱体一步碳化制备Co/C复合材料,研究了碳化温度对Co/C复合材料的影响,低于1 000 ℃碳化得到的Co/C复合材料保留了ZIF-67晶体形状,Co/C-800具有高比面积(286 m2/g)、最大的孔体积(0.198 cm3/g)、合适的孔径以及较高的Co质量分数(49.1%),对NR表现出良好的吸附性能。

2)当溶液温度为30 ℃、吸附剂Co/C-800用量为3 mg、溶液pH=7、NR质量浓度为125 mg/L时,Co/C-800对NR的平衡吸附量达到985 mg/g。用Langmuir吸附等温线模型可以很好地描述Co/C-800对NR的吸附过程,最高吸附量为1 013 mg/g,Co/C-800对NR的吸附行为符合拟二阶动力学方程。

3)Co/C复合材料对NR具有高吸附量是Co颗粒与碳材料的协同作用,Co/C复合材料制备方法简单,利于回收,Co含量更高,在实际工业应用中具有很大的潜在应用价值。